嵌入式数控系统中3D加工仿真模块的实现

嵌入式数控系统关键技术研究与实现

数控 系统 的多任 务 、 实时控 制要 求 , 就成 为 实现开 放

的嵌 入式数 控 系统 的关键技 术 。

1 R — iu T L n x强 实 时 性 及 多任 务 实 现

嵌入式操作 系统能实 现软硬资源 的分 配 、 任务 调 度、 控制协调并发活 动 、 程之 间的通信等 功能 , 开 进 是 发和运行嵌入式数控 的平 台。数控 系统 中位置控 制 、 插补等任务 的实现要求操 作系统必 须具有 强实 时性 ; 另外多个数控任务在一段 宏观的 时间 内要求 同步 , 这 要 求操作 系统支持 多任 务调度和 中断 响应 。 Ln x i 操作 系统 支持分 时 多任务 , u 具有 一定 的 实 时性 , 而且 因为其开放源 代码 , 功能可 裁减 , 壮而且 健 效 率高 , 嵌入式领域得 到广 泛的应用 。但是 它的分 在 时调度策 略和 内核线 程 的不 可 抢 占性 使 其不 符 合数 控 任务强 实 时性要 求 。对 Ln x强 实 时 性改 造 有 2 i u 种 方式 : 1直 接修改 Ln x内核而具 有 强实 时性 ; 第 , iu 第 2 重新编写一个 简单 的实时 内核 , , 和原 Ln x内核 iu 共 同构成 混合体系结构来 实现 。R - i x T In 采用第 2 u

种 方法 实 现 强 实 时性 。

其 原 理 为 编 写 一 个 实 时

! 竺 Lu ̄ 2 里 I[ix n t时 度 分调 t

I 广—一

内核作 为系 统核 心 , 并将

原 L n x内 核 作 为 新 实 件中断l基于 级抢 I iu 软 优先 时 内 核 的一 个 具 有 最 低 仿 I 占 调 J 真r 式 度 l . i J — _ ] 优 先 级 的 任 务 运 行。 R — iu T I n x的实时 内核 负 责实 时任 务 调 度 和 中 断

数控加工过程三维仿真技术的研究

第21卷 第1期 吉 林 化 工 学 院 学 报Vol.21No.1 2004年3月JOURNAL OF J ILIN INSTITU TE OF CHEM ICAL T ECHNOLOGY M ar. 2004收稿日期:2003-12-01作者简介:王小彬(1969-),男,吉林伊通人,吉林电子职业技术学院讲师,在读硕士,主要从事机电一体化仿真系统方面的研究.文章编号:1007-2853(2004)01-0097-04数控加工过程三维仿真技术的研究王小彬,王太勇(天津大学机械学院,天津300072)摘要:以数控车床作为研究,探讨了加工过程仿真系统的理论方法及其关键技术,并以制造系统的仿真与建模理论为基础,结合计算机图形技术和仿真技术,开发了数控机床加工过程三维仿真系统.关 键 词:加工过程;数控机床;三维仿真;插补中图分类号:T H 164 文献标识码:A在数控机床加工之前验证数控加工程序,以确保其正确性,是数控加工过程中的一个十分重要环节.传统数控程序的检验方法是试切法,即采用塑料模、蜡模或木模等非金属材料在数控机床上进行试切加工.这不但耗费人力物力,而且延长了生产周期,有时试切法甚至是十分危险的.运用计算机仿真数控加工可以在实际加工之前,及时发现并除去NC 程序中的错误,确保NC 程序的正确性、合理性.从而使得在不需要真实加工环境下评价数控加工过程成为可能[1].为此,作者开发了以数控车床为代表的数控加工过程三维仿真系统.系统采用Window s2000作为开发平台,以VC++6.0作为开发工具.1 数控加工仿真环境的建立1.1 数控加工过程仿真系统(MPS)的总体结构要开发数控加工过程仿真系统,首先需要设计和建立一个数控加工过程仿真系统的总体结构,用来表达数控加工系统和数控加工过程.要实现对数控加工过程的仿真,首先要建立加工设备的几何模型,它们包括:机床各零部件的几何模型、机床整体设备的几何模型、被加工工件的几何模型和夹具的几何模型.其次是建立加工设备的运动模型.加工设备的运动模型是建立在它们的几何模型基础上的.第三是建立加工过程仿真系统所用的刀具模型.最后是实现对数控加工过程的仿真,主要包括:动态显示加工过程、加工刀具与其它设备的碰撞检测及NC 程序的检验与优化.数控加工过程仿真系统的设计原则,根据数控加工过程仿真系统的功能需求和数控加工技术及数控加工过程的特点设计和建立了数控加工过程仿真系统的总体结构,然后对系统中各模块进行了设计.1.2 几何建模方法的确定几何建模的方法是对实体的描述和表达,它建立在几何信息和拓扑信息处理的基础上.所谓几何信息是指物体在空间的形状、尺寸及位置的描述;拓扑信息是构成物体的各个分量的数目及相互之间的连接关系.按照对这两方面信息的描述及存贮方法的不同,三维几何建模系统可划分为线框建模、表面建模和实体建模三种主要类型[2],如图1所示.图1 三种几何建模方法近几年,人们在实体建模的基础上,除了对几何实体的尺寸、形状加以描述外,附加上工艺信息,例如尺寸公差、表面粗糙度等,研究开发了特征建模技术,以适应CAD/CAM 集成环境的需要,称为新一代的建模系统.2 系统采用的NC 刀具轨迹的算法数控技术的核心问题,就是如何控制刀具和工件的运动.对于平面曲线的运动轨迹需要两个运动坐标协调的运动,对于空间曲线或立体曲面则要求三个以上运动坐标产生协调运动,才能走出其轨迹.通常,数控加工不采用直接计算的方法作为控制轨迹信息的输入,而是采用插补算法.直线和圆弧是构成工件轮廓的基本线条,因此大多数NC 系统一般都具有直线和圆弧的插补功能[3],本系统采用的是直线插补和圆弧插补.2.1 直线插补(G01)的算法设空间直线OA 的起点为坐标原点,终点A 的坐标值为(x e ,y e ,z e ),插补的任务是根据起点和终点的坐标值以及插补次数计算出中间各点坐标.由于在仿真过程中要在每一插补点均要完成一次布尔运算从而实现切削运动,得到加工后零件的形状特征.因此必须控制离散的步长,如果步长太大,插补次数少,则有可能造成零件的某些部分没有切除,影响仿真结果,所以要慎重选择插补次数.图2 空间直线插补下面以平面二维直线插补为例说明直线插补算法.如图2所示,空间直线OA 在XOY 平面上的投影为OB,先对OB 作平面直线插补,即求出B 1、B 2点坐标.如果已知刀具半径为R,起点O 坐标点和终点B 坐标(x e ,y e ,0).插补进给步长L 为:L =TV式中 T 为插补周期;V 为刀具移动速度.则插补次数为:count =intx 2e +y 2e TV(1)则L =x 2e +y 2ecount然后求出各个中间点的坐标:x q =q @(1@x e )x 2e +y 2e,y q =q @(1@y e )x 2e +y 2e(2)其中q =0~count ;由以上各式求出OB 间指定离散点的坐标,在此基础上增加一维坐标,就完成了空间直线插补:Z q =Z e y e#y q =q @(1@Z e )x 2e +y 2e(3)2.2 圆弧插补(G02、G03)的离散化算法圆弧插补的基本思想是在满足精度要求的前提下用弦进给代替弧进给,即用直线逼近圆弧[3].由于圆弧是二次曲线,其插补点的计算要比直线复杂得多.同时圆弧插补必须指定在一个平面内完成,不存在三维圆弧插补问题.图3 圆弧插补在图3中,顺圆上的点B 是继点A 之后的插补瞬时点,其坐标分别为A (x i ,y i )、B(x i +1,y i +1).图中弦AB 是圆弧插补时每周期的进给步长.AP 是A 点的切线,M 是弦的中点,OM L AB ,M E L AF ,E 为AF 的中点.经推导有:x i+1=x i +$x y i+1=y i -$y(4)上式充分反映了圆弧上任意相邻的两插补点坐标之间的关系,只要找到计算$x ($y )的恰当98吉 林 化 工 学 院 学 报2004年的方法,就可以求出新的插补点坐标:根据图3中的几何关系,并根据D 很小,可知[4]:$x i U L y iR $y i U Lx iR(5)L :插补步长把$x i 和$y i 代入式(4)中,可以求出下一个插补点坐标.插补步长可以自己设定,其数值大小影响精度,所取最大值应小于1/16圆周的弦长.在圆弧插补中,由于是以直线(弦)逼近圆弧,因此插补误差主要表现在径向的绝对误差上.该误差取决于进给速度的大小,进给速度越高,则一个插补周期进给的弦长就越长,误差就越大.所以当加工的圆弧半径确定后,为使径向绝对误差不致过大,根据系统允许的最大径向误差合理地选择进给步长.3 数控加工过程动态仿真的实现采用实体造型技术建立加工零件毛坯、机床、夹具及刀具在加工过程中的实体几何模型,然后将加工零件毛坯与刀具的几何模型进行快速布尔运算,最后采用真实感图形显示技术,把加工过程中的零件模型、机床模型、夹具模型及刀具模型动态地显示出来,模拟零件的实际加工过程.其特点是仿真过程的真实感强,具备与实际试切加工相同的效果.3.1 数控加工过程仿真流程开发三维NC 加工过程仿真系统用于NC 代码的正确性和有效性检验,特别是加工过程中的碰撞检验,为用户和设计者提供快速直观的设计结果,减少或替代零件试切这一环节.图4为加工过程仿真系统的工作流程图.图4 加工过程仿真系统流程图3.2 三维实时仿真计算机数控加工仿真是利用计算机图形技术,让计算机模拟真实的加工过程,通过动画的形式形象、直观地模拟数控加工的切削过程.从实际工程应用的角度出发,数控加工动态仿真系统对图形显示性能的要求可归纳为以下两个方面:(1)生成高质量的具有真实感效果的显示图.(2)图形显示的速度性能良好.本系统的数控加工动态仿真采用过程动画技术,首先生成一个毛坯,然后根据机械加工时的材料去除规律来生成动画.另外,在实现动画的过程中采用了双缓存技术(或称虚屏技术)[4].在实时仿真中,每当由NC 程序编译解释模块计算出刀具下一步的插补位置,就需要重新进行刀具实体与工件实体之间的布尔运算,根据运算结果更新工件实体模型数据链表中的信息,然后调用实体显示程序,获取链表中的数据并将工件的模型显示在屏幕上.显然,NC代码的插补和离散计算比判断可见性及实体显示的过程快得多,通过适当地调整刀步,使执行实体显示的次数适当地减少,就可以使不连续的实体运动显示出近似连续的仿真效果.4 系统仿真运行实例下面以加工一个车削零件为例,说明仿真系统的运行过程.图5 零件图如图5所示,为一个车削加工的零件图,图中585m m 不加工.在完成选择装夹方式、选择合适的毛坯和装刀等三个方面的设置工作之后,系统就为加工过程仿真作好了所有必要的准备.如图6所示为加工设置完成之后的系统的状况,其中包括毛坯的设置结果、夹具的设置结果和刀具的设置结果.99 第1期王小彬,等:数控加工过程三维仿真技术的研究当加工设置完成以后,系统就可以读入NC 程序,将其作为加工仿真过程的驱动数据,来开始加工过程.如图7所示是加工该车削零件仿真过图6 加工设置完成之后的系统状况程中的瞬间图之一.本系统采用三维图形显示和高效的插补算法,很好地实现了在计算机中动态模拟了刀具的切削运动轨迹,并可得到逼真的多视角的三维图形效果.本系统在生产实际应用中,取得了令人满意的效果.图7 车削零件加工过程仿真瞬间参考文献:[1] 解放.NC 加工过程的仿真显示的研究与实现[J].机械设计与制造,2003,1:13-15.[2] 孙家广,杨长贵.计算机图形学[J].北京:清华大学出版社,1996.[3] 杜军文,邓广敏.数控技术[J].天津:天津大学出版社,2002.[4] 李颖.OpenGL 技术应用实例精粹[J].北京:国防工业出版社,2001.Research on the three -dimensional simulationtechnology for NC machining processWANG Xiao -bin,WANG Ta-i yong(M achiner y Institute,T ianjin U niversity,T ianjin 300072,China)Abstract:Using NC machine tool as the main research object,the theoretical m ethods and key techniques of machining process simulation are studied.On the basis of simulation and modeling theories of machining system ,a three -dimensional machining process simulation system (M PS)of NC machine tools is developed,associated with the principles of computer graphics and simulation technology.Key words:machining process;NC machine tool;three -dimensional simulation;imterpolation100吉 林 化 工 学 院 学 报2004年。

三维数控仿真教学软件使用说明及实验讲解

第一章三维数控仿真教学软件1.1 软件概述本章介绍的软件(三维数控仿真教学系统)是由浙江天煌科技实业有限公司最新开发的,专门针对数控系统教学与培训的软件。

本软件以普通的PC机器为平台,构建逼真的、生动的和专业的数控(铣床)培训环境。

§1.1.1软件简介三维数控仿真教学系统是基于虚拟现实的仿真软件,为了满足企业对数控加工的培训和教育部门数控技术教学的需要,该软件主要参考国内最常用的SIEMENS等数控系统,实现对数控铣床加工的全过程仿真,它由以下几部分组成:(1) 熟悉机床模块(2) 数控编程学习模块(3) CNC仿真模块§1.1.2适用对象本软件的使用者主要有两类:(1) 各大中专院校及各类职业学校数控专业的老师和同学(2) 数控机床的培训者因此,该软件基本上可以用于两种场合:即各大中专和职业学校及企业(机床厂或最终用户)的培训中心。

§1.1.3操作面板说明如图所示为三维数控仿真教学系统的操作面板 (图1)及加工仿真面板(图2),其各键使用功能见(表1-1)说明:图1 三维数控仿真教学系统操作面板图图2 三维数控仿真教学系统加工仿真面板图表1-1 三维数控仿真教学系统各按钮功能说明按扭功能说明按扭功能说明数字键(上档键转换对应字符)字母键(上档键转换对应字符)增量选择键点动键加工显示键手动数据键回参考点键快速运行叠加菜单扩展键单段运行键删除退格键报警应答键空格键垂直菜单键上档键区域转换键回车键数控停止键主轴停止键复位键主轴左转数控启动键主轴右转选择转换键软键(进入相应的显示界面)手动方向键进入仿真界面光标方向键返回键§1.1.4 屏幕划分其显示屏幕区域划分如图3所示,屏幕中的缩略符号及其含义见(表1.2)所示:图3 显示屏幕区域划分1.2 软件的安装与卸载§1.2.1系统要求由于该软件包的运行平台为普通的 PC机,因此,其系统要求应包括硬件和软件两方面:(1) 硬件要求:● CPU:P-III 800 Mhz 以上●内存:256 MB 及以上●硬盘容量:2G 以上●显示卡:3D支持(2) 软件要求:●操作系统:Windows 98/ME/2000/XP●屏幕分辨率:1024*768§1.2.2 软件安装软件安装过程如下:1.双击安装图标,系统进入安装界面,如下图所示:2.点击“下一步”按钮,进入许可协议对话框,如下图所示。

《面向数控系统的车削加工仿真系统的设计与实现》

《面向数控系统的车削加工仿真系统的设计与实现》一、引言随着科技的不断进步,制造业正面临着技术革新和效率提升的双重挑战。

数控车削加工作为制造业中的关键环节,其加工精度和效率直接影响到产品的质量和生产效率。

为了更好地满足市场需求和提高生产效率,本文设计并实现了一个面向数控系统的车削加工仿真系统。

该系统以现代数控技术和计算机仿真技术为支撑,能够为数控车削加工提供高精度的仿真和优化服务。

二、系统需求分析在系统设计之前,我们首先对车削加工的实际情况进行了详细的调研和需求分析。

首先,系统需要能够准确地模拟车削加工过程,包括刀具路径、切削力、温度变化等关键因素。

其次,系统应具备用户友好的界面,方便操作人员输入参数和监控加工过程。

此外,为了提高生产效率和降低生产成本,系统还需要具备优化加工参数和预测加工结果的功能。

三、系统设计根据需求分析结果,我们设计了面向数控系统的车削加工仿真系统。

该系统主要由以下几个部分组成:1. 用户界面模块:用于输入加工参数、监控加工过程和查看仿真结果。

界面设计应简洁明了,方便操作人员使用。

2. 仿真引擎模块:负责模拟车削加工过程,包括刀具路径规划、切削力计算、温度变化模拟等。

该模块采用先进的数控技术和计算机仿真技术,确保仿真的准确性和实时性。

3. 数据库模块:用于存储加工参数、仿真结果和历史数据等。

数据库应具备高效的数据处理能力和良好的数据安全性。

4. 优化算法模块:根据仿真结果优化加工参数,提高加工效率和降低生产成本。

该模块采用先进的优化算法,如遗传算法、粒子群算法等。

5. 通信接口模块:实现系统与数控设备的通信,方便将仿真结果应用于实际生产。

四、系统实现在系统设计的基础上,我们进行了系统的实现工作。

具体步骤如下:1. 开发用户界面模块:采用现代GUI开发技术,设计简洁明了的界面,方便操作人员使用。

2. 实现仿真引擎模块:采用先进的数控技术和计算机仿真技术,模拟车削加工过程,包括刀具路径规划、切削力计算、温度变化模拟等。

数控加工仿真的实现方法

数控加工仿真的实现方法数控加工仿真是一种通过计算机模拟的方法来预测和评估数控加工过程的技术。

它可以帮助工程师在实际加工之前进行仿真,以便更好地理解和优化加工过程。

本文将介绍数控加工仿真的实现方法。

数控加工仿真的实现方法可以分为几个步骤。

首先,需要准备数控加工的CAD模型和刀具路径。

CAD模型描述了被加工工件的几何形状,而刀具路径描述了刀具在工件上的运动轨迹。

接下来,需要将CAD模型和刀具路径导入到数控加工仿真软件中。

仿真软件会根据刀具路径和工件的几何形状,模拟刀具在工件上的加工过程。

在仿真过程中,可以观察刀具与工件的交互情况,包括切削力、切削速度、切削温度等。

为了提高仿真的准确性,需要设置合适的刀具和材料参数。

刀具参数包括刀具类型、刀尖半径、刀具材料等,而材料参数包括工件材料的硬度、弹性模量、热导率等。

这些参数将直接影响仿真结果的准确度。

在进行数控加工仿真之前,还需要设置合适的仿真条件。

仿真条件包括切削速度、进给速度、切削深度等。

这些条件将决定仿真过程中切削力和切削温度的大小,从而影响加工结果的质量。

在进行仿真过程中,可以根据需要对刀具路径进行调整和优化。

通过观察仿真结果,可以及时发现并解决加工中可能出现的问题,比如切削力过大、切削温度过高等。

通过不断优化刀具路径,可以提高加工效率和加工质量。

数控加工仿真软件还可以提供其他辅助功能,比如碰撞检测和材料去除模拟。

碰撞检测可以帮助工程师在实际加工之前检测和避免刀具与工件之间的碰撞。

材料去除模拟可以模拟加工过程中材料的去除情况,帮助工程师更好地理解加工过程。

数控加工仿真是一种非常有用的工程工具,可以帮助工程师在实际加工之前进行预测和评估。

通过合理设置仿真条件和优化刀具路径,可以提高加工效率和加工质量。

数控加工仿真的实现方法可以根据具体的需求和软件平台来选择,工程师可以根据自己的实际情况选择合适的方法和工具来进行仿真。

数控G代码解释器和仿真模块的设计与实现

12 7

文 章 编 号 :O 1 3 9 ( 0 2 0 — 12 0 l0 — 9 7 2 1 )1 0 7 - 2

M a hi e y De in c n r sg

&

Ma fc u e nu a t r

第 1 期 21 0 2年 1月

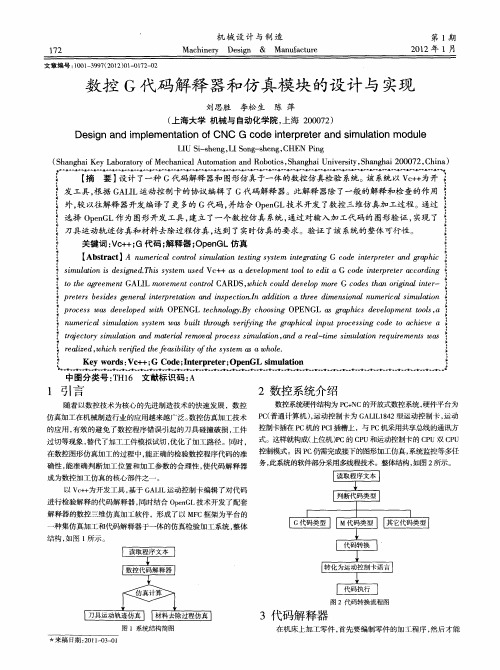

数ห้องสมุดไป่ตู้ G代 码 解释 器和仿 真模 块 的设 计 与 实现

t teare e t A I oe e t o t l A D ,hc o l ee p m r G cd s h r a itr o h gem n LLm vm n nr R S w i c udd v l oe o e a oi l ne- G c oC h o tn  ̄n

【 摘

要】 设计 了一种 G代码解释器和图形仿真于一体的数控仿真检验 系 统。 系统以V + 为开 该 c+

发 工具 , 根据 G LL运动控制 卡的协议 编辑 了 G代码 解释 器。此解释 器除 了一般 的解释和检 查的作 用 AI

外 , 以往 解释 器开发 编译 了更 多的 G代码 , 较 并结合 O e G p n L技 术开发 了数控 三维仿 真加 工过程 。通过

pr t r e i e e e a n epr tto n is c i ml ddiin a t r e d me so a u rc i l i n e e s b sd sg n r i t r ea in a d n pe to n a t h e i n i n n me ia smu a o l o l l t pr c s s e e o d wi o e s wa d v lpe t OPENGL e hn l g . h o ig OPENGL a g a h c e eo h t c oo yBy c o sn r p is d v lpme o l a s ntt os,

嵌入式数控系统加工仿真功能的研究与开发

关键词 : 仿真

数控 系统

嵌入 式 系统

几 何特征 识别

中图分 类号 : P 9 T 31

文 献标识码 : A

Re e r h a d De eo me t fE s a c n v lp n mb d e o e d d CNC c iig Si lt n Ma hnn mua i o

能 。在理论研 究 中 , 见 数控 系 统 尤其 是 嵌 入式 数 控 鲜 系统 自带代 码仿真 功能 开发研究 的文 献 J 。 本 文基 于 Wid w E开 发 嵌入 式 数 控 系统 的数 n o sC

为实现高 可靠性 、 实 时 、 成 本 C C系统 提 供 了基 强 低 N 础 。 当前 的嵌入 式操 作系 统 已具备 了通 用操作 系统 中 文 件系统 、 目录管理 、 设备 管理 、 任务 、 多 网络 以及 图形

XI AO u ua Sh ①

,

LIDi ②

( )c ol f nom t nadA t bl E g er g u nzo i oy cnc G a gh u5 0 0 C N; 0 S h o o Ifr ai n uo i ni e n G a gh uCt P l eh i, u nzo 4 5, H o mo e n i I y t 1

嵌 入 式数 控系 统 加 工仿 真功 能 的研究 与 开发

肖苏华① 李 迪②

( ①广 州城 市 职业学 院信息 与汽 车X程 学院 , 东 广 州 500 ; - 广 145 ② 华南理 工大 学机械 与汽 车工程 学院 , 东 广 州 504 ) 广 16 1

摘 要: 研究 了嵌入 式数控 系统 仿真 模块 开发 的技 术 路线 , 用 B ee h m 算 法开 发 数控 代码 的二 维 刀路 采 rsn a 轨迹 , 应用 几何特 征识 别及 D rc 3 i t D接 口开发 零 件 的三 维效 果 , 用 多线程 技 术开 发数 控 加 工在 ex 使 线实 时仿真 。结 果表 明多层次 、 型 的仿 真 功 能可 有 效 检验 数 控 代码 、 证 J -效 果 、 高 J - 效 类 保 jr n 提 jr n

数控车床仿真操作方法

数控车床仿真操作方法数控车床(Computer Numerical Control Lathe)是一种通过预先编程的方式实现自动加工的机床。

该机床主要通过计算机软件控制其操作,具有高效、精确和灵活的特点。

在进行数控车床的仿真操作时,需要考虑以下几个步骤:1. 准备工作在进行数控车床的仿真操作之前,首先需要进行一些准备工作。

这包括选择合适的数控车床设备和编程软件,并安装好相应的驱动程序。

同时,还需要准备好待加工的工件和刀具。

2. 编程数控车床的操作是通过预先编程实现的。

在进行仿真操作之前,需要使用编程软件进行程序编写。

编程的过程主要包括确定加工轨迹、选择刀具和切削参数,并设置相应的加工指令。

3. 载入工件和刀具数据完成编程后,需要将工件和刀具的数据导入到仿真软件中。

这些数据包括工件的尺寸、形状和材料特性,以及刀具的参数和切削条件等。

通过导入这些数据,可以在仿真软件中模拟出真实的加工环境。

4. 进行仿真操作在进行仿真操作时,首先需要选择合适的仿真模式,如运动仿真、切削仿真或加工过程仿真等。

通过选择不同的仿真模式,可以观察到不同的加工效果和过程。

在仿真操作中,可以通过改变工件和刀具的数据来模拟不同的加工条件。

例如,改变工件的形状和尺寸,可以观察到不同的切削效果;改变刀具的参数和切削条件,可以观察到不同的切削力和切削温度等。

同时,还可以通过改变加工指令来模拟不同的加工过程。

例如,改变进给速度和主轴转速等,可以观察到不同的切削速度和加工效率。

通过这些操作,可以对加工过程进行优化和调整,以达到更好的加工效果和加工质量。

5. 分析和评估在进行仿真操作的同时,还可以对加工过程进行分析和评估。

通过仿真软件提供的数据和结果,可以进行加工力分析、刀具磨损分析和工件表面质量评估等。

通过这些分析和评估,可以得出加工过程的优缺点,并为进一步的改进提供参考。

总。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CNC S YS r I 1 E M

Z h a n g He x i a n g Ba i R u i l i n Z o u J u n y u L i Yi n g

( K e y L a b o r a t o r y o fA d v a n c e d P r o c e s s C o n t r o l f o r L i g h t I n d u s t y( r Mi n i s t y r o fE d u c a t i o n ) ,I n f o r m a t o i n a n d C o n t r o l E x p e r i me n t 0 如 , C e n t e r ,

J i a n g n a n U n i v e r s i t y ,W u x i 2 1 4 1 2 2, J i a n g s u ,C h i n a )

。 ( 尉n j eE l e c t r o n i c C o . ,L t d,W u x i 2 1 4 0 7 2 , J i a n g s u, C h i n a)

we p r o p o s e t o us e v e te r x t r a n s l a t i o n a l g o it r h m t o c lc a u l a t e t he v e te r x c o o r d i n a t e s o f t r i n g a l e p i e c e s, whi c h re g a t l y r e du c e s t he c o mp ut a t i o n

对扩展 D D A圆弧插 补算 法进 行改进 , 提 高 了切 削精度。动态仿真测试表 明: 基 于改进 的算法进行加工仿真 , 3 D效 果逼真 , 插 补 点径 向误差减 小 3 0 %左右 , 加工仿真精度高 。 关键词 中图分类号 数控加工仿真 三角 网格离散法 扩展 D D A 圆弧插补算法 T P 3 文献标识码 A

Hale Waihona Puke O p e n G L — E S 2 . 0

D O I : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 0  ̄8 6 x . 2 0 1 5 . 0 8 . 0 5 0

l 】 、

皿 NTA, I ] 【 ( I N 0l F 3 D M ACE I j 】 G S I ) I A, I I oN 【 ODI J I D E] MBEDD皿

张和祥 白 瑞林 邹骏宇 李 英

( 江南大学轻 - I - 过程先进控制教育部重点实验室 , 信息与控制实验教学 中心

。 ( 无锡信捷电气股份有限公司 江苏 无锡 2 1 4 0 7 2 )

江苏 无锡 2 1 4 1 2 2 )

摘

要

基于C o t r e x - A 8和 A n d r o i d软硬件嵌入 式数控平 台, 提 出一种集成到 中低 端数控车床 加工 系统的仿真模块 设计方 法。在

三角 网格 离散 法建模 的基础上 , 提 出利用 顶点平 移算法计算三角 片的顶 点坐标 值 , 大大减少 复杂 的三角 函数计算 量 , 并 且基于 强大 的嵌入 式三维 图形 O p e n G L ・ E S 2 . 0接 口绘制毛坯 ; 基于N C代码特 征解释译码 , 有效提取 出刀具驱 动数据 信息 ; 在刀具 切 削过 程 中,

第3 2卷 第 8期 2 0 1 5年 8月

计 算机应 用 与软件

Co mp u t e r Ap p l i c a t i o n s a n d S o f t wa r e

Vo 1 . 3 2 No . 8

Au g .2 01 5

嵌 入 式 数 控 系统 中 3 D 加 工 仿 真 模 块 的 实 现

Ab s t r a c t We p r o p o s e a d e s i g n s o l u t i o n o f s i mu l a t i o n mo d u l e i n t e g r a t e d t o t h e l o w a n d me d i u m— e n d C NC l a t h e p oc r e s s i n g s  ̄t e m b a s e d o n

a mo u n t o f c o mp l e x t r i g o n o me t r i c f u n c t i o n,a n d t o d r a w a b l a n k b a s e d o n p o we fu r l e mb e d d e d 3 D ra g p h i c s Op e n GL — ES 2 . 0 i n t e f r a c e .W e i n t e r -

C o t r e x — A8 a n d An d r o i d e mb e d d e d h a r d wa r e a n d s o f t wa r e NC p l a t f o r m. O n t h e b a s i s o f mo d e l l i n g wi t h t r i a n g u l r a me s h d i s c r e t i s a t i o n me t h o d,