电池PACK生产流程 OK

电池PACK工艺及生产流程详解

四、电池pack生产流程

一、电池与电芯

前言: 在pack行业,人们都把没有组装成可以直接使用 的电池叫做电芯,而把连接上PCM板,有充放控 制等功能的成品电池叫做电池。 在pack组装中电芯是电池的重要组成部分

讲讲电芯

Pack中最常用几种电芯:

恢复保险丝或自复保险丝。

聚合物自复保险丝

常串联

于电路

电源

中

开关

负载电器

二、电池的组成

PTC、FUSE FUSE:熔断或保险丝,短路时溶断,不可恢复

三、电池pack工艺

连接工艺

随着PACK工艺的不断发展,连接方式不断改进: 从原来导线锡焊工艺到镍片锡焊工艺,从镍片锡焊工艺 到镍片点焊(电阻焊)工艺,镍片点焊(电阻焊)工艺 到激光点焊工艺;

65mm

电芯型号、规格

如:聚合物(软包)383450型号,就是指电芯实体部分宽 34mm厚3.8mmmm

电芯型号、规格

常用单位: 标称容量:mAh(毫安时) 开路电压:V(伏) 交流阻值:mΩ(毫欧) 电流:A(安培)

电芯结构

方形铝壳锂离子电芯

我们将使用最多的电芯

测电芯电压、内阻:

常用工具:万用表、内阻测试仪

万用表直流电压档检 测开路电压与负载电 压,加10Ω负载后可 测得负载电压,相当 于电池工作电压

测电芯电压、内阻:

常用工具:万用表、内阻测试仪

用内阻测试仪可快速测得电 芯电压、内阻

图

目前主要电池品牌:

sony 三洋(SANYO) 天津力神 东莞新能源(ATL) 哈尔滨光宇

三、电池pack工艺

连接工艺

镍片点焊工艺

锂电池组PACK流水线生产方案

锂电池组PACK流水线生产方案1. 概述本文档提供了一个锂电池组PACK流水线生产方案的概述。

该方案包括了整个生产过程中需要采取的步骤和措施,以确保生产的高效性和质量。

2. 生产流程本方案的生产流程如下:1. 材料准备:准备所需的锂电池单体、电池保护板、电池连接件等材料。

2. 单体测试:对每个锂电池单体进行测试,确保其性能和质量符合要求。

3. 组装:将锂电池单体、电池保护板和电池连接件组装成电池组。

4. PACK测试:对组装完成的锂电池组进行测试,确保其性能和质量符合要求。

5. 系统集成:将经过测试合格的锂电池组与其他系统进行集成,以满足最终产品的需求。

6. 包装和出厂:对最终产品进行包装,并通过质量检验后出厂。

3. 质量控制为确保生产的产品质量,以下质量控制措施将被采取:- 原材料检验:对进货的锂电池单体、电池保护板和电池连接件进行检验,确保其质量合格。

- 在线检测:在生产过程中,对每个生产环节进行必要的检测和测试,以及时发现和修复问题。

- 严格工艺控制:制定详细的工艺规范和操作指导书,确保每个操作都按规定执行。

- 终检:对最终产品进行全面的检验和测试,确保产品性能和质量符合要求。

4. 安全措施为确保生产过程中的安全性,以下安全措施将被采取:- 员工培训:对所有从事生产工作的员工进行必要的安全培训,提高其安全意识和操作能力。

- 安全设施:配置必要的安全设施,如消防器材、安全标识等,以应对潜在的安全风险。

- 监控系统:安装监控摄像头等设备,对生产现场进行实时监控,以及时预警和处理安全问题。

5. 设备投资为实现高效生产,以下设备将被投资和采购:- 单体测试设备:用于对锂电池单体进行性能测试和质量检验。

- 组装设备:用于将锂电池单体、电池保护板和电池连接件快速、准确地组装成电池组。

- PACK测试设备:用于对组装完成的锂电池组进行性能测试和质量检验。

- 系统集成设备:用于将锂电池组与其他系统进行集成的设备。

电池包生产工艺流程

电池包生产工艺流程

1、电池包前处理:电池包前处理有准备结构夹具、预先固定芯材、

清洁夹具及粘固剂、应用润滑剂等步骤。

2、电池包装装:电池包装装,即将电池压入设计好的夹具,实现电

池正面和胎壳正面的连接,使其成为一个结构完整的电池包。

3、检验合格:在装电池包之后,需要完成检测,采用先进的仪器和

仪器检测电池包合格,以确保质量。

4、固定车身:固定电池包的车身有采用缠绕的方式,用线绕绕车身,把电池包和车身紧固在一起,保证电池包能够紧贴车身,以便提高外壳的

绝缘性能。

5、镀层涂装:端子镀锌或镀锡,以上镀锌以及防腐蚀,安装完成后,需要在外壳上涂一层可靠的涂层,这可以有效防止腐蚀,延长寿命。

6、打磨和清洗:在最后的步骤中,可以用抛光机打磨,然后用清洗

机清洗,确保外壳的外观,完成最终的生产工艺。

电池PACK生产工艺流程

扫码

测试

测试结果

三、详细工艺

1.8 模组成型 工作内容:将模块、链接铜片、支撑板,利用螺丝组装成模组,并粘贴条码。 设备:无。 工装和工具:气动扳手及套筒 ;扭力扳手及套筒; 工艺要求:扭力符合标准、模块正负极摆放正确。

三、详细工艺

2.预加工段 进行动力电缆加工、螺杆加工、线束加工、铜排加工、BMS检测及组装、高压板

二、工艺流程

三、详细工艺

按照工艺流程图,对每个工段和每个工位的工作内容、设备、人员进行分 解。 1、点焊段

利用分选机对电芯进行分选,分选后的电芯组装成模块、张贴条码,焊接 正负极镀镍钢片,检查焊点,测试模块的电压内阻并扫码记录数据,合格的模 块组装成模组。

三、详细工艺

1.1 电芯分选和模块组装 工作内容:设置分选机的分选参数,对电芯进行扫码、测试内阻、测试电压, 从分选机良品通道里面取出电芯,对于分选机不良品通里面的不合格电芯进行 标识隔离。 设备:分选机。 工装和工具:模块组装工作台。 工艺要求:内阻≤20mΩ,压差≤5mV,需同体系同等级电芯,且电芯无凸起 、凹陷、变形。

2.3热缩管裁切 工作内容:裁切热缩管至要求长度; 设备:热缩管裁切机; 工装和工具:无。

裁切机

三、详细工艺

2.4波纹管裁切 工作内容:裁切波纹管至要求长度; 设备:波纹管裁切机; 工装和工具:无。

波纹管裁切机

三、详细工艺

2.5电缆套管及热缩 工作内容:将裁切好的波纹管和热缩管套到电缆上,并利用热风枪热缩热缩管; 设备:无; 工装和工具:热缩枪 。

三、详细工艺

1.4 等离子清洗

工作内容:等离子清洗是使用等离子设备对组装后模块所有正负极进行清洁, 保证焊接质量。 设备:等离子清洗机。 工装和工具:模块定位夹具。 工艺要求:管控清洗速度及清洗时间,无明显异物。

pack电池生产工艺

pack电池生产工艺Pack电池是一种常见的电池类型,其生产工艺对于电池的性能和质量至关重要。

本文将介绍Pack电池的生产工艺及其相关内容。

一、Pack电池的概述Pack电池是由多个单体电池组成的电池组,常见的有锂离子电池和镍氢电池等。

Pack电池通常应用于电动车、储能系统等领域,因其具有高能量密度、长寿命和可靠性等优点而受到广泛关注。

二、Pack电池的生产工艺1. 单体电池生产:Pack电池的生产首先需要制造单体电池。

单体电池的生产包括正极和负极材料的制备、电解液的配制、隔膜的制备以及电池壳体的加工等。

这些材料和工艺的选择和控制对于单体电池的性能和安全性具有重要影响。

2. 单体电池测试:生产出的单体电池需要进行严格的测试,以确保其符合设计要求。

测试内容包括电池容量、内阻、循环寿命等指标的检测,同时还需要进行电池的安全性测试,如过充、过放、高温等条件下的测试。

3. 单体电池组装:通过自动化设备将单体电池组装成Pack电池。

组装过程中需要注意电池的正负极连接、电池间隔膜的安装、电池外壳的封装等。

同时,还需要对组装后的Pack电池进行外观检查和电性能测试,确保其质量和性能。

4. Pack电池测试:组装好的Pack电池需要进行全面的测试,以验证其质量和性能。

测试内容包括电池的容量、内阻、循环寿命、温度特性等指标的测量,同时还需要进行安全性测试,如过充、过放、高温等条件下的测试。

5. Pack电池包装:通过自动化设备对Pack电池进行包装。

包装一般包括电池外壳的封装、标识和说明书的贴附等。

在包装过程中需要注意保护电池的外观和安全性,同时还需要对包装后的Pack电池进行外观检查和电性能测试。

三、Pack电池生产工艺的关键点1. 材料选择和控制:单体电池的性能和安全性受到正极、负极材料以及电解液等材料的影响,因此需要选择合适的材料,并进行严格的质量控制。

2. 工艺参数控制:生产过程中的工艺参数对于电池的性能和质量具有重要影响,如电极涂布工艺、电池成型工艺、电池组装工艺等。

动力电池pack生产工艺流程

动力电池pack生产工艺流程动力电池是电动车、混合动力车等新能源汽车的核心部件之一,它以电池单体为基本单元,通过连接、组装、封装等工艺步骤形成能够提供持久动力的电池组。

下面将详细介绍动力电池pack的生产工艺流程。

1.电池单体制备:首先需要准备电池单体。

电池单体制备包含两个主要过程:正负电极材料的制备和电解液的配制。

正负电极材料由锂离子嵌入和脱出能力较好的材料构成,例如三元材料、钴酸锂材料等。

电解液一般由溶剂和锂盐组成。

2.电池单体组装:将制备好的电池单体组装成电池组。

首先将正负电极与一定长度的聚合物隔膜叠放,然后通过热融封或超声波焊接等方式,将电池单体的正负极与隔膜紧密连接起来,形成电池单体组。

3.电池单体测试:对组装好的电池单体进行测试,主要包括容量测试、内阻测试、电压测试等。

如果发现有问题的电池单体,需要进行更换或修复。

4.电池单体匹配:将电池单体按照一定的匹配原则进行分组,确保每个电池组中的电池单体性能相似。

5.电池组设计:在进行电池组设计时需要考虑多方面因素,例如车辆类型、续航里程、功率输出等。

根据设计要求,将匹配好的电池单体进行连接,形成电池组。

6.电池组测试:对组装好的电池组进行全面测试,主要包括能量效率测试、温度特性测试、充放电性能测试等,保证电池组的性能符合设计要求。

7.电池组封装:对测试合格的电池组进行封装。

一般采用金属外壳或塑料外壳进行固化封装,以保护电池组免受外部环境的影响。

8.电池组整合:将封装好的电池组与电池管理系统(BMS)、冷却系统等进行整合,在整车装配阶段完成新能源汽车的生产。

以上就是动力电池pack的生产工艺流程。

在整个生产过程中,需要严格控制每个环节的质量,确保电池组的性能稳定可靠。

此外,还需要对废旧动力电池进行回收处理,实现电池资源的最大化利用和环境友好性。

动力电池是新能源汽车发展的关键,只有不断完善生产工艺,提高电池组的性能和安全性,才能推动新能源汽车行业的健康发展。

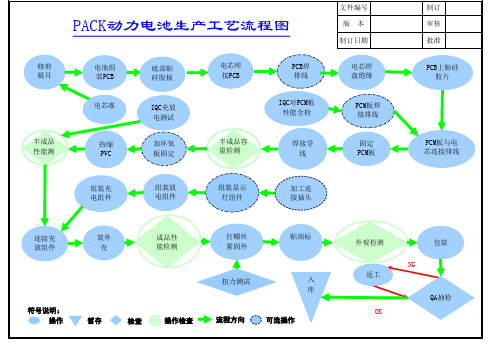

动力电池PACK生产工艺流程图

修剪 极耳

半成品 性能测

电池组 装PCB

电芯准

热缩 PVC

底部贴 硅胶板

IQC充放 电测试

加环氧 板固定

电芯焊 接PCB

半成品容 量检测

PCB焊 排线

IQC对PCM板 性能全检

焊接导 线

文件编号 版本 制订日期

电芯焊 盘绝缘

PCM板焊 接排线

固定 PCM板

组装充 电组件

组装放 电组件

组装显示 灯组件

加工连 接插头

制订 审核 批准 PCB上贴硅

胶片

PCM板与电 芯连接排线

连接充 放组件

装外 壳

成品性 能检测

打螺丝 紧固外

贴商标

符号说明: 操作

暂存

扭力测试

入

库

检查

操作检查

流程方向

可选操作

外观检测 返工 OK

包装 NG

QA抽检

电池PACK生产工艺流程

三、详细工艺

2.2端子压接 工作内容:扣压电缆线两端端子。 设备:端子压接机; 工装和工具: 压接机配套扣压模具。

三、详细工艺

2.3热缩管裁切 工作内容:裁切热缩管至要求长度; 设备:热缩管裁切机; 工装和工具:无。

裁切机

三、详细工艺

2.4波纹管裁切 工作内容:裁切波纹管至要求长度; 设备:波纹管裁切机; 工装和工具:无。

波纹管裁切机

三、详细工艺

2.5电缆套管及热缩 工作内容:将裁切好的波纹管和热缩管套到电缆上,并利用热风枪热缩热缩管; 设备:无; 工装和工具:热缩枪 。

三、详细工艺

6.1 出货检查

工作内容:检查插接件是否插紧,检查紧固件是否安装牢靠,安装防水垫圈,粘贴铭牌

和高压标识等,在高压连接器上粘贴高温胶带;

设备:铭牌打印机;

工装和工具: 无。

高压标识

高温胶带

防水垫

铭牌

电池包条码

三、详细工艺

6.2 安装箱盖 工作内容:将箱盖安装到箱体上,并用螺栓锁固,利用检漏仪测试箱体气密性; 设备:无; 工装和工具: 风批及批嘴。

三、详细工艺

1.6 焊点检查 工作内容:利用陶瓷起子翘焊点,检查是否有虚焊情况,虚焊的需要返修。 设备:无 工装和工具:陶瓷起子 。 工艺要求:焊接位置正确,无焊穿,炸火,虚焊不良,符合拉来标准≥10kg。

焊点检查

三、详细工艺

1.7 模块测试 工作内容:模块扫码,测试内阻和电压,自动储存到到电脑里面; 设备:无扫码枪,电脑,3562测试仪,测试笔; 工装和工具:无。 工艺要求:电压、内阻符合要求。