目前钢厂脱氧合金的使用现状

钢的脱氧程度

钢的脱氧程度

钢的脱氧程度是指钢中氧化物的含量。

脱氧程度越高,钢中氧化物含量越低,钢的质量也越好。

因此,钢的脱氧程度是钢材生产中非常重要的一个指标。

钢的脱氧程度可以通过钢的生产过程中的脱氧剂的使用来控制。

脱氧剂是一种能够与钢中的氧化物反应的物质,它能够将钢中的氧化物还原成金属。

在钢的生产过程中,脱氧剂通常是铝、硅、钛等元素或它们的化合物。

钢的脱氧程度对钢的性能有着重要的影响。

当钢的脱氧程度较高时,钢中的氧化物含量较低,钢的强度、韧性和塑性都会得到提高。

此外,钢的脱氧程度还会影响钢的表面质量和加工性能。

如果钢的脱氧程度不足,钢中的氧化物含量较高,会导致钢的表面出现氧化皮,影响钢的表面质量。

同时,钢的加工性能也会受到影响,因为氧化物会使钢的硬度增加,难以加工。

因此,在钢的生产过程中,控制钢的脱氧程度是非常重要的。

钢厂通常会根据钢的用途和要求,选择适当的脱氧剂,控制脱氧剂的用量和加入时间,以达到最佳的脱氧效果。

此外,钢的熔炼温度、保温时间等因素也会影响钢的脱氧程度,钢厂需要根据实际情况进行调整。

钢的脱氧程度是钢材生产中非常重要的一个指标,它对钢的性能、

表面质量和加工性能都有着重要的影响。

钢厂需要通过选择适当的脱氧剂、控制脱氧剂的用量和加入时间等措施,来控制钢的脱氧程度,以达到最佳的脱氧效果。

硅钡合金用途及发展方向

硅钡合金用途及发展方向

硅钡合金用途及发展方向

一、在炼钢中,硅钡有较强的脱氧能力和脱硫功能。

试验证明:从单纯脱氧效果上比较,一吨硅钡合金可替代1.5吨的硅铁。

(Ba=15~20做的比较);在铸造方面,硅钡又是一种极好的、高效的孕育剂。

由于Ba原子量较其他脱氧元素:Si、Al、Ca大很多,密度大,适于沉淀脱氧且使其他元素的收得率提高很多。

硅钡合金多用于优特钢生产中,它是纯净钢冶金不可缺少的脱氧剂。

据本人分析,我国目前年产纯钡合金8万吨(数据有待核实),其中60%用于多元合金的添加剂,10%用于单纯脱氧剂、30%用作孕育剂和高效球化剂。

二、目前硅钡合金用作单纯脱氧剂的钢厂较少,多与锶、铝、钙、元素复合而成多元合金,因而除硅钙合金外,其他硅钙钡、硅铝钡、硅铝钡钙等合金均用硅钡作合金添加剂,故市场面较上述其他多元合金宽,用量大。

同时多年来,钡系合金发展方向有:1、用作孕育剂的低钡硅钡产量增长很快,这与我国成为装备制造业大国有关;2、含钡类稀土类球化剂出现及发展;3、上述两种产品出口量逐年增加;4、国内几乎80%的铸造厂家已开始逐步使用含钡孕育剂,因而钡系合金正向除Si、Mn、Cr三大普通合金外的第四大合金发展。

低合金钢在中国的发展现状与趋势

低合金钢在中国的发展现状与趋势

低合金钢是一种含有少量合金元素的钢材,主要用于制造结构部件、机械零件和汽车等领域。

以下是低合金钢在中国的发展现状与趋势:

1.现状:低合金钢在中国的应用广泛,尤其在建筑、桥梁、

船舶、汽车等领域得到广泛使用。

中国的低合金钢产量较大,产品品质不断提高,已能满足绝大部分市场需求。

2.技术提升:随着科技进步和制造技术的不断改进,中国的

低合金钢制造技术已逐渐接近国际先进水平。

在钢材的成分调控、热处理工艺等方面,取得了一系列成果,使低合金钢的性能得到提升。

3.特殊用途需求:随着国家对环保、节能和可持续发展的重

视,对低合金钢在特殊用途领域的需求也在增加。

例如,高强度、高耐磨等特性的低合金钢可以用于风电设备、轨道交通、重型机械等行业。

4.新材料的发展:随着新材料技术的进展,中国的低合金钢

制造业也在不断探索新的合金材料和制造工艺。

使用新的合金元素,优化组织结构和加工工艺等手段,进一步提升低合金钢的性能和使用寿命。

5.智能制造的应用:随着智能制造技术的发展,低合金钢制

造业也正逐步引入自动化和数字化生产技术。

通过智能化的生产设备和数据管理系统,提高生产效率、优化产品质

量和成本控制。

总体而言,低合金钢在中国的发展趋势是不断追求高性能、高品质和多功能化。

通过技术提升、新材料研发以及智能制造的应用,低合金钢的质量和应用范围将进一步扩大,满足不同行业对高性能材料的需求。

同时,环保、节能和可持续发展的要求也将促使低合金钢制造业向更环保和可持续的方向发展。

转炉脱氧的作用

转炉脱氧的作用

转炉脱氧是一种钢铁冶炼过程,其目的是通过在炼钢过程中将氧气与铁反应来去除氧

气气体,以达到作用。

下面我们将更详细地介绍转炉脱氧的作用。

转炉脱氧是以高温下的还原反应来去除钢中的氧气,这个过程中还会在炼钢和用氧之

间制造出大量的热量和气体。

由于在转炉炼钢过程中还需要添加其他的成分,例如除渣剂、合金元素等,因此其过程非常复杂。

不过总的来说,转炉脱氧的作用包括以下几个方面。

1. 降低钢中的氧含量

转炉脱氧的最主要的作用就是去除钢中的氧气。

这种氧气会使钢的韧性降低,从而导

致钢的性能下降。

脱氧后的钢能够减少氢气吸附,同时也能够提高钢的理化性能。

2. 提高钢的成分均匀性

转炉脱氧还能够有效的提高钢的成分均匀性。

由于脱氧的过程中会产生大量的气泡和

热量,这些气泡和热量能够很好的均匀地分布在钢中,从而减少了钢的成分偏差,提高了

钢的质量。

3. 改善钢的韧性和塑性

脱氧后的钢铁中的硫化物和氧化物被有效地去除,其中大部分是气泡、夹杂物和其他

的杂质。

这些杂质会降低钢的韧性和塑性,而脱氧后,钢的合金成分更加纯净,杂质含量

降低,从而提高了其韧性和塑性,增加了焊接和加工的容易性。

在转炉炼钢过程中,氢气会和钢铁反应,形成氢化物,从而降低钢的质量。

而脱氧后,钢中的氧含量降低,氢气的吸附量也相应减少,进而提高了钢的耐蚀性。

总的来说,转炉脱氧是钢铁冶炼过程中不可或缺的一环,主要作用是去除钢中的氧气,提高钢的成分均匀性,改善钢的韧性和塑性等,在现代化的钢铁工业中,转炉脱氧已逐渐

成为必须的技术。

钢厂脱氧剂成分 -回复

钢厂脱氧剂成分-回复钢厂脱氧剂是一种在钢铁生产过程中广泛使用的添加剂,旨在降低钢铁中的氧含量,以提高钢材的质量。

钢铁生产过程中的脱氧剂是为了去除炉渣中的氧,并与钢中的氧反应,形成易挥发的气体,以便将之排出。

脱氧剂的主要成分多种多样,不同厂家和应用需求有所不同,但一般来说,脱氧剂可以分为铝基脱氧剂、硅素脱氧剂和复合脱氧剂。

铝基脱氧剂是一种常见的脱氧剂,它通常以铝粉的形式被添加到炉渣中。

铝粉在高温下迅速与氧反应,生成气体,将炉渣中的氧抽出。

此外,铝本身也可以与钢中的氧反应,形成铝氧化物,在钢中形成气泡,并将气泡中的气体带出。

铝基脱氧剂具有高效、迅速脱氧的特点,被广泛应用于钢厂。

硅素脱氧剂是另一种常见的脱氧剂。

硅素脱氧剂通常以硅铁合金的形式添加到钢铁中。

硅铁合金在高温下会迅速与氧反应,生成SiO2,将钢中的氧脱除。

硅素脱氧剂的主要优点是使用方便,且硅素本身对钢材的性能影响较小,被广泛应用于不同种类的钢铁生产。

除了铝基脱氧剂和硅素脱氧剂外,还有一种常见的脱氧剂是复合脱氧剂。

复合脱氧剂通常由多种元素组成,旨在在脱氧过程中发挥多重作用。

比如,一种常见的复合脱氧剂成分是铝、硅和钙,这样可以通过铝与氧反应脱除渣中的氧,通过硅与氧反应脱除钢中的氧,同时通过钙与氧反应来吸引和稀释氧,以达到更好的脱氧效果。

总而言之,钢厂脱氧剂的成分主要包括铝基脱氧剂、硅素脱氧剂和复合脱氧剂。

铝基脱氧剂通过铝与氧反应迅速脱除渣中的氧和钢中的氧;硅素脱氧剂通过硅与氧反应脱除钢中的氧;复合脱氧剂则通过多种元素组成,在脱氧过程中发挥多重作用,以达到更好的脱氧效果。

这些脱氧剂在钢铁生产过程中发挥着重要的作用,优化了钢材的质量,满足了不同应用领域的需求。

Q235钢的脱氧合金化方案优化探讨

Q235钢脱氧合金方案优化探讨摘要:改变以往的Si-Mn脱氧方式,改用Si-Mn-Al脱氧使钢液内的夹杂物能够尽量的变成液体夹杂而充分上浮排除,保证钢液内合适的Als含量以保证浇注过程不发生结流现象。

关键词:夹杂物的变性处理酸熔铝一、现状去年,是炼钢厂产量规模再上一个台阶、品种开发全面实施最为关键的一年,而炼钢工序作为保证集团公司顺利实施品种开发,拓宽产品结构最为关键的一环,对钢水纯净度的研究显得尤为重要。

根据对我厂板坯Q235生产各工序夹杂物含量分析,其中铸坯夹杂粒度在10~30um有相当数量,且多数为内部Al2O3、外部硅酸盐的复合型夹杂,这与我厂脱氧合金化方式有一定关系。

我厂通过加强转炉吹炼控制,强化氩站处理后,从测试所分析显示,经上精炼炉、保护浇注钢种对夹杂物控制有一定提高,夹杂物数量有一定减少,但球形夹杂物级别达2.5级,表明对夹杂物的上浮、吸附作得不够;而对于敞开浇注总氧含量则更高,严重影响钢材的最终轧制性能。

为此,炼钢厂特成立《降低钢中夹杂物、提高钢水纯净度攻关小组》,对影响夹杂各环节逐一分析、解决,以达到满足新产品质量要求的目的。

二、存在问题主要原因分析目前炼钢厂生产Q235钢时脱氧合金化方式为:开始出钢时先加入铝块8~10kg进行预脱氧,出钢至1/3时将硅铁、高锰和硅铝钡钙一同加入钢包中。

氩站处理完后自由氧平均含量为41ppm。

测试所金相分析结果为:此钢种夹杂物较多,夹杂物种类有硅酸盐、氧化铝及球状氧化物,其中硅酸盐类夹杂物较为严重,一般为1.5级以上,部分可达到5级。

首先分析硅酸盐夹杂的形成机理:根据相关资料介绍,Si/Mn脱氧时生成的夹杂物类型及形态与〔%Si〕/〔%Mn〕2有关。

当形成的脱氧产物为S iO2饱和时,必然有一个临界〔%Si〕/〔%Mn〕2比值,当高于此临界值,Mn实际上不能参加与硅的脱氧反应,生成的脱氧产物只能是固体SiO2;相反,钢液成分低于此临界值,脱氧产物必然为液态Mn-硅酸盐。

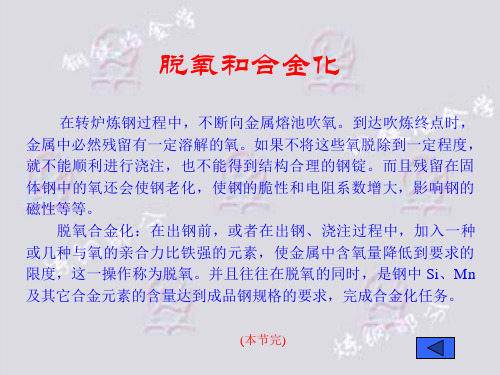

脱氧和合金化

பைடு நூலகம்

脱氧和合金化

在转炉炼钢过程中,不断向金属熔池吹氧。到达吹炼终点时, 金属中必然残留有一定溶解的氧。如果不将这些氧脱除到一定程度, 就不能顺利进行浇注,也不能得到结构合理的钢锭。而且残留在固 体钢中的氧还会使钢老化,使钢的脆性和电阻系数增大,影响钢的 磁性等等。 脱氧合金化:在出钢前,或者在出钢、浇注过程中,加入一种 或几种与氧的亲合力比铁强的元素,使金属中含氧量降低到要求的 限度,这一操作称为脱氧。并且往往在脱氧的同时,是钢中 Si、Mn 及其它合金元素的含量达到成品钢规格的要求,完成合金化任务。

不同脱氧剂脱氧效果及经济效益研究

不同脱氧剂脱氧效果及经济效益研究张建奎(安阳钢铁股份有限公司)摘要针对安阳钢铁集团第二炼钢厂脱氧能力不足脱氧成本高的现状,对主要冶炼钢种普碳钢采取优化试验,包括硅铝铁、硅钙、钢砂铝、铝铁等不同脱氧剂的使用;通过试验调查找到了最佳脱氧效果及经济效益最高的脱氧剂,为降低合金消耗,提高脱氧效果找到了合适的路径。

关键词脱氧剂成本夹杂物Different Effect and Economic Benefit ofDeoxidizing DeoxidizerZhang Jiankui(Anyang Iron & Steel Group Co.,Ltd.)Abstract The iron and steel group in Anyang, the second steelmaking plant of deoxidizing ability is not high, the current situation of deoxidizing cost of major smelting steel grades of carbon-steel take optimization experiment including silicon aluminium iron, calcium silicon steel grit, aluminum, aluminum iron, etc, the use of different oxygen absorber; through the experiment investigation found the best deoxidizing effect and economic benefit of the highest deoxidizer, in order to reduce the cost, improve the effect of deoxidizing alloy to find the right path.Key words deoxidizer, cost, inclusion随着钢铁产能过剩和产品同质化的加剧,优化生产流程、降低消耗成为提高企业竞争力的重要手段[1];氧在固态铁中溶解度很低,最终形成的氧化物夹杂会降低钢材的力学性能,特别是钢材的疲劳强度和冲击韧性,因此应尽量降低钢中的氧含量[2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、目前钢厂脱氧合金的使用现状

目前钢厂脱氧合金有:铝铁、铝线、铝丸

其中铝铁使用一般是在出钢前加入大罐或出钢过程加入钢水,起到预脱氧铝线是钢水在吹氩过程中加入

铝丸是钢水真空处理过程加入;

2、钢厂对硅铝合金的需求量测算

目前我厂(武钢一炼钢)没有硅铝合金,之前有硅铝钡钙,后来取消。

若实际使用时,可以在含硅钢种脱氧过程中使用,11月含硅钢种铝丸、铝铁总耗量为236吨,年需求量约2600吨左右,若硅铝含量含铝50%,那么年需求量5000吨左右

3、硅铝合金与铝价格、性能、效率方面的区别

硅铝合金的价格应该高于铝铁、铝线。

脱氧效果及性能应该高于单纯铝,因为其中含硅,硅脱氧效率也相对稳定4、若采用硅铝合金,钢厂希望的成分?

高铝低硅,这样可以有更好的适用率

5、若在钢厂推广使用硅铝合金的阻力和影响有哪些?

阻力及影响:

1)使用硅铝合金,无法做到不适用铝丸、铝铁,因此对物料进厂、存放,均存在容易混料等情况;

2)实际使用脱氧,还必须进行增【Si】折算,成分不好控制

3)价格因素,已经进厂准入制

总体上看,重点是2个因素,一个是钢铁品种的需求,即钢种要求的S i、Al 含量,有些钢种Si高,但不允许有Al,而部分钢种要用大量Al脱氧;一个是价格,目前价格因素是钢厂是否考虑使用的重要甚至决定因素。