转炉供CSP钢水脱氧工艺与氧含量的控制研究

转炉炼钢脱氧工艺分析

转炉炼钢脱氧工艺分析发布时间:2021-05-19T09:05:28.921Z 来源:《中国科技人才》2021年第8期作者:李涛[导读] 转炉根据炉衬耐火材料的性质可分为酸性转炉和碱性转炉两种;根据气体吹入炉内的部位,可分为底吹、顶吹、侧吹和顶底复合吹炼转炉;按气体种类可分为空气转炉和氧气转炉。

石横特钢集团有限公司山东省肥城市 271600摘要:随着社会经济发展的转型,钢铁行业也需要实现创新,引入一些新工艺,控制产品的生产成本,促进产品质量的本质提高。

从转炉炼钢的角度来看,脱氧技术一直存在问题。

因此,如果想真正实现整体优化的过程中,应该采取有效的钢液脱氧处理措施, 让炼钢成本中的脱氧成本得到全面控制,确保钢铁产品的质量不断提高,在对相关企业的发展创造有利条件。

关键词:转炉;炼钢脱氧工艺;沉淀脱氧1、炼钢转炉的主要类型和冶炼工艺转炉根据炉衬耐火材料的性质可分为酸性转炉和碱性转炉两种;根据气体吹入炉内的部位,可分为底吹、顶吹、侧吹和顶底复合吹炼转炉;按气体种类可分为空气转炉和氧气转炉。

碱性氧气顶吹和顶底复吹转炉由于其生产速度快、产量大,单炉产量高、成本低、投资少,成为使用最普遍的炼钢设备。

转炉主要用于生产碳钢、合金钢等。

转炉炼钢是以铁水、废钢、铁合金为主要原料,加入少量生石灰,鼓入空气或氧气,使硅、锰、磷、硫、碳等杂质氧化,在氧化过程中放出大量的热量(含1%的硅可使生铁的温度升高200℃),使炉内达到足够高的温度(不需借助外加能源),靠铁水本身的物理热和铁水组分间化学反应产生热量而在转炉中完成炼钢过程。

2、转炉炼钢脱氧工艺问题和氧的产生和危害钢液中的氧通常以非金属夹杂物或溶解氧的形式出现。

在炼钢和吹氧过程中可能会出现氧。

但是,无论用哪种方法来扩大炼钢,这种方法都可以用来去除钢中的其他材料,物质会被分解,特别是在锰、硅、磷和碳的加工过程中。

基本上,氧气会被使用,与氧气发生化学反应,导致其他物质与氧气融合形成新的物质,同时分解其他物质。

21486266

(in u nI n& Se l o p C . t. o d 4 7 0 ,C /a La ya o r t u o Ld ,L u / 10 9 h ) e Gr n

ABS RACT: Th d o y e ain n c nr ln tc n q e f iud te i te T e e x g n t a d o tol g eh iu o l i se l n h o i q p o u t n l e a i g g weed su s d rd c o i tL a a r ic se .Ac odn o te v r t i u s n e fte i n n n c r ig t ai y cr m t c so h e c a h

r q i me t f P tc n lg iud se 1 e ur n e h oo y t l i te. e o CS o q

KEY ORDS: d o y e a o W e x g n t n ̄c n q e s c n ayr f n i h iu ; e o d r i g; o y e o tn o t l en i x g nc ne t n o c r

wh l rc s fe a p n ,a d a o t g ln o zei e b g ld e t idelde a d oe p o e satrtp ig n d p n o g n z l n t i a l o m d l a l i h n

ag n s aig wh n c n n o sc s n , swel su ig i r o e l e o t u u a t g a l a sn mmes a l o zef rcy tl z r n i i re b en z l o r sal e i n r tc n a t g h oe o y e o tn n ie t ns e r d c i i t l a d p oe t g c s n ,te wh l x g n c ne tisd e f ih d p o u tl u d s e i i h i q e Wa ail o told te o y e o tn sru d a o t3 × 1 st f d te q ai s v l y c n l , x g n c ne twa o n b u 5 d r e h 0 a s e u ly ii h t

对炼钢生产中转炉炼钢脱氧工艺的分析

对炼钢生产中转炉炼钢脱氧工艺的分析摘要:随着我国经济的发展和社会的进步,我国的各行各业均均取得了令人瞩目的成就。

在目前的炼钢过程当中,转炉炼钢脱氧方式的应用越来越广泛,作为炼钢过程当中一项重要的内容,钢液脱氧效果控制能够最大限度地保证整个钢产品的质量。

本文主要是分析了炼钢生产中转炉炼钢脱氧工艺,以此为炼钢行业的发展提供些许的借鉴。

关键词:炼钢生产转炉炼钢脱氧工艺分析引言脱氧合金化是在炼钢生产中转炉炼钢过程当中非常重要的一个过程,其能够直接影响到钢产品的质量、产能以及生产成本等重要环节。

同时,脱氧合金化也是冶炼过程最后的一个步骤,通常来讲,脱氧与合金化过程是同步进行的。

一旦出现操作失误的情况,不仅对合金回收率会造成负面影响,还会提高精炼处理的难度,致使钢水混入较多的杂物,影响其可浇性,从而对铸坯的质量造成不利影响,更为严重的情况会产生废品甚至是铸机断浇。

所以,炼钢生产中转炉炼钢脱氧工艺水平的提升是炼钢生产最为关键的环节之一。

1转炉炼钢相关概述1.1转炉炼钢的原理转炉是转炉炼钢操作最为主要的设备。

其形状与鸭梨类似,内部的炉壁是由耐火砖制成,能够实现360°全方位任何角度旋转。

铁水和废钢是炼钢所需要的原材料,整个吹炼过程中的转炉炼钢是氧化反应,脱碳、脱磷、脱硫、脱氧去除有害气体和杂质,提高温度和调整成分是炼钢最基本的任务。

相关操作人员根据铁水的温度和成分和热平衡公式,再加上白灰和轻烧公式等促使炼钢渣的碱度适中,同时有效地去除氧化镁中的碳磷硫等杂物,并且确保在冶炼过程完成之后使得钢温度和成分符合要求。

吹炼过程所产出的钢水含氧量很难达到钢种质量的要求,主要是由于顶吹氧气与铁水、废钢等发生了氧化反应。

因此,在钢产出的过程中必须要加之脱氧工艺,以确保其能够达到钢种质量的要求。

1.2转炉炼钢中氧的产生及其危害钢液当中的氧气主要是以包括非金属杂物和溶解氧气两种形式存在的,而氧气主要产生自炼钢的原材料和吹氧炼钢的工序。

浅析炼钢生产的转炉炼钢脱氧工艺

浅析炼钢生产的转炉炼钢脱氧工艺山西通才工贸有限公司山西临汾 043409摘要:钢铁企业在当前的市场竞争中面临着巨大的压力,需要提高投资成本和质量管理。

为了增强产品竞争力,运用最先进的科技和工艺改善产品是非常重要的。

其中,减少投资成本是一个重要的方向。

在钢铁生产的过程中,转炉炼铁是必不可少的。

然而,氧的产生也是不可避免的。

因此,我们需要认识到氧对炼钢冶金和钢铁生产的危害性。

为了解决这一问题,我们需要掌握合理的脱氧方案,并合理采用和脱氧工艺技术。

这样可以增加脱氧处理的实际效果,减少氧对钢铁的危害。

同时,我们还需要不断探索和研究新的脱氧工艺技术,以满足市场需求。

关键词:炼钢生产;转炉炼钢;脱氧工艺1转炉炼钢的原理转炉炼铁是一种常用的铁炼制方法,其使用旋转炉设备,可以360度内任意转动。

该方法的主要原料为铁水的废钢,其吹炼步骤包括脱碳、脱磷、脱硫和脱氧等反应。

在吹炼期间,需要运用热平衡方法以及加白灰、轻烧公式来控制铁水温度和成分,以去除杂质。

热平衡方法是指通过调整转炉内的氧气流量和废钢加入量来控制转炉内部的温度平衡。

同时,加白灰和轻烧公式也是非常重要的控制方法。

加白灰可以减少铁水中的氧化铁和氧化物,从而降低钢水中的杂质含量。

轻烧公式则可以通过添加特定的化合物来吸附和还原氧化物,同时还可以改善钢水的流动性和热稳定性。

在出钢阶段,需要开展脱氧合金化技术来改善钢材的性能。

该技术可以通过添加特定的元素来改变钢材的组成,从而提高其强度和韧性。

脱氧合金化技术还可以减少钢材中的气泡和夹杂物,提高其质量和性能。

2转炉冶炼概述在现代工业中,钢铁被广泛应用于各个领域,从建筑到汽车、航空航天等,都需要高性能的钢材。

而转炉炼钢作为钢铁生产的主要工艺之一,可以制造出具备优良物理性能和化学性能的高性能钢铁,备受业界青睐。

转炉炼钢通过氧化生铁中的碳,制造出高性能钢铁。

其中,碳含量在2.1%范围内可以产生钢铁。

生钢铁中的铁元素和碳元素形成过饱和的固溶体,提高铁、碳含量可以提升钢的韧性和可塑性。

关于转炉炼钢脱氧工艺研究

关于转炉炼钢脱氧工艺研究摘要:随着我国社会经济的逐步发展,对高精度钢材的需求增加,钢材的生产标准也越来越高。

在此基础上,有必要加强对钢铁技术的深入研究,加强脱氧工艺,提高钢的纯度,满足现代社会经济发展的需要。

为了进一步提高加工钢材的质量和技术水平,有必要对加工钢材的制氧工艺和危害进行深入分析,并在此基础上对不同类型的脱氧工艺的不同特点等要素进行精细分析,以便为以下方面提供动态支持。

关键词:炼钢生产;转炉炼钢;脱氧工艺引言在生产过程中对钢厂的控制主要侧重于钢的水质,但随着经济的发展,市场竞争加剧和社会对环境保护的需求使得钢铁能够在生产过程中节约能源和减少能源消耗。

通过对钢加工过程的控制采取优化措施,对节能减排产生了良好影响,提高了市场竞争力。

1转炉炼钢概述转炉炼钢主要包括:建立转炉,将铁水及废钢加入其中,结合具体情况添加其他材料,促进氧和铁水等物质的氧化反应,主要任务是脱硅、脱磷、脱碳、升温,钢的熔点较高,碳含量较低,因此其综合性能明显高于生铁。

采用转炉炼钢生产的主要钢类型是低碳、强度较低、但强度较高和耐用度较高的钢。

因此,转炉炼钢生产的钢材用途比较广泛。

2氧在炼钢中的产生以及危害分析需要大量氧气吹氧,去除钢混合物,通过氧化反应有效氧化氧和杂质,提取氧,获得高纯钢。

钢液中一定有氧气,钢液中杂质含量越大,氧气呼出和硬化时所需氧气量就越大。

如果液体中的氧未得到有效处理,且液体中的氧含量过高,则液体中的氧会在液体凝固时引起氧化反应,形成氧化铁晶体沉积。

铁液中的氧化铁对熔化的原油造成了巨大损害,产品的断裂就证明了这一点,从而使熔化的原油的白色背景发生变形。

铁水含氧量越大,损害就越大。

同时,铁水还含有硫元素,硫与氧之间的化学反应产生了含硫氧化物等污染物,当液态钢含量较高时,这些污染物更难分离。

考虑到钢的力学性能,有必要确保钢水中的氧元素也用于与碳反应,钢溶液中氧含量越高,一氧化碳气泡越多,液体中一氧化碳含量越高,导致钢液沸腾。

探讨炼钢生产中转炉炼钢脱氧工艺

探讨炼钢生产中转炉炼钢脱氧工艺摘要:炼钢过程中,转炉炼钢是一种常见的工艺方法,在转炉炼钢脱氧中,脱氧剂的投入时机和投入量也是需要考虑的关键因素。

一般来说,脱氧剂应在转炉炉料熔化后投入,并在整个炼钢过程中适时地进行补充。

同时,脱氧剂的投入量也应该根据炉料的情况和脱氧剂的特性来进行合理的调整。

通过对转炉炼钢脱氧的分析研究,可以更好地掌握炼钢生产中的技术要点,提高炼钢产品的质量。

本文将深入探讨转炉炼钢脱氧的工艺原理和实践操作,包括脱氧剂的选择、投入时机、投入量以及操作温度等方面。

关键词:炼钢生产;转炉炼钢;脱氧工艺;研究分析1转炉炼钢脱氧的重要性和背景1.1背景在转炉炼钢之前,开炉炼钢是主要的钢铁生产方式。

但是,开炉炼钢需要使用大量的煤炭和铁矿石,这导致了能源和资源的浪费。

转炉炼钢是一种更加高效和节能的生产方式,它可以减少对煤炭和铁矿石的需求。

但是,由于炉内氧气的吹入和原料的还原反应,炉内气氛中会存在大量的氧气,这使得脱氧变得至关重要。

1.2脱氧的重要性脱氧可以减少钢材中的气体含量,例如氢气和氮气等。

这些气体会降低钢材的强度、韧性和延展性。

此外,氧气还会与钢材中的碳形成氧化物,这会使得钢材中的碳含量降低。

钢材中的碳含量对于钢材的硬度和强度有着重要的影响[1]。

因此,在转炉炼钢的过程中,通过脱氧可以有效地提高钢材的质量和性能。

1.3脱氧的方法转炉炼钢中有两种主要的脱氧方法,即硅脱氧和铝脱氧。

硅脱氧是最常用的方法,它通过在炉内加入硅来将氧气与硅反应,从而减少炉内氧气含量。

硅脱氧可以有效地减少氧气含量,但同时也会增加钢材中硅的含量。

铝脱氧则是一种更加高效的脱氧方法,它可以将氧气与铝反应,从而减少氧气含量,同时不会增加钢材中其他元素的含量。

铝脱氧可以生产出更加纯净的钢材。

2氧化铝脱氧法在转炉炼钢中的应用2.1背景在传统的转炉炼钢过程中,气氛中存在大量的氧气,这会使钢中存在过多的气体,如氮气、氧气和氢气等。

这些气体会导致钢中的气孔和夹杂物增多,从而降低钢的质量和性能。

关于转炉炼钢脱氧工艺研究

关于转炉炼钢脱氧工艺研究发布时间:2022-10-26T10:47:37.290Z 来源:《中国科技信息》2022年33卷第6月12期作者:马兵书1 孙春宝2[导读] 随着中国市场经济体制改革的不断深化马兵书1 孙春宝2天津市新天钢联合特钢有限公司天津市 301500摘要:随着中国市场经济体制改革的不断深化,中国钢铁行业面临着巨大的转型挑战。

在这一过程中,大多数企业采用先进生产技术,从而实现了成本的有效控制,促进了产品质量的进一步提高。

但是在转炉炼钢环节,脱氧工艺还存在一些不足之处,转炉工艺需要优化。

因此,文章重点就转炉炼钢脱氧工艺展开分析。

关键词:转炉炼钢;脱氧工艺;研究钢铁企业要想有长远的发展,就要对转炉炼钢技术和工艺进行升级,并选择合适的炼钢工艺。

转炉炼钢工艺就是降低炼钢过程中钢水中的杂质,使水钢的流动性和可塑性增强,从而使转炉炼钢的脱氧效果更加明显。

转炉炼钢技术冶炼钢材综合性能好,应用广泛。

转炉炼钢冶炼的主要原料是低碳钢,因为低碳钢在冶炼中的使用速度要比其他材料快得多,所以转炉炼钢的脱氧技术对于炼钢行业来说是非常重要的。

1 转炉炼钢中氧的产生及其危害转炉炼钢法与其他炼钢法的主要区别在于,不借助外加能源,仅靠吹入熔池的空气或氧气与生铁水中各种元素的放热氧化反应完成脱碳和脱除杂质的任务,并将钢液加热到钢材出口温度(1600℃或更高)。

转炉吹炼终了时,钢液中有少量过量的溶解氧,一般为0.01~0.08%。

其含量主要取决于精加工钢水的含碳量。

但是氧气在固体钢中的溶解度很低,只有0.002~0.003%,所以在凝固后浇注钢水的过程中,氧气以FeO的形式析出,影响了钢的质量。

所以,要炼成合格的钢,就必须脱氧。

脱氧的原理是将与氧亲合力较大的元素及其合金作为脱氧剂加入钢液中,使脱氧产物不溶于钢液,析出钢液,使钢中的氧含量降低到规定的限度。

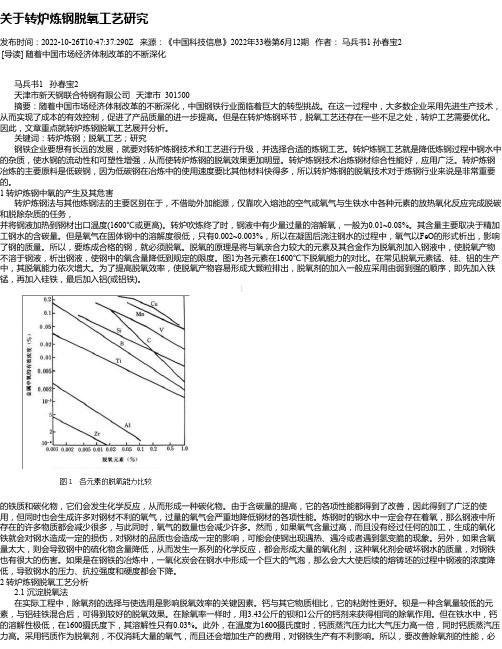

图1为各元素在1600℃下脱氧能力的对比。

在常见脱氧元素锰、硅、铝的生产中,其脱氧能力依次增大。

炼钢生产中转炉炼钢脱氧工艺的分析

23

I 行业发展 ndustry development

进一步是钢液中碳、氧发生反应,生成一氧化碳气泡。在真空环 境下,脱氧法产生的 CO 不会对钢液形成污染,并且 CO 气泡逸 出,加强钢液搅拌,让脱氧反应更加充分、彻底,大大节约了脱 氧剂与石灰使用成本。真空脱氧法具备脱氧效果明显,以及投入 成本低的优势在转炉炼钢脱氧过程中获得了较为普遍的使用。3 脱氧工艺的优化 3.1 普碳钢脱氧工艺的优化

解氧气形式两种,炼钢原料与吹氧炼钢环节是产生氧的主要来 源。在实际炼钢过程中,碳、锰、磷、硅等元素以及其他一些化 ห้องสมุดไป่ตู้杂质的去除,都离不开对大量氧气的使用,借助氧化反应使氧 气与杂质有效结合形成氧化物析出,进而获得高纯度的钢。

可见,氧在钢液中存在是必然的,实际吹氧炼钢时,钢液中 需要氧化的杂质含量越大,所需的氧气量也就越大,同时钢液中 的氧含量也会有所增加。若是没有对钢液中的氧进行有效处理, 导致钢液中的氧含量过高,就会在钢液凝固时有充足的氧气与 钢液中的铁发生氧化反应。形成氧化亚铁结晶析出。钢液中的 氧化亚铁会对铸坯造成极大破坏,直接影响钢产品质量响,甚至 还会导致铸坯变形,严重时产生热脆反应进一步催生钢铁的氧 化现象,导致钢液报废。

文章编号 :11-5004(2019)09-0023-2

由于在固态铁中氧的溶解度非常低,最后形成的氧化物夹 杂会导致钢材的机械性能降低,尤其是会导致钢材的冲击韧性 以及疲劳强度下降,所以必须要采取有效的工艺方法来进行转 炉炼钢的脱氧。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2004 年 CSP 生产线投产之初, 转炉出钢钢 水采用铝铁、钢芯铝、铝块或硅锰等进行脱氧合 金化, 合金种类多, 铝收得率波动大; 渣洗材料 用预熔渣、调渣剂和石灰等种类繁多, 增加了操 作及生产组织的难度。为优化生产工艺、降低铝 耗及生产成本, 对各脱氧工艺进行了优化试验。

设计时的主要参数: 连铸机坯宽 900 ~1 600 mm, 厚度 70 mm, 可经液芯压下到 55 mm; 产 品设计厚度 0.80 ~12.7 mm; 最大卷重为 29.6 t。 而 目 前 已 经 生 产 的 品 种 有 Q195、 Q235B、 Q345B、 Q345D、 SS400、 SPHC、 SPA — H、 16Mnl 和 08Al, 共 160 多 个 规 格 。 厚 度 从 0.80 ~12.7 mm, 宽度分别为 950 ~1 550 mm。 2.3 CSP 生产线对钢水洁净度的要求

( 2) [ Als] 控 制 为 0.03% 所 消 耗 的 铝 量 。

2006 年第 2 期

肖尊湖: 转炉供 CSP 钢水脱氧工艺与氧含量的控制研究

29

铝按 40% 收得率, 保证 [ Als] 为 0.03%, 经计 算消耗的铝量为 51.55 kg。

( 3) 转炉下渣量消耗的铝量。转炉下渣量 按 500 kg /炉 考 虑 , 渣 中 FeO 约 为 20% , MnO 约 为 5%, 铝 与 FeO 反 应 耗 量 , 经 计 算 消 耗 的 铝量为 31.40 kg。

28

湖南冶金

Vol.34 No.2

求钢中全 [ O] 含量低, 因此脱氧是炼钢过程中 必不可少的关键性环节, 钢材的品种、质量以 及新产品的开发无不与脱氧环节相联系, 在冶 炼 过 程 中 氧 含 量 控 制 贯 穿 了 从 转 炉 炼 钢 到 CSP 连铸的全过程。

钢中全氧的控制包括自由氧的降低、钢水 中夹杂物含量的去除和钢水的二次氧化控制, 主要通过转炉终点控制、脱氧合金种类的选 择 , 添加的时间和顺序、LF 精炼过程控制、中 间包长水口氩封、保护浇铸及各种覆盖剂的使 用。通过以上措施, 钢坯成品氧含量基本得到 了 有 效 控 制 , 成 品 中 全 氧 含 量 控 制 在 35 ×10- 6 以下的水平。

( 2) 各脱氧合金脱氧成本分析。试验结果 表明, 各铝合金脱氧时铝的收得率相差不大。 但三种脱氧剂市场价不同、含铝量不同, 其加 入量不同, 因而钢水冶炼成本存在差异。以 Q235 为例, 按市场价铝块 19 500 元 /t, 铝铁及 钢芯铝 13 500 元 /t, 铝块含铝 99.3%, 铝铁及钢 芯铝含铝 49.0%, 计算结果见表 2。从表 2 可以 看出, 用铝块脱氧较用铝铁及钢芯铝节约成本 15 元 /t。因此目前只采用铝块脱氧。

1前言

2004 年 2 月涟钢 CSP 生产线正式投产, 从投

产 到 2005 年 6 月 30 日 , 转 炉 炼 钢 厂 三 座 转 炉 ( 2 ×90 t + 1 ×100 t) 已向热轧板厂供应钢水约 250 万 t。CSP 对钢水的洁净度要求高, 尤其 要

收稿日期: 2005 — 11 — 29 作者简介: 肖尊湖 ( 1971 —) , 男, 工程师, 主要从事转炉炼钢工作。

( 1) 脱氧工艺流程所进行的化学反应。以 Q235B 脱 氧 工 艺 为 例 : 终 点 自 由 氧 量 按 600 × 10-6, 钢 水 量 100 t, 加 入 250 kg /炉 Mn64Si17, 锰、硅的回收率分别按 90%、85% 计算, 铝的回 收率按 24% 计算, 则将氧脱至 30 ×10-6 加铝量 为: 锰消耗的氧量 260 ×0.64 ×0.1 ×16 /55 = 4.84 ( kg /炉) ; 硅消耗的氧量 260 ×0.17 ×0.15 ×32 / 28 = 7.587 7 ( kg /炉 ) 。 100 t 钢 水 中 600 ×10-6 的自 由 氧 脱 至 30 ×10- 6 时 去 氧 量 为 ( 0.06% - 0.003%) ×100 ×1 000 = 57 ( kg /炉 ) 。 则 由 铝 块 消 耗 的 氧 量 为 : 57 - 4.84 - 7.587 7 = 44.572 3 ( kg /炉) ; 每炉钢消耗铝 量 为 44.572 3 ×54 /48 / 0.76 = 66 ( kg /炉) 。

比较 传统的脱氧工艺一般采用先弱后强的脱氧 原则。因此目前许多转炉炼钢厂脱氧合金加入 的顺序, 按传统的做法是先加锰铁, 再加硅铁, 最后加入铝。锰铁、硅铁、铝这种加入的顺序, 是按其脱氧能力由弱到强的顺序而定的, 这样 可充分发挥各种脱氧剂的脱氧能力。 而涟钢目前采用复合脱氧剂脱氧, 因为从 脱氧能力看硅比锰的脱氧能力强, 而用硅锰同 时脱氧, 可以降低 SiO2 的活度, 而得到更低的 残余溶解氧量, 脱氧更完全。实际铝的还原能力 比硅、锰强, 部分铝作还原剂还原 SiO2、MnO。 而生产低碳、低硅用钢, 完全用铝块脱氧, 出钢 时钢水的自由氧更低, 因此铝耗更高[1]。 3.3 有关的脱氧反应与铝消耗量的计算

表 1 Q235 牌号各合金脱氧铝收得率对比

铝收得率 /%

钢中平均 统计

种类

平均值 最大值 最小值 Als /% 数 /炉

铝铁合金 25.61 49.83 10.29 0.044

257

钢芯铝 22.67 49.87 10.26 0.046

121

铝块

25.31 48.24 10.48 0.054 6 86

对钢水的质量要求。

关键词: 脱氧工艺; 炉外精炼; 氧含量控制 中图分类号: TF713.5 文献标识码: A 文章编号: 1005 — 6084 ( 2006) 02 — 27 — 06

RESEARCH ON DEOXYGENATION TECHNIQUE AND OXYGEN CONTENT CONTROL OF THE LIQUID STEEL THAT THE CONVERTER PROVIDES THE CSP PRODUCTION LINE

XIAO Zun - hu

( Lianyuan Iron & Steel Group Co. Ltd., Loudi 417009, China)

ABSTRACT: The deoxygenation and controlling technique of liquid steel in the production line at Liangang were discussed. According to the variety circumstances of the oxygen content in liquid steel in all kinds of procedure from converter - blowing argon - LF refining to continuous - casting, the current aluminum - alloy deoxygenation technique was modified. By means of adopting the measures of blowing argon in liquid steel in the whole process after tapping, and adopting long nozzle in the big ladle to middle ladle and argon sealing when continuous casting, as well as using immerseable nozzle for crystallizer and protecting casting, the whole oxygen content inside the finished product liquid steel was validly controlled, the oxygen content was round about 35 ×10-6, satisfied the quality requirement of CSP technology to liquid steel. KEY WORDS: deoxygenation technique; secondary refining; oxygen content control

薄板用钢对钢水质量要求高, 因此研究薄 板坯连铸钢水的氧含量控制工艺显得极为迫切。 洁净的钢水是保证薄板坯连铸连轧正常浇铸的 基础。为了提高钢水的流动性, 必须要求严格 控制钢水的纯净度, 主要的控制指标有: 钢中 T [ O] = 2 535 ×10-6; [ N] ≤ 60 ×10-6; Ca /Al ≥ 0.09; [ S] ≤ 80 ×10-6。

3 转炉 — CSP 生产线脱氧工艺优化

3.1 炼钢终点碳、[ O] 含量与铝的收得率的关系 目前转炉炼钢终点碳控制采用人工经验控

制的落后方式, 终点成分控制命中率较低。终 点成分与温度控制不好, 影响钢中氧含量控制 及炉外处理, 造成钢中碳、铝、合金含量波动 和夹杂物含量升高。

通过试验组成员在 2004 年 4 ~5 月对转炉铝 脱氧进行大批量试验, 对终点碳、[ O] 与铝的收得 率进行了统计, 钢中的自由 [ O] 可以控制在 600 ~700 ×10-6 之间。[ C]·[ O] 在 0.003 2% 左右。 3.2 炼 钢 脱 氧 的 发 展 与 涟 钢 现 行 的 脱 氧 工 艺

2 转 炉 — CSP 生 产 线 工 艺 流 程 及 主要参数

2.1 转炉 — CSP 生产线工艺流程 与 CSP 生 产 线 匹 配 的 转 炉 公 称 容 量 为 90 t

二 座 和 100 t 一 座 , 转 炉 提 供 的 粗 炼 钢 水 100% 经过精炼。其工艺路线为: ( 2 ×90 t + 1 ×100 t) 转炉 → 挡渣出钢 + 炉渣改性 → 钢包吹氩 → 3 × 100 t LF 精 炼 炉 ( 钙 处 理 + 软 吹 氩 ) → 大 包 长 水口保护 → 浸入式水口 + 保护渣保护浇铸 → 二 台 CSP 连铸机 → 二座辊底式均热炉 → 七机架精 轧机组 → 二台地下卷取机→钢卷下线入库。 2.2 主要设计参数与生产品种