工艺流程+控制+方案

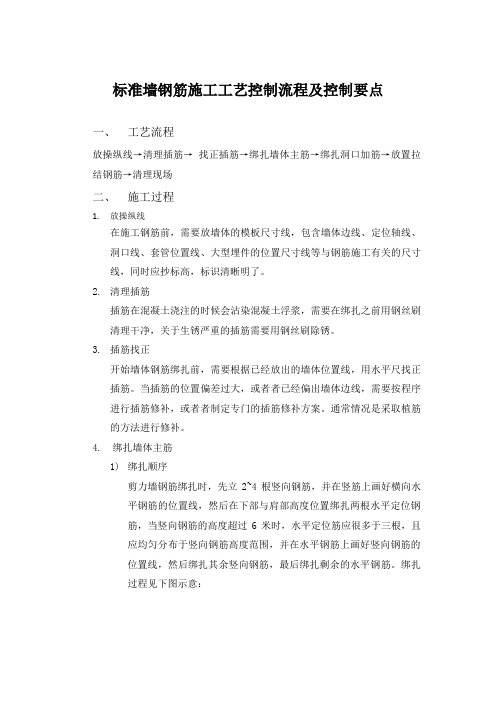

标准墙钢筋施工工艺控制流程及控制要点

标准墙钢筋施工工艺控制流程及控制要点一、工艺流程放操纵线→清理插筋→找正插筋→绑扎墙体主筋→绑扎洞口加筋→放置拉结钢筋→清理现场二、施工过程1.放操纵线在施工钢筋前,需要放墙体的模板尺寸线,包含墙体边线、定位轴线、洞口线、套管位置线、大型埋件的位置尺寸线等与钢筋施工有关的尺寸线,同时应抄标高,标识清晰明了。

2.清理插筋插筋在混凝土浇注的时候会沾染混凝土浮浆,需要在绑扎之前用钢丝刷清理干净,关于生锈严重的插筋需要用钢丝刷除锈。

3.插筋找正开始墙体钢筋绑扎前,需要根据已经放出的墙体位置线,用水平尺找正插筋。

当插筋的位置偏差过大,或者者已经偏出墙体边线,需要按程序进行插筋修补,或者者制定专门的插筋修补方案。

通常情况是采取植筋的方法进行修补。

4.绑扎墙体主筋1)绑扎顺序剪力墙钢筋绑扎时,先立2~4根竖向钢筋,并在竖筋上画好横向水平钢筋的位置线,然后在下部与肩部高度位置绑扎两根水平定位钢筋,当竖向钢筋的高度超过6米时,水平定位筋应很多于三根,且应均匀分布于竖向钢筋高度范围,并在水平钢筋上画好竖向钢筋的位置线,然后绑扎其余竖向钢筋,最后绑扎剩余的水平钢筋。

绑扎过程见下图示意:(a)(b)墙体双层筋绑扎时先绑一侧钢筋,再绑另一侧钢筋网片,再安装拉结钢筋。

2)主筋绑扎注意事项:➢插筋调直后,根据插筋保护层大小及上层墙体保护层要求,通过立筋与插筋搭接的方位变化,保证上部墙体保护层满足要求:➢墙体主筋在绑扎过程中,特别需要注意墙体交叉部位的水平钢筋绑扎顺序。

通常情况下,薄墙的水平钢筋锚固在厚墙之中,需要与厚墙的水平钢筋同时绑扎,特别是厚墙一侧,薄墙存在门洞口的情况:(a)(b)➢墙体端部立筋(特别为插筋)放置时要注意留出圆角,保证上部墙体U型水平钢筋放置时满足保护层要求:➢在绑扎过程中,需用标准间距杆操纵钢筋的间距。

➢必要时可在墙体内设置马凳支撑,将墙体网片撑开,拉筋拉筋,保证墙体截面尺寸及保护层要求。

➢墙体钢筋绑扎前使用摔打法对绑扎丝进行除锈,钢筋网片使用“八字扣”进行绑扎,所有绑扎丝头全部朝向墙体混凝土内侧。

内衣文胸生产工艺流程控制方案

内衣文胸生产工艺流程控制方案英文回答:To control the production process of bras, it is essential to have a well-defined plan in place. This plan should cover various aspects such as material selection, cutting, sewing, quality control, and packaging. Let me explain the key steps involved in the production process and how they can be effectively controlled.1. Material selection: The choice of materials for bras is crucial in determining the quality and comfort of the final product. As a production manager, I would workclosely with the procurement team to ensure that we source high-quality fabrics, elastic bands, hooks, and other components. Conducting regular quality checks on incoming materials is essential to maintain consistency in the production process.2. Cutting: Once the materials are received, the nextstep is to cut them into the required sizes and shapes. Proper cutting is crucial to ensure that the bras fit well and have a consistent shape. To control this process, I would implement a strict quality control system where each cut piece is checked for accuracy and defects. Any issues found would be immediately addressed to avoid further wastage and rework.3. Sewing: Sewing is the most critical step in bra production. It requires skilled workers and precise techniques to create a well-fitting and durable product. To control the sewing process, I would implement a standardized sewing procedure and provide detailed training to the workers. Regular inspections and random audits would be conducted to ensure that the stitching is consistent and meets the required standards.4. Quality control: Quality control should be an integral part of the production process. I would establish a dedicated quality control team responsible for inspecting the finished bras at various stages. This team would conduct thorough checks for any defects, such as loosethreads, uneven stitching, or faulty hooks. By implementing a robust quality control system, we can identify andrectify any issues before the final product reaches the market.5. Packaging: Proper packaging is crucial to protect the bras during transportation and storage. I would ensure that the packaging materials are of good quality and suitable for the product. Additionally, I would implement a packaging checklist to ensure that each bra is correctly packed, and the required labels, tags, and instructions are included.中文回答:内衣文胸的生产工艺流程控制方案非常重要。

LPG气化混合气工艺流程及控制方案

LPG气化混合气工艺流程及控制方案1. 引言1.1 背景介绍目前,关于LPG气化混合气工艺的研究和应用已经取得了一定进展,但仍存在一些问题和挑战。

为了进一步完善该工艺,提高其经济性和可靠性,需要深入研究气化器结构与工作原理、混合气的生成与调节、控制方案等关键技术,并进行安全性评估和优化设计。

本文将对LPG气化混合气工艺流程及控制方案进行全面探讨,旨在为该技术的进一步发展提供理论支持和技术指导。

通过分析工艺优势和展望未来研究方向,可以更好地推动LPG气化混合气工艺向更高水平和更广泛应用迈进。

1.2 研究意义LPG气化混合气工艺是一种重要的能源转化技术,在工业生产和日常生活中具有广泛的应用。

通过研究LPG气化混合气工艺,可以有效提高能源利用效率,减少能源消耗,促进工业生产的可持续发展。

LPG气化混合气工艺还可以带动相关产业的发展,促进经济增长,提升国家竞争力。

在当前严峻的能源形势下,开展LPG气化混合气工艺的研究具有重要的现实意义。

通过深入研究LPG气化混合气工艺流程及控制方案,可以优化工艺参数,提高生产效率,降低生产成本,从而为企业创造更多的经济效益。

对LPG气化混合气工艺进行控制方案研究,可以提高工艺的稳定性和可靠性,确保生产安全,保障生产设备的正常运行。

研究LPG气化混合气工艺具有重要的意义,不仅有助于提高能源利用效率,促进经济增长,还可以为企业提供更多的经济效益和保障生产安全。

对LPG气化混合气工艺进行深入研究具有重要的理论和实践价值。

1.3 研究目的本文旨在探讨LPG气化混合气工艺流程及其控制方案,具体研究目的包括以下几点:1. 分析LPG气化混合气工艺流程中各环节的技术特点和条件要求,深入了解气化反应的基本原理和影响因素。

2. 研究气化器结构与工作原理,探讨其在混合气生成中的作用和影响,以便找出优化设计和运行参数的方法。

3. 探讨混合气的生成与调节技术,包括气体组分的控制、气体比例的调节以及混合气稳定性的评估,以提高混合气的制备效率和质量。

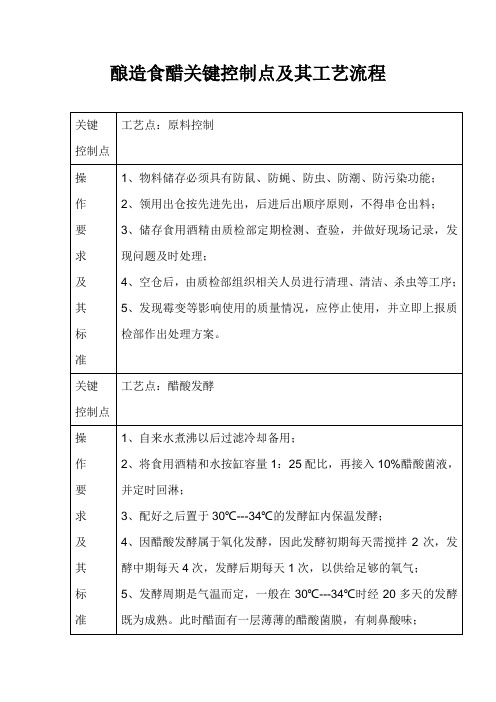

酿造食醋关键控制点及其工艺流程

关键

控制点

工艺点:原料控制

操

作

要

求

及

其

标

准

1、物料储存必须具有防鼠、防蝇、防虫、防潮、防污染功能;

2、领用出仓按先进先出,后进后出顺序原则,不得串仓出料;

3、储存食用酒精由质检部定期检测、查验,并做好现场记录,发现问题及时处理;

4、空仓后,由质检部组织相关人员进行清理、清洁、杀虫等工序;

5、发酵周期是气温而定,一般在30℃---34℃时经20多天的发酵既为成熟。此时醋面有一层薄薄的醋酸菌膜,有刺鼻酸味;

6、醋发酵成熟后,为防止醋酸分解,应按缸量加入1%的食盐。加盐后在封闭存贮20---30天,以进行后熟,增加醋的色、香、味,并进一步提高出醋率。

关键

控制点

工艺点:灭菌

操

作要求及源自其标准5、发现霉变等影响使用的质量情况,应停止使用,并立即上报质检部作出处理方案。

关键

控制点

工艺点:醋酸发酵

操

作

要

求

及

其

标

准

1、自来水煮沸以后过滤冷却备用;

2、将食用酒精和水按缸容量1:25配比,再接入10%醋酸菌液,并定时回淋;

3、配好之后置于30℃---34℃的发酵缸内保温发酵;

4、因醋酸发酵属于氧化发酵,因此发酵初期每天需搅拌2次,发酵中期每天4次,发酵后期每天1次,以供给足够的氧气;

1、开启蒸汽炉,是压力达到0.5MPa;

2、清洗蛇形管及相关的设备,准备完好后开启压力阀,压力调到0.2MPa;

3、先调入自来水代替食醋,当温度超过80℃后,保持30min后放水;

4、调入食醋,快速升温到≥80℃后,加热20---30min,灭菌结束

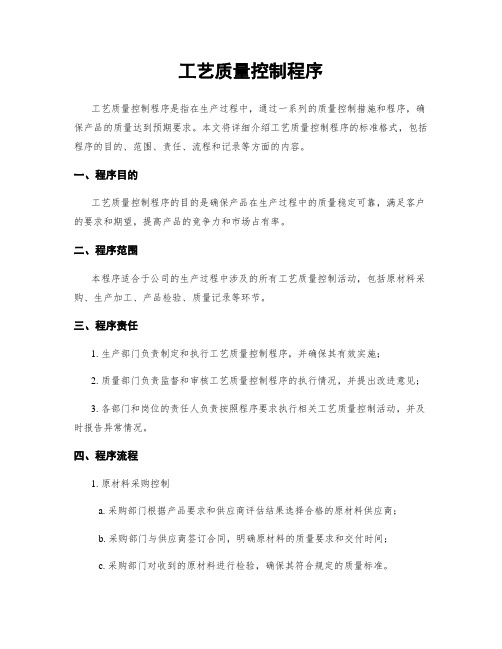

工艺质量控制程序

工艺质量控制程序工艺质量控制程序是指在生产过程中,通过一系列的质量控制措施和程序,确保产品的质量达到预期要求。

本文将详细介绍工艺质量控制程序的标准格式,包括程序的目的、范围、责任、流程和记录等方面的内容。

一、程序目的工艺质量控制程序的目的是确保产品在生产过程中的质量稳定可靠,满足客户的要求和期望,提高产品的竞争力和市场占有率。

二、程序范围本程序适合于公司的生产过程中涉及的所有工艺质量控制活动,包括原材料采购、生产加工、产品检验、质量记录等环节。

三、程序责任1. 生产部门负责制定和执行工艺质量控制程序,并确保其有效实施;2. 质量部门负责监督和审核工艺质量控制程序的执行情况,并提出改进意见;3. 各部门和岗位的责任人负责按照程序要求执行相关工艺质量控制活动,并及时报告异常情况。

四、程序流程1. 原材料采购控制a. 采购部门根据产品要求和供应商评估结果选择合格的原材料供应商;b. 采购部门与供应商签订合同,明确原材料的质量要求和交付时间;c. 采购部门对收到的原材料进行检验,确保其符合规定的质量标准。

2. 生产工艺控制a. 生产部门根据产品要求制定详细的工艺流程和操作规范;b. 生产部门对生产设备进行定期维护和保养,确保其正常运行;c. 生产部门对生产过程进行监控,及时发现并纠正异常情况;d. 生产部门对生产过程中的关键环节进行抽样检验,确保产品符合质量标准。

3. 产品检验控制a. 质量部门制定产品检验方案和标准,明确检验方法和频次;b. 质量部门对生产出的产品进行抽样检验,确保其符合质量标准;c. 质量部门对不合格产品进行分类处理,包括返工、报废等;d. 质量部门对检验结果进行记录和分析,及时采取纠正措施。

4. 质量记录控制a. 各部门和岗位负责人按照程序要求进行相关质量记录的填写;b. 质量部门对质量记录进行审核,确保其准确、完整、可追溯;c. 质量部门对质量记录进行归档和保管,以备日后的溯源和分析。

工序控制流程范文

工序控制流程范文工序控制是生产管理中的重要环节,通过合理的工序控制,能够提高生产效率、降低成本、保证产品质量,并确保生产过程的稳定性和可控性。

工序控制流程主要包括工序的划分、工序控制的目标和原则、工序控制的方法和工具等内容。

下面将对工序控制流程进行详细介绍。

工序划分是工序控制的起点,通过将生产过程划分成若干个相对独立的工序,可以使生产过程分工明确,任务清晰。

工序划分的要求包括:工序划分的标准明确、工序之间的关系清晰、工序之间的数据传递和物料传递方便等。

通常,工序划分可以根据产品的生产流程、工厂的实际情况以及生产能力等因素来确定。

工序控制的目标主要包括:提高生产效率、降低生产成本、保证产品质量和确保生产过程的稳定性。

提高生产效率是工序控制的核心目标,通过优化生产过程,减少生产过程中的浪费和冗余,可以提高生产效率。

降低生产成本是工序控制的重要目标,通过优化生产过程中的资源利用,减少材料和能源的浪费,可以降低生产成本。

保证产品质量是工序控制的基本目标,通过严格的质量控制措施,可以确保产品质量的稳定性和可靠性。

确保生产过程的稳定性是工序控制的前提,通过工艺参数的控制和调整,可以确保生产过程的稳定性和可控性。

工序控制的原则主要有:全面性、灵活性和适应性。

全面性是指工序控制应该对所有与生产相关的环节进行控制,包括物料、设备、工艺和人员等方面。

灵活性是指工序控制应该具备一定的适应性和灵活性,能够根据生产过程的变化和需求的变化进行调整和适应。

适应性是指工序控制应该根据产品的特性和生产的要求来确定控制策略和方法,能够满足不同产品和不同需求的生产要求。

工序控制的方法主要包括:生产计划控制、生产调度控制、工艺参数控制和质量控制等。

生产计划控制是指根据生产需求和工序之间的关系,合理安排生产计划,确保生产过程的顺利进行。

生产调度控制是指根据生产计划和生产现场的实际情况,对生产任务进行调度和安排,确保每个工序的完成时间和质量。

工艺质量控制程序

工艺质量控制程序标题:工艺质量控制程序引言概述:工艺质量控制程序是企业生产过程中非常重要的一环,通过建立科学的质量控制程序,可以有效地保证产品质量,提高生产效率,降低生产成本。

本文将详细介绍工艺质量控制程序的内容和重要性。

一、制定质量控制标准1.1 确定产品质量标准:根据产品的特性和客户的需求,确定产品的各项质量指标,如尺寸、外观、性能等。

1.2 制定工艺流程:根据产品的生产工艺,确定每个生产环节的具体要求和控制标准。

1.3 制定检验标准:确定产品的检验方法和检验标准,确保产品符合质量要求。

二、建立质量控制体系2.1 培训员工:对生产人员进行质量控制知识和技能培训,提高其质量意识和操作技能。

2.2 设立质量控制岗位:建立专门的质量控制部门或岗位,负责监督和执行质量控制程序。

2.3 定期审核和改进:定期对质量控制程序进行审核,发现问题及时改进和完善。

三、监控生产过程3.1 设立监控点:在生产过程中设立关键控制点,对关键环节进行监控和记录。

3.2 实施过程控制:通过采集数据和实时监测,及时发现生产过程中的异常情况,保证产品质量稳定。

3.3 进行过程分析:对生产过程中的数据进行分析,找出问题根源并采取措施解决。

四、产品检验和验证4.1 抽样检验:对生产出来的产品进行抽样检验,确保产品符合质量标准。

4.2 实验室验证:对产品进行实验室测试验证,确保产品性能和质量符合要求。

4.3 不良品处理:对不合格产品进行处理,包括返工、报废等,防止不良品流入市场。

五、持续改进5.1 收集反馈信息:定期收集客户反馈信息和内部反馈意见,发现问题并及时改进。

5.2 设立改进计划:根据反馈信息和内部审核结果,制定改进计划,不断提升产品质量和生产效率。

5.3 持续学习和提升:加强员工培训和技能提升,保持质量控制程序的有效性和持续改进。

结语:通过建立科学的工艺质量控制程序,企业可以提高产品质量,降低生产成本,增强市场竞争力。

质量控制程序不仅是企业的生产管理工具,更是企业长期发展的重要保障。

电厂输煤程控系统工艺流程

电厂输煤程控系统工艺流程背景介绍火电厂的输煤系统是辅机系统的一个重要组成部分,是保证火电厂稳定可靠运行的重要因素之一。

一个高可靠性和灵活性的燃料输送系统是机组乃至整个电厂稳定运行的重要保证,其运行的好坏直接影响到电厂的安全运行。

输煤系统主要承担从煤源至储煤场,再由储煤场到主机煤仓,或者直接到主机煤仓的备煤和上煤任务。

火电厂输煤程控系统主要控制的对象包括:给煤机、三通挡板、皮带机、碎煤机、除铁器、犁式卸煤器等设备。

输煤系统的特点:1、输煤系统设备较多,相互连锁繁杂2、控制过程具有很强的时序性3、现场环境恶劣,粉尘、潮湿、振动、噪声、电磁干扰都比较严重,给电气设备运行及检修都带来不便4、整个系统控制分散,覆盖距离远解决方案:大部分输煤程控系统都是由PLC来实现的。

考虑到电厂的输煤程控控制对象比较分散,在码头、煤厂、原煤仓及运煤配电间等处设置远程I/O站。

由于火电厂输煤系统运行条件恶劣,各类干扰信号较多,集中控制系统与远程I/O站间的通讯建议采用光缆。

监控系统功能:1、按工艺流程实现程序起停控制(逆煤流起动、顺煤流停机)。

2、能根据煤仓的粉位情况,自动启停输煤线路3、输煤除尘系统和除铁器的程序起停和联锁控制。

4、事故联锁自动停机。

5、原煤仓的自动配煤、手动配煤及就地配煤。

程序配煤具有优先配煤、顺序配煤、余煤配煤等方式。

6、能自动辨别煤中的杂物自动报警、及时发现断煤及皮带断裂等事故隐患。

7、记录重要历史数据,显示实时趋势曲线8、现场设备运行工况显示,事故音响报警。

9、输煤设备电流检测及模拟量越限报警。

10、原煤仓上煤量的分炉计算,上煤系统统计报表。

11、检修仓和尾仓设定功能。

系统具备设备检修状态设定功能,被设定为检修状态的设备自动禁止投入运行。

方案特点1、采用集散型结构,开放性好、易于扩展、性能稳定可靠。

2、网络采用标准的工业以太网、远程I/O,双缆冗余通信,安全性高。

3、上位机双机热备形式,可靠性好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、确定工艺流程:供料——圈圆——高频焊接——补涂——烘干

(1) 供料

① 用机械手将一摞铁皮放置于托盘之上,由带有传感器发射器的机械托盘

带动铁皮上抬运输。

② 如图1和图2.1所示,将铁皮升高至光电管处(光电管与吸盘为同一高度,

未画出),由带有吸盘的机械手吸起,放置Z 字形轨道进行圈圆。

③ 如图2.1所示,若铁皮高度低于光电管时,反馈信号。

由控制系统控制托

盘继续上移,光电管失去信号后1s ,停止上移。

④ 如图2.2所示,此时红外测距传感器检测到托盘侧面的信号,反馈至控制系统。

此时托盘下降至最低位置,由机械臂将新铁皮装入托盘。

(2) 圈圆

图2.1 托盘工作

带传动 链传动 机械臂 铁皮上料

Z 字形圈圆

高频电阻焊 补涂 电磁烘干

机械手+吸盘

铜丝 图1. 工艺流程图 图2.2 上料

进入“Z”字形轨道将铁皮圈圆。

由槽轮带动含吸铁石的轨道吸引前进,送至焊接处。

(3)高频焊接

①用铜丝辅助对单张圈圆的铁皮进行电阻高

频焊接。

图3 电阻焊

②如图3,由侧面推杆推桶底进入焊接位置由光电管检测,当进入被圈

圆的铁皮时反馈信号,进行焊接。

等到焊接结束,由传送带传

动送至补涂处。

(4)补涂

①焊接结束后由传送带运输,使用光电管控制,对桶外(内)壁进行补涂。

②如图4,由光电管检测,当有桶时,反馈信号,喷头喷漆并由毛刷刷平。

图4 补涂

(5)烘干

使用链传动,18L方罐采用回转式的电磁烘干机进行烘干。

送入下一阶段进行胀方。

二、控制要求

(1)伺服电机1工作,带动机械手(吸盘)移动到铁皮上方后下降至光电检测器1失去信号(此位置即吸盘与铁皮接触)。

(2)机械手上的气动装置打开,使吸盘吸附铁皮。

(3)机械手运动到滚轮下方(经过一个单张检测仪),气动装置关闭。

(4)机械手吸住铁皮运动至圈圆处,进入“Z”字形轨道

(5)当铁皮被一张张运走高度降低时,光电检测器1得到信号,伺服电机2托铁皮的托盘上升,直到传感器失去信号。

(6)当托盘不断上抬,位于托盘底部侧面的红外信号被红外传感器检测到,伺服电机3转动,控制机械臂2抬起新铁皮放置托盘之上,完成上料。

(7)由槽轮连杆机构的推板推动铁皮至预焊缝位置,,光电检测器2检测到信号后,伺服电机4转动,由推杆推铁皮至焊缝处,压板施压,同时电流经过铜丝,焊接完成。

(8)光电检测器3失去信号,推手推另一张铁皮进入焊接处。

同时吸盘吸另一张铁皮恰好进入圈圆。

(9)光电传感器4检测到焊接完成的罐,喷头喷漆,伺服电机5转动,毛刷下降,在焊缝处将漆抹均匀,补涂完成

(10)补涂结束后,用链传动传至烘干机。

三、方案选择

(1)电机:

伺服电机*5:型号2000r/min 129v 5.6A 0-167HZ(方便控制,无级变速。

成本较高。

)

三相异步*2:1440V 5.5kw(传送带转动)

(2)烘干机:电磁烘干机

(3)PLC模块*4:西门子S7-200

(4)PLC控制软件:Step7。