超临界机组锅炉高温再热器变形及爆管原因分析

锅炉高温段过热器管爆管原因分析及预防

锅炉高温段过热器管爆管原因分析及预防引言随着锅炉的普及和应用,人们对锅炉安全和运行的考虑也越来越多。

传统的锅炉高温段过热器管一旦发生爆管,就会造成重大的财产和人员的伤亡。

因此,对于锅炉高温段过热器管的爆管原因分析和预防显得尤为重要。

锅炉高温段过热器管爆管原因分析综合性原因1. 腐蚀过热器区域的金属管子会受到环境气体的腐蚀,导致管壁变薄,从而失去了承受压力的能力。

2. 疲劳经常在高温下工作的过热器管由于受到持续的热膨胀和冷缩作用,会经历多次的压力变化,从而导致管子的疲劳破坏。

3. 金属脆化当管子处于高温状态下,金属会受到高温的影响,导致硬度和韧性降低,从而在承受压力的时候发生运动破裂。

4. 缺陷引起的破损过热器管在制造和加工过程中可能会存在一些缺陷,这些缺陷在高温和高压的作用下容易发生破损。

组成部分原因1. 气侯原因气侯原因是高温段过热器管爆管的重要原因,特别是在环境气体腐蚀严重的情况下,会导致管子的不可逆损失并在产生内外腐蚀后发生破裂。

2. 运行水质问题运行水质问题也是过热器管爆管的原因之一,水中的化学物质、氧和碳酸盐等物质会使管壁腐蚀和脆化。

3. 工艺因素工艺因素包括了制造、加工、装配和运行过程中的各种评估和监测测量等问题。

如果工艺不到位,或者管壁厚度不符合要求,也有可能发生管子破裂。

实际中的案例分析实例一一座已经运营四年的燃煤锅炉,出现了高温段过热器管破裂的故障,造成了一个巨大的爆炸。

经过分析,发现裂纹萌生于焊接接头。

原因在于过热器管量具的设置不够有效,工艺导致焊接接头存在缺陷,加上较高的运行温度和压力作用下,导致管子破裂。

实例二一座锅炉的水壁管壁在运营三十年后,发生了不可修复的裂纹,原因在于长时间的水侵泡腐蚀,管壁变薄导致管子破裂。

锅炉高温段过热器管爆管的预防管理措施1. 定期检查修复对高温段过热器管的检查和修复非常重要,定期检查和有效的修复可以避免管子发生破损。

2. 安装监测装置在管子中安装温度计、裂纹探头等监测装置,可以及时发现管子的情况和管理问题。

锅炉过热器爆管原因分析及对策

锅炉过热器爆管原因分析及对策引言锅炉过热器是锅炉中的重要组成部分,负责将燃烧产生的高温烟气与水进行换热,以提供高温高压的蒸汽。

然而,由于各种因素的影响,锅炉过热器爆管现象时有发生,严重影响锅炉的安全运行。

本文将对锅炉过热器爆管的原因进行分析,并提出相应的对策。

原因分析1. 温度过高过高的温度是导致锅炉过热器爆管的主要原因之一。

当锅炉蒸汽温度超过设计工作温度时,过热器的金属材料容易发生膨胀和变形,从而导致管道的破裂。

2. 压力异常锅炉过热器爆管还与压力异常有关。

当锅炉压力超过设计压力时,过热器的结构受到过大的负荷,管道极易发生破裂。

另外,过热器内的水流量不足或受阻也会导致局部的压力过高,从而引发爆管。

3. 水质不合格水质不合格是导致锅炉过热器爆管的另一个重要原因。

水中的杂质、溶解气体和盐类等物质会在过热器内沉积和结垢,增加了管道的阻力,使得过热器的冷却效果减弱,导致爆管的风险增加。

4. 设计和制造问题有些锅炉过热器的设计和制造问题也是导致爆管的原因。

例如,过热器管道的焊接质量不合格、结构强度不足等问题会使管道易于破裂。

此外,如果过热器的尺寸设计不合理,也会导致管道局部过热,进而导致爆管。

对策1. 加强水质管理为了预防锅炉过热器爆管,首先要加强水质管理工作。

定期对锅炉内的水质进行检测,确保水质符合要求。

对于水质不合格的情况,要及时进行处理,使用适当的水处理设备进行除垢和除氧处理,确保水质清洁、无杂质。

2. 控制温度和压力合理控制锅炉的温度和压力是防止过热器爆管的重要措施之一。

严格按照锅炉的设计工作参数进行运行,不超过设计温度和压力范围。

对于温度和压力异常的情况,要立即停机检修,确保锅炉运行在安全状态下。

3. 提高过热器结构强度对于设计和制造问题导致的过热器爆管,要采取相应的措施加以解决。

加强对过热器管道的焊接质量检查,确保焊接工艺符合标准。

另外,对于结构强度不足的过热器,应该进行改造或更换,确保其能承受设计工作条件下的压力和温度。

600MW超临界锅炉过热器爆管原因及改进措施

600MW超临界锅炉过热器爆管原因及改进措施发表时间:2016-04-15T16:01:16.163Z 来源:《电力设备》2016年1期供稿作者:金毅[导读] 内蒙古电能源有限公司土默特发电分公司 012300)通常情况下,短时间超温大部分均出现在水冷壁管中,而省煤器及过热器出现短时间爆管事故的情况很少。

金毅(内蒙古电能源有限公司土默特发电分公司 012300)摘要:当前的过热器炉内管壁温度是利用炉外多个壁温监测点,之后通过经验加某个增量获得的。

此类方式有很大的不足,无法精准的体现管壁温度的实际值,通常要在爆管事故出现后,分析异常症状方可找到原因,根本无法充分起到预防作用。

现简要分析600MW超临界锅炉过热器爆管原因及改进措施,力求为今后的相关工作提供参照。

关键词:600MW超临界锅炉;过热器;爆管为了能够切实预防超临界锅炉过热器爆管,则需选取合理的炉外温度监测点,基于监测点测得的温度实时改变情况,借助对应的计算方式,可以明确锅炉内管壁温度的散布状况,进而预先对锅炉过热器爆管事故进行防范,采取有效的应对方案,最终确保锅炉安全稳定的运行[1]。

一、600MW超临界锅炉过热器爆管原因一般情况下,导致超临界锅炉过热器爆管的原因有如下几方面,将对此进行具体的阐述。

1.锅炉长时间过热导致的爆管事故锅炉长时间过热就是锅炉管壁的温度长时间高于额定温度,却低于生产材料的下临界温度,过热并不严重,可过热时间长,炉管出现碳化物出现球化。

锅炉管壁发生氧化作用变得越来越薄,管壁的强度降低,蠕变速率提升,导致锅炉管径均衡粗胀,最终于锅炉管道最薄的部位发生爆管事故。

因此,造成了锅炉管道的使用年限很大程度低于设计的使用年限。

温度越高,则锅炉管道的使用年限更短。

一般的运行状态下,长时间过热爆管通常出现在高温过热器的外圈与向火侧。

而在异常的运行状态中,低温过热器和再热器的向火侧都很可能出现长时间的过热爆管事故。

长期过热爆管可以基于运行应力水平分成三类,即高温蠕变类型、应力氧化裂纹类型以及氧化减薄类型。

超临界机组锅炉高温再热器变形及爆管原因分析

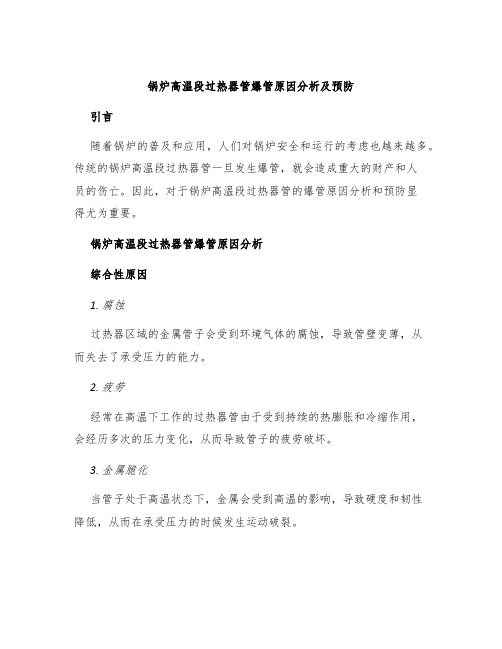

第42卷第10期热力发电V01.42N o.10 2013年10月T H E R MA L P O W ER G E N E R A T l0N O ct.2013起临界机国锔炉高湿再热器杰彩厦爆管原因分衍[摘要][关键词] [中图分类号] [D O t编号]肖国华1,冯琳杰2,田晓1,曹剑锋1,杨百勋1.西安热工研究院有限公司,陕西西安7100322.华能平凉电厂,甘肃平凉744000针对某超临界机组锅炉高温再热器T91前屏爆管及出口TP347H直管变形的问题,通过对其进行宏观形貌、化学成分、金相组织、硬度、室温和高温拉伸性能等分析。

结果表明:前屏爆管为焊接时采用规范的线能量较高、焊后热处理不当、焊接结构设计不合理导致母材与吊板衔接的角焊缝出现裂纹所致,管系结构设计引起的管屏应力也起到了一定的促进作用;高温再热器出口直管段变形与管屏拘束和T P347H材料高温强度较低有关。

超临界机组;高温再热器;爆管;变形;T91;TP347H;焊缝;线能量TG457.6[文献标识码]B[文章编号]1002—3364(2013)10—0111一0510.3969/j.i ssn.1002—3364.2013.10.111R ea s on anal ys i s on de f or m a t i on and t ube bur s t of hi gh t e m pe r a t ur er eheat er f or a s uper cr i t i c al boi l erX I A O G uohual,F E N G L i nj i e2,T I A N X i a01,C A O J i anf en91,Y A N G B ai xunl 1.X i'an T her m al P ow er R es ea r ch I ns t i t ut e C o.,L t d..C hi na H u anen g G r ou p,X i’an710032,C hi na2.H uane n g P i ngl i a ng P ow er Pl a nt,Pi ngl i a ng744000,C hi naA bs t r a c t:Tube bur st and st r ai ght t ube defor m at i on occ ur r ed o n T91s t eel pi pes i n f r ont pl a ne andT P347Hs t eel pi pes a t out l et of t he hi gh t em per at ur e r e he at e r i n apow er pl ant,r es pect i vel y.Thus,s ever al t es t s w er e cond uct ed t o f i nd ou t t he r e as ons,such as f i el d i nvest i gat i on,m a cr o—m or—phol ogy obs er va t i on,c he m i c al com pos i t i on anal ys i s,m et a l l ogr aphi c obs er vat i on,ha r dnes s t es t s,r oom—t em per at ur e and hi gh t em per at ur e t ens i l e t e st s.T he r es ul t s s how e d t hat t he t ube bur st w a s due t o c r a ck i n f i l l et w el d w her e t he hanger pl at e w a s connect ed t o t he base m at er i al.T he c r a ck w as i nduced by hi gh har dness of fi l l e t w el d of t he hanger pl a t e,hi gh w el di ng cr i t er i on,i m pr oper w el di ng st r uct ur e desi gn and PW H T pr oc ess.M or eover,i t w a s al s o pr om ot ed by t ube panel s t r e s s r el at ed t o t he t ube s ys t em st r uct ur e des i gn.T he c u r vat ur e of t he st r ai ght t ube at out l et of t he hi ghI‘t em pe r at ur e r e he at e r w as r el at ed t o t he t ube panel const r ai nt and l ow hi gh-t em pe r at ur e s t r e ngt h of T P347Hst e el.K ey w or ds:hi gh t em per at ur e r e hea t er;t ube l e akage;c ur vat ur e;T91;TP347H;w el d s eam;ener gyi nput=====:============:=======:=:========一收稿日期:2012—10—26作者简介:肖国华<1980一),男,河南鹤壁入,博士,主要从事电厂金属监督和新材料研究。

超临界锅炉高温过热器T91管爆管原因分析及对策

超临界锅炉高温过热器T91管爆管原因分析及对策发表时间:2018-12-13T09:29:34.480Z 来源:《建筑模拟》2018年第27期作者:朱瑜[导读] 通过宏观检验、理化性能试验及断口分析等方法,对超临界锅炉高温过热器T91管的爆管原因进行了分析,结果表明:爆管是由于管子内壁偏厚的氧化皮脱落造成管内介质流量减少而引起管子过热导致的。

朱瑜华能海南发电股份有限公司电力检修分公司海南海口 570311 摘要:通过宏观检验、理化性能试验及断口分析等方法,对超临界锅炉高温过热器T91管的爆管原因进行了分析,结果表明:爆管是由于管子内壁偏厚的氧化皮脱落造成管内介质流量减少而引起管子过热导致的。

针对该问题,通过对T91钢等铁素体钢锅炉管进行内壁氧化皮厚度测量,并根据测量结果采取相应措施,可大大减少或避免由于氧化皮偏厚、脱落堆积引起的过热爆管事故。

关键词:超临界锅炉;T91管;氧化皮厚度;过热爆管 1 前言某电厂4号锅炉系超临界参数的350MW燃煤锅炉,过热器出口蒸汽温度为571℃。

高温过热器逆流布置于水平烟道中,沿炉宽方向共有82屏,分冷段和热段,每屏由12根管子组成,管子横向节距为224mm,纵向节距为76.2mm,每屏管子均由外径为Φ38.1mm的多种壁厚的T23、T91及TP347H材料组成。

2016年3月,高温过热器热段炉左数第16屏炉前数第5根发生爆管,爆管位置距下弯头约4m,材料为T91,规格为Φ38.1× 7.96mm。

4号锅炉自2008年1月投产至2016年3月爆管停机检修,已累计运行约6万小时。

2 爆管原因分析2.1 宏观检验爆口的宏观形貌如图1(a)、(b)所示,爆口呈喇叭形,纵向长约65mm,最宽处约70mm,爆口边缘较锋利,壁厚减薄明显,最薄处壁厚不足1mm;在爆口两端分别距爆口中心50mm处,测得外径分别为38.10mm、38.12mm,未见胀粗;在爆口横向张开最大位置处测得周长为121mm,外径胀粗为1.0%;爆口内壁的氧化皮已纵向开裂、脱落。

超临界机组锅炉高温再热器爆管分析

第 一 期

安徽 电 气工 程 职业 技 术 学 院学 报

J U N L O HU L C R C L E G N E I G P O E SO AL T C I U O L GE O R A F AN I E T I A N I E R N R F S I N E HN Q E C L E E

F 。

1

l

1 概 述

某 发 电有 限公 司# 炉 为东 方锅 炉 厂 生产 的 、 临 界压 力 、 次 再热 、 炉 膛 、 天 布置 、 流 锅 炉 , 1 超 一 单 露 直

型 号 为 D 1 0 / 5 4一 Ⅱ3 于 2 0 G 9 02 . 。 0 8年 8月 2 日 8 O 6 :0至 9月 2 日 8 O : 0进 行 1 8 6 h试 运 行 。 再 热 蒸 汽

开很 大成 喇叭状 , 并从 喇叭 口 中部 断成二 截 。笔 者通 过 宏观 检 查 、 学 成份 分析 、 相 检 测 等 化 金 项 目试 验分 析 , 出 : 得 某发 电公 司 高温再 热器爆 管原 因为 长 时加 短 时超 温爆 管 , 异物 堵 塞造 为 成 。并介 绍 了长 时超 温 即蠕 变断裂机 理—— 应 力 集 中断裂机理 。

t wo p e e o m e t r S me c n l i n r c i v d b o e e p r me s s c a o t i c s f r c n e . o o c uso s a e a h e e y s m x e i nt u h s:m a r n p c co is e —

21 0 0年 3月

Mac 0 0 rh2 1

V 11 N . o. 5, o 1

超临界锅炉高温过热器爆管原因分析及对策

超临界锅炉高温过热器爆管原因分析及对策对某电站超临界锅炉T91钢高温过热器爆管进行试验分析,通过爆口宏观形貌分析、化学成分分析、显微组织观察、力学性能试验,认为T91钢高温过热器早期失效的原因是管子内存在异物堵塞,管子长期过热后加速老化,性能下降,最终导致爆管,分析堵塞原因并提出了相应对策.。

关键词:火电厂;T91钢;高温过热器;超临界锅炉;爆管;堵塞;长时过热;引言过热器是电站锅炉受热面的重要组成部分,工作压力、温度均最高,是受热面中工作条件最为恶劣的部件.。

由于压力等级的提高,超超临界机组的承压部件在结构上发生了很大的变化,尤其是锅炉受热面管径急剧变小,使异物很容易在内径较小的水冷壁、过热器区域堵塞而造成爆管,特别是双U布置的过热器,异物更不易被蒸汽带走,造成流通面积减少,导致部分管子因冷却不足而发生爆管.。

1爆管情况某电站超临界机组锅炉运行中分散控制系统(DCS)发出锅炉四管泄漏报警,就地检查发现锅炉水平烟道上部标高71m处有明显泄漏声,初步判斷为末级过热器泄漏,随即申请停机.。

停机冷却后进入炉内检查,发现初始泄漏点为末级过热器出口段右数第10屏前数第11根管,泄漏点距离下弯头9.0m,距离顶棚2.8m,泄漏的蒸汽将附近12根管吹损泄漏.。

该锅炉为SG-2080/25.4-M969型变压运行直流炉,四角切向燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、半露天布置、全钢构架∏形结构;额定蒸发量为2080t/h,过热器出口压力为25.40MPa,再热器出口压力为4.41MPa,过热器出口温度为571℃,再热器出口温度为569℃.。

至此次停机,累计运行仅12079h.。

末级过热器横向布置82屏,分前后两片,逆流布置;横向节距为224.0mm,纵向节距为76.2mm;每片13根管.。

初始泄漏管子规格为38.1mm×8mm,材质为SA213-T91.。

2试验分析2.1爆口宏观检查对末级过热器出口段右数第10屏前数第11根管初始爆口进行宏观检查:爆口处管径明显胀粗,最大为41.6mm;爆口狭小,长50mm,宽5mm,未完全张开,呈纺锤状;爆口部位管壁无明显减薄,爆口周围有较多纵向树皮状裂纹;爆口位于迎火侧.。

超临界670MW机组高温过热器爆管原因分析

温度 左右偏 差 不超过 5℃ 等措施 , 实施后 未再 发 生爆 管事故 。 [ 关 键 词] 超 临界 机组 ; 高温过 热器 ; 管 ; 爆 弯头 ; 流 面积 ; 热 2

[ 献标 识码] B 文

36 2 0) 03—0 3 [ 章 编 号] 1 02—3 4( 01 09—01 文 0

表 明, 头 弯制 工 艺不 良造 成 弯 头 两端流 通 面积 减 小 , 响 了蒸 汽 的流 通 , 弯 影 导致 管 子 因

长 时间过 热组 织严重 老化 , 而造成 爆 管事故 的发 生 。为 此 , 取更 换 所有 高温过 热 器 进 采

管排 最 内圈的 弯头 , 行过 程严 格控 制 受热 面蒸汽 和 管壁温 度 , 高温过 热 器 出口蒸 汽 运 使

I O 编 号] 1 . 9 9 J is . 0 2—3 6 . 0 0 0 . 0 D l 0 3 6 /. s n 1 0 34 2 1. 913

CAUS ANALYS S OF E I TUBE —BURS oN GH —TEM PERATURE T HI

S UPERHEATER oF HoM E —M ADE SUPERCRI CAL 7 W TI 6 0M UNI TS

超 临界 6 0MW 机 组 7 高温过 热器爆 管 原 因分 析

刘 爽 赵 永 宁 , 天 佐 , , 刘 宫伟 基

1 山 东 电 力研 究 院 , 东 济 南 2 0 0 . 山 5O 2

2 华 电潍坊发 电有 限公 司 , . 山东 潍 坊 2 1 0 6 21

[ 摘

要] 对 华 电潍坊发 电有 限公 司超 临界 60Mw 机 组 高温 过 热器爆 管事 故原 因进 行 了分 析 。 7 对爆 管段及 邻近 管排 相 同位 置的 管段 进 行 的 宏观 检 查 、 相 检验 及 力学 性 能试 验 结 果 金

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期 : 2 0 1 2 1 0 2 6 - - , 作者简介 :肖国华 ( 男, 河南鹤壁人 , 博士 , 主要从事电厂金属监督和新材料研究 。 1 9 8 0- ) : x E-m a i l i a o u o h u a t r i . c o m. c n @ g p

1 1 2

热 力 发 电

图 2 高再第 7 管圈管子主爆口及吹损情况 F i . 2 T h e m a i n b u r s t o i n t a n d r u t u r e o f t h e 7 t h g p p i e l o o i n t h e h i h t e m e r a t u r e r e h e a t e r p p p g p

R e a s o n a n a l s i s o n d e f o r m a t i o n a n d t u b e b u r s t o f h i h t e m e r a t u r e y g p r e h e a t e r f o r a s u e r c r i t i c a l b o i l e r p

第4 2卷 第1 0期 2 0 1 3年1 0月

热 力 发 电

THE RMA L P OWE R G E N E R A T I ON

o . 1 0 V o l . 4 2 N O Байду номын сангаас t . 2 0 1 3

1 试验分析

1. 1 宏观形貌检查 第 7 管圈管 子 上 主 爆 口 的 宏 观 形 貌 见 图 2, 观 察发现裂纹起源于 管 子 与 吊 板 连 接 的 角 焊 缝 处 , 并 扩展到管壁上造成管子泄漏 。 对与吊 板 脱 开 的 第 8 管圈管子角焊缝焊 道 位 置 进 行 磁 粉 探 伤 后 发 现 , 焊 道底部 ( 管子外壁 ) 上出现了多条沿管子纵向延伸的 并 且 焊 道 熔 深 较 大, 最 深 处 接 近2mm。 细微裂纹 , 同时炉内检查发现 , 吊板角焊缝起弧和熄弧处均不 ) 。 同程度地存在凹坑 、 咬边等缺陷 ( 图3

超临界机组锅炉 高温再热器变形及爆管原因分析

肖国华1, 冯琳杰2, 田 晓1, 曹剑锋1, 杨百勋1

西安热工研究院有限公司 , 陕西 西安 7 1. 1 0 0 3 2 华 能 平 凉 电厂 , 甘肃 平 凉 7 4 4 0 0 0 2. [ 摘 要 ]针 对 某 超 临 界 机 组 锅 炉 高 温 再 热 器 T 9 1前屏爆管及出口 T P 3 4 7 H 直管变形的问 题, 通 过 对 其 进 行 宏 观 形 貌、 化 学 成 分、 金 相 组 织、 硬 度、 室温和高温拉伸性能等分 析 。 结 果 表明 : 前 屏爆 管为 焊接 时 采用 规 范 的 线 能 量 较 高 、 焊 后热 处 理 不 当 、 焊接 结 构 设 计不 合 理 导致 母 材与 吊 板 衔接 的 角 焊 缝 出现 裂纹 所 致 , 管 系 结 构 设 计 引起 的 管 屏应力也 起 到 了 一 定 的 促 进 作 用; 高温再热器出口直管段变形与管屏拘束和 T P 3 4 7 H 材料 高 温 强度 较 低 有 关 。 [ 关 键 词 ]超 临 界 机组 ; 高温再热器; 爆管; 变形 ; 焊缝; 线能量 T 9 1; T P 3 4 7 H; [ ( ) 中图分类号 ]T 文献标识码 ] 文 章 编 号] G 4 5 7. 6 [ B [ 1 0 0 2 3 3 6 4 2 0 1 3 1 0 0 1 1 1 0 5 - - - [ / D O I 编 号] 1 0. 3 9 6 9 3 3 6 4. 2 0 1 3. 1 0. 1 1 1 . i s s n. 1 0 0 2 - j

2 0 1 3年

/ 2 0 7 1 2 5. 4 1 2 型锅炉循环泵 某超临界 HG - -YM 式启动系统 、 前 后 墙 对 冲 低 NO x 轴 向 旋 流 燃 烧 器、 一次中间再热 、 单 炉 膛 平 衡 通 风、 固 态 排 渣、 全钢构 型 布 置, 炉膛标 架的变压本生 直 流 炉 。 锅 炉 呈 “ П” 高4 上部为垂直膜 8 0 5 1mm 以下采用螺旋水冷 壁 、 式水冷壁 , 炉膛上 部 布 置 有 屏 式 过 热 器 。 水 平 烟 道 中布置有末级过 热 器 、 末 级 再 热 器, 尾 部 为 双 烟 道, 前烟道布置有低温 再 热 器 和 省 煤 器 , 后烟道布置水 平低温 过 热 器 和 省 煤 器 。 锅 炉 最 大 连 续 蒸 发 量 / 2 0 7 2t h,过 热 器 蒸 汽 出 口 温 度 5 7 1 ℃ ,压 力 ; 再热器蒸汽出口温度5 2 5. 4 MP a 6 9 ℃ ,压 力 。 5. 2 1 MP a 累计运 2 0 1 2 年 4 月 9 日当机组负荷 4 0 0 MW、 发生高温再热器( 高 再) 区域泄 行约 1 2 5 0 0h 时 , 漏 。 经检查为再热器 前 部 受 热 面 4 从左向右) 5排( 背 火 侧 第 6、 材质 T 规格 D 7管圈( 9 1, 5 1 mm × 处发生爆管泄漏 , 同时发现 4 4. 5mm) 5 管屏下部第 , 材质1 1 0~7管圈间 吊 板 ( C r 1 8 N i 9 T i 0 mm) δ=6. 、 。 多处发生开裂 脱 开 的 情 况 主 爆 口 位 于 第 7 管 圈 管与吊板联接的角焊缝处 , 该爆口形 成 后 , 造成第6 管圈和第 7 管圈 的 管 子 多 处 交 叉 吹 损 。 检 查 发 现 , 高再出口 直 管 段 ( 材质 T 规格 D P 3 4 7 H, 5 1 mm× ) , , 排 第 根 排 第 根 排 7 1 5 1 1 5 5 第 2 根, 4. 5mm 2 7 1 排第 2 根 , 8 0 排第 1 根均发生了不同程度的弯曲 变形最严重的 呈 S 状 出 列 。 发 生 爆 管 和 变 形 变形 , 部件在管系中的位置如图 1 所示 。

1 2 1 1 1 , , , X I AO G u o h u a F E NG L i n i e T I AN X i a o C AO J i a n f e n YANG B a i x u n j g,

, , , 1. X i ' a n T h e r m a l P o w e r R e s e a r c h I n s t i t u t e C o . L t d . C h i n a H u a n e n G r o u X i ' a n 7 1 0 0 3 2, C h i n a g p , 2. H u a n e n P i n l i a n P o w e r P l a n t P i n l i a n 7 4 4 0 0 0, C h i n a g g g g g

: A b s t r a c t T u b e b u r s t a n d s t r a i h t t u b e d e f o r m a t i o n o c c u r r e d o n T 9 1s t e e l i e s i n f r o n t l a n e a n d g p p p , i e s o w e r l a n tr T P 3 4 7 Hs t e e l a t o u t l e t o f t h e h i h t e m e r a t u r e r e h e a t e r i n a e s e c t i v e l . p p p p g p p y , , , T h u s s e v e r a l t e s t s w e r e c o n d u c t e d t o f i n d o u t t h e r e a s o n s s u c h a s f i e l d i n v e s t i a t i o n m a c r o o r -m - g , , , , h o l o o b s e r v a t i o nc h e m i c a l c o m o s i t i o n a n a l s i sm e t a l l o r a h i c o b s e r v a t i o nh a r d n e s s t e s t s p g y p y g p r o o m t e m e r a t u r e a n d h i h t e m e r a t u r e t e n s i l e t e s t s . T h e r e s u l t s s h o w e d t h a t t h e t u b e b u r s t w a s - p g p d u e t o c r a c k i n f i l l e t w e l d w h e r e t h e h a n e r w a s c o n n e c t e d t o t h e b a s e m a t e r i a l . T h e c r a c k l a t e g p , , l a t e w a s i n d u c e d b h i h h a r d n e s s o f f i l l e t w e l d o f t h e h a n e r h i h w e l d i n c r i t e r i o n i m r o e r y g g p g g p p , s t r u c t u r e d e s i n a n d PWHT i t w a s a l s o b t u b e s t r e s s w e l d i n r o c e s s . M o r e o v e r r o m o t e d a n e l g g y p p p r e l a t e d t o t h e t u b e s s t e m s t r u c t u r e d e s i n. T h e c u r v a t u r e o f t h e s t r a i h t t u b e a t o u t l e t o f t h e y g g h i h t e m e r a t u r e r e h e a t e r w a s r e l a t e d t o t h e t u b e a n e l c o n s t r a i n t a n d l o w h i h t e m e r a t u r e - - p p g p g s t r e n t h o f T P 3 4 7 Hs t e e l . g : ; ; ; K e w o r d s h i h t e m e r a t u r e r e h e a t e r t u b e l e a k a e c u r v a t u r e T 9 1; T P 3 4 7 H; w e l d s e a m; e n e r g p g g y y i n u t p