冲模设计制作标准

冲压模具设计制造标准

冲压模具设计制造标准

冲压模具是制造行业中常用的一种模具,它在汽车、家电、电子产品等领域有

着广泛的应用。

冲压模具设计制造标准对于产品的质量和生产效率有着重要的影响。

本文将从设计、制造、使用等方面介绍冲压模具的标准要求。

首先,冲压模具的设计应符合相关的标准要求。

在设计过程中,需要考虑产品

的材料、尺寸、形状等因素,以及模具的结构、材料、热处理等要求。

设计人员需要熟悉相关的标准规范,如GB/T 13306-2011《模具零件名称》、GB/T 13307-2011《模具零件图样》等,确保设计的模具符合产品的要求。

其次,冲压模具的制造也需要按照标准进行。

制造过程中需要严格控制模具的

尺寸精度、表面质量、硬度等要求,确保模具的使用性能。

同时,还需要按照相关的标准进行模具的热处理、表面处理等工艺,提高模具的耐磨性和使用寿命。

另外,冲压模具在使用过程中也需要符合一定的标准要求。

操作人员需要按照

相关的安全操作规程进行操作,确保人身安全和设备的正常运行。

同时,还需要定期对模具进行检查、保养和维护,延长模具的使用寿命,提高生产效率。

总之,冲压模具设计制造标准对于产品质量和生产效率有着重要的影响。

设计

人员、制造人员和操作人员都需要严格按照相关的标准要求进行工作,确保模具的质量和性能达到标准要求,为企业的发展提供有力支持。

冲模设计制作标准及流程

3.模板厚度及材质一般标准:

P01A 58.0 MM S45C

P02A 13.000 MM SKD11

P04A 15.000 MM SKD11(超深冷处理)

S05A 8.950 MM SKD11

S01A 20.000 MM SKD11(超深冷处理)

D05A 20.000 MM SKD11(超深冷处理)

P02A BACKING (P) PLATE

P01A DIE (P) SET

CODE NO TITLE

S**A(从20开始编工站号) STRIPPER INSERT

S05A STOPPER PLATE

S03A SUB BUSH

S01A STRIPPER PLATE

D**A(从20开始编工站号) DIE INSERT

冲模设计制作标准及流程

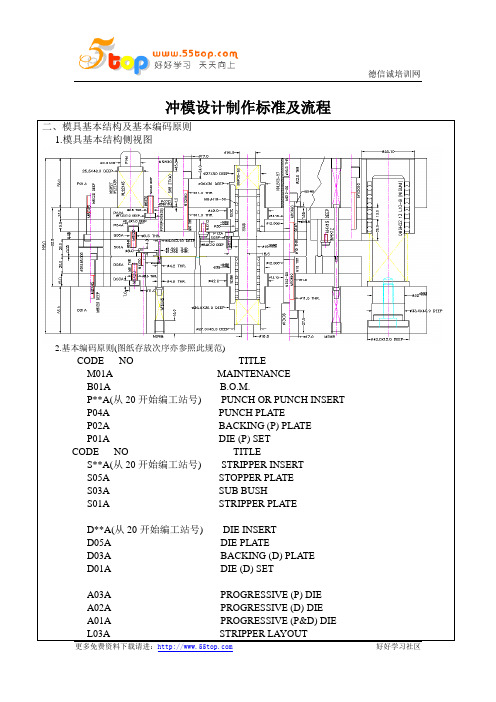

二、模具基本结构及基本Βιβλιοθήκη 码原则1.模具基本结构侧视图

2.基本编码原则(图纸存放次序亦参照此规范)

CODE NO TITLE

M01A MAINTENANCE

B01A B.O.M.

P**A(从20开始编工站号) PUNCH OR PUNCH INSERT

P04A PUNCH PLATE

3.1.9.如有侧切动作,侧切量应为材料厚度的两倍以上

3.1.10.冲子与固定板间隙一般为0.005/SIDE(适用于冲子固定座)

3.1.11.冲子与剥料镶件间隙一般为0.003/SIDE

3.1.12.冲子与刀口间隙一般为材料厚的4%~6%

3.1.13.剥料镶件与剥料板配合间隙一般为0

3.1.14.下模活动件与下模板间隙一般为0.01/SIDE

D05A DIE PLATE

冲模设计规范

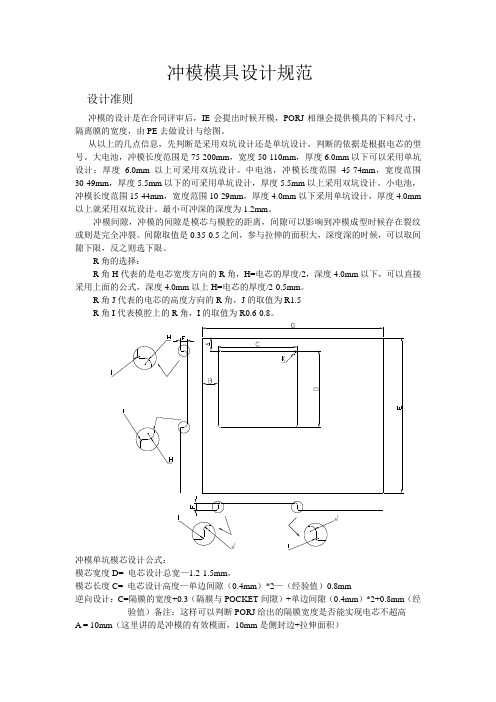

冲模模具设计规范设计准则冲模的设计是在合同评审后,IE会提出时候开模,PORJ相继会提供模具的下料尺寸,隔离膜的宽度,由PE去做设计与绘图。

从以上的几点信息,先判断是采用双坑设计还是单坑设计,判断的依据是根据电芯的型号。

大电池,冲模长度范围是75-200mm,宽度50-110mm,厚度6.0mm以下可以采用单坑设计;厚度 6.0mm以上可采用双坑设计。

中电池,冲模长度范围45-74mm,宽度范围30-49mm,厚度5.5mm以下的可采用单坑设计,厚度5.5mm以上采用双坑设计。

小电池,冲模长度范围15-44mm,宽度范围10-29mm,厚度4.0mm以下采用单坑设计,厚度4.0mm 以上就采用双坑设计。

最小可冲深的深度为1.2mm。

冲模间隙,冲模的间隙是模芯与模腔的距离,间隙可以影响到冲模成型时候存在裂纹或则是完全冲裂。

间隙取值是0.35-0.5之间,参与拉伸的面积大,深度深的时候,可以取间隙下限,反之则选下限。

R角的选择:R角H代表的是电芯宽度方向的R角,H=电芯的厚度/2,深度4.0mm以下,可以直接采用上面的公式,深度4.0mm以上H=电芯的厚度/2-0.5mm。

R角J代表的电芯的高度方向的R角,J的取值为R1.5R角I代表模腔上的R角,I的取值为R0.6-0.8。

冲模单坑模芯设计公式:模芯宽度D= 电芯设计总宽—1.2-1.5mm,模芯长度C= 电芯设计高度—单边间隙(0.4mm)*2—(经验值)0.8mm逆向设计:C=隔膜的宽度+0.3(隔膜与POCKET间隙)+单边间隙(0.4mm)*2+0.8mm(经验值)备注:这样可以判断PORJ给出的隔膜宽度是否能实现电芯不超高A = 10mm(这里讲的是冲模的有效模面,10mm是侧封边+拉伸面积)B=12mm(这里讲的是冲模的有效模面,12mm是侧封边+拉伸面积)G=2(B+C)E=A+D+气袋长度+拉伸面积F=冲模深度靠模设计R=模芯高度+0.6-0.8mm(经验值)S=R+L(3/3.5mm)T=2SP在7.5冲模深度以下,P=10-12mm,在7.5冲模深度以上,P=冲模深度+5mm Q在冲模深度5.0mm以下,取6.0mm,5.0以上Q=冲模深度+1mmM=7mm,代表的是侧封边宽度L=封头宽度+1mmN=模芯宽度+0.6-0.8mm(经验值)O=M+N+气袋宽度冲模单坑模芯设计公式:模芯宽度D= 电芯设计总宽—1.2-1.5mm,模芯长度C= 电芯设计高度—单边间隙(0.4mm)*4—模芯之间间隙(E=1.5mm)—(经验值)0.8mm靠模设计F/H=模芯高度+0.6-0.8mm(经验值)I/J =模芯宽度+0.6-0.8mm(经验值)。

公司冲压模具设计规范(正文部分)

XXXXXXXXXXXXXXXX有限公司冲压模具设计规范一、总则(一)、目的为提高冲压模具的设计效率,完善模具设计流程,尽量避免模具设计中出现的失误,规范模具图纸的绘制;同时,为加强公司内部人员之间的学习与交流,为模具设计人员提供必要的技术支持及常用资料的检索,特制订本规范。

(二)、适用范围本规范适用于公司各相关部室、工场、子公司。

(三)、内容本规范中的内容主要包括冲压模具的具体设计流程和各设计流程节点中的注意要点及规定事项,(不含级进模及大型模具)。

二、冲压模具设计所涉及的标准(一)、国家标准:GB/T14662-2006 冲模技术条件GB/T20914.1-2007 冲模氮气弹簧第1 部分:通用规格GB/T20914.2-2007 冲模氮气弹簧第2 部分:附件规格G B/T20915.1-2007 冲模弹性体压缩弹簧第1 部分:通用规格GB/T20915.2-2007 冲模弹性体压缩弹簧第2 部分:附件规格GB/T23562.1-2009 冲模钢板下模座第1 部分:后侧导柱下模座GB/T23562.2-2009 冲模钢板下模座第2 部分:对角导柱下模座GB/T23562.3-2009 冲模钢板下模座第3 部分:中间导柱下模座GB/T23562.4-2009 冲模钢板下模座第4 部分:四导柱下模座GB/T23563.1-2009 冲模滚动导向钢板模架第1 部分:后侧导柱模架GB/T23563.2-2009 冲模滚动导向钢板模架第2 部分:对角导柱模架GB/T23563.3-2009 冲模滚动导向钢板模架第3 部分:中间导柱模架GB/T23563.4-2009 冲模滚动导向钢板模架第4 部分:四导柱模架GB/T23564.1-2009 冲模滚动导向钢板上模座第1 部分:后侧导柱上模座GB/T23564.2-2009 冲模滚动导向钢板上模座第2 部分:对角导柱上模座GB/T23564.3-2009 冲模滚动导向钢板上模座第3 部分:中间导柱上模座GB/T23564.4-2009 冲模滚动导向钢板上模座第3 部分:中间导柱模架GB/T23565.1-2009 冲模滚动导向钢板模架第1 部分:后侧导柱模架GB/T23565.2-2009 冲模滚动导向钢板模架第2 部分:对角导柱模架GB/T23565.3-2009 冲模滚动导向钢板模架第3 部分:中间导柱模架GB/T23565.4-2009 冲模滚动导向钢板模架第4 部分:四导柱模架GB/T23566.1-2009 冲模滚动导向钢板上模座第1 部分:后侧导柱上模座GB/T23566.2-2009 冲模滚动导向钢板上模座第2 部分:对角导柱上模座GB/T23566.3-2009 冲模滑动导向钢板上模座第3 部分:中间导柱上模座GB/T2851-2008 冲模滑动导向模架GB/T2852-2008 冲模滚动导向模架GB/T2855.1-2008 冲模滑动导向模座 1 部分: 上模座GB/T2855.2-2008 冲模滑动导向模座 2 部分:下模座GB/T2856.1-2008 冲模滚动导向模座 1 部分:上模座GB/T2856.2-2008 冲模滚动导向模座 2 部分:下模座GB/T2861.10-2008 冲模导向装置第10 部分:垫圈GB/T2861.11-2008 冲模导向装置第11 部分:压板GB/T2861.1-2008 冲模导向装置GB/T2861.2-2008 冲模导向装置GB/T2861.3-2008 冲模导向装置GB/T2861.4-2008 冲模导向装置GB/T2861.5-2008 冲模导向装置GB/T2861.6-2008 冲模导向装置GB/T2861.7-2008 冲模导向装置GB/T2861.8-2008 冲模导向装置第1 部分:滑动导向导柱第2 部分:滚动导向导柱第3 部分:滑动导向导套第4 部分:滚动导向导套第5 部分:钢球保持圈第6 部分:圆柱螺旋压缩弹簧第7 部分:滑动导向可卸导柱第8 部分:滚动导向可卸导柱GB/T2861.9-2008 冲模导向装置第9 部分:衬套GB/T35666.4-2009 冲模滑动导向钢板上模座第4 部分:四导柱上模座GB/T8845-2006 冲模术语GB 2863.1-81 冷冲模凸、凹模A 型圆凸模GB 2863.2-81 冷冲模凸、凹模B 型圆凸模GB 2863.3-81 冷冲模凸、凹模快换圆凸模GB 2863.4-81 冷冲模凸、凹模圆凹模GB 2863.5-81 冷冲模凸、凹模带肩圆凹模GB 2858.4-81 冷冲模模板圆形凹模板GB 2866.1-81 冷冲模挡料和弹顶装置始用挡料装置GB 2866.2-81 冷冲模挡料和弹顶装置弹簧芯柱GB 2866.3-81 冷冲模挡料和弹顶装置弹簧侧压装置GB 2866.4-81 冷冲模挡料和弹顶装置侧压簧片GB 2866.5-81 冷冲模挡料和弹顶装置弹簧弹顶挡料装置GB 2866.6-81 冷冲模挡料和弹顶装置扭簧弹顶挡料装置GB 2866.7-81 冷冲模挡料和弹顶装置橡胶弹顶挡料销GB 2866.8-81 冷冲模挡料和弹顶装置回带式挡料装置GB 2866.9-81 冷冲模挡料和弹顶装置钢球弹顶装置GB 2866.10-81 冷冲模挡料和弹顶装置弹簧弹顶装置GB 2866.11-81 冷冲模挡料和弹顶装置固定挡料销GB 2864.1-81 冷冲模导正销A 型导正销GB 2864.2-81 冷冲模导正销B 型导正销GB 2864.3-81冷冲模导正销C型导正销GB 2864.4-81 冷冲模导正销D 型导正销GB 2862.1-81 冷冲模模柄压入式模柄GB 2862.2-81 冷冲模模柄旋入式模柄GB 2862.3-81 冷冲模模柄凸缘模柄GB 2862.4-81 冷冲模模柄槽形模柄GB 2862.5-81 冷冲模模柄通用模柄GB 2862.6-81 冷冲模模柄浮动模柄GB 2862.7-81冷冲模模柄推入式活动模柄GB/T2851.1-90 冲模滑动导向模架对角导柱模架GB/T2851.3-90 冲模滑动导向模架GB/T2851.4-90 冲模滑动导向模架后侧导柱模架后侧导柱窄形模架GB/T 2851.5-90 冲模滑动导向模架中间导柱模架GB/T2851.6-90 冲模滑动导向模架中间导柱圆形模架GB/T2851.7-90 冲模滑动导向模架四导柱模架GB/T2852.1-90 冲模滚动导向模架对角导柱模架GB/T2852.2-90 冲模滚动导向模架GB/T2852.3-90 冲模滚动导向模架中间导柱模架四导柱模架GB/T2852.4-90 冲模滚动导向模架后侧导柱模架GB/T2855.1-90 冲模滑动导向模座对角导柱上模座GB/T2855.2-90 冲模滑动导向模座对角导柱下模座GB/T2855.5-90 冲模滑动导向模座后侧导柱上模座GB/T2855.6-90 冲模滑动导向模座GB/T2855.7-90 冲模滑动导向模座后侧导柱下模座后侧导柱窄形上模座GB/T2855.8-90 冲模滑动导向模座后侧导柱窄形下模座GB/T2855.9-90 冲模滑动导向模座中间导柱上模座GB/T2855.10-90 冲模滑动导向模座中间导柱下模座GB/T2855.11-90 冲模滑动导向模座中间导柱圆形上模座GB/T2855.12-90 冲模滑动导向模座中间导柱圆形下模座GB/T2855.13-90 冲模滑动导向模座GB/T2855.14-90 冲模滑动导向模座四导柱上模座四导柱下模座GB/T2856.1-90 冲模滚动导向模座对角导柱上模座GB/T2856.2-90 冲模滚动导向模座对角导柱下模座GB/T2856.3-90 冲模滚动导向模座中间导柱上模座GB/T2856.4-90 冲模滚动导向模座中间导柱下模座GB/T2856.5-90 冲模滚动导向模座四导柱上模座GB/T2856.6-90 冲模滚动导向模座四导柱下模座GB/T2856.7-90 冲模滚动导向模座后侧导柱上模座GB/T2856.8-90 冲模滚动导向模座后侧导柱下模座GB2857.1-81 冷冲模通用模座带柄圆形上模座带柄矩形上模座GB2857.2-81 冷冲模通用模座GB2857.3-81 冷冲模通用模座钢板模座GB2857.4-81 冷冲模通用模座模座GB2857.5-81 冷冲模通用模座 A 型下模座GB2857.6-81 冷冲模通用模座B 型下模座GB2857.7-81 冷冲模通用模应C 型下模座GB2857.8-81 冷冲模通用模座弯曲模下模座二)、相关行业标准:JB/T5825-2008 冲模圆柱头直杆圆凸模JB/T5826-2008 冲模圆柱头缩杆圆凸模JB/T5827-2008 冲模60°锥头直杆圆凸模JB/T5828-2008 冲模60°锥头缩杆圆凸模JB/T5829-2008 冲模球锁紧圆凸模JB/T5830-2008 冲模圆凸模JB/T6058-1992 冲模用钢及其热处理技术条件JB/T6499.1-1992 切边模导柱JB/T6499.2-1992 切边模导套JB/T7643.1-2008 冲模模板JB/T7643.2-2008 冲模模板JB/T7643.3-2008 冲模模板JB/T7643.4-2008 冲模模板JB/T7643.5-2008 冲模模板第1 部分:矩形凹模板第2 部分:矩形固定板第3 部分:矩形垫板第4 部分:圆形凹模板第5 部分:圆形固定板JB/T7643.6-2008冲模模板第6部分:圆形垫板JB/T7644.1-2008冲模单凸模模板JB/T7644.2-2008冲模单凸模模板JB/T7644.3-2008冲模单凸模模板JB/T7644.4-2008冲模单凸模模板JB/T7644.5-2008冲模单凸模模板JB/T7644.6-2008冲模单凸模模板JB/T7644.7-2008冲模单凸模模板JB/T7644.8-2008冲模单凸模模板JB/T7645.1-2008冲模导向装置JB/T7645.2-2008冲模导向装置JB/T7645.3-2008冲模导向装置JB/T7645.4-2008冲模导向装置JB/T7645.5-2008冲模导向装置JB/T7645.6-2008冲模导向装置JB/T7645.7-2008冲模导向装置JB/T7645.8-2008冲模导向装置JB/T7646.1-2008J B/T7646.2-2008第1 部分:单凸模固定板第2 部分:单凸模垫板第3 部分:偏装单凸模固定板第4 部分:偏装单凸模垫板第5 部分:球锁紧单凸模固定板球锁紧单凸模垫板第7 部分:球锁紧偏装单凸模固定板第8 部分:球锁紧偏装单凸模垫板第1 部分:A 型小导柱第2 部分:B 型小导柱第3 部分:小导套第4 部分:压板固定式导柱第5 部分:压板固定式导套第6 部分:压板第7 部分:导柱座第8 部分:导套座冲模模柄第1 部分:压入式模柄冲模模柄第2 部分:旋入式模柄冲模模柄第3部分:凸缘模柄JB/T7646.3-2008JB/T7646.4-2008冲模模柄第4部分:槽形模柄JB/T7646.5-2008冲模模柄第5部分:浮动模柄JB/T7646.6-2008冲模模柄第6部分:推入式活动模柄JB/T7647.1-2008冲模导正销第1部分:A型导正销JB/T7647.2-2008冲模导正销第2部分:B型导正销JB/T7647.3-2008冲模导正销第3部分:C型导正销JB/T7647.4-2008冲模导正销第4部分:D型导正销JB/T7648.1-2008冲模侧刃和导料装置JB/T7648.2-2008 冲模侧刃和导料装置第1 部分:侧刃第2 部分:A 型侧刃挡块JB/T7648.3-2008冲模侧刃和导料装置第3 部分:B 型侧刃挡块JB/T7648.4-2008冲模侧刃和导料装置第4 部分:C 型侧刃挡块JB/T7648.5-2008冲模侧刃和导料装置JB/T7648.6-2008冲模侧刃和导料装置JB/T7648.7-2008 冲模侧刃和导料装置第5 部分:导料板第6 部分:承料板第7 部分:A 型抬料销JB/T7648.8-2008冲模侧刃和导料装置第8 部分:B 型抬料销JB/T7649.10-2008冲模挡料和弹顶装置第10 部分:固定挡料销JB/T7649.1-2008冲模挡料和弹顶装置第1 部分:始用挡料装置JB/T7649.2-2008冲模挡料和弹顶装置第2 部分:弹簧芯柱JB/T7649.3-2008冲模挡料和弹顶装置第3 部分:弹簧侧压装置JB/T7649.4-2008冲模挡料和弹顶装置JB/T7649.5-2008 冲模挡料和弹顶装置JB/T7649.6-2008 冲模挡料和弹顶装置JB/T7649.7-2008 冲模挡料和弹顶装置JB/T7649.8-2008 冲模挡料和弹顶装置JB/T7649.9-2008 冲模挡料和弹顶装置JB/T7650.1-2008 冲模卸料装置第JB/T7650.2-2008 冲模卸料装置第JB/T7650.3-2008 冲模卸料装置第JB/T7650.4-2008 冲模卸料装置第JB/T7650.5-2008 冲模卸料装置第JB/T7650.6-2008 冲模卸料装置第JB/T7650.7-2008 冲模卸料装置第JB/T7650.8-2008 冲模卸料装置第JB/T7651.1-2008 冲模废料切刀第JB/T7651.2-2008 冲模废料切刀第JB/T7652.1-2008 冲模限位支承装置JB/T7652.2-2008 冲模限位支承装置JB/T7653-2008 冲模零件技术条件JB/T8050-2008 冲模模架技术条件1 部分: 带肩推杆2 部分: 带螺纹推杆3 部分: 顶杆4 部分: 顶板5 部分: 圆柱头卸料螺钉6 部分: 圆柱头内六角卸料螺钉7 部分: 定距套件8 部分: 调节垫圈1 部分:圆废料切刀2 部分:方废料切刀第一部分:支承套件第一部分:限位柱第4 部分:侧压簧片第5 部分:弹簧弹顶挡料装置第6 部分:扭簧弹顶挡料装置第7 部分:回带式挡料装置第8 部分:钢珠弹顶装置第9 部分:活动挡料销JB/T8070-2008 冲模模架零件技术条件JB/T8071-2008 冲模模架精度检查三、冲压模具的设计流程(一)、冲压模具的设计流程:1 、冲压件的工艺性分析。

冲模制作规范

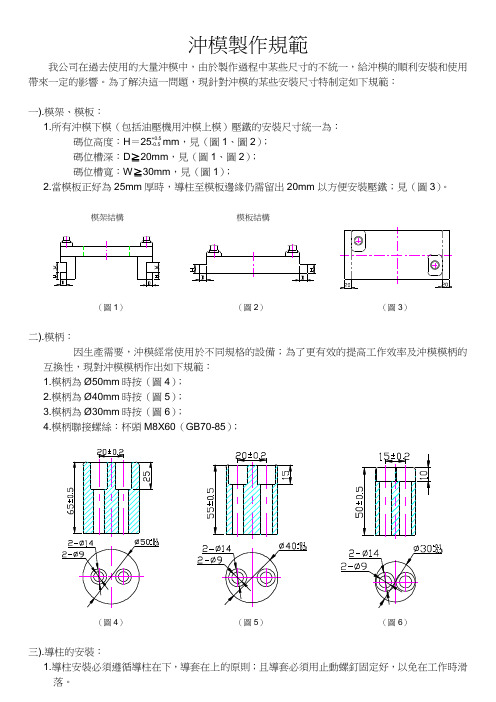

沖模製作規範我公司在過去使用的大量沖模中,由於製作過程中某些尺寸的不統一,給沖模的順利安裝和使用帶來一定的影響。

為了解決這一問題,現針對沖模的某些安裝尺寸特制定如下規範:一).模架、模板:1.所有沖模下模(包括油壓機用沖模上模)壓鐵的安裝尺寸統一為:mm,見(圖1、圖2);碼位高度:H=25+0.5-0.5碼位槽深:D≧20mm,見(圖1、圖2);碼位槽寬:W≧30mm,見(圖1);2.當模板正好為25mm厚時,導柱至模板邊緣仍需留出20mm以方便安裝壓鐵;見(圖3)。

模架結構模板結構(圖1)(圖2)(圖3)二).模柄:因生產需要,沖模經常使用於不同規格的設備;為了更有效的提高工作效率及沖模模柄的互換性,現對沖模模柄作出如下規範:1.模柄為Ø50mm時按(圖4);2.模柄為Ø40mm時按(圖5);3.模柄為Ø30mm時按(圖6);4.模柄聯接螺絲:杯頭M8X60((圖4)(圖5)(圖6)三).導柱的安裝:1.導柱安裝必須遵循導柱在下,導套在上的原則;且導套必須用止動螺釘固定好,以免在工作時滑落。

2.當模具採用四根導柱或兩根導柱對角佈置時,導柱必須採用非對稱安裝;以免裝模時出錯而損壞模具。

3.注意導柱,導套的放置與機上碼槽的位置關系。

四).工件放置:為了使工件在脫手狀態下能以正確的姿態置於工位上,沖模在原件的錘頭位置必須安裝可調輔助支撐。

五).卸料機構:1.卸料板與聯接螺絲的聯接必須採用山打螺絲,且卸料板要平衡。

2.盡量採用機上頂出機構卸料。

六).限位裝置:1.油壓機所用沖模的限位塊(柱)當採用兩根結構時,每根橫截面不得小於12X12mm(Ø25mm);當用四根時,可適當減小。

注:1.沖模交貨時,必須附沖模驗收報告。

2.接收時,一定要簽收驗收報告。

附件:附件1:《沖模驗收報告》附件2:《J23-10沖床底板》附件3:《J23-16沖床底板》附件4:《J23-16B沖床底板》附件5:《J23-35沖床底板》附件6:《Y28-40油壓機頂板》附件7:《Y28-40油壓機底板》附件8:《Y28-60油壓機頂板》附件9:《Y28-60油壓機底板》附件1:沖模驗收報告編號:RD-3-XXXX。

冲模设计标准

冲模设计标准一、引言冲模是工业生产中常用的模具之一,主要用于冲压各种金属板材,制造各种形状的零件。

冲模设计是冲压工艺的重要环节,其设计标准直接影响到冲压件的质量、生产效率和模具寿命。

本文将介绍冲模设计标准的重要性、主要内容以及应用情况。

二、冲模设计标准的重要性冲模设计标准的重要性主要体现在以下几个方面:1.提高冲压件质量:合理的冲模设计标准能够保证冲压件的质量和精度,减少产品缺陷和不良率,提高生产效率和产品质量。

2.降低生产成本:遵循冲模设计标准可以减少模具制造的难度和时间,降低模具制造成本,同时提高模具的可靠性和使用寿命,减少维修和更换模具的频率和成本。

3.促进标准化和互换性:制定统一的冲模设计标准,可以使不同厂家、不同地区生产的模具实现标准化和互换性,方便企业之间的协作和交流。

4.提升产业形象和发展水平:建立完善的冲模设计标准体系,有助于提升整个行业的技术水平和产业形象,促进产业的健康发展。

三、冲模设计标准的主要内容冲模设计标准的主要内容包括以下几个方面:1.模具材料选择标准:根据冲压件的材料、厚度、生产批量以及模具寿命要求,选择合适的模具材料,如钢材、硬质合金等。

同时,要制定相应的材料质量标准和检测方法。

2.模具结构设计标准:根据冲压工艺要求和生产批量,设计合理的模具结构,包括凹模、凸模、卸料板、固定板等部件的结构形式、尺寸参数、配合精度等方面。

同时,要制定相应的结构设计规范和检测标准。

3.模具制造工艺标准:制定模具制造过程中的各项工艺标准和规范,包括加工设备、加工方法、工艺参数等方面,以确保模具加工质量和精度。

同时,要建立相应的工艺审查和验证制度。

4.模具装配调试标准:制定模具装配和调试的工艺流程、技术要求和检测标准,以确保模具装配质量和性能。

同时,要规定相应的装配调试记录和档案管理制度。

5.模具维修保养标准:制定模具维修保养的流程、周期、技术要求和操作规范,以确保模具的正常运行和使用寿命。

冲孔模具 设计标准

冲孔模具设计标准冲孔模具的设计标准包括以下方面:1. 冲头:必须使用带顶针的类型。

2. 脱料板:材质一般用A3,固定方式如结构简图所示,导柱导套品牌按客户要求选择。

为防止活动工件(比如弹簧)从模具中飞出造成伤害,脱料板周边需要加防护角铁。

3. 压料板:起压料作用,作用于料片上防止产品变形。

4. 弹簧:是模具中广泛应用的弹性零件,主要用于卸料、压料、推件及顶出等功能。

长度选择应保证开模状态下预压缩2mm左右,闭模状态弹簧压缩量小于或等于最大压缩量。

冲孔模和成形模用绿色弹簧,如有特殊需要,可考虑其它规格。

弹簧规格优先选用Φ25,特殊情况可选用其它规格。

弹簧孔中心到距离约等于弹簧外径,与其它弹簧孔保持实际壁厚大于5MM。

弹簧排列优先考虑受力重点部位,然后再考虑整体受力均衡性。

5. 下模入子:固定在下模板内,正面不能倒角,其品牌按客户要求使用。

6. 球锁冲头:需要快拆,在不影响脱料板强度的情况下,优先选择快拆球锁座子。

7. 冲裁间隙:按结构通用标准()冲裁间隙做。

在客户没有特殊要求的前提下,冲头在脱料板的间隙放。

冲头进入凹模5-8MM(特殊情况下请部门负责人确认)。

8. 等高套筒:规格一般有M6、M8、M10三种。

综合考量活动板大小以及受力状况,一般优先选用M8,考量模板大小可选用M6、M10。

根据活动板行程,及相关板厚决定套筒长度。

一般排完等高筒后再排其它五金件。

优先考虑受力重点部位,其次考虑受力均衡性。

这些标准是根据一般的实践经验和行业规范总结出来的,具体的设计要求可能会根据实际的应用场景和客户需求有所不同,建议根据具体情况进行设计调整。

冲压模具设计规范

冲压模具设计规范

一、技术要求

1、模具加工精度要求

根据被冲片的尺寸和形状,冲压模具的加工精度应高于单位被冲片的尺寸允许偏差值。

2、安装位置要求

1)模具的安装位置应能满足冲压过程中被冲片的移动、弯曲和偏转等要求。

2)冲压模具的安装位置要符合模具本身结构特性的要求,如较大的连接件等。

3、设计要求

1)冲压模具的开动和停止应能稳定可靠,冲击力应能均匀分散。

2)对于较大型的冲压模具,应采用多点位置安装的方式,以达到均固的效果。

3)冲压模具的结构应能考虑冲压过程中被冲片反弹,扭曲和偏移的问题,确保正常冲压,减少模具损坏的可能。

4)冲压模具的结构应考虑冲压过程中的断层、弯曲和切缝等复杂问题,以确保被冲片的稳定性。

二、材料要求

1、原材料要求

1)冲压模具原材料应根据被冲片的材料特性、冲压工艺及模具的使用

寿命等因素确定,一般采用合金钢等。

2)冲压模具的原材料应考虑冲压过程中对其断裂、变形、冲击力以及

模具热处理等要求。

3)冲压模具的原材料质量应符合国家标准要求,保证模具的正常使用。

2、表面处理要求

冲压模具的表面处理要根据不同应用环境确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲模设计制作标准及流程

规范编号

ECN. No.

REV.

X1

PAGE

1/9

二、模具基本结构及基本编码原则

1.模具基本结构侧视图

2.基本编码原则(图纸存放次序亦参照此规范)

CODE NO TITLE

M01A MAINTENANCE

B01A B.O.M.

P**A(从20开始编工站号) PUNCH OR PUNCH INSERT

P04A PUNCH PLATE

P02A BACKING (P) PLATE

P01A DIE (P) SET

CODE NO TITLE

S**A(从20开始编工站号) STRIPPER INSERT

S05A STOPPER PLATE

S03A SUB BUSH

S01A STRIPPER PLATE

D**A(从20开始编工站号) DIE INSERT

SUBJECT

冲模设计制作标准及流程

规范编号

ECN. No.

REV.

X1

PAGE

3/9

3.铺料带,画出冲子图(包含stripper layout及成形侧视图)

3.1.设计下料冲子:

3.1.1注意跳屑的产生

3.1.2注意重复切

3.1.3注意冲子及刀口加工可行性

3.1.4各冲子可依冲切次序编号

3.1.5.所决定的刀口形状,尽量用愈少愈简单的冲子与刀口冲制

S01A 20.000 MM SKD11(超深冷处理)

D05A 20.000 MM SKD11(超深冷处理)

D03A 15.000 MM SKD11

D01A 55.0 MM S45C

三、新模设计标准步骤

1.端子展开

1.1.注意端子下料后的延展

1.2.成形展开的连续性

1.3.材料的压延方向

2.按照成形步骤排出成形分解图

3.1.11.冲子与剥料镶件间隙一般为0.003/SIDE

3.1.12.冲子与刀口间隙一般为材料厚的4%~6%

3.1.13.剥料镶件与剥料板配合间隙一般为0

3.1.14.下模活动件与下模板间隙一般为0.01/SIDE

SUBJECT

冲模设计制作标准及流程

规范编号

ECN. No.

REV.

X1

PAGE

4/9

D05A DIE PLATE

D03A BACKING (D) PLATE

D01A DIE (D) SET

A03A PROGRESSIVE (P) DIE

A02A PROGRESSIVE (D) DIE

A01A PROGRESSIVE (P&D) DIE

L03A STRIPPER LAYOUT

L02A ARRANGE

L01A FINAL FORMING

SUBJECT

冲模设计制作标准及流程

规范编号

ECN. No.

REV.

X1

PAGE

2/9

3.模板厚度及材质一般标准:

P01A 58.0 MM S45C

P02A 13.000 MM SKD11

P04A 15.000 MM SKD11(超深冷处理)

S05A 8.950 MM SKD11

3.2制作stripper layout:

4.排列工站,画出工站排列图

SUBJECT

冲模设计制作标准及流程

规范编号

ECN. No.

REV.

X1

PAGE

5/9

5.从标准图库中调出标准模座,并插入画好的料带图

6.画好导料板及其它标准件(即整张组立图)

7.分拆模板及零件(注意不要漏拆及各工站零件的间隙搭配)

8.件号注明后插入标准图框及尺寸表注(参考冲压图面规范)

9.建立BOM表连同所有图面核定后入资料库存档

SUBJECT

冲模设计制作标准及流程

规范编号

ECN. No.

REV.

X1

PAGE

9/9

七、一般性标准件

*参考标准件资料库

3.1.6.刀口避免分得太细至固定困难或无法固定

3.1.7.下料次序尽量由小到大,由里到外

3.1.8.打Dimple、Mark及V-cut等会造成料带偏移,故因排在冲制圆孔前

3.1.9.如有侧切动作,侧切量应为材料厚度的两倍以上

3.1.10.冲子与固定板间隙一般为0.005/SIDE(适用于冲子固定座)