CNC加工中心-精加工切削参数计算表

加工中心切削参数表

加工中心切削参数表CNC加工切削刀具参数⑴一般大小的钢料开粗时尽量选用Φ30R5,较大型的钢料尽量选用Φ63R6;⑶铜公2D外形光刀,高度50mm以下选用M12刀具;高度在50-70mm 之间,选用M16刀具;高度在70-85mm之间,选用M20;高度在85-120mm 之间,选用M25;超过120mm以上用Φ25R0.8、Φ32R0.8飞刀把加工;⑷较平坦的曲面或较高的外形曲面尽量选用Φ20R4、Φ25R5、Φ40R6作为光刀刀具;5. 钢料开粗时,Z下刀量0.5-0.7mm。

铜料开粗时Z下刀量1.0-1.5mm(内部开粗1.0mm,基准边开粗1.5mm)6. 平行式精铣时,ma×imum stepover按“精加工平行式最佳等高参数表”来设定。

精铣前余留量尽量留小点,钢料0.10—0.2mm。

铜料0.2--0.5mm。

不要使用R刀精锣面积大的平面8. 快速下刀至3mm高度使用F速下刀(相对加工深度)正常下刀F 速一律300mm/m,有螺旋下刀和外部进刀的Z下刀F速一律是900 mm/ m,有踩刀地方的Z下刀F速一律150mm/m,内部快速移动F 速一律是6500mm/m(必须走G01)。

9. 使用Φ63R6、Φ40R6、Φ30R5飞刀开粗时,余量留单边0.8mm,不能出现踩刀现象,不能使用Φ63R6加工范围较小的内型框。

挖槽开完粗后,要使用同一把刀具,将较大的平面再加工,保证底部留0.2mm余量,方便下一把刀具可以直接精加工工件底部。

10. 精铣前必须先用较小直径的刀将角位的余量粗清角,无法清角的地方,必须做曲面挡住,避免精铣时角位余量过多导致刀具损坏2、在二次开组选用参考刀具易造成过切或撞刀" R; _, b2 g q0 ^& f解决方法﹕在选用参考刀具时我们应当设置参考的刀具S" w+ N: m$ h) g! 比实际上一把刀具的直径大2~~3MM 牛鼻刀9 @( k* |/ z# q0 L/ S的话也要比之前的R角设置大点。

加工中心切削参数表

底刃切削

不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削

1500 -0.025--0.047 高速推荐侧刃切削

13000 -0.025--0.047 高速推荐侧刃切削

60 -0.025--0.047 高速推荐侧刃切削

0.81 -0.025--0.047 高速推荐侧刃切削

9

-0.025--0.047 高速推荐侧刃切削

0.06 -0.025--0.047 高速推荐侧刃切削

0.06 -0.025--0.047 高速推荐侧刃切削

1500 -0.025--0.047 高速推荐侧刃切削

13000 -0.025--0.047 高速推荐侧刃切削

60 -0.025--0.047 高速推荐侧刃切削

0.81 -0.025--0.047 高速推荐侧刃切削

高速切削 刀具精度

侧刃切削

15 -0.025--0.047 高速推荐侧刃切削

刀具直径

E2 E2 E2 E2 E2 E2 E3 E3 E3 E3 E3 E3 E4 E4 E4 E4 E4 E4 E5 E5 E5 E5 E5 E5

种类

高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层 高速涂层

(完整word)加工中心刀具切削参数

加工中心刀具切削参数

CNC加工应分为低速加工和高速加工两大类,普通机是指机床转数8000转以内的机床,高速机是指转数能超过12000转的机床,介于8000—12000之间的机床叫准高速机,此参数只针对普通机。

CNC加工工艺习惯上分三类,开粗,中光(半精),光刀(精铣),一般以为开粗宜用较大刀具(飞刀和端铣刀)并用较大的切削深度和步距(重切削),以求快速大量的去除材料.光刀则以轻切削(小切深,,小步距)配合较高转数和进给运行,以求得完美的表面精度。

光平面用端铣刀(或圆角刀)和飞刀,光垂直壁用端铣刀,光曲面用球刀(或圆角刀).

在加工过程中,应根据被加工零件的材料硬度,选用适当的刀具,如塑胶,木料等可选用国产的白钢刀。

铜,铝材以及硬度在洛氏38度以内的钢材(如45号钢,王牌料)应选用进口的钢刀及国产优质的钢刀。

硬度较大的材料(如淬硬模具钢)应优先选用合金刀,镀钛刀或钨钢刀。

本参数针对普通CNC机床,针对开粗和光刀分别对各种刀具加以说明(飞刀,白钢,端铣刀,钨钢平铣刀,白钢球刀,钨钢球刀)。

因加工素材繁多,本表仅以富有代表性的铝合金,45号钢,不锈钢加以说明。

表一(飞刀开粗以45号钢为例)

表二(进口白钢平刀开粗铝合金 45号钢)

表三(白钢球刀光刀铝合金 45号钢)

表四(钨钢球刀光面 45号钢不锈钢)

表五(钨钢平刀光刀 45号钢不锈钢)

表六(白钢平刀光刀铝合金 45号钢)。

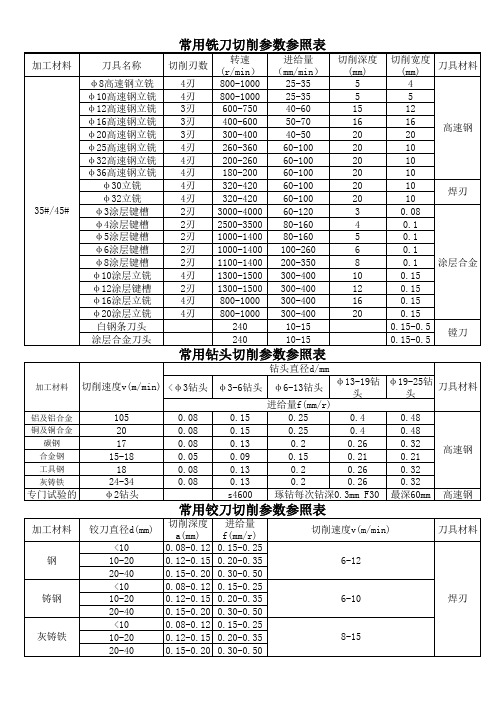

(完整版)加工中心新刀具常用切削参数参照表1

常用圆鼻刀切削参数参照表

加工材料 ZG275-485H

35#/45#

刀具名称

φ16圆鼻刀 φ20圆鼻刀 φ25圆鼻刀 φ25圆鼻刀 φ40圆鼻刀 φ40圆鼻刀 φ63圆鼻刀 φ63圆鼻刀 φ25圆鼻刀 φ32圆鼻刀 φ40圆鼻刀

用途

精加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 粗加工 粗加工

专门试验的

φ2钻头

s4600 琢钻每次钻深0.3mm F30 最深60mm 高速钢

常用铰刀切削参数参照表

加工材料 钢

铰刀直径d(mm)

<10 10-20

切削深度 进给量 a(mm) f(mm/r)

0.08-0.12 0.15-0.25 0.12-0.15 0.20-0.35

切削速度v(m/min) 6-12

2刃 1100-1400 200-350

8

0.1 0.1 涂层合金

φ10涂层立铣

4刃 1300-1500 300-400

10

0.15

φ12涂层键槽

2刃 1300-1500 300-400

12

0.15

φ16涂层立铣

4刃 800-1000 300-400

16

0.15

φ20涂层立铣

4刃 800-1000 300-400

800

60

800

20

700

50

400

60

400

80

120

40-50

120

40-50

用途

钻孔 扩孔 钻孔 钻孔 扩孔 精铰孔 精铰孔

切削宽度 (mm)

刀具材料

高速钢 合金 高速钢 高速钢 高速钢 合金 焊刃

加工中心刀具切削参数

加工中心刀具切削参数

CNC加工应分为低速加工和高速加工两大类,普通机是指机床转数8000转以内的机床,高速机是指转数能超过12000转的机床,介于8000—12000之间的机床叫准高速机,此参数只针对普通机。

CNC加工工艺习惯上分三类,开粗,中光(半精),光刀(精铣),一般以为开粗宜用较大刀具(飞刀和端铣刀)并用较大的切削深度和步距(重切削),以求快速大量的去除材料。

光刀则以轻切削(小切深,,小步距)配合较高转数和进给运行,以求得完美的表面精度。

光平面用端铣刀(或圆角刀)和飞刀,光垂直壁用端铣刀,光曲面用球刀(或圆角刀)。

在加工过程中,应根据被加工零件的材料硬度,选用适当的刀具,如塑胶,木料等可选用国产的白钢刀。

铜,铝材以及硬度在洛氏38度以内的钢材(如45号钢,王牌料)应选用进口的钢刀及国产优质的钢刀。

硬度较大的材料(如淬硬模具钢)应优先选用合金刀,镀钛刀或钨钢刀。

本参数针对普通CNC机床,针对开粗和光刀分别对各种刀具加以说明(飞刀,白钢,端铣刀,钨钢平铣刀,白钢球刀,钨钢球刀)。

因加工素材繁多,本表仅以富有代表性的铝合金,45号钢,不锈钢加以说明。

表一(飞刀开粗以45号钢为例)

表二(进口白钢平刀开粗铝合金 45号钢)

表三(白钢球刀光刀铝合金 45号钢)

表四(钨钢球刀光面 45号钢不锈钢)

表五(钨钢平刀光刀 45号钢不锈钢)

表六(白钢平刀光刀铝合金 45号钢)。

CNC加工切削参数表

備註:

1.以上參數主要針對銅材(電極銅)設定,不適合其他材質.

2.球刀加工步距以表面粗糙度作为标准(祥見注解).

3.筋條精加工程序F以正常值的40%为參考,Ap以正常值的50%为參考.

4.標注La\Lb為安全值,如超出安全刃長和刀長則F以正常70%為參考.

5.此參數為永進機床參數,牧野機床S和F可以1.5~2倍的正常值為參考,原則上保證S和F的正比變化.

6.預留給精加工程式的餘量以0.05~0.2mm為宜,如留量過大,須考慮增加中加工或以正常F的70%為參考.

7.以上粗加工參數以等高加工模式為依據,精加工標注"側刃〞以側面加工模式為依據,標注〞平面〞以平面加工模式為依據 球刀以投影加工模式為依據,其他則以等高加工為依據.。

CNC加工中心切削参数表

粗加工参数指材料 硬度在HRC30-50, 对于低0-50, 对于低于此硬度的 材料,切深可增大

刀长在200以下 刀长在200以下 刀长在200以下 刀长在200以下 刀长在200以下 刀长在200以下 刀长在160以下 刀长在160以下 刀长在160以下 刀长在160以下 刀长在160以下 刀长在160以下 刀长160-250 刀长160-250 刀长160-250 刀长160-250 刀长160-250 刀长160-250 刀长250-350 刀长250-350 刀长250-350 刀长250-350 刀长250-350 刀长250-350

0.8-2 36 1800 700-1000 4800 72 0.6 36 1800 1000 4800 72 0.5 36 800 1000 4800 72

0.3 0.5 1400 1400 600 0.225 0.3 0.5 1400 1200 600 0.225 0.3 0.5 1000 1200 600 0.225

E25R0.8 E25R0.8 E25R0.8 E25R0.8 E25R0.8 E25R0.8 E32R0.8 E32R0.8 E32R0.8 E32R0.8 E32R0.8 E32R0.8 E25R5 E25R5 E25R5 E25R5 E25R5 E25R5 E32R6 E32R6 E32R6 E32R6 E32R6 E32R6

普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通 普通

aa(mm) ar(mm) F(mm/min) S(转/min) 寿命(min) 金属去除率 aa(mm) ar(mm) F(mm/min) S(转/min) 寿命(min) 金属去除率 aa(mm) ar(mm) F(mm/min) S(转/min) 寿命(min) 金属去除率

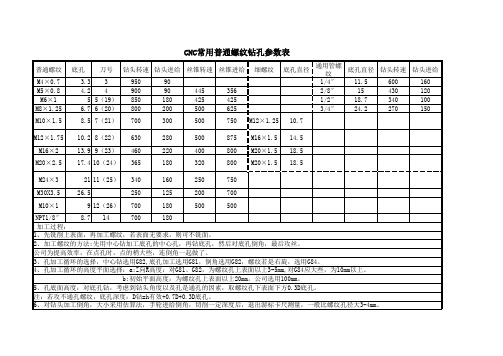

CNC数控机床、加工中心钻孔、攻丝切削参数表

M16×2

13.9 9(23) 460

220

400

800 M20×1.5 18.5

M20×2.5 17.4 10(24) 365

180

320

800 M20×1.5 18.5

M24×3

21 11(25) 340

160

250

750

M30X3.5

26.5

250

125

200

700

M10×1

9 12(26) 700

通用管螺 纹

1/4″ 2/8″ 1/2″ 3/4″

底孔直径

11.5 15

18.7 24.2

ቤተ መጻሕፍቲ ባይዱ

钻头转速

600 430 340 270

钻头进给

160 120 100 150

8.5 7(21) 700

300

500

750 M12×1.25 10.7

M12×1.75 10.2 8(22) 630

280

500

875 M16×1.5 14.5

6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。

7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。

普通螺纹

M4×0.7 M5×0.8 M6×1 M8×1.25

M10×1.5

CNC常用普通螺纹钻孔参数表

底孔 刀号 钻头转速 钻头进给 丝锥转速 丝锥进给

3.3 3

950

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

以下仅供参考

1.一般的选择原则是中等的每刃进给量,较小的轴向切深

p ,适当的径向切深

e

,高的切削速度。

2.使用球刀的切削速度要高于平刀的切削速度。

3.刀具的伸出长度不能超过直径的4倍,刀具过长切削参数需往下调整

4.适用刀具直径:D4-D12

高速铣削加工用量的确定主要考虑加工效率、加工表面质量、刀具磨损以及加工成本。

不同刀具加工不同工件材料时,加工用量会有很大差异,目前尚无完整的加工数据,可根据实际选用的刀具和加工对象参考刀具厂商提供的加工用量选择。

二、切削速度的计算

Vc=(π*D*S)/1000

Vc:线速度(m/min) π:圆周率D:刀具直径(mm)

S:转速(rpm)

例题. 使用Φ25的铣刀Vc为(m/min)25 求S=rpm

Vc=πds/1000

25=π*25*S/1000

S=1000*25/ π*25

S=320rpm

三、进给量(F值)的计算

F=S*Z*Fz

F:进给量(mm/min) S:转速(rpm) Z:刃数

Fz:(实际每刃进给)

例题.一标准2刃立铣刀以2000rpm)速度切削工件,求进给量(F

值)为多少(Fz=

F=S*Z*Fz

F=2000*2*

F=1000(mm/min)。