浮阀塔的设计示例

浮阀塔设计

化工原理课程设计Ⅱ——浮阀塔的选型设计专业班级:姓名:学号:指导教师:成绩:目录前言--------------------------------------------------------1设计任务书------------------------------------------------2 设计计算及验算------------------------------------------3 塔板工艺尺寸计算---------------------------------------------3 塔的流体力学验算---------------------------------------------7 塔板负荷性能图------------------------------------------------9 分析与讨论-----------------------------------------------13 结果列表--------------------------------------------------14化工原理课程设计任务书拟建一浮阀塔用以分离甲醇—水混合物,决定采用F1型浮阀(重阀),是根据以下条件做出浮阀塔的设计计算。

已知条件:要求:1.进行塔的工艺计算和验算2.绘制负荷性能图3.绘制塔板的结构图4.将结果列成汇总表5.分析并讨论前言浮阀塔结构简单,有两种结构型式,即条状浮阀和盘式浮阀,它们的操作和性能基本是一致的,只是结构上有区别,其中以盘式浮阀应用最为普遍。

盘式浮阀塔板结构,是在带降液装置的塔板上开有许多升气孔,每个孔的上方装有可浮动的盘式阀片。

为了控制阀片的浮动范围,在阀片的上方有一个十字型或依靠阀片的三条支腿。

前者称十字架型,后者称V型。

目前因V型结构简单,因而被广泛使用,当上升蒸汽量变化时,阀片随之升降,使阀片的开度不同,所以塔的工作弹性较大。

(完整版)浮阀塔的设计示例

浮阀塔设计示例设计条件拟建一浮阀塔用以分离某种液体混合物,决定采用F1型浮阀(重阀),试按下述条件进行浮阀塔的设计计算。

气相流量V s = 1.27m3/s;液相流量L s = 0.01m3/s;气相密度ρV = 3.62kg/m3;液相密度ρL = 734kg/m3;混合液表面张力σ= 16.3mN/m,平均操作压强p = 1.013×105Pa。

设计计算过程(一)塔径欲求出塔径应先计算出适宜空塔速度。

适宜空塔速度u一般为最大允许气速u F的0.6~0.8倍即:u=(0.6~0.8)u F式中C可由史密斯关联图查得,液气动能参数为:取板间距H T=0.6m,板上液层高度h L=0.083m,图中的参变量值H T-h L=0.6-0.083 =0.517m。

根据以上数值由图可得液相表面张力为20mN/m时的负荷系数C20 =0.1。

由所给出的工艺条件校正得:最大允许气速:取安全系数为0.7,则适宜空塔速度为:由下式计算塔径:按标准塔径尺寸圆整,取D = 1.4m;实际塔截面积:实际空塔速度:安全系数:在0.6~0.8范围间,合适。

(二)溢流装置选用单流型降液管,不设进口堰。

1)降液管尺寸取溢流堰长l w=0.7D,即l w/D=0.7,由弓形降液管的结构参数图查得:A f/A T=0.09,W d/D=0.15因此:弓形降液管所占面积:A f=0.09×1.54=0.139(m2)弓形降液管宽度:W d=0.15×1.4=0.21(m2)验算液体在降液管的停留时间θ,由于停留时间θ>5s,合适。

2)溢流堰尺寸由以上设计数据可求出:溢流堰长l w=0.7×1.4=0.98m采用平直堰,堰上液层高度可依下式计算,式中E近似取1,即溢流堰高:h w=h L-h ow =0.083-0.033=0.05m液体由降液管流入塔板不设进口堰,并取降液管底隙处液体流速u0′= 0.228m/s;降液管底隙高度:浮阀数及排列方式:1)浮阀数初取阀孔动能因数F0 = 11,阀孔气速为:每层塔板上浮阀个数:(个)2)浮阀的排列按所设定的尺寸画出塔板,并在塔板的鼓泡区内依排列方式进行试排,确定出实际的阀孔数。

化工机械设备课程设计浮阀塔的设计

摘要 (2)1 前言 (3)1.1 研究的现状及意义 (3)1.2 设计条件及依据 (6)1.3 设备结构形式概述 (7)2 设计参数及其要求 (9)2.1 设计参数 (9)2.2设计条件 (9)2.3设计简图 (10)3 材料选择 (11)3.1 概论 (11)3.2塔体材料选择 (11)3.3裙座材料的选择 (11)4 塔体结构设计及计算 (12)4.1塔体和封头厚度计算 (12)4.1.1 塔体厚度的计算 (12)4.1.2封头厚度计算 (12)4.2塔设备质量载荷计算 (12)4.3风载荷与风弯矩的计算 (14)4.4地震弯矩的计算 (17)4.4.1地震弯矩的计算 (17)4.4.2偏心弯矩的计算 (18)4.5各种载荷引起的轴向应力 (19)4.6塔体和裙座危险截面的强度与稳定校核 (20)4.6.1塔体的最大组合轴向拉应力校核 (20)4.6.2.塔体和裙座的稳定校核 (21)4.7塔体水压试验和吊装时的应力校核 (22)4.7.1水压试验时各种载荷引起的应力 (22)4.7.2水压试验时应力校核 (23)4.8基础环的设计 (24)4.8.1 基础环尺寸 (24)4.8.2基础环的应力校核 (24)4.8.3基础环的厚度 (25)4.9地脚螺栓计算 (25)4.9.1地脚螺栓承受的最大拉应力 (25)4.9.2地脚螺栓的螺纹小径 (26)符号说明 (27)小结 (30)参考文献 (30)谢辞....................................................................................................................................... 错误!未定义书签。

图纸....................................................................................................................................... 错误!未定义书签。

浮阀塔的设计示例

浮阀塔的设计示例浮阀塔是一种常见的化工设备,用于气体和液体之间的质量传递,尤其是在蒸馏和萃取过程中。

下面是一个浮阀塔的设计示例,重点介绍了它的结构和操作原理。

1.设计目标:本浮阀塔的设计目标是实现高效的质量传递,提高分离效果和产品纯度。

同时,保证设备的安全和可靠性,减少设备的能耗和维护成本。

2.结构设计:该浮阀塔采用垂直立式结构,内部分为多个塔板,每个塔板上安装有浮阀。

塔板之间通过气体和液体的穿孔连接。

在塔顶设置有进料口和出料口,而在塔底则设置有底流液收集器。

此外,还设计了塔壳和塔盖,用于保证设备的结构完整性。

3.操作原理:浮阀塔的操作原理基于浮阀的作用。

浮阀由一个密封球和一个杆连接组成。

当从塔底喷射的气体或液体经过塔板时,浮阀的球会被上升的气体或液体推起,从而打开通道,使气体或液体通过浮阀孔进入上方的塔板。

当上方的塔板上积聚足够的液体时,浮阀球会被液体推下,关闭通道,使液体停留在上方的塔板上。

通过不断重复这个过程,气体和液体之间的质量传递就得以实现。

4.浮阀的设计:浮阀的设计关键是选择合适的密封球和杆的材料,并确定其尺寸和重量。

一般来说,密封球和杆的材料要具有耐腐蚀和耐高温的特性,以满足不同工艺的要求。

此外,密封球的尺寸和重量需要根据气体和液体的流速和密度来确定,以保证浮阀的正常运行。

5.设备的操作与维护:为了确保浮阀塔的高效运行,需要进行定期的检查和维护工作。

首先,要检查浮阀是否正常工作,如有必要,需要更换损坏的浮阀。

其次,要及时清理塔板上的沉积物,以保证通道的畅通。

此外,还需要定期检查塔壳和塔盖的密封性,以防止气体或液体的泄漏。

6.设备的优化改进:针对该浮阀塔的优化改进措施主要包括以下几个方面:一是改善塔板的结构,增加塔板的布置密度,减小气液间的传质距离,从而提高质量传递效果。

二是采用节能技术,如加热和冷凝剂回收,减少能耗和环境污染。

三是引入自动控制系统,实现设备的自动化运行和监控,提高生产效率和安全性。

(完整版)浮阀塔的设计示例

浮阀塔设计示例设计条件拟建一浮阀塔用以分离某种液体混合物,决定采用F1型浮阀(重阀),试按下述条件进行浮阀塔的设计计算.气相流量 Vs = 1.27m3/s;液相流量 Ls= 0。

01m3/s;气相密度ρV = 3.62kg/m3;液相密度ρL= 734kg/m3;混合液表面张力σ= 16.3mN/m,平均操作压强 p = 1.013×105Pa.设计计算过程(一)塔径欲求出塔径应先计算出适宜空塔速度.适宜空塔速度u一般为最大允许气速uF的0.6~0.8倍即: u=(0.6~0.8)uF式中C可由史密斯关联图查得,液气动能参数为:取板间距HT =0。

6m,板上液层高度hL=0。

083m,图中的参变量值HT-hL=0。

6-0。

083 =0.517m。

根据以上数值由图可得液相表面张力为20mN/m时的负荷系数C20=0.1。

由所给出的工艺条件校正得:最大允许气速:取安全系数为0。

7,则适宜空塔速度为:由下式计算塔径:按标准塔径尺寸圆整,取D = 1.4m;实际塔截面积:实际空塔速度:安全系数: 在0。

6~0。

8范围间,合适.(二) 溢流装置选用单流型降液管,不设进口堰。

1)降液管尺寸取溢流堰长lw =0.7D,即lw/D=0。

7,由弓形降液管的结构参数图查得:Af/AT=0。

09,Wd/D=0。

15因此:弓形降液管所占面积:Af=0.09×1.54=0.139(m2)弓形降液管宽度:Wd=0.15×1.4=0。

21(m2)验算液体在降液管的停留时间θ,由于停留时间θ>5s,合适。

2)溢流堰尺寸由以上设计数据可求出:溢流堰长 lw=0。

7×1。

4=0.98m采用平直堰,堰上液层高度可依下式计算,式中E近似取1,即溢流堰高:hw =hL-how=0。

083—0.033=0.05m液体由降液管流入塔板不设进口堰,并取降液管底隙处液体流速u′= 0。

228m/s;降液管底隙高度:浮阀数及排列方式:1)浮阀数初取阀孔动能因数F= 11,阀孔气速为:每层塔板上浮阀个数:(个)2)浮阀的排列按所设定的尺寸画出塔板,并在塔板的鼓泡区内依排列方式进行试排,确定出实际的阀孔数。

乙醇浮阀塔精馏工艺设计

乙醇浮阀塔精馏工艺设计

乙醇浮阀塔精馏工艺设计需要综合考虑多种因素,以下是一个简要的设计方案:

设计采用F1型浮阀塔,常压蒸馏。

原料液经预热器加热至泡点后,进入精馏塔的进料板。

在每层塔板上,回流液体与上升的蒸气互相接触,进行热和质的传递过程。

操作时,连续地从再沸器取出部分液体作为塔底产品(釜残液),部分液体汽化,产生上升蒸气,依次通过各层塔板。

塔顶蒸气进入冷凝器中被全部冷凝,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品(馏出液)。

在设计过程中,需要确定工艺条件,进行工艺计算及选型,并对塔和塔板的工艺尺寸进行计算,同时进行塔板的流体力学验算及负荷性能图,辅助设备的计算与选型,主体设备的机械设计等。

浮阀塔是一种广泛应用于精馏、吸收以及脱吸等传质过程中的塔设备,具有处理能力大、操作弹性大、塔板效率高、压强小、液面梯度小、使用周期长等优点。

在设计过程中,可以根据实际需求选择合适的浮阀塔型号和工艺参数,以达到最佳的分离效果。

化工原理课程设计---浮阀塔设计

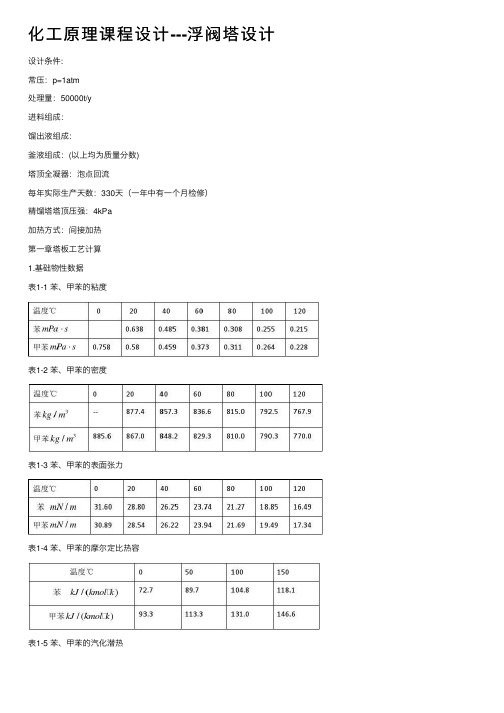

化⼯原理课程设计---浮阀塔设计设计条件:常压:p=1atm处理量:50000t/y进料组成:馏出液组成:釜液组成:(以上均为质量分数)塔顶全凝器:泡点回流每年实际⽣产天数:330天(⼀年中有⼀个⽉检修)精馏塔塔顶压强:4kPa加热⽅式:间接加热第⼀章塔板⼯艺计算1.基础物性数据表1-1 苯、甲苯的粘度表1-2 苯、甲苯的密度表1-3 苯、甲苯的表⾯张⼒表1-4 苯、甲苯的摩尔定⽐热容表1-5 苯、甲苯的汽化潜热2物料衡算2.1 塔的物料衡算(1)苯的摩尔质量:78.11A M /kg kmol甲苯的摩尔质量:B M =92.13/kg kmol(2)原料液及塔顶、塔底产品的摩尔分数塔顶易挥发组分质量分数,摩尔分数釜底易挥发组分质量分数,,摩尔分数原料液易挥发组分质量分数,摩尔分数料液流量F=50000*1000/(330*24)=6313.13kg/h=80.82kmol/h 由公式:F=D+W ,F =D +W代⼊数值有:塔顶产品(馏出液)流量D=45.12 kmol/h ;釜底产品(釜液)流量W=35.70 kmol/h 。

2.2 分段物料衡算根据相平衡曲线,泡点进料时q=1有,1.38由梯形图可知,全回流下最少理论板8。

有理论板得捷算法有根据兰吉利图,选取不同的R值,计算值,吉利兰图找到对应点,⾃此引铅垂线与曲线相交,由于此交点相应的纵标值,可以做出以下图像:曲率变化最⼤的点是在R=2.15,N=14.4915处,即理论板是15块所以精馏段液相质量流量*45.12=97kmol/h,精馏段⽓相质量流量 3.15*45.12=142.13kmol/h,精馏段操作线⽅程,即=+0.307,因为泡点进料,所以进料热状态q=1,所以,提馏段液相质量流量L'=L+qF=177.8kmol/h,提馏段⽓相质量流量V'= V-(1-q)F=142.13kmol/h,所以,提馏段操作线⽅程,即=-0.006, 画出的梯形图如下:总板数=13-1=12,,进料板为第7块。

浮阀塔的设计

3.6.F1型浮阀塔板设计3.6.1溢流装置选用单溢流方形降液管,不设进口堰,各项计算如下: 3.6.1.1.堰长l w :取堰长l w =0.66D=0.66×0.8=0.528 3.6.1.2.出口堰高h w :h w =h L -h ow ,2'32.84()1000h ow wL h E l = ,近似取E=1,L h =Ls ×3600=0.0022×3600=7.92m 3/s 因为l w =0.528,故h ow =0.015m 则 h w =h L -h ow =0.07-0.015=0.055m3.6.1.3弓形降液管宽度W d 和面积A f :由l w /D =0.528/0.8=0.66,查弓形降液管的宽度和面积图可得,A f /A T =0.0721,W d /D=0.124故A f =0.0721×0.502=0.0362m 2,W d =0.124×0.8=0.0992m 验算液体在降液管中的停留时间:s L H A h T f 40.7)0022.03600/(45.00362.03600/3600=⨯⨯⨯=⨯=θ s 5>θ故降液管尺寸可用。

3.6.1.4降液管底隙高度h o'00s w L h l u = 可取降液管底隙处液体流速取u o '=0.13m/s 则 h o =0.0022/(0.66*0.13) =0.0256mw o h h >合理同理可得出其他回流比的各项计算,总结果如下表:表3-17 溢流装置参数表R堰上液层高度h 0w /m堰长l w /m出口堰高h w /m降液管宽度W d /m降液管的面积A f /m 2停留时间θ/S 底隙高度h o /mR 1 0.0150.528 0.0550.09920.03627.40 0.0256R 2 0.017 0.792 0.053 0.145 0.0815 11.83 0.030 R 30.0180.7920.0520.1450.081510.790.0333.6.2塔板布置及浮阀数目与排列选用F1型重阀,阀孔直径d 0=39mm ,底边孔中心距t=75mm取阀孔动能因子F 0=10 ,孔速s m F u V /99.401.4/10/00===ρ每一层塔板上的浮阀数N :8.91)99.4*039.0*4/14.3/(547.0)*4//(2020===u d V N s π取边缘区域宽度W c =0.06m W s =0.10m塔板上的鼓泡面积2222arcsin 180a x A x R x R R π⎡⎤=-+⎢⎥⎣⎦R=D/2-W c ==0.5-0.05=0.45m x=D/2-(W d +W s )=0.5-(0.0992+0.10)=0.3008m 把数据代入得Aa=0.4978浮阀排列方式采用等腰三角形叉排,取同一排的孔心距t=75mm=0.075m 则估算排间距mm t N Aa t 73)075.0*8.91/(4978.0)*/('=== 考虑到塔的直径较大,必须采用分块式塔板,而各分块版的支撑与衔接也要占去一部分鼓泡区面积,因此排间距不宜采用73mm ,而应小于此值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浮阀塔设计示例

设计条件

拟建一浮阀塔用以分离某种液体混合物,决定采用F1型浮阀(重阀),试按下述条件进行浮阀塔的设计计算。

气相流量V s = 1.27m3/s;液相流量L s = 0.01m3/s;

气相密度ρV = 3.62kg/m3;液相密度ρL = 734kg/m3;

混合液表面张力σ= 16.3mN/m,平均操作压强p = 1.013×105Pa。

设计计算过程

(一)塔径

欲求出塔径应先计算出适宜空塔速度。

适宜空塔速度u一般为最大允许气速u F的0.6~0.8倍

即:u=(0.6~0.8)u F

式中C可由史密斯关联图查得,液气动能参数为:

取板间距H T=0.6m,板上液层高度h L=0.083m,图中的参变量值H T-h L=0.6-0.083 =0.517m。

根据以上数值由图可得液相表面张力为20mN/m时的负荷系数C20 =0.1。

由所给出的工艺条件校正得:

最大允许气速:

取安全系数为0.7,则适宜空塔速度为:

由下式计算塔径:

按标准塔径尺寸圆整,取D = 1.4m;

实际塔截面积:

实际空塔速度:

安全系数:在0.6~0.8范围间,合适。

(二)溢流装置

选用单流型降液管,不设进口堰。

1)降液管尺寸

取溢流堰长l w=0.7D,即l w/D=0.7,由弓形降液管的结构参数图查得:A f/A T=0.09,W d/D=0.15

因此:弓形降液管所占面积:A f=0.09×1.54=0.139(m2)

弓形降液管宽度:W d=0.15×1.4=0.21(m2)

验算液体在降液管的停留时间θ,

由于停留时间θ>5s,合适。

2)溢流堰尺寸

由以上设计数据可求出:

溢流堰长l w=0.7×1.4=0.98m

采用平直堰,堰上液层高度可依下式计算,式中E近似取1,即

溢流堰高:h w=h L-h ow =0.083-0.033=0.05m

液体由降液管流入塔板不设进口堰,并取降液管底隙处液体流速u0′= 0.228m/s;

降液管底隙高度:

浮阀数及排列方式:

1)浮阀数

初取阀孔动能因数F0 = 11,阀孔气速为:

每层塔板上浮阀个数:

(个)

2)浮阀的排列

按所设定的尺寸画出塔板,并在塔板的鼓

泡区内依排列方式进行试排,确定出实际的阀

孔数。

已知W d = 0.21m,选取无效边缘区宽区

W C = 0.05m、破沫区宽度W S=0.075m,由

下式计算鼓泡区面积,即:

浮阀的排列方式采用等腰三角形叉排。

取同一横排的空心距t=75mm,则等腰三角形的高度:

由于塔直径D=1400mm,需采用分块式塔板四块(其中两块弓形板、通道板和矩形板各一块)。

考虑到各分块的支承与衔接要占去一部分鼓泡区面积,因此排间距t′应小于计算值,故取t′=0.065m。

现按t=75mm、t′=65mm的等腰三角形叉排方式画出浮阀排列图,可排出阀孔数180个,重新核算以下参数:

阀孔气速:

动能因数:

动能因数在9~12之间,合适。

塔板开孔率:

开孔率在10%~14%之间,合适。

(三)塔板流体力学验算

1)塔板压降

利用下式计算:

(1)干板阻力

临界孔速:<u0

因阀孔气速u0大于其临界阀孔气速u0C,故干板阻力计算式为:

(2)板上充气液层阻力

本设备分离烃化液,液相为碳氢化合物,可取充气系数ε0= 0.5。

(3)液体表面张力造成的阻力

所以:h p=0.047+0.042+0.0005=0.0895 m

单板压降:

单板压降偏高。

(一般对于常压精馏塔应在260~530Pa为宜)。

2)降液管液泛校核

为了防止降液管液泛现象发生,要求控制降液管内清液层高度H d≤φ(H T+H w)。

其中:H d=h p+h L+h d

(1)气体通过塔板的压强降所相当的液柱高度h P前面已求出,h P=0.0895m。

(2)液体通过降液管的压头损失(不设进口堰)

(3)板上液层高度

前已选定h L=0.083m

所以H d=0.00895+0.083+0.008=0.181m

取降液管中泡沫层相对密度φ=0.5,前已选定板间距H T=0.6m,h w=0.05m。

则φ(H T+H w)=0.5(0.6+0.05)=0.325m

可见,H d<φ(H T+H w),符合防止降液管液泛要求。

3)液体在降液管内停留时间

应保证液体在降液管内的停留时间大于3~5s,才能使得液体所夹带气体的释出。

本设计

>5s

可见,所夹带气体可以释出。

4)雾沫夹带量校核

依下面两式分别计算泛点率F,即

及

板上液体流径长度

板上液流面积

查得泛点负荷因数C F=0.141、物性系数K=1.0,将以上数据代入:

及

对于大塔,为避免过量雾沫夹带,应控制泛点率不超过80%。

上两式计算的泛点率都在80%以下,故可知雾沫夹带量能够满足e V<0.1kg(液)/kg(气)的要求。

5)严重漏液校核

当阀孔的动能因数F0低于5时将会发生严重漏液,前面已计出F0=11.24,可见不会发生严重漏液。

(四)塔板负荷性能图

1)气体负荷下限线(漏液线)

对于F1型重阀,因动能因数F0<5时会发生严重漏液,故取F0=5计算相应的气相流量(V S,min):

2)过量雾沫夹带线

根据前面雾沫夹带校核可知,对于大塔,取泛点率F = 0.8,那么

整理得:

雾沫夹带线为直线,由两点即可确定。

当L S=0时,V S=2.035m3/s;当L S=0.01时,V S=1.846m3/s。

由这两点便可绘出雾沫夹带线。

3)液相负荷下限线

对于平直堰,其堰上液层高度h ow必须要大于0.006m。

取h ow=0.006m,可作出液相负荷下限线。

取E=1、代入l w则可求出(L S)min:

4)液相负荷上限线

液体的最大流量应保证在降液管中停留时间不低于3~5s,取θ= 5s作为液体在降液管中停留时间的下限,则:

5)液泛线

先求出V s与L s的关系,就可在操作范围内任意取若干点,从而绘出液泛线。

其中:

将计算出的a、b、c、d值代入上式方程并整理可得:

在操作范围内任意取若干L s值,由上式可算出相应的V s值,结果列于下表。

将以上五条线标绘在同一V s~L s直角坐标系中,画出塔板的操作负荷性能图。

将设计点(L s,V s)标绘在图中,如P点所示,由原点O及P作操作线OP。

操作线交严重漏液线①于点A,过量雾沫夹带线②于点B。

由此可见,此塔板操作负荷上下限受严重漏液线①及过量雾沫夹带线②的控制。

分别从图中A、B两点读得气相流量的下限

V min及上限V max,可求得该塔的操作弹性。

设计结果

现将以上设计计算结果列于下附表。

附表:浮阀塔板工艺设计计算结果表

11。