基于正交试验的螺纹剪切系统参数优化设计

正交试验设计因素选择与优化策略

正交试验设计因素选择与优化策略正交试验设计是一种常用的统计方法,用于确定影响某一产出指标的多个因素之间的关系。

通过使用正交试验设计,可以在少量实验中获得充分的信息,从而帮助优化产品或过程。

然而,正确选择和优化正交试验设计的因素是关键的。

本文将探讨正交试验设计因素选择与优化策略。

1. 因素选择在确定正交试验设计的因素时,需要考虑以下几个方面:1.1 问题定义首先,需要明确研究的问题定义。

确定您感兴趣的产出指标,并确定可能影响该指标的因素。

1.2 因素类型确定因素的类型是选择正交试验设计的重要一步。

因素可以是定性的或定量的。

定性因素是指不能被精确测量的因素,如颜色或形状;而定量因素是可以被准确测量的,如温度或时间。

确保正确识别因素的类型,以便正确选择设计。

1.3 因素数量确定正交试验设计中的因素数量是很重要的。

较少的因素数量可以减少实验规模,但可能无法完全掌握因素之间的相互作用。

较多的因素数量可能会增加实验的复杂性。

根据实验的目标和可用资源,选择适当的因素数量。

2. 优化策略在确定正交试验设计的因素之后,需要考虑如何优化设计以获得可靠的结果。

以下是几个常用的优化策略:2.1 L型表设计L型表是正交试验设计中常用的设计类型之一。

它可以用于确定每个因素的水平对产出指标的影响,并确定因素之间的相互作用。

通过选择适当的L型表设计,并根据实验结果进行分析,可以获得最佳的因素水平组合。

2.2 随机化在正交试验设计中,随机化是必不可少的。

它可以减少可能存在的偏差,并提高实验结果的可信度。

通过随机化因素水平的选择和实验的顺序,可以降低因素之间的干扰效应。

2.3 统计分析使用适当的统计方法对实验数据进行分析也是优化正交试验设计的重要策略。

通过运用方差分析、回归分析等方法,可以确定哪些因素对产出指标具有显著影响,并进一步优化设计。

2.4 反应面法反应面法是一种基于正交试验设计结果的建模方法。

通过构建数学模型,可以预测产出指标在不同水平组合下的表现。

基于正交试验法的注塑件成型工艺参数优化设计

基于正交试验法的注塑件成型工艺参数优化设计

正交试验法是一种常用的多因素试验设计方法,它可以通过有限次试

验来确定多个因素对某一响应变量的影响程度和最优组合,从而实现

工艺参数的优化设计。

在注塑件成型过程中,正交试验法可以用于优

化注塑温度、压力、速度等工艺参数,提高产品的质量和生产效率。

首先,确定试验因素。

在注塑件成型过程中,影响产品质量的因素很多,如注塑温度、模具温度、注塑压力、注塑速度、保压时间等。

根

据实际情况和经验,选择几个主要因素进行试验设计。

其次,确定试验水平。

每个试验因素都有不同的水平,如注塑温度可

以设置为180℃、190℃、200℃等不同水平。

根据实际情况和经验,选择合适的水平进行试验设计。

然后,进行试验设计。

根据正交试验表,设计出一组合理的试验方案,包括试验因素、试验水平和试验次数。

在试验过程中,要注意控制其

他因素的影响,保证试验结果的准确性和可靠性。

最后,分析试验结果。

根据试验结果,确定各个因素对产品质量的影

响程度和最优组合。

通过对试验数据的统计分析,可以得出各个因素

的主效应、交互效应和误差效应,从而确定最优工艺参数组合,提高

产品的质量和生产效率。

总之,正交试验法是一种有效的工艺参数优化设计方法,可以帮助企业提高产品的质量和生产效率,降低成本和风险。

在注塑件成型过程中,正交试验法的应用可以有效地优化注塑温度、压力、速度等工艺参数,提高产品的质量和生产效率。

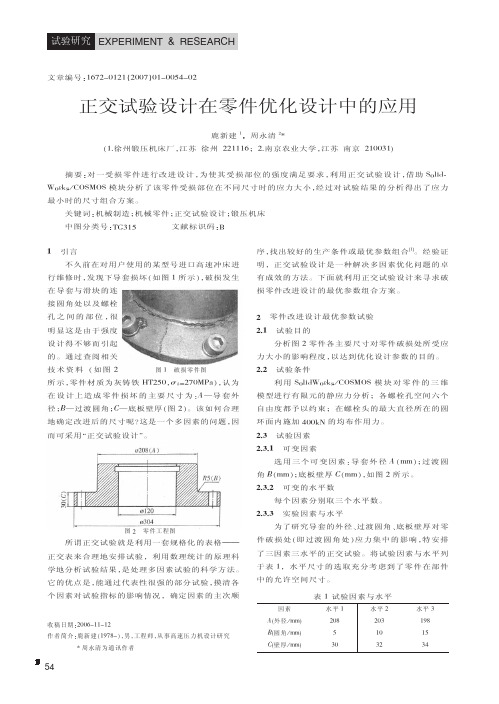

正交试验设计在零件优化设计中的应用

文献标识码 !B 序 a 找出较好的生产条件或最优参数组合[1] 经验证

!

明 a 正交试验设计是一种解决多因素优化问题的卓 有成效的方法 下面就利用正交试验设计来寻求破

损零件改进设计的最优参数组合方案

" "#!

零件改进设计最优参数试验 试验目的 分析图 2 零件各主要尺寸对零件破损处所受应

B

圆角 / mm O1 > 5 O2 > 10 O3 > 15 O1 > 5 O2 > 10 O3 > 15 O1 > 5 O2 > 10 O3 > 15

与极差分析得出的结论一致 O 如表 3 所示 >O 而上述

壁厚 / mm O1 > 30 O2 > 32 O3 > 34 O2 > 32 O3 > 34 O1 > 30 O3 > 34 O1 > 30 O2 > 32

模型进行有限元的静应力分析 自由度都予以约束

各螺栓孔空间六个

该如何合理

在螺栓头的最大直径所在的圆

地确定改进后的尺寸呢 这是一个多因素的问题 a 因 而可采用 正交试验设计

环面内施加 400kN 的均布作用力

"#$ "#$#!

试验因素 可变因素 选 用 三 个 可 变 因 素 导 套 外 径 A mm 过渡圆

基于胀形基础上的多工序翻孔工艺的研究

陈传胜 O 安徽职业技术学院 机械系 安徽 合肥 230051 O

摘 要 !翻 孔 是 冲 压 加 工 中 常 用 的 一 种 工 艺 方 法 通 常 翻 孔 由 于 材 质 ~孔 的 直 径 及 模 具 结 构 等 方 面 的 原 因 使翻孔后零件的竖边高度受到限制 文章讨论了将胀形工艺和翻孔工 艺 组 合 起 来 以 增 加 翻 孔 高 度 ~ 改 善工艺过程 关键词 ! 机械制造 ; 翻孔 ; 胀形 ; 冲压件 中图分类号 !TG386 文献标识码 !B 如以极限翻孔系数 Kmin 代入上式 , 则一次翻孔 可达到的最大竖边高度为 :

基于正交试验的铣削参数和刀具磨损对表面粗糙度的影响研究

Vo 1 . 2 6, No . 2

Ma r . . 201 3

文 章 编 号 :1 0 0 2 — 6 6 7 3( 2 0 1 3 )0 2 — 1 3 3 - 0 3

基于正交试验的铣削参数和刀具磨损对表面粗糙度的影响研究

朱红 波 ,王 迪 ,王 笑

( 1 . 克 拉 玛 依 职 业 技 术 学 院 ,新 疆 独 山 子 8 3 3 6 0 0 ;2 . 新 疆 机 电 职 业 技 术 学 院 ,新疆 乌 鲁 木 齐 8 3 0 0 1 1 )

摘

要 :切 削加 工表 面粗糙 度 对 零件 的使 用 性能 有 重要 影响 ,而加 工过程 中的 工艺条 件 又是 影响表 面粗糙 度

的 主要 因素 。利 用 正交 试验 方 法安排 铣 削试 验 ,通过 方 差分 析等 方 法进 一步 分析 切 削参 数和 刀具磨

损 对 表 面 粗 糙 度 的 影 响 规 律 .确 定 影 响 表 面 粗 糙 度 的 主 要 因 素 , 为 合 理 选 择 切 削 加 工 工 艺务 件 提 供

of t h e c ut in t g pa r a me t e s r a nd t o o l we r a o n s ur fa c e r o u 【 g hn e s s i nv e s t i g a t e d t h r ou g h me t ho d s s u c h a s a n a l y s i s o f va r i a nc e ,de t e r mi n e t h e e fe c t s o f t he s u fa r c e r o u g hn e s s o f t h e ma i n f a c t o r s , p r ov i d e a t he o r e i t c l a b si a s f o r t he r e a s o n a b l e c ho i c e of c ut t i n g p r oc e s s c on d i t i o ns . Ke y wo r ds :o r t h og o n l a t e s t ;c u t i t ng p a r a me t e r s ;t o o l we r ;s a ur fa c e r o u g h ne s s ;a na ly s i s o f v a r i a nc e

基于正交试验的螺旋叶片冲压成形模拟优化研究

1引言回弹现象一直是困扰冲压成形领域的一个难题,从Num iSheet 国际板料成形数值模拟会议历年来的回弹标准考题数值模拟和试验结果对比可以得出[1,2],许多模拟结果与试验值相差甚远。

为了缩小模拟与试验结果的误差,必须控制并提高回弹模拟精度,其中最重要的就是如何提高成形模拟的精度,只有提高了成形模拟的精度才能相应地提高回弹模拟的精度。

为了研究如何提高板料冲压成形的模拟精度,现选取复杂多曲率件—混凝土搅拌机螺旋叶片为研究对象,首先根据成形时的能量平衡方程以及考察动能与内能的成形历史评估模拟结果是否达到准静态成形的要求,然后使用A BAQUS 有限元软件,采用正交试验方法对研究对象冲压成形模拟的重要参数:积分点、分析步时间、摩擦因子、网格大小进行试验研究,找出最优的模拟参数组合,得到最佳结果,为提高多曲率件冲压成形模拟精度提供准确合理的依据。

2准静态成形评估2.1A BAQUS 有限元软件A BAQUS 有限元软件,其解决问题的范围从相对简单的线性分析到许多复杂的非线性问题[3],被认为是目前世界上功能较强的非线性CAE 软件。

2.2准静态成形模拟评估A BAQUS/Ex p licit 中的能量平衡方程[4]:——————————————————————收稿日期:2009-06-10。

基金项目:广州市科技攻关计划项目(2007Z2-D9031)。

作者简介:周泰安(1985-),男,湖北咸宁人,在读硕士,主要从事塑性加工与模具计算机技术方面的研究,地址:广东省广州市五山路381号华南理工大学机械与汽车工程学院模具研究室,(电话)159****1705,(电子信箱)and y z5555@ 。

基于正交试验的螺旋叶片冲压成形模拟优化研究周泰安,冯杨,阮锋(华南理工大学机械与汽车工程学院,广东广州510640)摘要:以A BAQUS/Ex p licit 有限元软件为平台,以搅拌机螺旋叶片为研究对象,建立螺旋叶片冲压成形的三维有限元模型,并对叶片板冲压成形进行了数值模拟。

基于仿真切削参数的正交试验设计及优化

基于仿真切削参数的正交试验设计及优化赵帅;李震;毕雅萱【摘要】本文利用DEFORM-3D软件模拟了转盘零件在不同切削参数条件下切削力、形变量的变化值,并将这些数值通过正交试验得到最优化的切削工艺参数,后经切削试验,零件各孔误差均在合理范围内,该方法为以后零件切削工艺参数的选择起到了一定的借鉴作用.【期刊名称】《金属加工:冷加工》【年(卷),期】2015(000)023【总页数】3页(P61-63)【作者】赵帅;李震;毕雅萱【作者单位】鹤壁汽车工程职业学院河南458030;鹤壁汽车工程职业学院河南458030;鹤壁汽车工程职业学院河南458030【正文语种】中文高精度多工位机床的关键核心部件包括转动圆盘、上下动力头座,俗称“三明治”机构。

如图1所示,转动圆盘是机床的分度回转工作台,台面上安装有夹具和工件;上下动力头座分别位于转动圆盘的上下两侧,起到支撑动力头的作用。

如图2所示,“三明治”机构零件属于精密多孔盘类结构件,外沿孔径的尺寸精度要求在±5μm,圆度精度要求在8μm。

因此,零件孔的制造精度要求格外严格,台面上孔的加工量占整个零件加工量的一半以上。

现以转动圆盘孔的加工为例,对其工艺参数的选择进行分析研究。

图1 “三明治”机构图2 “三明治”机构零件结构Deform—3D是一套基于工艺模拟系统的有限元仿真软件,其强大的模拟引擎,能够分析金属成形过程中多个关联对象耦合作用的大变形和热特性。

与传统的直接试验法相比,使用软件仿真费用低、耗时短,在考虑多因素时其优势尤为显著。

因此,本文以Deform—3D软件为平台,针对转盘镗孔过程进行模拟仿真,并通过正交试验得出最优化切削参数组合。

1.Deform—3D有限元仿真平台(1)建立有限元模型。

由于Deform—3D分析软件不具备三维造型功能,所以本文选择在Solidworks软件中建立模型。

在Solidworks中建立的镗刀装配模型如图3所示,其中镗刀前角γo=8°,后角αo=10°,刀尖圆弧半径rε=0.2mm。

基于正交试验的激光切割机穿孔工艺参数优化

l O O m , n , 聚 焦 镜 片 K I 5 0 n 1 1 1 1 , : l 1 l 1 放_ 人 牢 M: 1 . 2 ~

3 . 2 ( Z OOM ) , 、

什

f

n

{ 《 l 糙 为 I I , 削6 O e r , n x 6 0 , 川l 1 n , J - J 火

l 』 听, J .

次洲 试数拆 , 设 为 A绀 , 『 人 i 索水 、 r 分

材料 化 : 成 小

2所爪

素 A频 率 5 0 0 H Z ~ 7 0 0 t t Z; I

渐改变 传统 的J J J l l 模式 , 以 』 J I I J 速度怏 、 他

川 j 成 小低 、 I 精度 f ■等 优 毋 , 受 刽 越 来 越 多 、 J

1 1 ( 公 I d , { i 的 Y I s 一 6 0 0 0 一 【 : …、 , B P I ) = 3 . 7 8 ;切制 头

基于正交试验 的激 光切 割机 穿孔工艺 参数优化

朱鹏程 , 薛华军 , 吴许祥, 吕金鹏 , 凌 步军

( 江 苏亚 盛 机 床 股 份 仃 限 , 叫 江, : 肯令 椭 搬 什 锌能 装 点 《 . 江苏 扬州 2 2 5 2 0 0)

摘要 : 在尚功率激  ̄ 匕 切 制工 艺参 数 优 『 匕 过 得 中, 穿孔 工 艺 参 数 的 彳 = 确 定 性 大 , j . 文 j R艘 阐堆 常¨ 珂 显 正 交试 聆 的 合理 1 , ; - z 明. 可 以 通过 较 少的 试 聆 援 " r  ̄ t - t 《 什 的 孔 畚 数 关键 词 : 高功 率澈 亡 l 切割; 审孔 工 艺毒 数 ; 正 变试 聆 中图 分 类 号 : I ' G 4 8 5 ; r ( ; 5 0 6 . 7 + 1 文献标识码 : A 文章编号 : 1 6 7 2 — 0 l 2 I ( 2 0 l 7 ) O 6 ~ 0 0 3 9 ~ 0 4

基于正交试验法的中走丝线切割机床单次切割工艺参数优化研究

【 金项 目】 基 苏州 科 技 学 院 校科 研基 金 项 目 (4 0 10 ) 3 1 14 2

【 者 简 介] 文春 (9 1 )男 , 作 齐 16 一 , 江西 婺 源 人 , 副教 授 , 士 , 硕 从事 特 种 加 工 技 术研 究 、 电产 品设 计 与 开 发 。 机

滤; 电极丝用 ‘ .8mm 的钼丝 , 件材 料用 厚度 4 的 C l p 1 0 工 0mm r2淬 火模具 钢 。 1 . 正 交试验 设计 2

影 响单次 切 割工 艺指 标 的 因素很 多 , 电参 数 和非 电参 数 两 大类 , 中影 响最 大 的可 控 性参 数 是 电参 有 其 数 , 对 中走 丝机 床 , 丝 速度 n也 是一个 重 要影 响参 数 , 他 因素 一般在 加 工过程 中控 制 在一 定 的范 围之 针 走 其

都 有较 大差 异 , 工艺 数据 的通 用性 受 到质疑 , 因此 , 厂 家如何 针对 不 同类 型的机 床建 立相 应 的工 艺数 据库 各 具有 重要 的现 实意 义 。

1 工 艺 试 验 方 案

工 艺参 数是 线切 割加 工过 程 中 的重 要影 响 因素 , 如何 优化 工艺 参数 是机 床能 否最 大 限度 发挥 其效 能 的 关键 。影响线 切割 加工 工艺指 标 的因素很 多 , 可调 节范 围很广 , 且 如果 采用全 面试 验 的工艺方 案进行 优化 工

艺参 数其 工作 量 巨大 。由于正交 试验具 有 正交性 、 代表 性和综 合可 比性 , 优化 的结果 具有较 高 的可靠性 『 且 5 1 ,

基 于正 交试 验 的原理 可 以用部 分试 验代 替全 部试 验 , 这样 就可 以大大地 减少 试验 的工 作量 , 因此 , 该试 验研

用正交试验设计方法优化刀具设计

验 点有 如下两个 条件 : 1 任 一因素 的诸 水平做 相 同数 目的试 验 ; )

2 )任两个因素的水平组合做相同数 目的试验 。 这 就 使得 用 正 交 表 安 排 的 试 验 有很 好 的代 表 性 ,同 时 ,大 大 减 少 了 试验 次 数 。将 正 交试 验 法 应 用 在 刀具 设 计 中 , 既 可 以 避 免 一 些 无 谓 的 计

会 出现 为 了指 标 合格 ,某 参 数 只能 选 取 极 端 值 , 尽 管校 验 合 格 ,但选 定 的参 数 不一 定是 最 优 。 要

用正 交试 验优化 刀具设 计过 程 。

1 )试 验 目的

通过 正交 试 验 ,找 出在 满 足 拉 刀 强 度要 求 的 前提 下 ,刀 具 参数 的最 优 值 。使 刀 具 既 符合 工 作

性 能 要求 ,又节 约材料 ,降 低成 本 。 2 )确定 因素 、水 平和指 标

21 试验指 标和 因素 的选取 .

在 圆 孔 拉 刀 设 计 中 ,需 要 校 验 的 指 标 主 要

找到 最 优 的 参数 组 合 ,就 需要 多次 反 复 计 算和 试

验 ,在 有 多 因 素影 响 时 ,就 更难 确 定 合 理 的参 数

1 正交试验设计方法的优点

简 单 说 ,正 交试 验设 计 就 是 用 正 交 表确 定 试 验 方 案 ,并 对 结果 进 行 统 计分 析 。正 交 试验 的试

22 水 平的确定 .

为 了便 于衡 量 各 因素 对 试 验 指 标 的 影 响 ,选 取 设 计 手 册 提 供 的 经 验 值 范 围 的 中 问 值 为 基 本

以 及 是 否 容 易 达 到 合 格 标 准 ,现 选 取 容 屑 条 件

基于正交试验的某齿轮轴工艺参数优化

基于正交试验的某齿轮轴工艺参数优化雷建波【摘要】齿轮轴成形属于精密成形过程,其预制坯形状对终锻成形质量有至关重要的影响.本文以影响预制坯成形过程中的4个工艺参数——凸模速度、摩擦因数、预锻凸模拐角斜度、预锻凹模斜度为设计变量,终锻成形载荷与坯料充填情况为目标函数,利用正交试验,选用了4因素3水平进行试验方案设计,利用Deform-3d软件分别模拟分析了各个不同试验方案,得到了最佳工艺参数组合,并通过模拟验证该优化方案的正确性.试验结果对生产实际具有一定指导意义.【期刊名称】《锻压装备与制造技术》【年(卷),期】2014(049)002【总页数】3页(P56-58)【关键词】锻造成形;齿轮轴;正交试验;工艺优化【作者】雷建波【作者单位】海装重庆局,重庆400042【正文语种】中文【中图分类】TG3160 引言齿轮轴作为一种极为重要的传动零件,越来越多地应用于汽车、航天、仪表等行业,其产品质量要求也越来越高[1]。

传统的齿轮轴的生产工艺,存在着产品质量较难保证、模具使用寿命有限、成形工艺需较大的变现力的问题[2]。

在齿轮轴精密成形工艺中,其预制坯工艺在整个工艺中有着至关重要的影响[3]。

因而通过优化预锻工艺来提高齿轮轴生产质量,具有重要的现实意义。

本文针对某型号(如图1所示)的齿轮轴,对其预制坯形状进行分析研究,为优化齿轮预制工艺参数,选取4个工艺参数——凸模速度、摩擦因数、预锻凸模拐角处斜度、预锻凹模斜度为设计变量,终锻成形载荷与坯料充填情况(坯料与模具最大距离)为目标函数,运用正交试验,利用Deform-3D软件分别模拟分析了各个不同试验方案,分析得出最佳的不同参数工艺参数组合,并分析不同工艺参数对成形载荷已经成形质量的影响比重。

图1 齿轮轴1 试验方案的建立与设计1.1 有限元模型的建立采用Deform-3D进行数值模拟分析,对相关数据作简化处理,坯料设置为塑性材料、上下模具设置为刚性体,坯料的网格划分为50000,步距0.5mm,坯料材料选择为20CrMnTiH3,坯料温度设置为800℃,凸模与凹模的温度设置为300℃,热交换系数设置为5。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

交

通

科

学

与

工

程

V 0 . No. 1 26 3 Se 2 0 p. 01

J oURNAL OF TRA NS POR T CI S ENCE AND ENGI NEERI NG

文 章编 号 :6 4 9 X( 0 0 O —0 7 - 0 1 7 —5 9 2 1 ) 3 0 7 5

3 En i e rn s a c n e fRo d Dia t rPr v n i n a d Tr n p ra i n S f t fM i it y . g n e i g Re e r h Ce t r o a s s e e e t n a s o t t a e y o ns r o o

Te hn o c olgy, Ch ng ha 41 00 a s 0 4,Chi na;2. e bo a o y f r H i w a gi e i i s r K y La r t r o gh y En ne rng ofM nit y

o u a in,Ch n s a Un v r iy o ce c & Te h o o y fEd c t o a g h i e s t fS i n e c n l g ,Ch n s a 4 0 0 a g h 1 0 4,Ch n ; i a

b s d o r ho o le pe i e t a e n o t g na x r m n

FU in — u 。LEIZ e g b o 。LU O a — u 。 Ja g h a h n —a Xin h a

( . c o l fAu o tv n e h n c l g n e ig, h n s a Un v r i fS in e & 1 S h o t mo i e a d M c a ia o En i e rn C a g h i e st o ce c y

o u a in,Ch n s a Un v r iy o ce c & Te h oo y fEd c t o a g h i e s t f i n e S c n l g ,Ch n s a 4 0 0 a g h :To o t i he o i um i e sonsofc tng t c e t e b a n t ptm d m n i uti he s r w hr ad,a o s ts y nd t a i f

关键词 : 纹剪切 ; 螺 正交 试 验 ; 化 设 计 ; 撞 试 验 优 碰

中 图 分 类 号 : 6. 1 U4 1 9 文 献 标 识 码 :A

Op i a s g f c ti he s r w h e d pa a e e tm lde i n o u tng t c e t r a r m t r

3 长 沙理 工大 学 道 路 灾 变 防 治及 交通 安 全教 育 部 工 程 研 究 中心 , 南 长 沙 . 湖

4 00 ) 1 0 4

摘

要 : 获得螺纹剪切碰撞吸能系统 的最佳尺 寸 , 达到 碰撞设计 要求 , 用正交 试验设计 方法 , 为 以 应 以

螺纹高度 、 纹宽度 、 螺 剪切 高度 及 螺 距这 4 尺 寸 参 数 为 设 计 变 量 . 个 每个 设 计 变量 选 取 4个 设 计 水 平 , 对 螺纹剪切系统的 1 6种 参 数 组 合 进 行 了 碰 撞 仿 真 实 验 , 分 析 了 实 验 结 果 . 析 结 果 表 明 , 切 高 度 对 评 并 分 剪 价 指 标 有 显 著影 响 . 真 实 验 结 果 表 明 , 选 的 螺 纹 剪 切 系 统 结 构 最 优 参 数 组 合 满 足 碰撞 设 计 要 求 . 仿 所

基 于正 交试 验 的螺 纹 剪 切 系统 参数 优 化 设 计

付 江 华 ,雷 正 保 宪 华 。 ,罗

(. 沙理 工 大 学 汽 车 与 机 械 工程 学 院 , 南 长 沙 1长 湖 40 0 ; 10 4

400 1 0 4; 2 长 沙理 工 大 学 公 路 工程 教 育 部 重 点 实验 室 , 南 长 沙 . 湖

so i i n s multo s c r i d o or1 ou e to r m e e o b n to ft u tn a i n i a re utf gr p s c i n pa a t rc m i a i nso hec t i g 6 s r w hr a c e t e d, sm u a i e ul i a l e i l ton r s t s na y d. The r s l s ws t a h i ht of s e rng e u t ho h t e g h a i ha e sgn fc nt e f c n e pe i n a e ul.Si u a i n r s ls,a e s ne g o p o v i ii a fe to x r me t lr s t m l to e u t tl a t o r u f pa a e e s o u tng t e s r w hr ad i ee t d r m t r f c t i h c e t e s s l c e whih a e t t e e i n r q r — c c n m e h d sg e uie

t e d sg e o l i n r q i m e t r h g n le p rm e td s g s me s r d,f u a h e i n d c li o e u r s e n ,o t o o a x e i n e i n i au e o rp — r m e e r a e s d sg a i b e ,s c s h i h f s r w h e d a t s a e t k n a e i n v ra l s u h a eg t o c e t r a ,wi t f s r w d h o ce t ra h e d,h i h f h a i g a d p t h e e sa e s l c e o a h d s g a ib e o l e g to e rn n ic .4 lv l r e e t d f re c e i n v r l ,c l — s a i