首件检验报告1

首件样品检验报告

ModificationNo.

进料日期

Incomingdate

填表日期

DateofIssue

外观批准报告AppearanceApprovalReport(AAR)

首件样品检验报告InitialSampleInspectionReport

供应商/SUPPLIER

填写“公司的英文或中文名及相应中文拼音”

供应商

Supplier

报告编号.

ReportNo.

参考

Reference

供应商/SUPPLIER

填写“公司的英文或中文名及相应中文拼音”

WritesuppliernameinEnglishorinChinesePinyi

购货商(客户)

BUYER(Customer)

报告编号.

ReportNo.

参考

Reference

实测结果(供应商)

ActualResults(Supplier)

AT

实测结果(客户)

ActualResults(Buyer)

AT

结论

Decision

A

B

C

D

1

Surfacestructure皮纹

2

Color颜色P3@pos.

△E≤3(D65)

DL*(P.w100~B0)

Da*(+Red/green-)

VisibleareaC:lowerside能见区C:较低的表面

5

Excesssprayingattheedges飞边毛刺P7

6

Whitebreak/ejectorpressuremark顶白P8

7

Seperationburrsofthetoolextremlyprominent

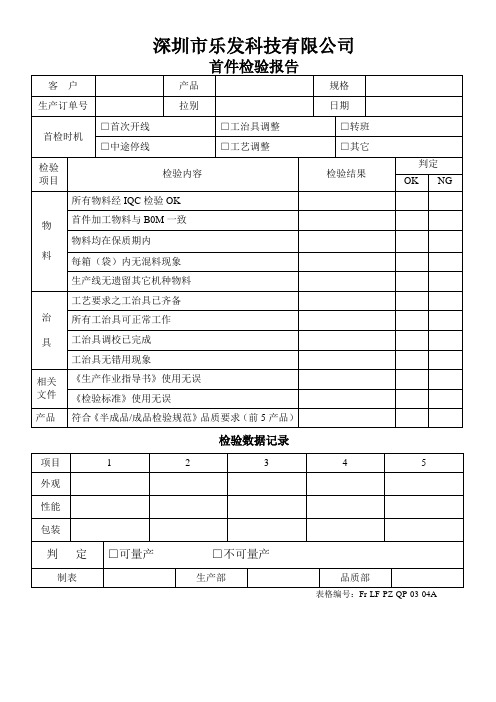

首件检验报告

首件检验报告

客 户

产品

规格

生产订单号

拉别

日期

首检时机

□首次开线

□工治具调整

□转班

□中途停线

□工艺调整

□其它

检验项目

检验内容

检验结果

判定

OK

NG

物 料

所有物料经IQC检验OK

首件加工物料与B0M一致

物料均在保质期内

每箱(袋)内无混料现象

生产线无遗留其它机种物料

治具

工艺要求之工治具已齐备

所有工治具可正常工作

工治具调校已完成

工治具无错用现象

相关文件

《生产作业指导书》使用无误来自《检验标准》使用无误产品

符合《半成品/成品检验规范》品质要求(前5产品)

检验数据记录

项目

1

2

3

4

5

外观

性能

包装

判定

□可量产□不可量产

制表

生产部

品质部

表格编号:Fr-LF-PZ-QP-03-04A

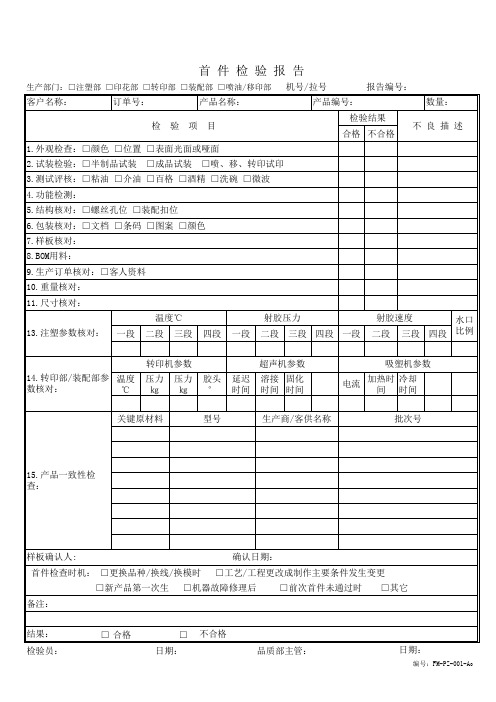

首件检验报告

生产部门:□注塑部 □印花部 □转印部 □装配部 □喷油/移印部 机号/拉号

报告编号:

客户名称:

订单号:

产品名称:

产品编号:

数量:

检验项目

检验结果 合格 不合格

不良描述

1.外观检查:□颜色 □位置 □表面光面或哑面

2.试装检验:□半制品试装 □成品试装 □喷、移、转印试印

3.测试评核:□粘油 □介油 □百格 □酒精 □洗碗 □微波

转印机参数

超声机参数

14.转印部/装配部参 温度 压力 压力 胶头 延迟 溶接 固化

数核对:

℃ ㎏ ㎏ ° 时间 时间 时间

吸塑机参数

电流

加热时 冷却 间 时间

关键原材料

型号

生产商/客供名称

批次号

15.产品一致性检 查:

样板确认人:

确认日期:

首Hale Waihona Puke 检查时机: □更换品种/换线/换模时 □工艺/工程更改成制作主要条件发生变更

4.功能检测:

5.结构核对:□螺丝孔位 □装配扣位

6.包装核对:□文档 □条码 □图案 □颜色

7.样板核对:

8.BOM用料:

9.生产订单核对:□客人资料

10.重量核对:

11.尺寸核对:

温度℃

射胶压力

射胶速度

水口

13.注塑参数核对: 一段 二段 三段 四段 一段 二段 三段 四段 一段 二段 三段 四段 比例

□新产品第一次生 □机器故障修理后 □前次首件未通过时 □其它

备注:

结果: 检验员:

□ 合格

□ 不合格 日期:

品质部主管:

日期:

编号:FM-PZ-001-A0

包装首件检验报告

□直接量产 □纠正后方可量产 □停线待分析后再生产

原因分析:

解决措施:

说明

所上线的原材料为特采使用时,必须在备注栏中填写特采原因。

FRM-QMD-008-A0保存两年

核准: 审核: 检验:

XX科技(深圳)有限公司

包装首件检验报告

生产日期: 送检人:

产品名称

订单号码

订单数量

生产单号

生产线别

产品规格

检验项目

检验重点

判定结果

备注或数据记录

合格

不合格

不适用

外包装

依据BOM核对所使用的纸箱是否正确;

外箱印刷内容是否正确完整,有无错印或漏印字。

外箱所标示的数量、重量、尺寸、颜色、规格与实际及要求是否一致;

Hale Waihona Puke 外观产品有无刮伤、掉漆、积油、起泡、麻点、异色、脏污、手印,颜色是否与样板一致;

网布有无起皱、破损、异色、变形;

丝印的内容,颜色,位置与要求是否一致。

电性功能

电性功能测试有无不通电、无输出、声道反、单边、功能无作业等不良;

极性扫频测试有无杂音、振音、反相、漏气等。

尺寸

产品尺寸是否符合资料要求。

实配

产品的所有部件依照实际使用之状况实配是否合格

外箱贴纸是否正确,张贴位置是否符合要求;

外箱有无破损、变形、脏污。

包装方式

封箱方式与包装规范是否一致;

外箱封箱是否完好,有无胶布翘起或未完全密封箱口

开箱及附件

按BOM核对有无漏装附件;

所有附件规格、长度、颜色、数量是否符合BOM要求

箱内是否有异物、杂物;

有无产品混装;

布袋、产品、附件有无装倒,装反现象。

喷涂首件确认检验报告

喷涂首件确认检验报告一、报告背景据悉,XX公司的XX产品需要进行喷涂工艺的处理,为了保证产品的质量和外观效果,特进行喷涂首件确认检验。

本报告旨在对喷涂首件的相关检验结果进行详细记录和分析,以便对后续喷涂生产工艺进行调整和改进。

二、检验目的1.验证喷涂工艺的可行性和稳定性;2.确保喷涂后的产品满足相关质量标准;3.发现和解决喷涂过程中可能存在的问题。

三、检验内容1.喷涂前准备工作:对喷涂前的产品进行清洁处理,并确保产品表面无尘、无油污、无杂质等;2.喷涂操作参数:记录喷涂操作中的参数,如喷涂压力、喷涂速度、喷涂距离等;3.喷涂质量评估:对喷涂后的产品进行质量评估,包括颜色均匀性、喷涂层厚度、喷涂附着力等;4.外观检验:对喷涂后的产品进行外观检验,如漆膜光泽度、漆面平整度、无气泡、无划伤等;5.温度和湿度控制:记录喷涂过程中的环境温度和湿度,并评估其对喷涂效果的影响;6.检验结果分析和总结。

四、检验结果经过对喷涂首件的全面检验,我们得到了以下结论:1.喷涂工艺的可行性和稳定性得到验证,喷涂操作参数的设定相对合理;2.喷涂后的产品颜色均匀性好、喷涂层厚度符合要求、喷涂附着力良好;3.产品的外观质量达到预期目标,漆膜光泽度高、漆面平整度好,无气泡、无划伤;4.温度和湿度对喷涂效果的影响较小,当前环境条件可满足喷涂要求。

五、问题分析和改进方案在检验过程中,我们也发现了一些问题,并提出了改进方案:1.喷涂层厚度不够均匀:可能是喷枪操作不到位导致的问题,建议加强操作培训,并对操作人员进行技能评估;2.喷涂后出现少量气泡:可能是环境湿度较高导致的问题,可以通过调整环境湿度和增加喷涂前的干燥处理来改善;3.喷涂附着力不稳定:可能是喷涂前产品表面处理不完整导致的问题,建议加强清洁和处理工作,确保产品表面无油污和杂质。

六、结论与建议本次喷涂首件确认检验表明,当前的喷涂工艺和操作参数较为合理,并且喷涂后的产品质量满足预期目标。

首件检验报告

□ OK □ NG

□ OK □按作业指导书

□ OK □ NG □ OK □ NG

□ OK □ NG □ OK □ NG

外箱各种贴纸及其位置是否正确

□ OK □ NG

□ OK □ NG

附件是否正确

□ OK □ NG

□ OK □ NG

品质主管确认结果:

□ OK

□NG

签名:

表单编号:YXD-QR-PZ-006

□ OK □ NG

装配有无特殊要求

□ OK □ NG

□ OK □ NG

装配有无异常 机身贴纸是否正常 测试是否按作业指导书

□ OK □ NG □ OK □ NG □ OK □ NG

□ OK □ NG □ OK □ NG □ OK □ NG

测试有无异常

□ OK □ NG

□ OK □ NG

老化是否按作业指导书

确认内容

生产确认

生产确认 人

品质确认 品质确认人

物料是否正确

□ OK

□ OK

□ NG

□ NG

物料有无异常/关键件是否与型式 试验报告一致

□ OK □ NG

□ OK □ NG

物料的标识是否正确 PCB是否符合要求

□ OK □ NG □ OK □ NG

□ OK □ NG □ OK □ NG

装配是否正常

□ OK □ NG

生产单号:

首件类型 检验依据 检查项目

工段

备 料

装 配

功能 测试 老 化 包 装

产品型号:

生产批量:

颜色:

日期:

□每班初次首件 □新产品 □新订单 □4M1E变更 □其它

□《成品检验标准书》 □样机 □《BOM》表 □MO单 □《作业指导书》 □行业标准 □国标

产品首件尺寸检测报告

产品首件尺寸检测报告概述本报告旨在对产品首件尺寸进行全面检测和评估。

尺寸检测是产品质量控制中的重要环节,通过对产品尺寸的精确测量,可以确保产品符合设计要求,提供高质量的产品给客户。

检测对象:产品首件本次尺寸检测的对象是一款新产品的首件,该产品为某公司新研发的电子设备外壳。

由于这是首次生产该产品,为了确保产品质量和性能的稳定,需要对其尺寸进行全面检测。

检测方法本次尺寸检测采用了以下检测方法:1. 数字测量仪:使用高精度的数字测量仪进行各个部件尺寸的测量,可精确到0.01毫米。

2. 三坐标测量仪:对产品整体尺寸进行测量,可以快速准确地获取产品各个方向的尺寸数据。

3. 光学投影仪:对产品的主要外观尺寸进行测量,可以观察和比较产品在不同角度下的尺寸变化。

检测内容外形尺寸首先对产品的外形尺寸进行检测。

测量的内容包括产品的长度、宽度、高度、重量等。

内部尺寸接下来对产品内部的关键部件进行尺寸检测。

该部分检测主要关注与产品功能紧密相关的零部件。

连接尺寸在产品制造过程中,连接处的尺寸通常要求非常精确,因为连接的好坏直接影响产品的性能。

因此,本次检测中也会对连接尺寸进行严格检测。

附件尺寸产品的配件和附件通常需要与产品相匹配,以确保产品能够正常使用。

因此,本次检测还将测量附件的尺寸和相对位置。

检测结果经过全面的尺寸检测,得出以下结果:1. 外形尺寸符合设计要求,产品长度为X毫米,宽度为Y毫米,高度为Z毫米,重量为W克。

2. 内部尺寸符合设计要求,关键部件尺寸均满足规格。

3. 连接尺寸符合设计要求,连接部位尺寸精度高,连接紧固可靠。

4. 附件尺寸与产品相匹配,各附件尺寸准确,配对完善。

结论根据对产品首件的尺寸检测结果,可以得出以下结论:1. 产品首件的尺寸符合设计要求,满足产品生产和使用的需要。

2. 产品的外形尺寸、内部尺寸、连接尺寸和附件尺寸均符合标准要求,各部件尺寸精确,连接紧固可靠,并且配件相对位置准确。

3. 经过尺寸检测,产品的质量得到了验证和保证,可以进行批量生产,以满足市场需求。

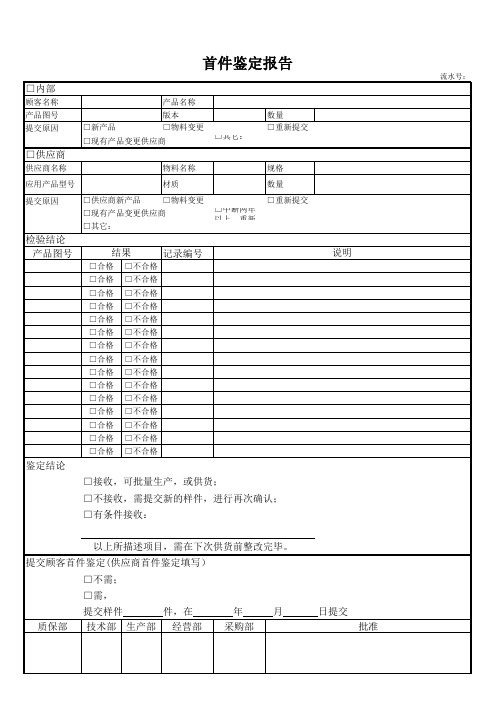

首件鉴定报告

□有条件接收:

说明

以上所描述项目,需在下次供货前整改完毕。

提交顾客首件鉴定(供应商首件鉴定填写)

□不需;

□需,

提交样件

件,在

质保部 技术部 生产部 经营部

年

月

采购部

日提交 批准

流水号: □设计让

□设计让步

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

□合格 □不合格

□中断两年 以上,重新

□重新提交

□接收,可批量生产,或供货;

□不接收,需提交新的样件,进行再次确认;

首件鉴定报告

□内部

顾客名称 产品图号 提交原因

□供应商

供应商名称

产品名称

版本

□新产品

□物料变更

□现有产品变更供应商

□其它: .

物料名称

数量 □重新提交

规格

应用产品型号

材质

数量

提交原因变更

□现有产品变更供应商

□其它:

结果

记录编号

□合格 □不合格

□合格 □不合格