热室压铸机电气原理

压铸机介绍压铸机特点及压铸机工作原理

压铸机介绍压铸机特点及压铸机工作原理五金百科:压铸机介绍压铸机特点及压铸机工作原理据万贯五金机电网小编了解压铸机就是在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件的一系列工业铸造机械,最初用于压铸铅字。

随着科学技术和工业生产的进步,尤其是随着汽车、摩托车以及家用电器等工业的发展,又从节能、节省原材料诸方面出发,压铸技术已获得极其迅速的发展。

压铸机工作原理立式冷室压铸机的工作原理压室7呈垂直放置,而上冲头8处于压室上方(图上方的位置),下冲头10则位于堵住喷嘴5孔口处,以免金属液浇入压室内自行流入喷嘴孔。

模具的开、合动作呈水平移动,开模后,压铸件留在动模。

工作步骤如下:(1)合拢模具;(2)以人工或其他方式将金属液浇入压室;(3)上冲头以较低的压射速度下移,进入压室内及至刚接触金属液液面;(4)上冲头转为较高的压射速度压下,而下冲头则与上冲头保持着中间一段存有金属液的相对距离同步地快速下移;(5)当下冲头下移至让出喷嘴孔口时,正好下到最底部而被撑住;于是,上、下冲头一同挤压金属液高速向喷嘴孔(直浇道6的一部分)喷射;(6)金属液通过由喷嘴、浇口套4、定模的锥孔和分流器2组成的直浇道6,从内浇口3填充进入模具型腔;(7)填充完毕,但上冲头仍保持一定的压力,直至型腔内的金属液完全凝固成压铸件1为止;浇道和压室内的金属液分别凝固为直浇口和余料饼9;(8)上冲头提升复位;同时,下冲头向上动作,将尚与直浇口相连的余料饼切离;(9)下冲头继续上升,把余料饼举出压室顶面,再以人工或其他方式取走;(10)下冲头下移复位至堵住喷嘴孔口;(11)打开模具,压铸件和直浇口一同留在动模上,随即顶出并取出压铸件;一旦切离余料饼之后,开模动作可以立即执行,也可以稍缓至适当的时候执行,与下冲头完成上举和复位的动作无关;至此,完成一次压铸循环。

卧式冷室压铸机的工作原理压室7呈水平放置,压射冲头5处于压室最右端虚线位置。

压铸机的工作原理

压铸机的工作原理随着科学技术和工业生产的进步,尤其是随着汽车、摩托车以及家用电器等工业的发展,又从节能、节省原材料诸方面出发,压铸技术已获得极其迅速的发展。

压铸生产不仅在有色合金铸造中占主导地位,而且已成为现代工业的一个重要组成部分。

那么压铸机的工作原理是什么呢?压铸机主要由合模机构、压射机构、液压系统和电力控制系统等各部分组成。

除此之外,压铸机还有零部件及机座、其他装置、辅助装置等部分。

压铸机工作原理:①一阶段慢速压射运动开始压射时,系统液压油通过油路集成板进入腔,再经通道进入腔,从而推动压射活塞向左运动,实现慢速压射。

②二阶段快速压射运动,当压射冲头超过料筒浇料口后,储能器控制阀打开,液压油经、口迅速进入腔,腔液压油油量快速增大,压射速度增快。

③三阶段增压运动金属液填充到型腔,当即将终止时,合金液开始凝固,这时冲头前进阻力增大,经电脑程序控制,使用蓄能器控制阀打开,经快速进入腔,从而推动增压活塞及活塞杆向左快移。

当活塞杆和浮动活塞内外锥面接合时,截断,使形成封闭腔,增压活塞、活塞杆、浮动活塞的推动及、腔的压力共同使活塞获得一个增压效果。

④慢速、快速及增压的快慢时间方针都可以通过油路板的控制油阀调节()液压传动系统作用:通过各液压元件(动力元件、执行元件、控制元件、辅助元件、工作介质)和回路传播动力,从而实现各种动作。

压铸机就是在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件的一系列工业铸造机械,zui初用于压铸铅字。

随着科学技术和工业生产的进步,尤其是随着汽车、摩托车以及家用电器等工业的发展,诸方面出发,压铸技术已获得极其迅速的发展。

压铸机的选用,对压铸生产过程中的产品质量、生产效率、管理成本等诸多方面,有着十分重要的影响。

为此,合理地选择适用的压铸机,是一项技术性和经济性都很强的工作。

压铸机电器原理

中 继 KA2触 点 热 继 LR1 时 间 制 KT1常 闭 触 点 KM3常 闭 触 点

交 流 接 触 器 线 圈 KM1 交 流 接 触 器 线 圈 KM2

KM2辅 助 常 开 触 点并 自 锁 时 间 制 KT1开 始 延 时 KM1辅 助 常 闭 触 点 KM1常 开 主 触 点 KM2常 开 主 触 点

教学难点:

1、星—三角形降压起动的 工作原理。 2、熔炉加热自动控制原理。

一、液压泵电机主回路及控制 电路 1、液压泵电机类型:

液压泵电机一般用三相鼠笼式异步 电动机。

2、液压泵电机的起动方式: 2-1:直接起动(也称全压起动)。当电 机绕组直接加上额定电压即全部电源电压 而起动称为直接起动(或全压起动)。 2-2:降压起动。降压起动有:定子串电 阻降压起动、定子串电抗降压起动、星-三 角形降压起动、自耦变压器降压起动。 在压铸成型机中液压泵电机起动都是 空载起动,负载轻,所以一般都采用星-三 角形降压起动。

压铸机电气控制原理

主讲:力劲集团工程部 高级工程师 欧阳陆广

压铸机强电控制电路 教学目的:

掌握液压泵电机的直接起动和 星—三角形降压起动和熔炉加热自 动控制系统的工作原理及交流和直 流电源供应。

教学重点:

1、掌握液压泵电机的直接起动 的工作原理。 2、掌握液压泵电机的星—三 角形降压起动的工作原理。 3、掌握液压泵电机的保护。 4、掌握熔炉加热自动控制原 理。

3

K M 1

M 1

油 泵 电 机

L R 1

Hale Waihona Puke N 1P E P EN

出 PLC输 由

F U 1 F U 3 6 3 A

3-2:液压泵电机直接起动工作原理

88吨热室压铸机参数

88吨热室压铸机参数1. 简介热室压铸机是一种常用于制造金属零件的机械设备,其工作原理是将金属材料(通常是铝合金)加热到液态,然后注入模具中进行压铸成型。

88吨热室压铸机是一种具有88吨压力能力的热室压铸机,本文将详细介绍该机器的参数。

2. 技术参数2.1 锁模力88吨热室压铸机的锁模力为88吨,锁模力是指压铸机在工作过程中对模具施加的最大力。

锁模力的大小直接影响到铸件的质量和尺寸稳定性。

2.2 注射力88吨热室压铸机的注射力为XX吨,注射力是指压铸机在注射过程中对金属材料施加的力。

注射力的大小决定了金属材料能否充分填充模具腔体,并且对铸件的密度和性能有重要影响。

2.3 最大注射容积88吨热室压铸机的最大注射容积为XX cm³,最大注射容积是指压铸机一次注射金属材料的最大容量。

注射容积的大小与铸件的尺寸和形状有关,需要根据具体情况进行调整。

2.4 注射速度88吨热室压铸机的注射速度为XX cm/s,注射速度是指金属材料注入模具的速度。

注射速度的选择应根据模具结构、金属材料和铸件要求等因素进行合理调整,以确保铸件的质量。

2.5 注射压力88吨热室压铸机的注射压力为XX MPa,注射压力是指金属材料注入模具时对模具施加的压力。

注射压力的大小对铸件的密度、表面质量和机械性能等有重要影响。

2.6 开模行程88吨热室压铸机的开模行程为XX mm,开模行程是指模具在开合过程中的行程长度。

开模行程的大小需要根据铸件的尺寸和模具结构进行合理设定,以确保铸件的顺利脱模。

2.7 模具厚度88吨热室压铸机的模具厚度为XX mm,模具厚度是指模具的厚度尺寸。

模具厚度的大小需要根据铸件的尺寸和形状进行合理设计,以确保铸件的质量和尺寸稳定性。

2.8 机器重量88吨热室压铸机的机器重量为XX kg,机器重量是指整台压铸机本身的重量。

机器重量的大小直接影响到设备的稳定性和可靠性。

2.9 机器尺寸88吨热室压铸机的机器尺寸为XX mm x XX mm x XX mm,机器尺寸是指整台压铸机的长、宽、高尺寸。

压铸机的工作原理与本体结构

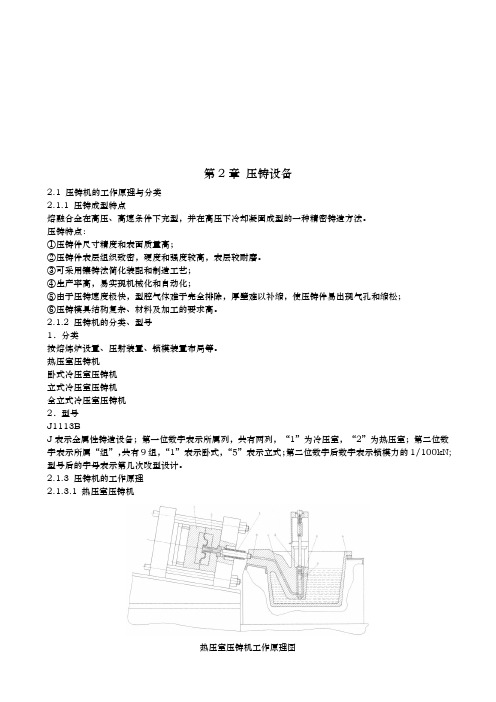

第2章压铸设备2.1 压铸机的工作原理与分类2.1.1 压铸成型特点熔融合金在高压、高速条件下充型,并在高压下冷却凝固成型的一种精密铸造方法。

压铸特点:①压铸件尺寸精度和表面质量高;②压铸件表层组织致密,硬度和强度较高,表层较耐磨。

③可采用镶铸法简化装配和制造工艺;④生产率高,易实现机械化和自动化;⑤由于压铸速度极快,型腔气体难于完全排除,厚壁难以补缩,使压铸件易出现气孔和缩松;⑥压铸模具结构复杂、材料及加工的要求高。

2.1.2 压铸机的分类、型号1.分类按熔炼炉设置、压射装置、锁模装置布局等。

热压室压铸机卧式冷压室压铸机立式冷压室压铸机全立式冷压室压铸机2.型号J1113BJ表示金属性铸造设备;第一位数字表示所属列,共有两列,“1”为冷压室,“2”为热压室;第二位数字表示所属“组”,共有9组,“1”表示卧式,“5”表示立式;第二位数字后数字表示锁模力的1/100kN;型号后的字母表示第几次改型设计。

2.1.3 压铸机的工作原理2.1.3.1 热压室压铸机热压室压铸机工作原理图1-动模;2-定模;3-喷嘴;4-压射冲头;5-压室;6-坩埚a-压室通道;b-鹅颈嘴;c-鹅颈通道压射部分与金属熔化部分连为一体,并浸在金属液中。

鹅颈嘴b的高度应比坩埚内金属液最高液面略高,使金属液不致自行流入模腔。

模具闭合。

压射时,冲头向下封住通道a时,压室、鹅颈通道、模腔构成密闭系统。

冲头以一定的推力和速度将金属液压入模腔,充满型腔并保压适当时间后,冲头提升复位。

2.1.3.2 立式冷压室压铸机锁模部分呈水平设置,负责模具的开、合及压铸件的顶出。

压射部分呈垂直设置,压室与金属熔炉分开。

压铸时,模具闭合,舀取一定金属液倒入压室,反料冲头应上升堵住浇道b,以防金属液自行流入模腔。

当压射冲头下降接触金属液时,返料冲头随压射冲头下移,使压射室与模具浇道相通,金属液迅速充满模腔a 。

冷却后,压射冲头上升复位,反料冲头往上移动,切断余料e并将其顶出压室,接着开模顶出压铸件。

2024年度-压铸机结构及原理ppt课件

清洗液压系统滤网,更换液压 油。

检查电气系统接线及元件,确 保安全可靠。

对压铸机进行全面检查,发现 问题及时处理。

24

常见故障排查与处理方法

压铸机无法启动

压铸机运行异常

检查电源、保险丝及控制系统是否正常, 如有问题及时修复。

检查液压系统压力、油温及润滑系统是否 正常,如有问题及时调整或更换相关部件 。

压铸件质量不稳定

压铸机漏油

检查模具、压铸参数及原材料是否合格, 如有问题及时调整或更换相关部件。

检查密封件、油管及接头是否松动或损坏 ,如有问题及时更换相关部件。

25

06 压铸机安全操作规程及注意事

项

26

安全操作规程介绍

操作前准备

确保压铸机处于良好状态,检查 各部件是否紧固,润滑系统是否 正常,安全防护装置是否完好。

通讯电子

压铸机在通讯电子领域也有重 要应用,如手机外壳、电脑散 热器等金属件的生产。

其他领域

此外,压铸机还应用于航空航 天、军事工业、建筑五金等领

域。

5

压铸机发展趋势

高效节能

随着能源紧缺和环保要求的 提高,高效节能成为压铸机 发展的重要趋势。采用先进 的液压系统、控制系统和节 能技术,提高压铸机的能效 比和生产效率。

压铸机结构及原理ppt 课件

1

目录

Contents

• 压铸机概述 • 压铸机结构组成 • 压铸机工作原理 • 压铸机关键部件详解 • 压铸机维护与保养 • 压铸机安全操作规程及注意事项

2

01 压铸机概述

3

压铸机定义与分类

压铸机定义

压铸机是一种用于压铸工艺的专用设备,通过高压将熔融金 属注入模具中,快速冷却凝固后得到所需形状的金属件。

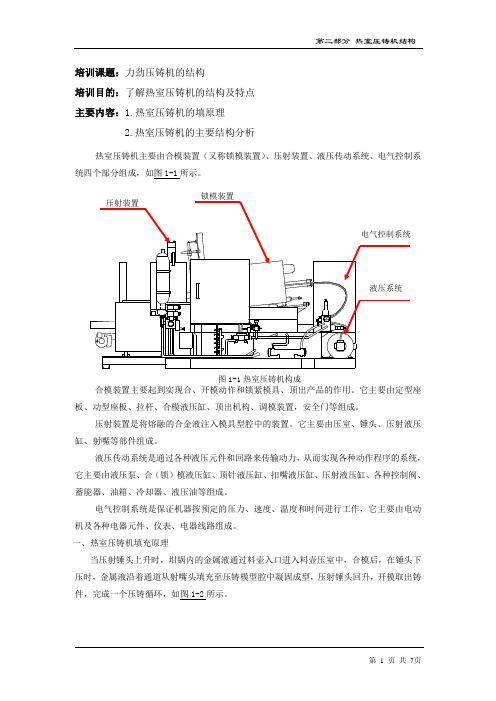

热室压铸机的结构

培训课题:力劲压铸机的结构培训目的:了解热室压铸机的结构及特点主要内容:1.热室压铸机的填原理电气控制系统是保证机器按预定的压力、速度、温度和时间进行工作,它主要由电动机及各种电器元件、仪表、电器线路组成。

一、热室压铸机填充原理当压射锤头上升时,坩锅内的金属液通过料壶入口进入料壶压室中,合模后,在锤头下压时,金属液沿着通道从射嘴头填充至压铸模型腔中凝固成型,压射锤头回升,开模取出铸件,完成一个压铸循环,如图1-2所示。

图1-2二、主要结构分析现以力劲机械厂有限公司生产的热室压铸机为例来分析热室压铸机的主要结构,如1-3所示为力劲热室压铸机总体结构示意图。

(一)合模装置合模装置若按实现合模力的方式分为三种:机械式合模装置、液压式合模装置、液压机械式合模装置。

机械式合模装置:电动机的动力由齿轮、曲肘、连杆传动、使动型座板沿拉杆作开、合模运动,整个装置调整复杂,目前已很少采用。

1、液压双曲肘合模装置的工作特点(1)增力作用:通过曲肘连杆系统,可以将合模液压缸的推力放大16-26倍,与液压式合模装置相比,高压油消耗减小、合模液压缸直径减小、泵的功率相应减小。

(2)合、开模运动速度为变速:如图1-5所示,在合模过程中,动型座板移动速度由零很快升到最大值,以后又逐渐减慢,随着曲肘杆逐渐伸直至终止时,合模速度为零,机构进入自锁状态(锁模状态)。

在开模过程中,动型座板移动由慢速转至快速,再由快速转慢至零。

非常符合机器整个运动设计要求。

(3)当压铸模合紧且肘杆伸直时,可以撤去合模(锁模)液压缸的推力,合模系统仍然会处于合紧状态。

2、顶针液压缸组件目前普遍采用液压顶出装置,其顶出力、速度、时间都可以通过液压系统调节。

如图1-6所示为力劲热室压铸机顶针液压缸组件图。

在机器开模后,顶针液压缸活塞杆推出,从而带动压铸模中的推杆将铸件从模具型腔中顶出。

3、调模机构压铸机在设计过程中,需要设置调模装置以适用在一定范围内的各种压铸模,在机器技术参数中,应确定最大模具厚度和最小模具厚度尺寸作为机器使用者选定压铸模的参数,如图1-12所示。

压铸机结构及原理演示幻灯片共47页文档

56、极端的法规,就是极端的不公。 ——西 塞罗 57、法律一旦成为人们的需要,人们 就不再 配享受 自由了 。—— 毕达哥 拉斯 58、法律规定的惩罚不是为了私人的 利益, 而是为 了公共 的利益 ;一部 分靠有 害的强 制,一 部分靠 榜样的 效力。 ——格 老秀斯 59、假如没有法律他们会更快乐的话 ,那么 法律作 为一件 无用之 物自己 就会消 灭。— —洛克

60、人民的幸福是至高无个的法。— —西塞 罗

பைடு நூலகம் 46、我们若已接受最坏的,就再没有什么损失。——卡耐基 47、书到用时方恨少、事非经过不知难。——陆游 48、书籍把我们引入最美好的社会,使我们认识各个时代的伟大智者。——史美尔斯 49、熟读唐诗三百首,不会作诗也会吟。——孙洙 50、谁和我一样用功,谁就会和我一样成功。——莫扎特

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热室压铸机电气原理电源1. 主电源:由一条三相五线的电缆提供,供给全机电源•其三相空气开关规格为:DC10 DC12---3 $、50HZ、380V、20A.DC50 DC88 DC160 DC160C---3 $、50HZ、380V、32A.DC200 DC250 DC280---3 $、50HZ、380V、40A.2. 控制电源:AC220V和DC24V.a) AC220V主要供给变压器变压给整流板、PLG AC220V继电器和接触器线圈.b) DC24X是由整流板和PLC提供,主要供给所有电磁阀线圈、十四路放大板、P01板、近接开关、DC24V继电器线圈和PLC.二油泵马达控制油泵马达控制有直接起动和Y- △起动两种形式。

DC10 DC12 DC50 DC88 DC88C油泵马达用直接起动;DC160 DC160C DC2O0 DC250 DC28(等油泵马达是釆用Y- △起动。

1、接起动是起动按钮直接起动接触器线圈并自锁,油泵马达全压激活。

2、Y-△起动是用起动按钮来起动主接触器和Y型接触器及时间继电器动作,时间继电器在设定时间到达后,使延时闭合触点工作,延时断开触点断开,从而使丫型接触器失电, 使△型接触器得电,实现Y-△转换,使油泵马达转入正常工作。

由于电机起动电流较正常工作时之电流高许多倍,因此,大功率电机起动电流过大会影响电网系统供电情况,所以对大功率电机釆用Y- △起动.压铸机Y-△启动过程:油泵电机Y-△起动是由人工操作的,首先合上总电源开关SO,再合上S1及SB.按下起动按钮SB1,接触器KM1线圈得电并使触点吸合,一方面通过主触点将AC380V I压加于电动机绕组,另一方面其辅助触点接通,经过时间继电器KA1和接触器KM的常闭触点使得时间继电器KA1和接触器KM2线圈得电,时间继电器KA1开始延时,电动机接成Y 状态,降压起动开始•待延时到时,时间继电器KA1的融点,一方面切断接触器KM1另一方面接通接融器KM3使电动机由丫接法改为△接法,开始全压起动,直至电动机达到额定转速,起压完成•控制电路中辅助常闭触点KM1,KM起互锁作用,以保证接触器KM1,KM不能同时动作,造成电源短路现象•辅助常开触点KM起自锁作用,以保证当时间继电器KA1断开,触点恢复原状后,通过KM常开触点使线圈KM3寺续得电•热继电器LR1起过载保护作用当电机过载运行时,热继电器LR1的常闭触点动作,电动机控制电路切断,实现停机以保护电机•三、调模马达控制调模马达是用来调节模具厚薄的,即实行正反转控制,由调模选择开关和调模厚薄两个按钮点动式控制两个接触器线圈,使调模马达正反转动作,从而使模具贴合适合。

四、熔炉、加热圈、发热饼控制熔炉、加热圈、发热饼控制是分别由其各自的选择开关和温度控制器控制各自的接触器。

在单相空气开关S2接入的情况下,开关打在手动位置时,如温度没有达到设定值时,温控器内L22是闭合的,这样继电器R2线圈得电,其触点闭合,尘笔油泵马达运转,喷出油雾;当温度达到设定值时,温控器L22断开,继电器线圈失电,触点断开,尘笔油泵马达停止运转,不再喷油,尘笔停止工作•在自动开关位置时,也是同样分析•五、机器运行各动作的控制(以DC88为例)1、手动状态下机器各动作的控制•a、扣前按下扣前按钮SB10,计算机上输入AA点指示灯亮,输出CC D4指示灯亮,同时十四路放大板上扣前指示灯亮,扣前油阀线圈得电工作,扣咀油缸拉动柱架向打料支架靠拢。

b、扣后按下扣后按钮SB11.二速打料行程开关LS13 0N(被压住)(注:开模拔码要调节合适),计算机上输入AB BD和输出CD D2指示灯亮,同时十四路放大板上扣后指示灯亮扣后油阀线圈得电工作,扣咀油缸推动柱架向后运动。

c、锁模前后安全门关好(或试机调模按钮按下),LS18 OFF、LS19 ON LS20 ON,顶针回位近接开关LS6 ON,在冲头选择开关K5选择ON时,则冲头回位确认感应开关LS14 ON,快、常、慢选择开关K3选择适当,锁模终止近接开关LS4OFF锁模快、慢拔码和总压拔码调节合适),按下锁模按钮SB3,则PLC h输入A0 A3、A6 AF、BE AD或EO和俞出C2、D0或D1、D4指示灯亮,同时十四路放大板锁模、常速或快速指示灯亮,锁模电磁阀线圈得电工作,锁开模油缸推动机铰伸直,使中板靠近头板。

d、开模二速吉制LS13 ON,快、常、慢速选择开关K3选择合适,开模终止近接开关LSO OFF(开模压力拔码和总压拔码调节合适),按下开模按钮SB4,则计算机上输入A3、BD AD或EO俞出C3 D4或D3指示灯亮,同时十四路放大板上开模,常速或快速指示灯亮,开模电磁阀线圈得电工作,锁开模油缸带动机铰后拉曲转,使中板向尾板靠。

e、顶针出锁模终止近接开关LS4 OFF,顶针出近接开关LS7 OFF,手动锁模按钮SB3复位OFF(顶针压力拔码调节合适),开模终止近接开关LS12ON,按下顶针按钮SB7,则PLC上2 输入BO、A7和输出C7 D3指示灯亮,同时十四路放大板顶针出指示灯亮,顶针电磁阀得电工作,顶针油缸活塞杆伸出。

f、顶针回顶针回近接开关LS6 OFF(顶针拔码压力调节合适),顶针出近接开关LS7 ON,故松开SB7,按钮复位OFF则PLC上输入B7和输出C8 D3指示灯亮,同时十四路放大板顶回指示灯亮。

顶针电磁阀得电工作,顶针油缸活塞杆缩回。

g、冲头下开模终止近接开关LS0 ON,压缩空气阀开通,气管正常,冲头选择开关K5 ON,按下冲头按钮SB9,PLC上输入BO AF、A9和输出CE旨示灯亮,同时十四路放大板冲头指示灯亮,冲头气阀得电工作,推动冲头气缸活塞杆向下运动。

k、冲头回位放松冲头按钮SB9,冲头气阀失电,冲头气缸活塞杆回缩。

l、喷雾开模终止近接开关LS0 ON,喷雾选择开关K3-1 ON,压缩空气阀开通,气压管路正常,按下喷雾按钮SB8,计算机是输入A8 AE、BO和俞出C9旨示灯亮,同时十四路放大板喷雾指示灯亮,喷雾气阀动作喷雾。

m 一速打料锁模终止近接开关LS4 ON,锁模终止确认开关LS5 ON,前后安全门关门到位LS18 OFF LS19 ON LS20 ON,扣咀向前到位开关LS8 ON,扣咀时间计时完成(总压拔码调节合适),同时按下射料按钮SB5锁模按钮SB3,PLC上输入B4、B5、AO、B8、A5、A3 和输出CA D4旨示灯亮,同时十四路放大板一速打料指示灯亮,一速电磁阀线圈得电工作,打料油缸向下动作打料。

n、二速打料一速打料条件下,二速吉制LS13 OFF,计算机上输入A0、A3、A5、B4、B5、B8、BD 和输出CA CB D4指示灯亮,同时十四路放大板一速、二速、打料指示灯亮一速、二速电磁阀线圈得电工作,二速阀得电工作加速打料速度,使打料油缸快速向下动作。

0、打料回锤松开射料按钮SB5,打料停止工作,打料油缸向上回位。

p、抽芯1进抽芯1选择开关SB22 ON,顶针回位近接开关LS6 ON,抽芯1前限开关LS6 ON,抽芯1 前限开关LS11 OFF,总压拔码调节合适,按下抽芯1按钮SB6,计算机上输入A6、ACE2、B6和输出C5、D4指示灯亮,同时十四路放大板抽芯1指示灯亮,抽芯1电磁阀线圈动作,抽芯1油缸向前动作。

q、抽芯1退总压拔码调节合适,松开抽芯1按钮SB6复位OFF抽芯1电磁阀失电,抽芯1油缸缩回。

r、抽芯2进抽芯2选择开关SB23 ON,顶针回位近接开关LS6 ON,抽芯2前限开关LS16 OFF,总压拔码调节合适,按下抽芯2按钮SB24。

计算机上输入B6、E3 E4、E1和输出C6 D4指示灯亮,同时十四路放大板抽芯2指示灯亮,抽芯2电磁阀线圈动作,抽芯2油缸向前动作。

s、抽芯2退总压拔码调节合适,松开抽芯2按钮SB24复位OFF,抽芯2电磁阀失电,抽芯2油缸回缩复位。

2. 半自动状态下机器动作流程如下(以DC88为例):a、无抽芯动作---T 关门--T 锁模--T 扣前--T —速打料--T —速打料--T 回锤| J| 离咀| 顶针回J—喷雾J —冲头回J —冲头下J —顶针出J ------------------------------- 开模b、有双抽芯锁模前工作流程-T关门--T抽芯1入--T锁模--T扣前--T—速打料--T—速打料|抽芯2入 I I 回锤离咀 1I 冲头回位抽芯2回 喷雾J --顶针回位J --冲头下J -- 顶针出 J -- 抽心1回J --开模 d 、有双抽芯锁模后动作流程- >关门--> 锁模-- >抽心1入--T 扣前--T 一速打料--T 二速打料 | 抽芯2入I回锤 | 冲头回 抽芯2回 |喷雾J --顶针回J --冲头下J -- 顶针出J --开模J --抽心1回J -- 离咀3、全自动状态下机器运行动作流程如下(以DC88为例):a 、无抽芯动作流程 -T 关门--T 锁模--T 扣前--T 一速打料--T 二速打料--T 回锤 |J |离咀 | 冲头回位J 循环吉制J --喷雾J --顶针回位J --冲头下J --顶针出 J --开模b 、有双抽芯锁模前动作流程--T 关门--T 抽芯1入--T 锁模--T 扣前--T 一速打料--T 二速打料|抽芯2入 J |回锤 | 冲头回 抽芯1回 J落料门J --喷雾J --顶针回J --冲头下J --顶出J --开模J --抽芯2回J --离咀c 、有双抽芯锁模后动作流程--T 关门--T 锁模--T 抽芯1入--T 扣前--T 一速打料--T 二速打料 |抽芯2入 J |回锤| 冲头回 抽芯1回 J 循环吉制J -喷雾J -顶针回J -冲头下J -顶针出J -开模J -抽芯2回J -离咀六. PLC 控制系统计算机控制系统是由PC 即可编程控制器及信号的输入 /输出部分组成•其中压力 拨码盘及P01板是调节工作压力的,时间拨码盘是调节动作时间的,十四路放大板是把 PC 俞出的电流信号进行放大,再去驱动执行机构的,机身操作面板是对每个项目发出 动作指令的•压铸机可编程控制器由主机和辅机两部分组成 ,两机通过扩展槽联接可编程控制器的结构一般分为四大部分•核心是控制功能部件,大都釆用微处理器构成•它通过总线从接口电路中接收到输入信息,按存贮器中存储的数据和指令,进行算术和逻辑运算,并将其结果从总线经接口电路送到输出部件,以控制生产机械按既定程序工作•第二个主要部件是存储器,存储器分随机存取存储器(RAM)和只读存储器(ROM).RAM用来存放临时程序或其它信息,可随时存取,修改或抹除,常在编排,修改,调试程序中使用.ROM用来存放已经成熟的程序和其它必要信息•第三部分是输入/输出部分•它包括输入/输出模块,光电隔离及接口电路•输入/输出模块多釆用与控制对象匹配的方式,输入信号一般接受按钮信号,限位开关信号,温度开关信号,压力信号等;输出要适合电磁阀,电机激活用接触器,指示灯等页载,因而一般输出方式有继电器,可控硅和晶体管三种形式,供用户选择•输入/输出信号一般带有很大干扰,必须经过光电隔离与PC勺控制功能部件交换信息•光电隔离输入/输出模块与控制功能部件不共地,以保证PC运行可靠•第四部分是编程器,一般它是一个独立部件,只有在需要编制自动控制系统程序时,才将它经过专用插座接入PC进行编程,并将编好的程序送到随机存取存储器中•这四部分的关系如图所示•可编程控制器的工作过程是:首先是通过接口电路的信号釆集阶段,将输入信号经光电耦合,电平转换电路送入接口电路,微处理器根据编程器存储在RAM中的控制程序,一步一步将输入信号处理,处理后的信息送到接口电路经过电平转换,光电耦合送到输出模块,控制执行机构的动作•这样周而复始不断工作•地址总线控制总线。