弹簧基础知识讲座

弹簧基础知识汇总

弹簧基础知识汇总弹簧是机械和电子行业中广泛使用的一种弹性元件,弹簧在受载时能产生较大的弹性变形,并把机械功或动能转化为变形能,而在卸载后弹簧的变形消失并回复到原状,同时将变形能转化为机械功或动能。

弹簧的载荷与变形之比称为弹簧刚度,刚度越大,则弹簧越硬。

一、弹簧的作用•缓冲和减振。

如汽车、火车车箱下的减振弹簧,各种缓冲器的缓冲弹簧等;•控制机构的运动。

如内燃机中的阀门弹簧,离合器中的控制弹簧等;•储存及输出能量。

如钟表弹簧、枪闩弹簧等;•测量力的大小。

如弹簧秤,测力器中的弹簧等;二、弹簧的分类按受力性质弹簧分为:拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧。

拉伸弹簧(简称拉簧)是承受轴向拉力的螺旋弹簧,拉伸弹簧一般都用圆截面材料制造。

在不承受负荷时,拉伸弹簧的圈与圈之间一般都是并紧的没有间隙。

压缩弹簧(简称压簧)是承受向压力的螺旋弹簧,它所用的材料截面多为圆形,也有用矩形和多股钢萦卷制的,弹簧一般为等节距的,压缩弹簧的圈与圈之间有一定的间隙,当受到外载荷时弹簧收缩变形,储存形变能。

扭转弹簧属于螺旋弹簧。

扭转弹簧可以存储和释放角能量或者通过绕簧体中轴旋转力臂以静态固定某一装置。

扭转弹簧的端部被固定到其他组件,当其他组件绕着弹簧中心旋转时,该弹簧将它们拉回初始位置,产生扭矩或旋转力。

还有两种不常见的空气弹簧和碳纳米管弹簧;空气弹簧是在柔性密闭容器中加入压力空气,利用空气的可压缩性实现弹性作用的一种非金属弹簧,用在高档车辆的悬架装置中可以大大改善车辆的平顺性,从而大大提高了车辆运行的舒适性,所以空气弹簧在汽车、铁路机车上得到了广泛的应用。

碳纳米管弹簧:需要先制出碳纳米管薄膜,再利用纺丝技术将碳纳米管薄膜纺成碳纳米管弹簧。

直径可以达上百微米,而长度可以达几厘米,有望应用于可伸缩导体、柔性电极、微型应变传感器、超级电容器、集成电路、太阳能电池、场发射源、能量耗散纤维等领域,还有望应用于医疗器械,比如拉力传感绷带等。

弹簧基本知识教学文案

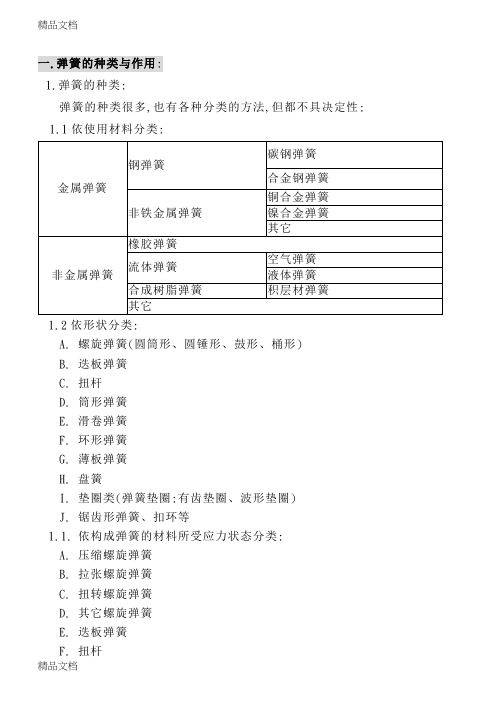

精品文档一.弹簧的种类与作用:1.弹簧的种类:弹簧的种类很多,也有各种分类的方法,但都不具决定性:1.1依使用材料分类:1.2依形状分类:A.螺旋弹簧(圆筒形、圆锤形、鼓形、桶形)B.迭板弹簧C.扭杆D.筒形弹簧E.滑卷弹簧F.环形弹簧G.薄板弹簧H.盘簧I.垫圈类(弹簧垫圈:有齿垫圈、波形垫圈)J.锯齿形弹簧、扣环等1.1.依构成弹簧的材料所受应力状态分类:A.压缩螺旋弹簧B.拉张螺旋弹簧C.扭转螺旋弹簧D.其它螺旋弹簧E.迭板弹簧F.扭杆G.滑形弹簧H.薄板弹簧I.盘簧J.弹簧垫圈K.线细工弹簧L.扣环M.环形弹簧2.弹簧的作用:弹簧乃机械要素之一,作成适当的形状,充分利用材料的弹性,吸收能量的能力,因而只要是弹性体,即可用为材料,极端而言,轨道、桥梁之类的构造物也可以说是一种弹簧作用,但是,用为一般机械要素的弹簧若用弹性范围少的材料,则会因小外力或变形而超越弹性限度,清除外力后仍残留变形,减少弹簧的作用;因而,弹性材料首须要求弹性越大,——亦即弹性限度高,实用上常用金属弹簧;二.材料的选择:弹簧是极度利用弹簧材料的弹性,当然是弹性愈高的材料愈好,不过,在实际使用时,其材料还要求物理、化学机械性性质等条件而取舍,一般其考虑因素:1.弹性限度:弹性限度是对材料旋加某力而变形后,消除该力时,不残留变形的最大力所相对的应力,很难测定,但相对抗拉强度高的材料,其弹性限度高,同时可通过热处理或冷间加工来改变弹性限度;2.弹性系数:对弹簧材料施力,产生单位应变时的应力称为弹性系数,此值为弹簧设计的基体,弹簧材料的弹性系数主要取决于其化学成分,因热处理、冷间加工而稍有变化,使用温度高时会大减少;3.疲劳强度:疲劳强度与材料的抗拉强度有一定关系,但因表面状态、脱碳、冷间加工、热处理而变化,这些条件因材料的制造方法,弹簧的制造方法而变化;4.淬火性:大形弹簧为了提高淬火效果,需要淬火性良好的材料,淬火性取决于材料的化学成分;5.形状尺寸:弹簧材料的机械性性质因尺寸而异,得不到特殊尺寸,形状,颇受限制;6.耐热性:有的弹簧在某种程度的高温使用,通常弹簧材料的各种机械性性质随着温度的上升而减少,在某种温度以上时,弹簧特性减少,耐热性因材料的化学成分,制造方法而异;7.耐蚀性:有时弹簧会在腐蚀环境下使用,会腐蚀疲劳的现象,耐蚀性主要取决于其化学成分,但也也会因热处理、冷间加工而有异;8.电传导度:电气器具、通信等常兼用为电传导,此时可用黄铜、磷铜、铍铜等铜合金属弹簧材料9.热膨胀性:钟表的发簧等等很忌温度变化所致的伸缩,此时要用特殊材料;10.其他要求:还有结晶粒的大小、偏析、非磁性、非金属介在物,伤痕,热处理变形,加工性,耐塞性等种问题;三.弹簧一般用线材:1.琴钢线:(Piano wire)是用琴钢线材施行韧化处理,藉强力抽线加工,赋予良好的尺寸精度,良好的表面肌肤,高度机械性性质,韧化是将高碳钢线在变态点以上的温度连续加热约500℃的熔铅等中冷却,作成富加工性的组织;A. SWPA——抗拉强度较低B. SWPB——抗拉强度较高;抗拉强度因线径而异,线径细,抗拉强度一般较高;2.硬钢线:(碳钢线) ——Hard Drawn Steel Wire使用硬钢线材韧化处理后,借冷间抽线加工制造,素材及加工都没有琴钢线那么严格,良质者有时不亚于琴钢线,不过,其不均度通常大于琴钢线,广用于反复次数不多之弹簧,无冲击荷重的弹簧;2.1 SWC 60C 含碳量较低2.2 SWC 80C 含碳量较高,应用广泛3.不锈钢线—— Stainless steel wire不锈钢线有软质线与硬质线,弹簧用者为硬质线,这是将不锈钢线材为火、酸洗、强力冷间线作成,耐蚀性优良,但也有利于需要耐热性,非磁性的场合,为了扩大抗拉强度而增大含碳量,抽线加工度,所以抗拉强度太高则可能有应力腐蚀,易带磁性;3.1SUS3043.2SUS316(不带磁性)3.3不锈钢材有202、205、303、304、308、316、410、420、430一般用于弹簧: SUS302、SUS304、SUS3164.铜合金系弹材料——导电性良好,耐蚀性良好,不过耐热性系数小,耐热性少;4.1.磷青铜线(C5101W):实用的弹簧用磷青铜为含Sn3~5.5, 5.5~77~9%三种Cu合金,为除去氧化物而易伸长起见,加少量P为脱脂剂,加工后的弹簧宜低温退火约250℃.4.2.黄铜线(C2680W):弹簧用黄铜为Cu70%,Zn30%的7~3黄铜,抗拉强度低;4.3.白铜线Ni18% Zn27% Cu55%的合金,强度大,弹簧特性良好,加工后约在350℃低温退火;4.4.铍铜:在铜合金材料中,性能最优良,弹簧弹性好,耐高温;5.电镀钢线:视客户需求,其素材有SWC、SWP、SUS镀锌线镀锡线镀镍线镀金线BATT线:(素材为SUS)6.其它线材:铜包线电热线铁线漆包线四.热处理(低温退火)——发蓝弹簧的热处理,可提高材料的弹簧性能或补助性能,消除弹簧的应力,但因弹簧材料种类多,热处理方法随之而异。

弹簧讲座知识

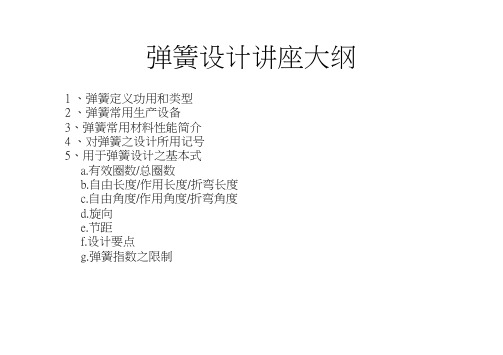

h.纵横比之限制 i.弹簧定数 j.压实高度(密着高度) k.初张力 l.热处理(回火)目的 m.弹簧热处理温度参照表 n.不同材料弹簧热处理后变化 6、压缩弹簧之螺旋端部之形状 7、拉力弹簧之弯钩及弯钩端部之形状 8、弹簧特性及尺寸 9、弹簧影响疲劳之因素 a.形状,尺寸,工艺之影响 b.腐蚀疲劳之影响

M=(Nt+1)d

5、用于弹簧设计之基本式

• k.初张力

拉伸弹簧一般为闭圈,在成型时,弹簧圈相互之间产生压缩力。当拉伸的外载荷作用 弹簧时,若载荷产生的拉伸力未达到此力以前,弹簧不发生变形。当达到或超过此压 缩力后,才开始发生变形,对应此压缩力的拉伸载荷,即为初张力。如弹簧不要初张 力,在各圈之间应有间隙。

5、用于弹簧设计之基本式 扭簧

扭力弹簧

(臂长度的场合)

Ed4

弹簧定数

kTd = 3667D×N+389(a1+a2)

荷重

P = kTd×φd R

弯曲应力

σ=

Ed×φd 360D×N

σ= 32P×R πd3

× kb

(安全确认) kb = 4C2 –C-1 4C(C-1)

弯曲应力

容许限界以下

5、用于弹簧设计之基本式

5、用于弹簧设计之基本式

• a.有效圈数/总圈数

用于设计弹簧之有效圈数,通常与自由圈数相同,与压缩弹簧之场合Na=Nt-(x1+x2)。 x1x2是表示螺旋两端之基座圈数,如果仅螺旋先端接触下一个自由螺旋时(图 a),x1=x2=1……因此,Na=Nt-2 如果螺旋先端不接触下一个螺旋,收口约3/4时(图b),则x1=x2=0.75……因此 Na=Nt-1.5 如果螺旋线段不接触下一个螺旋,完全敞开时(图c),则x1=x2=0……因此Na=Nt 拉力弹簧/扭力弹簧为……Na=Nt(注:扭力弹簧密着时) 简单说,参与变形的部分都应该算到有效圈里面,而支撑圈是不参与变形的。 压缩弹簧及拉力簧两者均必要时,应配合弹簧之特性,可予以适当之修正。

弹簧的基础知识

一根弹簧剪去一半之后K怎么变化K变为原来的2倍。

证明过程:原弹簧可以看作两个“半弹簧”串接,设劲度系数为k1=k2,当原弹簧受力变形时,每个“半弹簧”变形量为X,则整个弹簧变形为2x。

则有F=K*(2x)=k1*x=k2*x,k1=k2=2K0即每个弹簧劲度系数都是2K o弹簧裂纹的分类弹簧裂纹的分类可按几何特性、力学特性和裂纹的形状这几种状况进行划分。

1、穿透裂纹:穿透整个构件厚度的裂纹称为穿透裂纹。

一般情况把裂纹长度达到弹簧材料厚度一半以上的都视为穿透裂纹,并将其简化为理想尖裂纹处理,把裂纹尖端的曲率半径理想化的趋近于零,穿透裂纹的形状可以是直线的、曲线的或是其他类型的。

2、表面裂纹:所谓的表面裂纹就是裂纹位于弹簧的表面或者是弹簧的厚度比裂纹深度大的比较多。

半椭圆裂纹通常是表面裂纹的简化形式。

3、深埋裂纹:位于弹簧内部的裂纹就是深埋裂纹。

深埋裂纹的简化形式通常是圆片或椭圆片状裂纹。

按裂纹的力学特性分类外加作用力的不同,产生的裂纹就会有所不同,在构件中的裂纹按照其力学的特性可分为如图所示的三种基本状态:张开型(I型)裂纹:拉应力垂直于裂纹,位移在裂纹面上是张开的形状。

滑开型(II型)裂纹:平行裂纹面并且垂直于裂纹边缘的剪应力作用在裂纹上,裂纹在平面内相对滑开。

撕开型(III型)裂纹:平行裂纹面并且平行裂纹前缘的剪应力作用在裂纹上,裂纹相对错开。

弹簧振子的周期与弹簧本身质量的关系弹簧振子是一个不考虑摩擦阻力,不考虑弹簧的质量,不考虑振子的大小和形状的理想化的物理模型。

用来研究简谐振动的规律。

在研究弹簧振子的周期问题时,弹簧的质量是忽略不计的,因此弹簧振子的周期与弹簧本身质量没有关系。

弹簧承载力如何计算弹簧承载力计算公式如下:弹力公式F=kx,F为弹力,k为系数,X为弹簧拉长的长度弹簧系数计算方法弹簧系数二弹性模量X线径的4次方/8/有效圈数/中径的3次方系数单位为:KG线径单位为:mm。

弹簧基础知识及设计PPT课件

5 镀锡(Sn)

除油→酸洗→镍底→镀锡

亮白色 便于焊锡,导电性一般。 3~5μm

黑锌

6

镀 锌

蓝锌

(Zn) 五彩锌

白锌

除油→酸洗→镀锌→发黑 除油→酸洗→镀锌→发蓝 除油→酸洗→镀锌→发五彩 除油→酸洗→镀锌→烘干

黑色 蓝色 五彩 白色

防锈(视产品要求) 防锈(视产品要求) 防锈(视产品要求) 防锈(视产品要求)

琴钢丝:60 # - 80 # / 60Mn – 70Mn / T8MnA / T9A

12

2.3弹簧材料的抗拉强度

不锈钢丝:304 / 316 / 631

抗拉强度σb/Mpa

抗拉强度σb/Mpa

钢丝直径 d/mm

0.080 0.090 0.10 0.12 0.14 0.16 0.18 0.20

0.23 0.26 0.29 0.32 0.35 0.40

1961~2206

2059~2305 1912~2157 1569~1814

1961~2206 1814~2059

1471~1716

1863~2108 1765~2010

1373~1618

1765~2010 1667~1912

钢丝直径 d/mm

1.60 1.80 2.00

2.30 2.60

2.90 3.20 3.50 4.00

又用于食品设备,一般仪学设备, 耐热耐蚀。

300°~480°

中

JISG43 之间(视 米灰色亮 14 线径之大 白色

小)

碳 2钢

SWC

C(碳)、Si(硅)、 硬拉钢线,用于耐蚀性差,要 Mn(锰)、P(磷) 求精度不高,钢性较脆,成形后要

线 SWB 、S(硫) 表面处理或加防锈油。

弹簧基础知识培训

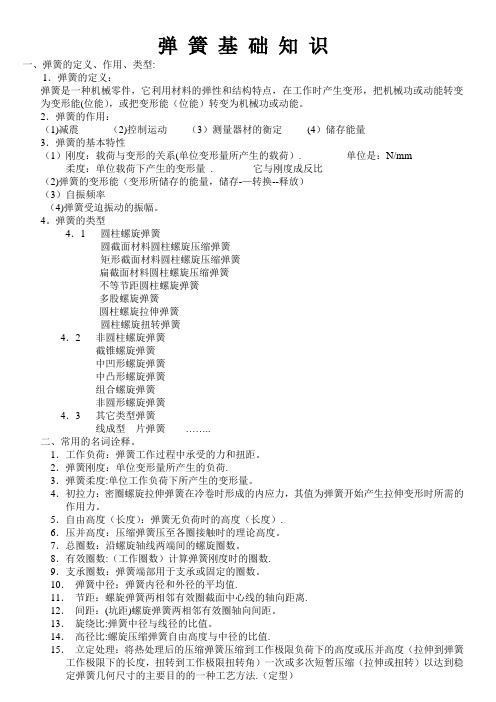

弹簧基础知识一、弹簧的定义、作用、类型:1.弹簧的定义:弹簧是一种机械零件,它利用材料的弹性和结构特点,在工作时产生变形,把机械功或动能转变为变形能(位能),或把变形能(位能)转变为机械功或动能。

2.弹簧的作用:(1)减震(2)控制运动(3)测量器材的衡定(4)储存能量3.弹簧的基本特性(1)刚度:载荷与变形的关系(单位变形量所产生的载荷). 单位是:N/mm 柔度:单位载荷下产生的变形量. 它与刚度成反比(2)弹簧的变形能(变形所储存的能量,储存-—转换--释放)(3)自振频率(4)弹簧受迫振动的振幅。

4。

弹簧的类型4.1 圆柱螺旋弹簧圆截面材料圆柱螺旋压缩弹簧矩形截面材料圆柱螺旋压缩弹簧扁截面材料圆柱螺旋压缩弹簧不等节距圆柱螺旋弹簧多股螺旋弹簧圆柱螺旋拉伸弹簧圆柱螺旋扭转弹簧4.2 非圆柱螺旋弹簧截锥螺旋弹簧中凹形螺旋弹簧中凸形螺旋弹簧组合螺旋弹簧非圆形螺旋弹簧4.3 其它类型弹簧线成型片弹簧……..二、常用的名词诠释。

1.工作负荷:弹簧工作过程中承受的力和扭距。

2.弹簧刚度:单位变形量所产生的负荷.3.弹簧柔度:单位工作负荷下所产生的变形量。

4.初拉力:密圈螺旋拉伸弹簧在冷卷时形成的内应力,其值为弹簧开始产生拉伸变形时所需的作用力。

5.自由高度(长度):弹簧无负荷时的高度(长度).6.压并高度:压缩弹簧压至各圈接触时的理论高度。

7.总圈数:沿螺旋轴线两端间的螺旋圈数。

8.有效圈数:(工作圈数)计算弹簧刚度时的圈数.9.支承圈数:弹簧端部用于支承或固定的圈数。

10.弹簧中径:弹簧内径和外径的平均值.11.节距:螺旋弹簧两相邻有效圈截面中心线的轴向距离.12.间距:(坑距)螺旋弹簧两相邻有效圈轴向间距。

13.旋绕比:弹簧中径与线径的比值。

14.高径比:螺旋压缩弹簧自由高度与中径的比值.15.立定处理:将热处理后的压缩弹簧压缩到工作极限负荷下的高度或压并高度(拉伸到弹簧工作极限下的长度,扭转到工作极限扭转角)一次或多次短暂压缩(拉伸或扭转)以达到稳定弹簧几何尺寸的主要目的的一种工艺方法.(定型)16.强压(拉、扭):将弹簧压缩(拉、扭)至弹簧材料表层产生有益的工作应力反向残余力,以达到提高弹簧承载能力和稳定几何尺寸的一种工艺方法。

弹簧基础知识

2006年6月25日

東莞勝大五金制品有限公司

2

第二章:彈 簧 的 種 類

按材料分類

金屬彈簧

非金屬彈簧

鋼彈簧

碳鋼彈簧 合金鋼彈簧

非鐵金屬彈簧

銅合金彈簧 鎳合金彈簧

橡膠彈簧 流動彈簧

空氣彈簧 液體彈簧

合成樹脂彈簧

亦有金屬彈簧與橡膠彈簧組合、空氣彈簧與金屬彈簧組合等......

2006年6月25日

東莞勝大五金制品有限公司

12

第四章:生 產 工 藝 流 程

不同材質彈簧熱處理後變化狀況

1.不銹鋼線: 顏色不變; 角度向外擴張, 卷數減少; 內徑變大; 各加工角度,徽變化; 扭力變強。

2. 琴鋼線﹑碳鋼線: 顏色,呈金黃色; 內徑變小; 角度向內收縮,卷數增加; 各加工角度,微變化; 扭力變弱。

部品較大;不易打結。 部品精細(有磁性)。 部品較大且適合手加工。 清洗不能滿足要求時。 產品垂直度達不到(壓簧)。 機台一次成型困難。

成品

部品需組立加工

振動研磨 磁力研磨機研磨 專用治具(切削)手加工 拋光處理。 兩端端末研磨 手動沖床加工、氣動沖床加工、 自動沖床加工 手加工組立

2.研磨加工: 有些彈簧對其平面度要求極高,彈簧機成型無法達到其品質要求時,會采用兩

異形彈簧系列

2006年6月25日

東莞勝大五金制品有限公司

11

第四章:生 產 工 藝 流 程

成型中品質管制

1.首件確認(2PCS/次)---改機,換線或停機36H以上時需做首件確認 2.制程中自檢(次/2H)---由制程中作業員自檢並做相應之記錄 3.制程終檢(AQL抽檢)---由品管依品質保工程圖對當班產品做抽檢入庫 4.品質異常統計分析----利用QC七大手法對品質異做分析改善

弹簧专题知识讲座

(3)扭转弹簧

12.3 螺旋弹簧

12.3.5圆柱螺旋弹簧旳设计计算

例12-1 设计一种具有初应力旳圆柱螺旋拉伸弹簧。已知弹簧作一般 用途且不经常工作;当弹簧变形量为6.5mm时,拉力=180N;当变形 量为17mm时,拉力;限制弹簧外径不不小于16mm,自由高度不不 小于l00mm。

制造过程涉及:卷绕、两端面加工或钩环制作、

热处理和工艺性试验等

簧丝直径不大于10mm时,常用冷卷法。并经低温 回火消除内应力。弹簧热卷后须经淬火和回火处理。

主要旳压缩弹簧,为确保两端支承面与轴线垂直,应 将端面圈磨平。对拉伸和扭转弹簧,两端应制有钩环或 杆臂。

为了提升弹簧旳承载能力,能够在卷制后进行强压 处理,不允许再进行热处理,也不宜在高温、变载荷以 及腐蚀性环境工作。

12.2 弹性元件旳基本特征

12.2.1 弹性元件旳基本特征

刚度:使弹簧产生单位变形量旳载荷

F'

lim(

0

F

)

dF

d

弹性元件具有线性特征时,其刚度为常数,即 F' F /

并联络统

串连系统

n

n

F'

F

Fi

i 1

F‘i

i 1

n

Fi’

i 1

刚度等于每个元件刚度之和

1 F

F

n

i

表12-3 旋绕比C旳荐用值

d/mm

0.2~0.4

0.45~1 1.1~2.2 2.5~6

7~16

C=D/d

7~14

5~12

5~10

4~9

4~8

12.3 螺旋弹簧

12.3.4 圆柱螺旋弹簧旳特征和应力

弹簧基本知识

弹簧基本知识(总11页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除一.弹簧的种类与作用:1.弹簧的种类:弹簧的种类很多,也有各种分类的方法,但都不具决定性:1.1依使用材料分类:1.2依形状分类:A.螺旋弹簧(圆筒形、圆锤形、鼓形、桶形)B.迭板弹簧C.扭杆D.筒形弹簧E.滑卷弹簧F.环形弹簧G.薄板弹簧H.盘簧I.垫圈类(弹簧垫圈:有齿垫圈、波形垫圈)J.锯齿形弹簧、扣环等1.1.依构成弹簧的材料所受应力状态分类:A.压缩螺旋弹簧B.拉张螺旋弹簧C.扭转螺旋弹簧D.其它螺旋弹簧E.迭板弹簧F.扭杆G.滑形弹簧H.薄板弹簧I.盘簧J.弹簧垫圈K.线细工弹簧L.扣环M.环形弹簧2.弹簧的作用:弹簧乃机械要素之一,作成适当的形状,充分利用材料的弹性,吸收能量的能力,因而只要是弹性体,即可用为材料,极端而言,轨道、桥梁之类的构造物也可以说是一种弹簧作用,但是,用为一般机械要素的弹簧若用弹性范围少的材料,则会因小外力或变形而超越弹性限度,清除外力后仍残留变形,减少弹簧的作用;因而,弹性材料首须要求弹性越大,——亦即弹性限度高,实用上常用金属弹簧;二.材料的选择:弹簧是极度利用弹簧材料的弹性,当然是弹性愈高的材料愈好,不过,在实际使用时,其材料还要求物理、化学机械性性质等条件而取舍,一般其考虑因素:1.弹性限度:弹性限度是对材料旋加某力而变形后,消除该力时,不残留变形的最大力所相对的应力,很难测定,但相对抗拉强度高的材料,其弹性限度高,同时可通过热处理或冷间加工来改变弹性限度;2.弹性系数:对弹簧材料施力,产生单位应变时的应力称为弹性系数,此值为弹簧设计的基体,弹簧材料的弹性系数主要取决于其化学成分,因热处理、冷间加工而稍有变化,使用温度高时会大减少;3.疲劳强度:疲劳强度与材料的抗拉强度有一定关系,但因表面状态、脱碳、冷间加工、热处理而变化,这些条件因材料的制造方法,弹簧的制造方法而变化;4.淬火性:大形弹簧为了提高淬火效果,需要淬火性良好的材料,淬火性取决于材料的化学成分;5.形状尺寸:弹簧材料的机械性性质因尺寸而异,得不到特殊尺寸,形状,颇受限制;6.耐热性:有的弹簧在某种程度的高温使用,通常弹簧材料的各种机械性性质随着温度的上升而减少,在某种温度以上时,弹簧特性减少,耐热性因材料的化学成分,制造方法而异;7.耐蚀性:有时弹簧会在腐蚀环境下使用,会腐蚀疲劳的现象,耐蚀性主要取决于其化学成分,但也也会因热处理、冷间加工而有异;8.电传导度:电气器具、通信等常兼用为电传导,此时可用黄铜、磷铜、铍铜等铜合金属弹簧材料9.热膨胀性:钟表的发簧等等很忌温度变化所致的伸缩,此时要用特殊材料;10.其他要求:还有结晶粒的大小、偏析、非磁性、非金属介在物,伤痕,热处理变形,加工性,耐塞性等种问题;三.弹簧一般用线材:1.琴钢线:(Piano wire)是用琴钢线材施行韧化处理,藉强力抽线加工,赋予良好的尺寸精度,良好的表面肌肤,高度机械性性质,韧化是将高碳钢线在变态点以上的温度连续加热约500℃的熔铅等中冷却,作成富加工性的组织;A. SWPA——抗拉强度较低用于重荷重特性的弹簧、耐疲劳B. SWPB——抗拉强度较高;抗拉强度因线径而异,线径细,抗拉强度一般较高;2.硬钢线:(碳钢线) ——Hard Drawn Steel Wire使用硬钢线材韧化处理后,借冷间抽线加工制造,素材及加工都没有琴钢线那么严格,良质者有时不亚于琴钢线,不过,其不均度通常大于琴钢线,广用于反复次数不多之弹簧,无冲击荷重的弹簧;2.1 SWC 60C 含碳量较低2.2 SWC 80C 含碳量较高,应用广泛3.不锈钢线—— Stainless steel wire不锈钢线有软质线与硬质线,弹簧用者为硬质线,这是将不锈钢线材为火、酸洗、强力冷间线作成,耐蚀性优良,但也有利于需要耐热性,非磁性的场合,为了扩大抗拉强度而增大含碳量,抽线加工度,所以抗拉强度太高则可能有应力腐蚀,易带磁性;3.1 SUS3043.2 SUS316(不带磁性)3.3不锈钢材有202、205、303、304、308、316、410、420、430一般用于弹簧: SUS302、SUS304、SUS3164.铜合金系弹材料——导电性良好,耐蚀性良好,不过耐热性系数小,耐热性少;4.1.磷青铜线(C5101W):实用的弹簧用磷青铜为含Sn3~5.5, 5.5~77~9%三种Cu合金,为除去氧化物而易伸长起见,加少量P为脱脂剂,加工后的弹簧宜低温退火约250℃.4.2.黄铜线(C2680W):弹簧用黄铜为Cu70%,Zn30%的7~3黄铜,抗拉强度低;4.3.白铜线Ni18% Zn27% Cu55%的合金,强度大,弹簧特性良好,加工后约在350℃低温退火;4.4.铍铜:在铜合金材料中,性能最优良,弹簧弹性好,耐高温;5.电镀钢线:视客户需求,其素材有SWC、SWP、SUS镀锌线镀锡线镀镍线镀金线BATT线:(素材为SUS)6.其它线材:铜包线电热线铁线漆包线四.热处理(低温退火)——发蓝弹簧的热处理,可提高材料的弹簧性能或补助性能,消除弹簧的应力,但因弹簧材料种类多,热处理方法随之而异。

弹簧的基本知识

弹簧的基本知识目录一、内容概要 (2)1. 弹簧的历史与演变 (3)2. 弹簧的一般应用领域 (4)二、弹簧的种类与材料 (5)1. 常见弹簧类型 (6)1.1 压缩弹簧 (7)1.2 拉伸弹簧 (8)1.3 扭转弹簧 (9)1.4 组合弹簧 (10)2. 弹簧材料特性 (11)2.1 钢材弹簧 (13)2.2 非钢材弹簧 (13)三、弹簧的设计与计算 (15)1. 弹簧设计原则 (16)2. 弹性系数与定长弹簧的计算 (18)3. 变形与应力分析 (19)4. 疲劳与寿命预测 (20)四、弹簧的生产过程 (21)1. 冷加工与热加工 (22)2. 弹簧制造设备与技术 (23)3. 质量控制与检查标准 (25)五、弹簧在机械系统中的应用 (27)1. 汽车悬挂系统 (28)2. 机械设备中的吸振和复位 (29)3. 日常生活中的弹簧产品案例 (30)六、安全与标准 (31)1. 安全规范与操作 (33)2. 弹簧性能测试标准与法规 (34)3. 弹簧出口与进口标准 (35)七、未来发展与科研趋势 (36)1. 智能弹簧与自适应技术 (37)2. 新型材料在弹簧设计中的应用 (38)3. 绿色制造与可持续发展 (40)八、结论与展望 (41)一、内容概要引言:介绍弹簧的重要性及其在日常生活和工业生产中的应用场景,如汽车、机械、电子等领域。

弹簧的基本概念:解释弹簧的定义、功能及工作原理,阐述弹簧所承受的力和变形之间的关系。

弹簧的种类:详细介绍各种弹簧的类型,包括压缩弹簧、拉伸弹簧、扭转弹簧等,并简要说明它们的结构特点和使用场景。

弹簧的材料:介绍制造弹簧所常用的材料,如钢、不锈钢、铜等,并解释不同材料对弹簧性能的影响。

弹簧的特性:阐述弹簧的主要性能参数,如弹性模量、疲劳强度等,并解释这些特性对弹簧工作性能的影响。

弹簧的应用:列举弹簧在各个领域的应用实例,包括汽车、机械、电子、航空航天等,并简要说明弹簧在这些领域中的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3. 弹簧应力计算

τ=8PKD/πd3

4. K值的计算:

K=(4C-1)/(4C-4)+0.615/C

5. 弹簧单重:

Q=πd2 Lρ/4=0.000019369* d2*D*n1

二、主要的悬架弹簧材料

常用的弹簧材料

A : SWI-200 材料的抗拉强度为1950MPa—2050Mpa B : SWI-180 材料的抗拉强度为1750MPa—1850Mpa

原材料定尺寸加热:使用定尺寸弹簧线材,使 用感应、电炉或天然气等加热 卷绕成型(卷尾):卷绕符合作业指导书和卷 绕样件要求的弹簧,并做完工艺试验和装配试验, 合格再进行批量生产;

淬火(800度):卷绕弹簧在800度以上进行淬

火处理;使弹簧组织全部马氏体化,一般硬度在

HRC60以上

清洗:清洗钢丝表面的污物;

D2 弹簧内径

D1 弹簧外径

H 0 弹簧自由长度 P1,2,3… 工作负荷 Q 弹簧重量 n 有效圈数 ςb 抗拉强度 [τ]许用应力

n1 总圈数

a 弹簧夹角 K 曲度系数 C 旋绕比

t 弹簧节距

b 高径比 L 弹簧展开长度

2. 弹簧的刚度计算

P′=Gd4/8D3n=(P1-P2)/(H1-H2)

喷丸:喷丸就是增加弹簧的表面的压应力,使弹簧 最大的拉应力从表面移至次表面,提高弹簧的疲劳寿 命(注意说明一下压应力和拉应力的原理)

强压:通过压缩消除弹簧的永久变形,对弹簧的疲

劳寿命也有一定的好处;

工检:按工艺要求对弹簧进行预检,将可能产生的

问题控制在生产过程中;

磷化和喷涂固化:保护弹簧的表面,防止弹簧生

1. 弹簧装配在减震器上的安装尺寸和最大的空间尺寸 2. 弹簧刚度P' 3. 汽车空载的高度 4. 空载高度下的负荷

5. 弹簧使用的上下支点高度

我们会根据顾客提供的以上基本参数进行弹簧设计

五、弹簧的成本

1. 对装配要求高的弹簧,我们在卷簧调试会出现 更多的调机废品, 2. 对一些高应力弹簧的在后面的强压工检处会进 行多个项目的控制,增加的弹簧的废品率;生产 制造,我们会在喷丸出进行特殊工艺的处理,如 增加热喷丸、应力喷丸或用大小不一样的弹丸进 行2次喷丸,这样就会增加动能和弹丸的消耗。

的差异,图纸要求的自由长度是323,但是样件的长度大概

在332左右,其他的要求如刚度,负荷等

补漆:对弹簧挂钩的地方进行补漆处理;

移印:打印弹簧的追溯标识和产品标识;

负荷分组:对弹簧进行测力,满足图纸要求 的组别,满足装车后的平稳性; 色标:弹簧负荷分类标识 包装:包装弹簧; 检验入库:全尺寸检验弹簧; 存储发运:

四、弹簧的设计要求

在进行弹簧设计的时候,需要顾客给我们提供的最基本 的参数:

C : 60Si2MnA

D : 60SiCrVA E : 55CrSi

弹簧应力与材料的选用的关系

弹簧使用上支点的应力不大于850MPa 材料一般选用 60Si2MnA 弹簧使用上支点的应力850-1030MPa 材料一般选用 55CrSi

弹簧使用上支点的应力1030-1070MPa 材料一般选

锈而出现的早期疲劳断裂;

补漆:对弹簧挂钩的地方进行补漆处理; 移印:打印弹簧的追溯标识和产品标识; 负荷分组:对弹簧进行测力,满足图纸要求的组 别,满足装车后的平稳性;

色标:弹簧负荷分类标识 包装:包装弹簧; 检验入库:全尺寸检验弹簧; 存储发运:

2.热卷悬架弹簧

工艺流程:

原材料定尺-加热-卷绕成型(卷尾)淬火(800度)-清洗-回火(400度)-探伤 (磁粉探伤)-喷丸-强压-工序检验-磷化 表 面涂装-负荷分类-色标-包装-检验入库—存 储发运

用SWI180 弹簧使用上支点的应力1070-1150MPa 材料一般选 用SWI200 目前悬架弹簧使用到最大的应力大概在1200MPa

三、弹簧工艺

1. 冷卷悬架弹簧

工艺流程:领用材料—涡流探伤—冷卷—

回火—喷丸—强压—工检—磷化—喷涂固

化—补漆—移印—测力—标识—包装—检

验入库—存储发运

六、关于弹簧自由长度公差的讨论

我公司认为弹簧的长度可以做参考,只要满足刚度和 负荷分组的负荷就能满足顾客使用要求。我公司给淅川、

长安等公司生产的弹簧,他们在弹簧的自由长度都是参考,

不做考核,只要求满足刚度和空载时候的负荷。另外在原 材料上存在上下公差,如果要满足长度、刚度和负荷等全 部要求,在制造过程中也会增加成本和难度。如华晨A1前 悬架弹簧,中意提供的样件与华晨提供的图纸都存在很大

弹簧基础知识及 工艺讲座

弹簧的定义:弹簧就是利用材料的弹性变 形进行缓冲、复位、储能的器械零件。

悬架弹簧的作用:用弹簧支持运动或振动

中的物体,由于弹簧受冲击后吸收能量,

因此起到缓冲或振动的作用,保证汽车的 平稳行驶,延长汽车的寿命。

一、弹簧基础知识

1.弹簧符号

d 钢丝直径

D 弹簧中径 H 1,2,3.。。 工作高度 G 剪切模量 τb 压并应力

喷丸:喷丸就是增加弹簧的表面的压应力,使 弹簧最大的拉应力从表面移至次表面,提高弹簧的

疲劳寿命(注意说明一下压应力和拉应力的原理)

强压:通过压缩消除弹簧的永久变形,对弹簧的

疲劳寿命也有一定的好处;

工检:按工艺要求对弹簧进行预检,将可能产生

的问题控制在生产过程中;

磷化和喷涂固化:保护弹簧的表面,防止弹簧生

材料的领用:根据产品要求的领用符合要求的材料;

涡流探伤: 利用涡流场来探伤钢丝表面质量,如果

钢丝表面光滑,则它会输出稳定的数据,如果钢丝表面

有裂纹或是其他的伤痕,他就会输出不稳定的数据,在

电脑显示器上就能明显的显示出来他的变化;

冷卷:卷绕符合作业指导书和卷绕样件要求的弹簧, 并做完工艺试验和装配试验,合格再进行批量生产; 回火:回火就是消除卷簧时产生的卷绕表面应力;

回火:将清洗后弹簧进行400度中温回火,得到 回火屈氏体组织,一般弹簧硬度HRC48-52;

磁粉探伤:使用荧光磁粉和水的混合物喷淋到 弹簧表面,在通电后,将弹簧置于紫外线灯光下 观察,如果弹簧表面无裂纹,则磁粉均匀分布到 弹簧钢丝表面,如果弹簧表面有裂纹,则磁粉就 会集中到裂纹处,那么弹簧在紫外线下就能明显 的看见一条亮线;