FANUC0iT对刀操作技巧步骤

FANUC0iT对刀

FANUC 0iT 对刀对刀及数据设定通过测量或试切来确定工件坐标系零点偏置值或刀具几何尺寸的方法叫对刀。

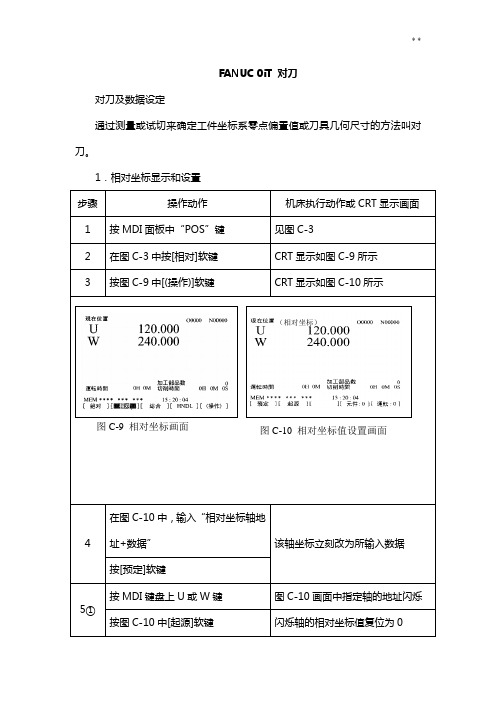

1.相对坐标显示和设置 步骤 操作动作机床执行动作或CRT 显示画面 1 按MDI 面板中“POS ”键 见图C-32 在图C-3中按[相对]软键 CRT 显示如图C-9所示 3按图C-9中[(操作)]软键CRT 显示如图C-10所示4在图C-10中,输入“相对坐标轴地址+数据” 该轴坐标立刻改为所输入数据按[预定]软键5①按MDI 键盘上U 或W 键 图C-10画面中指定轴的地址闪烁 按图C-10中[起源]软键闪烁轴的相对坐标值复位为0 (相对坐标)图C-9 相对坐标画面图C-10 相对坐标值设置画面(相对坐标)5②直接按图C-10中[起源]软键CRT显示图C-11 画面1 按图C-11中[全轴]软键所有轴复位至02 在图C-11中输入某一坐标轴地址,再按[EXEC]软键该轴坐标也可复位为02.单刀试切对刀单刀试切对刀,在刀具几何偏置数据输入画面中设定刀具几何长度补偿值的这种对刀方法,将工件原点和机床原点设为重合,程序中不用G50或(54~G59)指令编程,而是把工件零点偏置值当成刀具长度补偿值,用刀具长度补偿指令如T0101、T0202等编程。

(1)Z轴方向刀具几何长度补偿值的设定步骤操作动作机床执行动作或CRT显示画面1 转动主轴,在JOG方式下用具体刀具(如1号刀)切削工件端面A如图C-12所示图C-11 相对坐标全轴设置画面图C-12 Z轴试切对刀图2 按“+X”键退刀X向退刀,Z向不要移动3 按“主轴停止”键停止主轴旋转4 按“OFFSET/SETTING”功能键CRT显示图C-13 画面5 在图C-13中,按[补正]软键CRT显示图C-14 画面6 在图C-14中,按[形状]软键CRT显示图C-15画面7①在图C-15中,移动光标到某一位置,如G01、Z处,键入对刀所得机床Z向坐标(即图C-12中Z机床)设定刀具长度Z补偿值移动光标到(G01、T)处,键入刀具号,如“1”设定刀具号,如1号刀7②按图C-15中的[操作]软键CRT显示图C-16 画面图C-13 补偿/设置功能画面图C-14 刀具磨损补偿画面在图C-16中,移动光标到某一位置,如G01、Z处确定刀具补偿修改位置在图C-16输入行中输入“Z0”,按[测量]软键当前机床坐标系下的Z坐标值作为对应刀具的Z轴刀具长度补偿值被自动设置到指定的偏置号,如1号刀。

FANUCiT对刀

FANUC 0iT 对刀对刀及数据设定通过测量或试切来确定工件坐标系零点偏置值或刀具几何尺寸的方法叫对刀。

1.相对坐标显示和设置步骤操作动作机床执行动作或CRT显示画面1 按MDI面板中“POS”键见图C-32 在图C-3中按[相对]软键CRT显示如图C-9所示3 按图C-9中[(操作)]软键CRT显示如图C-10所示4 在图C-10中,输入“相对坐标轴地址+数据”该轴坐标立刻改为所输入数据按[预定]软键5①按MDI键盘上U或W键图C-10画面中指定轴的地址闪烁按图C-10中[起源]软键闪烁轴的相对坐标值复位为0 (相对坐标)图C-9 相对坐标画面图C-10 相对坐标值设置画面(相对坐标)5②直接按图C-10中[起源]软键 CRT 显示图C-11 画面1 按图C-11中[全轴]软键 所有轴复位至0 2在图C-11中输入某一坐标轴地址,再按[EXEC]软键该轴坐标也可复位为02.单刀试切对刀单刀试切对刀,在刀具几何偏置数据输入画面中设定刀具几何长度补偿值的这种对刀方法,将工件原点和机床原点设为重合,程序中不用G50或(54~G59)指令编程,而是把工件零点偏置值当成刀具长度补偿值,用刀具长度补偿指令如T0101、T0202等编程。

(1)Z 轴方向刀具几何长度补偿值的设定 步骤操作动作机床执行动作或CRT 显示画面 1转动主轴,在JOG 方式下用具体刀具(如1号刀)切削工件端面A如图C-12所示2 按“+X ”键退刀 X 向退刀,Z 向不要移动3 按“主轴停止”键停止主轴旋转4按“OFFSET /SETTING ” 功能键 CRT 显示图C-13 画面图C-11 相对坐标全轴设置画面图C-12 Z 轴试切对刀图5 在图C-13中,按[补正]软键CRT显示图C-14 画面6 在图C-14中,按[形状]软键CRT显示图C-15画面7①在图C-15中,移动光标到某一位置,如G01、Z处,键入对刀所得机床Z向坐标(即图C-12中Z机床)设定刀具长度Z补偿值移动光标到(G01、T)处,键入刀具号,如“1”设定刀具号,如1号刀7②按图C-15中的[操作]软键CRT显示图C-16 画面在图C-16中,移动光标到某一位置,如G01、Z处确定刀具补偿修改位置在图C-16输入行中输入“Z0”,按[测量]软键当前机床坐标系下的Z坐标值作为对应刀具的Z轴刀具长度补偿值被自动设置到指定的偏置号,如1号刀。

法兰克系统数控车床对刀的操作步骤【秘籍】

数控车床对刀是基本的数控车工基本的操作。

下面以常见的法兰克数控车系统为例。

具体演示下对刀的具体过程。

Fanuc 系统数控车床设置工件零点常用方法:一,直接用刀具试切对刀1. 用外园车刀先试车一外园,记住当前X 坐标,测量外园直径后,用X 坐标减外园直径,所的值输入offset 界面的几何形状X 值里。

2. 用外园车刀先试车一外园端面,记住当前Z 坐标,输入offset 界面的几何形状Z 值里。

二,用G50 设置工件零点1. 用外园车刀先试车一外园,测量外园直径后,把刀沿Z 轴正方向退点,切端面到中心(X 轴坐标减去直径值)。

2. 选择MDI 方式,输入G50 X0 Z0 ,启动START 键,把当前点设为零点。

3. 选择MDI 方式,输入G0 X150 Z150 ,使刀具离开工件进刀加工。

4. 这时程序开头:G50 X150 Z150 …… . 。

5. 注意:用G50 X150 Z150 ,你起点和终点必须一致即X150 Z150 ,这样才能保证重复加工不乱刀。

6. 如用第二参考点G30 ,即能保证重复加工不乱刀,这时程序开头G30 U0 W0 G50 X150 Z1507. 在FANUC 系统里,第二参考点的位置在参数里设置,在Yhcnc 软件里,按鼠标右键出现对话框,按鼠标左键确认即可。

三,用工件移设置工件零点1. 在FANUC0-TD 系统的Offset 里,有一工件移界面,可输入零点偏移值。

2. 用外园车刀先试切工件端面,这时Z 坐标的位置如:Z200 ,直接输入到偏移值里。

3. 选择“Ref ”回参考点方式,按X 、Z 轴回参考点,这时工件零点坐标系即建立。

4. 注意:这个零点一直保持,只有从新设置偏移值Z0 ,才清除。

四,用G54-G59 设置工件零点1. 用外园车刀先试车一外园,测量外园直径后,把刀沿Z 轴正方向退点,切端面到中心。

2. 把当前的X 和Z 轴坐标直接输入到G54----G59 里, 程序直接调用如:G54X50Z50 ……。

数控机床对刀说明

说明:对南京斯沃软件技术有限公司数控系统对刀说明进行了增补

数控机床对刀

Fanuc 数控系统

第一章 Fanuc 数控系统

第一节 FANUC 0i 对刀

1、FANUC 0iT 对刀

1.1 T01 刀(外圆刀)对刀

① 手动模式→启动主轴→切工件端面→Z 方向不动,沿 X 方向退出→停主轴,按 进入刀补输

第五章 三菱E60 数控系统 ............................................................................... 20 第六章 大森 3i数控系统................................................................................... 21

面,按

→

完毕。

FANUC0iT对刀操作步骤

北京斯沃数控仿实系统FANUC0iT对于刀支配步调之阳早格格创做1.正在脚动输进办法下,循环停止,PROG步调的MDI中,输进M03S600;拔出,主轴循环开用2.端里试切完毕后,正在参数输进OFFSET SETTING---补正---形状内里,输进Z0,而后面丈量,则决定了Z轴进给面.3.正在编写条件下,步调PROG---DIR中新修一个文献名,而后拔出(INSERT),此时需要把步调呵护挨开4.北京斯沃数控仿实FANUC OiT 系统支配5.先返回参照面6.树立毛坯,镗内孔管料7.面打两维,查看工件为管料8.增加刀具采用镗刀,搁于1号刀位,转到加工位.9.对于刀,9.1.正在脚动输进办法下,循环停止,PROG步调的MDI中,输进M03S600;拔出,主轴循环开用9.2.正在脚动进给下,安排刀具的位子X战Z轴正背安排.上头板面打POS查看位子数值.9.3.X的正目标,背下举止端里试切9.4.端里试切完毕后,正在参数输进OFFSET SETTING---补正---形状内里,输进Z0,而后面丈量,则决定了Z轴进给面.9.5.而后X目标对于刀,举止试切.沿6.3步的支配,将刀沿X背目标移动,留一面准备试切.接着Z轴背目标试切一面,再Z正目标退出,之后停止主轴.9.6.举止丈量,用特性面(便是那个接面)举止丈量.测得D=42.3.而后丈量退出,并返回参照面9.7.输进10.新修步调,从表里调步调.新修文原文档,保存典型为:所有文献,文献名为:c.11.正在编写条件下,步调PROG---DIR中新修一个文献名,而后拔出(INSERT),此时需要把步调呵护挨开接着正在左边挨开刚刚刚刚新修的步调,找挨新修的步调.那时便不妨瞅到该步调的轨迹线,而后便不妨循环开用了.皆是先举止细加工,而后举止细加工.12.末尾不妨丈量已加工成型的整件,查看尺寸.13.中断,保存,关关.。

FANUC_Series_0i-MD数控铣床面板操作与对刀

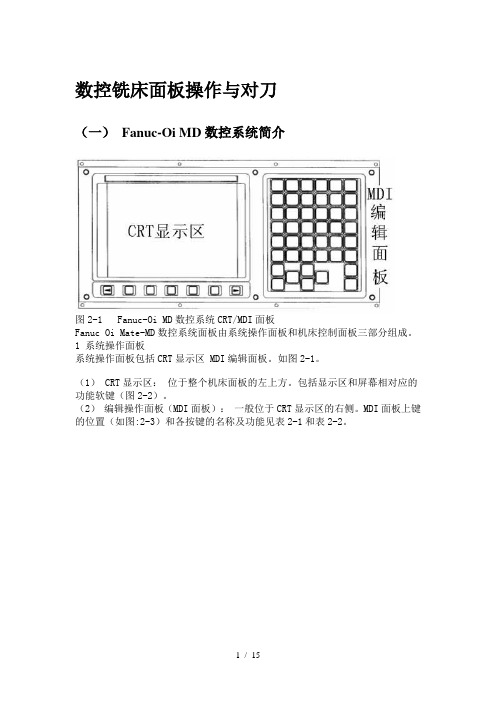

数控铣床面板操作与对刀(一)Fanuc-Oi MD数控系统简介图2-1 Fanuc-Oi MD数控系统CRT/MDI面板Fanuc Oi Mate-MD数控系统面板由系统操作面板和机床控制面板三部分组成。

1 系统操作面板系统操作面板包括CRT显示区 MDI编辑面板。

如图2-1。

(1) CRT显示区:位于整个机床面板的左上方。

包括显示区和屏幕相对应的功能软键(图2-2)。

(2)编辑操作面板(MDI面板):一般位于CRT显示区的右侧。

MDI面板上键的位置(如图:2-3)和各按键的名称及功能见表2-1和表2-2。

图2-2 Fanuc Oi Mate-MD数控系统CRT显示区1 功能软键2 扩展软键图2-3 MDI面板表2-1 Fanuc Oi MD系统MDI面板上主功能键与功能说明按键符号名称功能说明序号1位置显示键显示刀具的坐标位置。

2程序显示键在“edit”模式下显示存储器内的程序;在“MDI”模式下,输入和显示MDI数据;在“AOTO”模式下,显示当前待加工或者正在加工的程序。

3 参数设定/显示键设定并显示刀具补偿值工件坐标系已经及宏程序变量。

4系统显示键系统参数设定与显示,以及自诊断功能数据显示等。

5 报警信息显示键显示NC报警信息6 图形显示键显示刀具轨迹等图形。

表2-2 Fanuc Oi MD系统MDI面板上其他按键与功能说明序号按键符号名称功能说明1 复位键用于所有操作停止或解除报警,CNC复位。

2 帮助键提供与系统相关的帮助信息。

3 删除键在“Edit”模式下,删除以输入的字及CNC中存在的程序。

4 输入键加工参数等数值的输入。

5 取消键清除输入缓冲器中的文字或者符号。

6 插入键在“Edit”模式下,在光标后输入的字符。

7 替换键在“Edit”模式下,替换光标所在位置的字符。

8 上档键用于输入处在上档位置的字符。

9 光标翻页键向上或者向下翻页10 程序编辑键用于NC程序的输入。

11 光标移动键用于改变光标在程序中的位置。

FANUC_Series_0i-MD数控铣床面板操作与对刀要点

数控铣床面板操作与对刀(一)Fanuc-Oi MD数控系统简介图2-1 Fanuc-Oi MD数控系统CRT/MDI面板Fanuc Oi Mate-MD数控系统面板由系统操作面板和机床控制面板三部分组成。

1 系统操作面板系统操作面板包括CRT显示区 MDI编辑面板。

如图2-1。

(1) CRT显示区:位于整个机床面板的左上方。

包括显示区和屏幕相对应的功能软键(图2-2)。

(2)编辑操作面板(MDI面板):一般位于CRT显示区的右侧。

MDI面板上键的位置(如图:2-3)和各按键的名称及功能见表2-1和表2-2。

图2-2 Fanuc Oi Mate-MD数控系统CRT显示区1 功能软键2 扩展软键图2-3 MDI面板表2-1 Fanuc Oi MD系统MDI面板上主功能键与功能说明按键符号名称功能说明序号1位置显示键显示刀具的坐标位置。

2程序显示键在“edit”模式下显示存储器内的程序;在“MDI”模式下,输入和显示MDI数据;在“AOTO”模式下,显示当前待加工或者正在加工的程序。

3 参数设定/显示键设定并显示刀具补偿值工件坐标系已经及宏程序变量。

4系统显示键系统参数设定与显示,以及自诊断功能数据显示等。

5 报警信息显示键显示NC报警信息6 图形显示键显示刀具轨迹等图形。

表2-2 Fanuc Oi MD系统MDI面板上其他按键与功能说明序号按键符号名称功能说明1 复位键用于所有操作停止或解除报警,CNC复位。

2 帮助键提供与系统相关的帮助信息。

3 删除键在“Edit”模式下,删除以输入的字及CNC中存在的程序。

4 输入键加工参数等数值的输入。

5 取消键清除输入缓冲器中的文字或者符号。

6 插入键在“Edit”模式下,在光标后输入的字符。

7 替换键在“Edit”模式下,替换光标所在位置的字符。

8 上档键用于输入处在上档位置的字符。

9 光标翻页键向上或者向下翻页10 程序编辑键用于NC程序的输入。

11 光标移动键用于改变光标在程序中的位置。

FANUC-Series-0i-MD数控铣床面板操作与对刀

数控铣床面板操作与对刀(一)Fanuc-Oi MD数控系统简介图2-1 Fanuc-Oi MD数控系统CRT/MDI面板Fanuc Oi Mate-MD数控系统面板由系统操作面板和机床控制面板三部分组成。

1 系统操作面板系统操作面板包括CRT显示区 MDI编辑面板。

如图2-1。

(1) CRT显示区:位于整个机床面板的左上方。

包括显示区和屏幕相对应的功能软键(图2-2)。

(2)编辑操作面板(MDI面板):一般位于CRT显示区的右侧。

MDI面板上键的位置(如图:2-3)和各按键的名称及功能见表2-1和表2-2。

图2-2 Fanuc Oi Mate-MD数控系统CRT显示区1 功能软键2 扩展软键图2-3 MDI面板表2-1 Fanuc Oi MD系统MDI面板上主功能键与功能说明表2-2 Fanuc Oi MD系统MDI面板上其他按键与功能说明2 机床控制面板Fanuc Oi Mate-MD 数控系统的控制面板通常在CRT 显示区的下方(如图:2-3),各按键(旋钮)的名称及功能见表2-3。

图2-3 Fanuc Oi Mate-MD 数控系统的控制面板表2-3 Fanuc Oi Mate-MD 数控系统的控制面板各按键及功能(二)机床操作1 开机在操作机床之前必须检查机床是否正常,并使机床通电,开机顺序如下:(1)先开机床总电源;(2)然后开机床稳压器电源;(3)开机床电源;(4)开数控系统电源(按控制面板上的POWER ON按钮);(5)最后把系统急停键旋起。

2 机床手动返回参考点CNC机床上有一个确定的机床位置的基准点,这个点叫做参考点。

通常机床开机以后,第一件要做的事情就是使机床返回到参考点位置。

如果没有执行返回参考点就操作机床,机床的运动将不可预料。

行程检查功能在执行返回参考点之前不能执行。

机床的误动作有可能造成刀具机床本身和工件的损坏,甚至伤害到操作者。

所以机床接通电源后必须正确的使机床返回参考点。

FANUC0iT对刀操作步骤

南京斯沃数控仿真系统FANUC0iT对刀操作步骤1.在手动输入方式下,循环停止,PROG程序的MDI中,输入M03S600;插入,主轴循环启动2.端面试切完成后,在参数输入OFFSET SETTING---补正---形状里面,输入Z0,然后点测量,则确定了Z轴进给点。

3.在编辑条件下,程序PROG---DIR中新建一个文件名,然后插入(INSERT),此时需要把程序保护打开4.南京斯沃数控仿真FANUC OiT 系统操作5.先返回参考点6.设置毛坯,镗内孔管料7.点击二维,查看工件为管料8.添加刀具选择镗刀,放于1号刀位,转到加工位。

9.对刀,9.1.在手动输入方式下,循环停止,PROG程序的MDI中,输入M03S600;插入,主轴循环启动9.2.在手动进给下,调节刀具的位置X和Z轴正负调整。

上面板点击POS查看位置数值。

9.3.X的正方向,向下进行端面试切9.4.端面试切完成后,在参数输入OFFSET SETTING---补正---形状里面,输入Z0,然后点测量,则确定了Z轴进给点。

9.5.然后X方向对刀,进行试切。

沿6.3步的操作,将刀沿X负方向移动,留一点准备试切。

接着Z轴负方向试切一点,再Z正方向退出,之后停止主轴。

9.6.进行测量,用特征点(就是那个交点)进行测量。

测得D=42.3。

然后测量退出,并返回参考点9.7.输入X=42.310.新建程序,从外面调程序。

新建文本文档,保存类型为:所有文件,文件名为:c。

11.在编辑条件下,程序PROG---DIR中新建一个文件名,然后插入(INSERT),此时需要把程序保护打开接着在左边打开刚刚新建的程序,找打新建的程序。

这时就可以看到该程序的轨迹线,然后就可以循环启动了。

都是先进行粗加工,然后进行精加工。

12.最后可以测量已加工成型的零件,查看尺寸。

13.结束,保存,关闭。

fanuc数控车床对刀操作步骤

Fanuc数控车床对刀操作步骤简介Fanuc数控车床是一种广泛应用于制造业的自动化设备,用于加工金属工件。

对刀操作是使用数控车床的基本步骤之一,它确保刀具正确安装位置,以便进行精确的切削加工。

本文将介绍Fanuc数控车床的对刀操作步骤。

步骤下面是Fanuc数控车床对刀的具体操作步骤:步骤一:选择刀具根据加工工件的要求,选择合适的刀具。

刀具应具备适当的切削能力和形状,以确保加工质量和效率。

步骤二:安装刀具将选定的刀具固定在车刀架上。

确保刀具安装牢固,不松动。

步骤三:选择对刀工具选择适当的对刀工具,通常是一个刀具预设尺寸的金属条或块。

对刀工具用于定位刀具在车床运行时的绝对位置。

步骤四:装夹对刀工具将对刀工具装夹在刀具架上,确保其位置准确无误。

步骤五:进入对刀模式在Fanuc数控车床的控制界面上,选择对刀模式。

进入该模式后,可以进行对刀操作。

步骤六:坐标轴调整根据Fanuc数控车床操作手册的说明,按照要求逐步调整X、Z轴坐标,使刀具与对刀工具相互接触并进行微调,以确保刀具的准确位置。

步骤七:刀具测量使用测量工具,对刀具进行测量,确认其在X、Z轴上的准确位置。

步骤八:存储刀具补偿值根据测量结果,将刀具的补偿值输入到数控车床的控制系统中。

这样,在后续的加工过程中,系统能够根据补偿值对刀具进行修正,确保加工尺寸的精确性。

步骤九:退出对刀模式完成对刀操作后,退出对刀模式,系统将保存设置的刀具补偿值。

步骤十:检查对刀结果进行加工前,对刀具位置进行检查,确保刀具与工件之间的距离和角度符合要求。

结论Fanuc数控车床的对刀操作步骤是确保刀具正确安装位置的关键步骤。

通过选择合适的刀具、正确安装刀具和对刀工具,并进行坐标轴调整和刀具测量,能够保证后续的加工过程中切削的精确性和加工尺寸的准确性。

合理进行对刀操作,能够提高生产效率和产品质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

南京斯沃数控仿真系统FANUC0iT对刀操作步骤

1.在手动输入方式下,循环停止,PROG程序的MDI中,输入M03S600;插入,主轴循

环启动

2.端面试切完成后,在参数输入OFFSET SETTING---补正---形状里面,输入Z0,然后

点测量,则确定了Z轴进给点。

3.在编辑条件下,程序PROG---DIR中新建一个文件名,然后插入(INSERT),此时需要

把程序保护打开

4.南京斯沃数控仿真FANUC OiT 系统操作

5.先返回参考点

6.设置毛坯,镗内孔管料

7.点击二维,查看工件为管料

8.添加刀具选择镗刀,放于1号刀位,转到加工位。

9.对刀,

9.1.在手动输入方式下,循环停止,PROG程序的MDI中,输入M03S600;插入,主

轴循环启动

9.2.在手动进给下,调节刀具的位置X和Z轴正负调整。

上面板点击POS查看位置数

值。

9.3.X的正方向,向下进行端面试切

9.4.端面试切完成后,在参数输入OFFSET SETTING---补正---形状里面,输入Z0,

然后点测量,则确定了Z轴进给点。

9.5.然后X方向对刀,进行试切。

沿6.3步的操作,将刀沿X负方向移动,留一点准

备试切。

接着Z轴负方向试切一点,再Z正方向退出,之后停止主轴。

9.6.进行测量,用特征点(就是那个交点)进行测量。

测得D=42.3。

然后测量退出,并返

回参考点

9.7.输入X=42.3

10.新建程序,从外面调程序。

新建文本文档,保存类型为:所有文件,文件名为:c。

11.在编辑条件下,程序PROG---DIR中新建一个文件名,然后插入(INSERT),此时需要

把程序保护打开

接着在左边打开刚刚新建的程序,找打新建的程序。

这时就可以看到该程序的轨迹线,然后就可以循环启动了。

都是先进行粗加工,然后进行精加工。

12.最后可以测量已加工成型的零件,查看尺寸。

13.结束,保存,关闭。