废热锅炉计算

废热锅炉与汽包之间锅炉给水自然循环的设计计算

废热锅炉与汽包之间锅炉给水自然循环的设计计算王光友;阳俊;章卫星;张宗飞;唐凤金【摘要】Author has analyzed the design calculation principle for pressure drop of circular loop between waste heat boiler and drum ; has established the mathematic model of natural circulation which can be realized for feed water of waste heat boiler;taking the concrete design calculation as an example, description was made for the design calculation process of the drum layout height in the natural circulation loop.%分析了废热锅炉与汽包之间循环回路压力降的设计计算原理;建立了废热锅炉给水实现自然循环的数学模型;以具体设计计算为例,对自然循环回路中汽包布置高度的设计计算过程进行了说明。

【期刊名称】《化肥设计》【年(卷),期】2012(050)003【总页数】5页(P12-16)【关键词】废热锅炉;汽包;锅炉给水;自然循环;压力降;计算【作者】王光友;阳俊;章卫星;张宗飞;唐凤金【作者单位】中国五环工程有限公司,湖北武汉430223;中国五环工程有限公司,湖北武汉430223;中国五环工程有限公司,湖北武汉430223;中国五环工程有限公司,湖北武汉430223;中国五环工程有限公司,湖北武汉430223【正文语种】中文【中图分类】TK223.5doi:10.3696/j.issn.1004 -8901.2012.03.003工业废热锅炉与汽包之间可以通过泵的强制循环或锅炉给水的自然循环实现对锅炉热量的回收。

锅炉计算公式

锅炉计算公式1、蒸汽锅炉:(1)燃料耗量计算:B——锅炉燃料耗量(kg/h或Nm3/h);D——锅炉每小时的产汽量(kg/h);Q L——燃料的低位发热值(千焦/公斤),一般取5500大卡/公斤;η——锅炉的热效率(%),一般取75%,亦可按表1选取:表1 锅炉热效率表i——锅炉在某绝对工作压力下的饱和蒸汽热焓值(千焦/公斤),绝对压力=表压+1公斤/厘米2。

具体取值见表2:表2 饱和蒸汽热焓表备注:1.0MP=10.0公斤/厘米 2i0——锅炉给水热焓值(千焦/公斤),一般来说,给水温度为20℃时,给水热焓i0=20大卡/公斤=83.74千焦/公斤。

常用公式可以简化成:B=0.156D(kg/h)(2)理论空气需要量的计算:①固体燃料:=6.055(m3/kg)②液体燃料:③气体燃料当Q≤3000kcal(12561kJ)/Nm3时当Q>3000kcal(12561kJ)/Nm3时④天然气:式中:V0——燃料燃烧所需理论空气量(Nm3/kg);Q——燃料应用基的低位发热值(kJ/kg);表3 全国主要能源折算标准表表4 常用可燃性物质低位发热量表①固体燃料=9.57(m3/kg)②液体燃料③气体燃料当Q≤3000kcal(12561kJ)/Nm3时当Q>3000kcal(12561kJ)/Nm3时对Q<8250kcal(34543kJ)/Nm3的天然气对Q>8250kcal(34543kJ)/Nm3的天然气式中:在计算时,如果发热量Q以kJ为单位计算,分母1000变成4187;Q以kcal为单位,分母则为1000。

V y——实际烟气量(Nm3/kg或Nm3/ Nm3);Q——燃料的低位发热值(kJ/kg或kJ/ Nm3);V0——理论空气需要量(Nm3/kg或Nm3/);α——过剩空气系数,α=α0+△α,α0为炉膛过剩空气系数,△α是烟气流程上各段受热面处的漏风系数,详见表5,表6。

表5 炉膛过剩空气系数α0(4)SO2排放量的计算=式中:G——二氧化硫的产生量,kg/h;B——燃煤量,kg/h;S——煤的含硫量,%;淮南煤1.0%,淮北煤0.5% D——可燃硫占全硫量的百分比,%,一般取80%左右;η——脱硫设施的二氧化硫去除率。

锅炉的计算公式

锅炉的计算公式锅炉是一种用于产生蒸汽或热水的设备,它的运行需要一些计算公式来确定其性能和效率。

本文将介绍常见的锅炉计算公式。

1. 锅炉燃烧效率的计算公式锅炉的燃烧效率是指燃料转化为有用热量的比例。

常用的计算公式是以锅炉的燃料热值和排烟温度为基础的公式:燃烧效率(%)= [1 - (排烟温度/空气过热器出口温度)] * 100其中,排烟温度是指烟气排出锅炉后的温度,空气过热器出口温度是指空气在过热器中加热后的温度。

2. 锅炉热效率的计算公式锅炉的热效率是指锅炉产生的蒸汽或热水的有效能量比例。

常用的计算公式如下:热效率(%)= [锅炉额定输出的蒸汽或热水的热量 / 锅炉燃料的热值] * 100其中,锅炉额定输出的蒸汽或热水的热量是指锅炉在额定工况下产生的蒸汽或热水的热量,锅炉燃料的热值是指燃料单位质量所释放的热量。

3. 锅炉热损失的计算公式锅炉的热损失是指在工作过程中流失的热量。

常用的计算公式如下:热损失(%)= [(锅炉输入热量 - 锅炉输出热量)/ 锅炉输入热量] * 100其中,锅炉输入热量是指锅炉吸收的热量,锅炉输出热量是指锅炉产生的蒸汽或热水的热量。

4. 锅炉水处理剂的添加量计算公式锅炉水处理剂是为了防止锅炉管道结垢和腐蚀而添加的化学物质。

常用的计算公式如下:水处理剂的添加量(kg)= 锅炉水容量 * 投加剂的浓度 / 投加剂的质量浓度其中,锅炉水容量是指锅炉内的总水量,投加剂的浓度是指水处理剂的浓度,投加剂的质量浓度是指投加剂中活性成分的浓度。

总结以上是锅炉常见的计算公式,可以帮助我们了解锅炉的性能和效率。

根据实际情况,我们可以使用这些公式来进行相关计算和优化。

请注意,在使用公式时,确保使用正确的参数和单位。

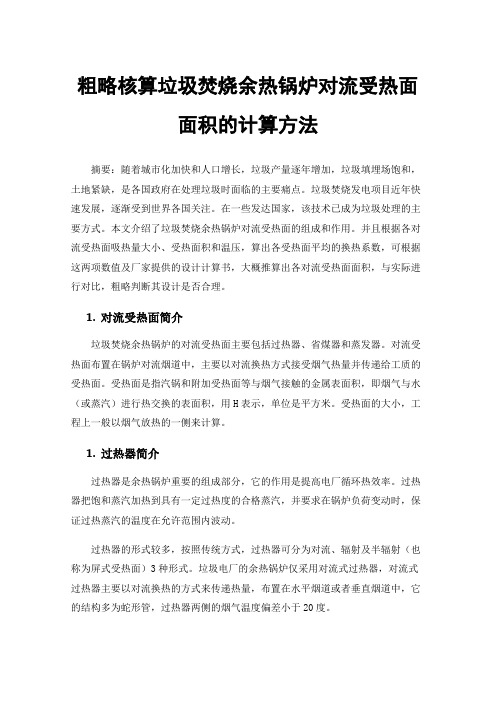

粗略核算垃圾焚烧余热锅炉对流受热面面积的计算方法

粗略核算垃圾焚烧余热锅炉对流受热面面积的计算方法摘要:随着城市化加快和人口增长,垃圾产量逐年增加,垃圾填埋场饱和,土地紧缺,是各国政府在处理垃圾时面临的主要痛点。

垃圾焚烧发电项目近年快速发展,逐渐受到世界各国关注。

在一些发达国家,该技术已成为垃圾处理的主要方式。

本文介绍了垃圾焚烧余热锅炉对流受热面的组成和作用。

并且根据各对流受热面吸热量大小、受热面积和温压,算出各受热面平均的换热系数,可根据这两项数值及厂家提供的设计计算书,大概推算出各对流受热面面积,与实际进行对比,粗略判断其设计是否合理。

1.对流受热面简介垃圾焚烧余热锅炉的对流受热面主要包括过热器、省煤器和蒸发器。

对流受热面布置在锅炉对流烟道中,主要以对流换热方式接受烟气热量并传递给工质的受热面。

受热面是指汽锅和附加受热面等与烟气接触的金属表面积,即烟气与水(或蒸汽)进行热交换的表面积,用H表示,单位是平方米。

受热面的大小,工程上一般以烟气放热的一侧来计算。

1.过热器简介过热器是余热锅炉重要的组成部分,它的作用是提高电厂循环热效率。

过热器把饱和蒸汽加热到具有一定过热度的合格蒸汽,并要求在锅炉负荷变动时,保证过热蒸汽的温度在允许范围内波动。

过热器的形式较多,按照传统方式,过热器可分为对流、辐射及半辐射(也称为屏式受热面)3种形式。

垃圾电厂的余热锅炉仅采用对流式过热器,对流式过热器主要以对流换热的方式来传递热量,布置在水平烟道或者垂直烟道中,它的结构多为蛇形管,过热器两侧的烟气温度偏差小于20度。

对流过热器的形式如下:(1)对流过热器按布置形式有立式和卧式两种。

(2)对流式过热器按管子的排列方式可分为顺列和错列两种类型。

顺列布置传热系数小于错列布置,而错列布置时管壁的磨损比顺列布置严重。

过热器常采用顺列布置,以便于吹灰。

(3)按烟气和管内蒸汽的流向,对流式过热器分为顺流、逆流和混合流3种类型。

逆流布置具有最大的传热温差,可以节省金属消耗,但蒸汽的高温段恰恰是烟气的高温区域,该处的金属壁温很高,工作条件最差。

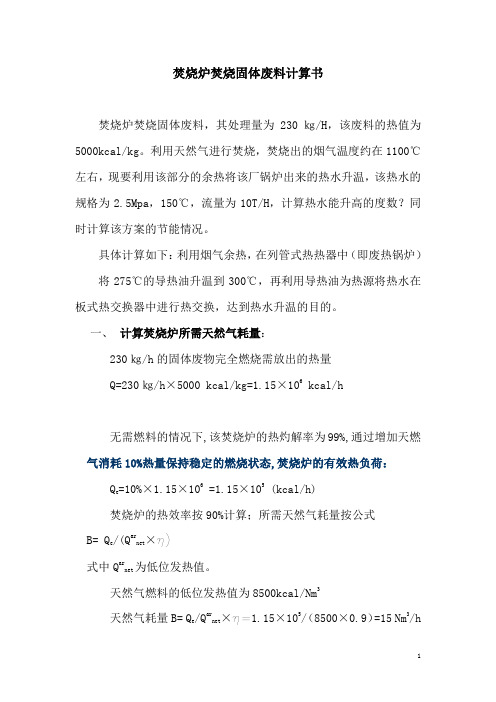

焚烧炉焚烧固体废料计算书

焚烧炉焚烧固体废料计算书焚烧炉焚烧固体废料,其处理量为230㎏/H,该废料的热值为5000kcal/kg。

利用天然气进行焚烧,焚烧出的烟气温度约在1100℃左右,现要利用该部分的余热将该厂锅炉出来的热水升温,该热水的规格为2.5Mpa,150℃,流量为10T/H,计算热水能升高的度数?同时计算该方案的节能情况。

具体计算如下:利用烟气余热,在列管式热热器中(即废热锅炉)将275℃的导热油升温到300℃,再利用导热油为热源将热水在板式热交换器中进行热交换,达到热水升温的目的。

一、计算焚烧炉所需天然气耗量:230㎏/h的固体废物完全燃烧需放出的热量Q=230㎏/h×5000 kcal/kg=1.15×106 kcal/h无需燃料的情况下,该焚烧炉的热灼解率为99%,通过增加天燃气消耗10%热量保持稳定的燃烧状态,焚烧炉的有效热负荷:Q e=10%×1.15×106 =1.15×105 (kcal/h)焚烧炉的热效率按90%计算;所需天然气耗量按公式B= Q e/(Q ar net×η)式中Q ar net为低位发热值。

天然气燃料的低位发热值为8500kcal/Nm3天然气耗量B= Q e/Q ar net×η=1.15×105/(8500×0.9)=15 Nm3/h二、计算燃烧固体及天然气所需的空气量1、燃烧单位固体废料所需理论空气量,按下式进行L0(固废)=(0.24/1000)Qd+0.5式中Qd为固体废料的热值,其单位为kJ/kgQd=5000 kcal/kg=20900kJ/kg单位理论空气消耗量:L0(固废)=(0.24/1000)Qd+0.5=5.516 m3/kg取燃烧固体废料的空气剩余系数α=1.5单位实际空气消耗量:L(固废)= αL0(固废)=1.5×5.516=8.3 m3/kg2、燃烧单位Nm3天然气所需理论空气消耗量,按下列公式进行:L0(天然气)=(0.264/1000)Qd+0.02式中天然气的Qd值为8500kcal/Nm3=35530 kJ/Nm3L0(天然气)=(0.264/1000)Qd+0.02=9.4 m3/Nm3取燃烧天然气所需的空气过剩余系数α=1.1燃烧单位Nm3天然气所需实际空气消耗量L(天然气)=1.1×9.4=10.34 m3/Nm3该焚烧炉焚烧时所需的空气量为L=230×8.3+15×10.34=2064.1 m3/h三、计算燃烧生成的烟气量1、燃烧单位固体废物所生成的烟气量按下列公式进行计算:V0(固废)=(0.21/1000)Qd+1.65+(α-1)L0=(0.21/1000)×20900+1.65+0.5×5.516=8.8 m3/kg2、燃烧单位天然气所生成的烟气量按下列公式进行计算:V0(天然气)=(0.018/1000)Qd+αL0=(0.21/1000)×35530+1.1×9.4+0.38=11.36 m3/Nm3该焚烧炉所生成的烟气量V=8.8×230+11.36×15=2194.4 m3/h四、计算烟气量的组成固体废料主要成份为碳,其余燃烧完全所生成的气体主要是CO2 。

废热锅炉与汽包之间锅炉给水自然循环的设计计算

废热锅炉与汽包之间锅炉给水自然循环的设

计计算

废热锅炉与汽包之间锅炉给水自然循环的设计计算,是针对工业

生产中废热锅炉系统的一个重要设计。

其设计原理是利用自然循环的

力量,使水经由管道流动,以达到锅炉更好地供水的目的。

下面详细

解释一下其设计计算的步骤:

1.锅炉给水自然循环是建立在废热锅炉的地基上的,因此需要确

定废热锅炉的基本参数,例如废热锅炉的容量、规格、设计压力、温

度等等。

2.根据废热锅炉的参数,计算废热锅炉与汽包之间管道的长度、

孔径大小、流量、压降、摩擦阻力、管道热力学性质等等。

这些参数

计算的目的是为了确定给水流量,以及对应的压力和速度。

3.在计算好水流量、速度、压力等参数以后,需要制定安全保障

策略,如设置水尺、液位计、安全阀等设备,以保障锅炉的正常运行。

4.在设计计算中需要考虑实际使用过程中可能出现的问题,如锅

炉本身的压力波动、水位变化、管道堵塞等因素。

在设计时需要预留

一定的安全余地,以防止设备失效导致事故发生。

以上就是废热锅炉与汽包之间锅炉给水自然循环的设计计算的详

细解释。

该过程需要根据实际情况进行计算,以确保锅炉的正常运行

和生产效益。

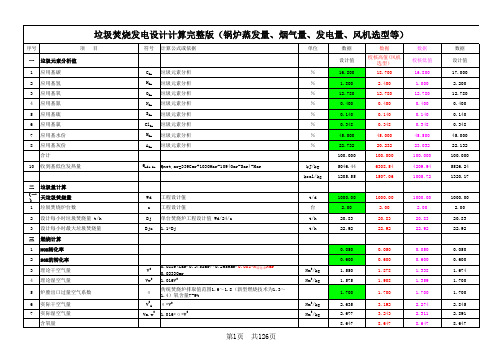

垃圾焚烧发电设计计算完整版(锅炉蒸发量、烟气量、发电量、风机选型等)

E78/22.4*64*10000 E83/22.4*36*10000 E80/22.4*46*10000

第3页 共126页

Nm3/kg Nm3/h m3/h Nm3/kg Nm3/h m3/h

3.48 79677.66 144321.19

2.68 61308.66 111049.18

4.09 93661.11 169649.58

除尘器出口烟气量

1 除尘器漏风系数

αpy4

2 除尘器出口烟气温度

TYT

3 除尘器出口燃烧产物的体积(标态、湿烟气) Vrydw Vpydw+1.016*αpy4*V0

4 除尘器出口烟气量(标态、湿烟气)

Vry1 1000*Bjz*Vrydw

5 除尘器出口烟气量(实际、湿烟气) 6 除尘器出口燃烧产物的实际体积(干烟气)

αpy3 TYT

第2页 共126页

Nm3/kg Nm3/kg Nm3/kg Nm3/kg Nm3/kg Nm3/kg Nm3/kg Nm3/kg Nm3/kg Nm3/kg Nm3/kg Nm3/kg

1.2274 0.3141 0.0006 0.3135 0.0003 0.7835 1.5440 2.3274 2.6288 0.8008 3.4296 0.0022

7 实际燃烧产体积(干烟气)

8 实际水蒸汽容积

9 实际燃烧产体积(湿烟气)

10 HCL含量估算

(三 )

燃烧产物实际体积

1 当地大气压

2 气压修正系数

一 焚烧炉出口烟气量

1 炉排漏风系数

2 炉膛漏风系数

3 炉膛出口烟气温度

4 炉膛出口燃烧产物的体积(标态、湿烟气)

5 炉膛出口烟气量(标态、湿烟气)

垃圾热值计算方法

垃圾热值计算方法垃圾热值计算方法入炉垃圾低位热值(Kcal/kg)=(A—B*入炉垃圾数+D*运出灰渣量)/C入炉垃圾数A=入余热锅炉总热量=(蒸汽焓值—给水焓值)*蒸汽总量/锅炉效率B=每燃烧一吨入炉垃圾需要热空气热量=每燃烧一吨入炉垃圾需要空气量*比热*温升C=焚烧炉燃烧效率=[1--(灰渣酌减率*焚烧炉排出干渣数量/入炉垃圾数量)]*100D=每吨运出灰渣带出热量=每吨干渣带出热量*(1—含水率)E=渗沥液率影响热值=24.4*渗沥液率/4.1868入厂垃圾低位热值(Kcal/kg)=入炉垃圾热值(Kcal/kg)*(1-渗沥液率)- E说明:1.进入焚烧炉空气为热空气,热空气(忽略热风管道散热及少量漏风)在焚烧炉内为垃圾提供必要的氧气燃烧后(氧气有剩余)全部进入余热锅炉,其所携带的热量全部带入余热锅炉,热空气及垃圾挥发物在余热锅炉内继续燃烧,至烟气排出段含氧量约6-8%,由热空气组成的烟气从锅炉尾部排出,其排烟、连排、定排及其它散热损失均由余热锅炉热效率综合考虑。

2.焚烧炉漏风及炉墙散热损失很少,忽略,未计算,如增加此项会增加计算垃圾热值。

3.垃圾发酵后温度较低(约30-40℃,垃圾比热不详),忽略,未计算,如增加此项会减少计算垃圾热值。

4.C、D按实测灰渣酌减率及灰渣含水率计算。

按锅炉出口蒸汽焓值(3.9MPa 395℃)3200KJ/KG 给水温度为125℃锅炉产生蒸汽吸收的焓值为3200-125*4.1868=2676 KJ/KG根据厂家提供的物料平衡图计算每吨垃圾需要的一次风空气量为2656Nm3/吨,计算按温升180℃。

燃烧每吨垃圾热空气提供的热值为B=2656*1.33*180=635846KJ/T2015年12月垃圾入场总量为24113t,入炉垃圾总量为18887吨,总产蒸汽量为28306吨,渗沥液率为23.32%。

灰渣酌减率为7.85%,灰渣温度为280℃,排渣焓为400Kcal/kg,灰渣含水率为18.74%,运出渣为6370t。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

73744000 70056800

0.029 0.0335 0.021 0.244392342 0.12808845 154.5977718

kj/h kj/h

m m m m2 m2 m2

3 工艺气体的平均温度 工艺气体的平均压力 管程气体的平均比热 管程气体的平均黏度 管程气体的平均密度 管程气体的导热系数

x1=Hg-Hs x2=Hl-Hs D=Q/(x1+w*x2)

0.001784291 0.0003

0.000305263 1.54959E-05 9.39812E-05 400.1551045 5.049949376 370.5125789 82515787.59 0.177841231

2242.66 529.19 31018.68171

黏度

污垢系数及换热管导 4 热系数

换热管的导热系数 管程气体污垢系数 壳程水汽污垢系数 5 换热管数据 换热管数量 换热管长度 换热管外径 换热管壁厚 管口保护套管的厚度

套管与换热管间陶纤 厚度 保护套管的长度 6 锅炉给水及饱和参数 锅炉给水压力 锅炉给水温度 给水温度下的焓 产汽压力 饱和温度 饱和水的焓 饱和水蒸气的焓 排污率

项目名称

上海焦化厂10万吨/年甲 醇项目

废热锅炉 热力计算

一 、 已 知 数 据

1 工艺气体的总流量

V

废热锅炉热损失

f

废热锅炉设计负荷

fh

入口温度下的气体的 2 热力参数

入口温度

Ti

入口压力

Pi

比焓

Hi

比热

Cpi

导热系数

λi

密度

ρi

黏度

μi

出口温度下的气体的 3 热力参数

出口温度

To

出口压力

Po

比焓

4 套管入口气体流速

换热管入口流速

管内气体的平均流速

换热管出口流速

5 管内气体的普郎特数 管内气体雷诺数

管内平均对流给热系 6数

7 总传热系数

8 平均对数温差

9 传热热量 10 换热余量 11 产汽量

T=(Ti+To)/2 P=(Pi+Po)/2 Cp=(Cpi+Cpo)/2 μ=(μi+μo)/2 ρ=(ρi+ρo)/2 λ=(λi+λo)/2 uc= V*(Ti+273.16) Ac*Pi*3600*273.16 ui= V*(Ti+273.16) Ah*Pi*3600*273.16 u= V*(T+273.16) Ah*P*3600*273.16 uo= V*(To+273.16) Ah*Po*3600*273.16 pr=Cp*μ*1000/λ Re=ρuDi/μ

Tc=Tb+Q/3.6Aαo 254.40592

2 换热管外壁 换热管内壁温

x1=

Q

4 换热管的平均温度

3.6*3.14*Di*l*n x2=1/3.14λ1 x3=ln(Do/Di)

Tn=Tw+x1*x2*x3 Tm=(Tw+Tn)/2

165025.24 0.0076833 0.2702903 647.46646 476.11148

#REF!

H2

#REF!

CO

#REF!

CO2

#REF!

CH4

#REF!

AR

#REF!

N2

#REF!

H2O

7

pa pa pa

pa

pa pa ℃ ℃

℃ ℃

二 、 热力计算

1 管程气体的总放热量 有效放热量

2 换热管内径 换热管中径 管口内径 换热管流通面积 管口流通面积 换热面积

μo

2.55

E-5Pa*s

λ1

41.45

w/m℃

Ei

0.0003 m2℃/w

Eo

0.0004

n

370

根

L

3.5

m

Do

0.038

m

δ

0.0045

m

δb

0.002

m

δt

0.002

2*Dc

1453.7048

△pf2=λ*(L-Lb)*

ρi*u^2

2*Di

830.74682

换热管沿程总阻力降

△pf=△pf1+△pf2 2284.4516

3 换热管内局部阻力降

进口管箱局部阻力系数

ξ1

1.5

换热管入口阻力系数

ξ2

1

保护套管突然缩小 阻力系数

ξ5 △pj1=(ξ1+ξ 2+ξ3)uc^2*ρi

w/m℃ ℃

kj/h

kg

三

阻力计算

1 换热管沿程阻力系数

ξ

1=0.3164/Re^0.25 0.0218185

管口部分沿程阻力系数

ξ2=0.3164/(ρ

i*uc*dc/ui)^0.25 0.3890993

2 换热管内沿程阻力降

套管沿程阻力降

λ

△pf1=λ*Lb*ρ i*uc^2

0.026

其余沿程阻力降

700 17.35 2.0635 3.48 3.081 0.2075

℃ bar kj/Nm3℃ E-5Pa*s kg/m3 w/m℃

42.62629717 m/s

22.34086503 m/s

17.22423009 m/s

12.01835153 m/s 0.346071325 44223.21077

m

Lb

0.6

m

Ps

40

bar

Ts

132

℃

Hs

558.24

kj/kg

Pq

40

bar

Tb

251.85

℃

HL

1087.43 kj/kg

Hg

2800.9

kj/kg

w

0.03

Qz=Hi-Ho Q=Qz*(1-f) Di=Do-2δ Dm=Do-δ Dc=Do-2δ-δb-δt Aj=3.14*D^2*n/4 Ajc=3.14*D^2*n/4 A=3.14*Do*L*n

0.22

入口局部阻力

2

5322.796

换热管出口阻力系数

ξ3

1

出口管箱阻力系数 出口局部阻力

ξ4

1.5

△pj2=(ξ1+ξ

2)uc^2*ρi

2

723.64828

4 总局部阻力

△pj=△pj1+△pj2 6046.4443

5 废锅气侧总阻力降

△p=△pf+△pj 8330.8959

四

壁温计算

1 管外水垢层温度

Ho

比热

Cpo

导热系数

λo

密度

ρo

73801 0.05

1

Nm3/h

1000 17.5 1.65544 2.186 0.269 2.154 4.41

℃ bar E+8kj/h kj/Nm3℃ w/m℃ kg/m3 E-5Pa*s

400 17.2 0.918 1.941 0.146 4.008

℃ bar E+8kj/h kj/Nm3℃ w/m℃ kg/m3

αi=0.023*E*Re^0.8*Pr^0.4 Di

αo=3*(Q/A)^0.7*Ph^0.15

560.4468109 w/m℃ 49248.91599 w/m℃

y1=1/αi y2=Ei

y3=Eo*Di/Do y4=Di/(αo*Do) y5=δ*Di/(λ1*Dm) K=1/(y1+y2+y3+y4+y5) z1=(Ti-Tb)/(To-Tb) △tm=ti-to/lnz1 Qq=3.6*K*A*△tm η=(Qq-Q)/Q