合成氨废热锅炉结构设计

合成废热锅炉泄漏原因及采取措施

合成废热锅炉泄漏原因及采取措施作者:郭挺来源:《硅谷》2008年第02期[摘要]分析合成废热锅炉泄漏的原因及对系统的危害,提出如何更好的控制进合成回路压力,从而优化操作,最大限度的提高氨产量。

[关键词]合成废热锅炉合成气压差锅炉给水氨产量中图分类号:TF7文献标识码:A文章编号:1671-7597 (2008) 0120046-01我公司合成氨装置合成废锅E42是意大利IND.MECC.B公司设计制造的。

2006年12月16日,发现E67出口氢含量偏高。

经拆开封头分析确认是合成废锅管束泄漏。

一、合成废热锅炉简介(一)结构设计合成废热锅炉E42是DEU卧式蒸汽发生器,管程介质为锅炉给水,壳程介质为合成气,内部换热管为U形管。

设备参数:名称壳程管程设计压力(Mp)15.86 13.8设计温度(℃)495/477 359操作压力(Mp)14.69 13.1操作温度(℃)456/380 326.9/331工作介质合成气锅炉给水水压实验(Mp)28.120.7传热面积(m2)158.3保温(冷)厚度(mm)硅渣棉190+硅酸铝30+矿渣棉160设备总重量(kg)27000(二)工艺流程除氧水经锅炉给水泵P-14A/B升压,一部分锅炉水经H-1对流段加热后,进入汽包V-7,另一部分锅炉给水经高变出口换热器E-11加热后与锅炉循环水泵P-1A/B/C出口水相混合。

再经废热锅炉E-8、E-42、E-43、E-53加热,部分汽化后进入汽包V-7汽化,产生高压饱和蒸汽在H-1对流段吸收热量并达到过热(520℃)后被送至CT-2,自CT-2抽出的中压蒸汽直接输入SM总管,供各有关用户使用,V-7分离出的锅炉水再经P-1A/B/C进行强制循环。

二、泄漏原因(一)运行时间较长废热锅炉从安装使用到现在已有10年之久,设备内部结垢,传热不均匀,局部受热或长时间受腐蚀,导致管壁厚薄不均等。

(二)操作环境波动大开停车过程中合成废热锅炉管程与壳程压差相差较大,且在开停车中升降压速率较快,长此以往使得设备泄漏。

氨合成系统废热锅炉及给水预热器检修总结

氨合成系统废热锅炉及给水预热器检修总结摘要:在氨合成装置中,锅炉给水预热器是工作条件苛刻、结构复杂的设备,其设计、选型、制造、操作直接影响着整个装置的安全平稳运行。

根据生产规模的不同,锅炉给水预热器的弹簧支座可选择单支座或双支座型式。

介绍了合成氨装置中锅炉给水预热器结构型式及材料选择、弹簧支座选型需注意事项。

合拢缝局部热处理后易出现焊缝硬度不合格的原因及解决方法,描述了为尽量降低操作工况下直连管口处的附加力和附加弯矩等载荷的锅炉给水预热器合理安装步骤,以及对查出缺陷的修复情况,以期为业内类似检修作业提供一些参考与借鉴。

关键词:氨合成系统;废热锅炉;给水预热器;检修引言锅炉给水预热器合成气进口与氨合成塔合成气出口采用法兰+唇焊密封直接相连的结构型式,合成气进入锅炉给水预热器后走壳程,锅炉给水走管程。

在锅炉给水预热器由安装、冷态(升压未升温)到热态(升压、升温至正常操作)的过程中,锅炉给水预热器进口处会有因氨合成塔温度升高而引起的向下轴向位移,左、右弹簧支座在此过程中会产生不同的轴向位移,为保证正常运行时锅炉给水预热器维持水平,尽量降低直连管口处的附加力/附加弯矩等外载荷,在设备安装阶段需预加载荷和/或位移。

1设备概况1.1合成废热锅炉合成废热锅炉(08E001)由德国BORSIG公司设计制造,属自然循环卧式火管锅炉,主要由法兰封头大盖(材质为15NiCuMoNb5)、进口管箱(材质为13CrMo4-5)、U形管管束(材质为13CrMo4-5)、管板(材质为13CrMo4-5)及换热器壳体(材质为15NiCuMoNb5)等组成,换热面积为461.5m 2;08E001共有192根U 形管,每根U 形管的进口端都有1根镍基合金INCOLOY800H 的火嘴套管,可避免U 形管入口通道及管板直接与热气流接触,从而可避免氢脆和氮效应。

生产过程中,流量33t/h 的锅炉给水在08E001壳程经加热后变成322.5℃、11.8MPa 高压饱和蒸汽,管程内合成气压力为10.52MPa ,经换热后合成气温度由401℃降至332℃。

合成氨中变炉及废热锅炉设计--

辽宁科技学院(2015届)本科毕业设计题目:合成氨中变炉及废热锅炉设计专题:主换热器的计算专业:应用化学班级:应化BG112 姓名:李双学号:6414111210指导教师:吕萍设计共64 页,其中:专题 2 页,译文10 页摘要本文是关于以天然气为原料年产量5万吨合成氨中废热锅炉和变炉的初步设计。

对于合成氨生产,一氧化碳变换反应是极其重要的一步反应。

一氧化碳不能作为合成氨反应原料,而且在特定条件下可以与合成氨的铁系催化剂发生反应,导致催化剂失去活性,必须经变换反应除掉。

变换反应是将没有用的一氧化碳转化为非常有用的氢,并得到副产物二氧化碳可以作为化工产品的原料。

本次设计的主要有工艺路线的确定;中温变换炉、低温变换炉、关于废热锅炉的物料衡算及其能量衡算;催化剂用量的有关计算;中温变换炉工艺的计算和相关设备选型;换热器的物料衡算及能量衡算和设备选型等。

通过以上内容的设计及计算,完成对合成氨设备变换工段的起始设计并绘制其工艺流程图。

本设计主要的任务是关于年产量5万吨合成氨的变换工段设备的设计,要求出中变炉的变换气的干组分中CO%小于2%,其结果:变换炉催化剂的使用量为12.66M3,催化剂的堆重量为12403.6Nm3/h,空速为979.7Nm3干气/(h*m3触媒),及确定固定管板式换热器,公称的直径为:600mm,公称的面积为:120m2,管子的总数为:254,管长为:6m,管程数为:2,壳的程数为:1,管子为:Φ25×2.5 管子的适宜排列方式:三角形。

关键词:能量衡算;中温变换炉;一氧化碳变换;物料衡算AbstractThis paper is the preliminary design of the natural gas as the raw material into the furnace and waste heat boiler with an annual output of 50000 tons of synthetic ammonia. In the production of synthetic ammonia, carbon monoxide conversion reaction is an important reaction. Carbon monoxide can not become the ammonia synthesis reaction of raw materials; and the iron catalyst and under certain conditions and the ammonia synthesis reaction, lead to the deactivation of the catalyst, must be through the transformation reaction to remove. Shift reaction will be useless for carbon monoxide into useful hydrogen, and carbon dioxide as a by-product of other chemical products as raw materials.The design mainly includes the process route; Material balance transform furnace, low temperature waste heat boiler furnace, change in the balance and energy balance; Calculation of the amount of catalyst; Medium temperature transformation furnace process calculation and equipment selection; the heat exchanger of the material balance and energy balance, equipment selection. By designing and calculating the above content, the completion of the preliminary design of small synthetic ammonia equipment transformation process and drawing process flow diagram.The design task is to design an annual output of 50000 tons of synthetic ammonia conversion section of the equipment ,Required to change gas furnace in the dry component of CO% is less than 2%.Results: transformation furnace 12.66M3 of catalyst, catalyst bulk weight is 12403.6Nm3/h, space velocity of 979.7Nm3 dry gas / (h*m3 catalyst) ,The choice of fixed tube plate heat exchanger, nominal diameter: 600mm, nominal area: 120m2, the total: 254, length: 6m, tube number: 2, shell number: 1, pipe: Φ 25 × 2.5 tube arrangement: triangle.Keyword: carbon monoxide conversion; Medium temperature transformation furnace; material balance; energy balance.目录摘要 (I)Abstract (II)目录 (III)1.绪论 (1)2.物料与热量衡算 (3)2.1 水气比的确定 (3)2.2 中变炉CO的实际变换率的求取 (4)2.3 中变炉催化平衡曲线 (4)2.4 最佳温度曲线计算 (5)2.5 中变炉一段催化床层物料衡算 (6)2.6 对出中变炉一段催化床层的变换气温度进行估算 (8)2.7 中变炉一段催化床层的热量衡算 (8)2.8 中变一段催化剂操作线的计算 (11)2.9 中间冷凝过程的物料和热量计算 (12)2.10 中变炉二段催化床层的物料与热量衡算 (13)2.10.1 中变炉二段催化床层的物料衡算 (14)2.10.2 中变炉二段催化床层的热量衡算 (15)2.11 中变二段催化剂操作线计算 (16)2.12 低变炉的物料与热量衡算 (18)2.12.1 低变炉的物料衡算 (19)2.12.2 低变炉的热量衡算 (20)2.13 低变催化剂操作线计算 (22)2.14 低变炉催化剂平衡曲线 (23)2.15 最佳温度曲线计算 (24)2.16 废热锅炉的热量衡算 (25)2.17 水蒸气的加入 (28)2.18 主换热器的热量衡算 (28)2.19 调温水加热器的物料与热量衡算 (30)3.自动化控制 (32)3.1自动化原则 (32)3.1.1.关于工艺过程条件 (32)3.1.2.关于操作重要性 (32)3.1.3.关于经济性及统一性 (32)3.1.4关于仪表的使用和供应情况 (32)3.2 关于仪表选用 (33)3.2.1温度变送器选择 (33)3.2.2关于流量变送器的选择 (33)3.2.3关于执行器(调节阀)的选择 (33)3.2.4关于调节器的选择 (34)3.3关于泵的控制 (34)3.3.1对于流程当中离心泵控制 (34)3.4关于换热器控制 (35)3.4.1对于换热器的控制方案 (35)3.4.2对于换热器的温度控制系统的结构 (35)4.中变炉的计算 (37)4.1.触媒用量的计算公式 (37)4.1.1 第一床层触媒用量 (37)4.1.2第二段床层触媒用量 (38)4.1.3 触媒直径的计算 (39)4.2 中变炉第一段催化床层的阻力降 (40)4.3 中变炉第二段催化床层阻力降 (41)4.4 中变炉进口直径的计算 (41)4.5 中变炉出口直径的计算 (42)4.6 中间冷凝水进口直径 (42)专题主换热器的计算 (43)1 传热面积的计算 (43)2 设备直径与管板的确定 (43)3 传热系数的验算 (43)4 壳侧对流传热系数计算 (44)5 总传热系数核算 (45)6 传热面积核算 (45)结论 (46)致谢 (47)参考文献 (52)附录 (54)外文文献 (55)1. 绪论氨是非常重要的基础化工产品之一, 其产量居各种化工产品的第一位; 并且也是能源消耗的主要对象, 世界上大概有10%的能源被用于生产合成氨。

新型合成氨废热锅炉的技术特点

( 鲁化好 阳光生态肥 业有 限公 司 ,山东 滕州 2 7 7 5 2 7 )

[ 摘

要 ]介绍意大利 O L MI 公 司设 计制造的新型合成氨废热锅炉的材料选择 、换热管分布 、内孔焊等

技术特点 ,结合 国内情况 ,提 出借鉴方 向。

[ 关键词]合成氨废热锅炉 ;1 2 C r Mo 9 - 1 0;1 0 C r Mo 9 - 1 0 ;U形管 ;直连 ;内孔焊 ;n形 密封 [ 中图分 类号】T Q 1 1 3 . 2 5 1 . 5 [ 文献标志码 ]B [ 文章 编号 ]1 0 0 4— 9 9 3 2 ( 2 0 1 5 ) 0 4— 0 0 3 4— 0 3

兖 矿鲁南化工有限公 司 2 4 0 k t / a合成 氨项 目,工 艺包设 计 由 国外 某工 程公 司提 供 ,并配 套 提 供合 成废 热 回收器 。该废 热 回收器 在设 计制 造

中采用 了多 项 先进 技 术 ,具 有 独 特 的技 术优 势 ,

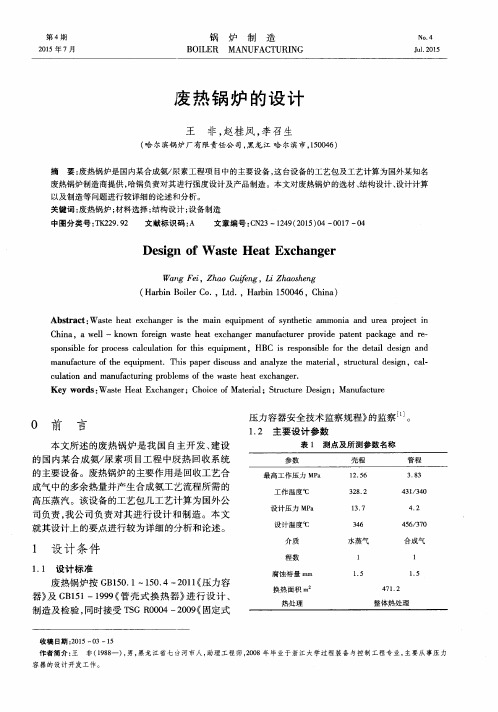

技 术参 数见 表 1 ,整体结 构 图见 图 1 。

第 4期 2 0 1 5年 7月

中 氮

肥

No . 4

M— S i z e d Ni t r o g e n o u s Fe r t i l i z e r P r o g r e s s

J u 1 .2 01 5

新 型 合 成 氨 废 热 锅 炉 的 技 术 特 点

表 1 废 热 锅 炉 主 要 技 术 参 数

壳 程

项 目

管 程 进口 出口

进口

出 口

运行稳定可靠,值得国内公司参考借鉴。现将其 主 要技术 特 点作一 介绍 。

1 设 备概 述

合成氨老系统废热锅炉

合成氨老系统废热锅炉化学清洗方案编制:鸿化技术中心化学清洗站2007 年 7 月 18 日一、前言公司合成氨厂废热锅炉(H101)自年月投运,至今未进行过化学清洗,现运行中反应出热效率降低。

合成氨厂提出对其进行化学清洗以除去换热管内表面沉积物,提高热效率及废热锅炉运行质量,为此编写该锅炉化学清洗方案如下,供清洗施工时采用。

二、废热锅炉基本概况和主要参数该废热锅炉为卧式布置,设有上汽包,锅筒内经1200mm,壁厚22mm,材质为20g钢材,汽包内经1200mm,壁厚20mm,材质为16MnR钢材。

废热锅炉与汽包由Ø89×6的上升、下降管联接。

废热锅炉主要参数:三、清洗范围本次化学清洗的范围确定主要清洗该废锅壳程部分,上部汽包、上升管、下降管、换热管(外壁)。

其有关参数见下表。

四、清洗工艺及清洗流程1、清洗工艺及药剂选择:该废热锅炉现正在运行过程中,无法取得垢样(需在停车后取样进行分析及溶垢实验)。

从锅炉结构和锅炉的材质等初步决定采用浸泡加循环酸洗的方法进行化学清洗,以除去附着的结垢(现初步判断以钙、镁垢为主)和腐蚀产物(氧化铁垢),提高废热锅炉的换热效率和保障运行安全。

在化学清洗工作中,酸洗缓蚀剂的选择是十分重要的,它不仅直接影响清洗质量,而且还会影响到设备的安全,因此,我们在本清洗中选用的缓蚀剂,是经过在实验室模拟确定的工艺条件下试验,筛选并多次应用在各类化学清洗中的复配型缓蚀剂,具有优良的缓蚀效果。

清洗工艺为:试漏水冲洗酸洗水冲洗漂洗水冲洗钝化清洗药剂选择为:酸洗液:水+盐酸+酸洗缓蚀剂(HJQ-101)漂洗液:水+漂洗剂钝化液:水+钝化剂(磷酸三钠、多聚磷酸盐、氢氧化钠) 2、清洗流程及简述:清洗系统简述如下:外部进液点选择下锅筒底部排污管处连接。

清洗实施时,配置好的清洗液从循环清洗槽经循环泵加压由进液点进入锅炉下锅筒进行清洗,再沿水冷壁和对流管上升与管壁上的垢和腐蚀产物反应后进入上锅筒,进入上锅筒后与锅筒内壁上的垢层和腐蚀产物反应,再由排出口引出进入临时清洗系统回液管回到循环清洗槽完成循环。

年产8万吨合成氨厂废热锅炉设计毕设论文

1 引言废热锅炉系指那些利用工业过程中的余热以产生蒸气的锅炉,其主要设备包括锅炉本体和气包,辅助设备有给水预热器、过热器等。

在过去,工业过程中的很多余热都未加以利用即行浪费掉了。

随着工业的发展和能源供求的紧缺,工程技术人员对这些过去废弃不用的能源加以重视,利用它进行供热、供电和动力的辅助能源以提高能源的总利用效率,降低燃料消耗指标,降低电耗以获取经济效益。

在我国除了20世纪70年代引进的以及自己设计的30万吨/年合成氨厂有高压动力废热锅炉外,其余10t/a、5000t/a以及5万吨/年等中、小型合成氨厂一般在煤造气、或天然气的蒸气转化段设置有废热锅炉,而且这类锅炉产生的一般是中、低压蒸气,并且多用作原料蒸气,因此这些老厂虽然或多或少的节约了产生原料蒸气所需的热量和燃料,但对于合成氨厂耗能巨大的压缩机并没有减少外供电力消耗,所以这类工厂电耗标准仍然较高,以致产品成本昂贵。

有的中型合成氨厂在氨合成塔设计中安装了前置式废热锅炉,所谓前置式废热锅炉就是把触媒筐反应后的热气体在热交换器冷却之前通过废热锅炉以利用余热产生中压蒸汽。

该锅炉的压力为2.5MPa,以后准备发展到4MPa,由热量衡算及试生产结果,产气量为0.8吨蒸汽/吨氨,按此计算,产氨1万吨/年的合成氨厂每年可以回收8000吨蒸汽,能节约1000吨原煤。

在废热锅炉中进行的是热量的传递过程,因此废热锅炉的基本结构也是在一个具有一定换热表面的化热设备。

但由于化工生产中,各种工艺条件合要求差别较大,因此化工用废热锅炉结构类型也是多种多样的。

按照炉管是水平还是垂直放置,废热锅炉可以分为卧室和立式两大类;按照锅炉操作压力的大小,废热锅炉可以分为低压、中压和高压三大类;按照炉管的结构形式不同,废热锅炉可以分为:列管式、U形管式、此道管式、螺旋盘管以及双套管式等;按照其生产工艺和使用场合的不同废热锅炉可以分为:重油气化废热锅炉、合成氨前置式、中置式或后置式废热锅炉等。

娄冰年产20万吨合成氨造气炉设计

目录一、绪论 (1)1.1 合成氨概述 (1)1.2 煤气化技术发展 (1)二、生产方法的选择及论证 (2)2.1 生产方法的介绍 (2)2.2 生产方案的选择及论证 (3)三、常压固定床间歇气化法 (3)3.1 固定床气化法的特点 (3)3.2 半水煤气制气原理 (3)3.3 发生炉内燃料分布情况 (4)3.4间歇式制半水煤气工艺流程 (5)四、工艺计算 (5)4.1工艺计算方法及已知条件确定 (5)4.2理想气化过程原料煤消耗量 (6)4.3煤气发生炉的物料及热量衡算 (7)4.4 吹风阶段的物料及热量衡算 (8)4.4.1物料衡算 (8)4.4.2热量衡算 (10)4.5 制气阶段的物料及热量衡算 (11)4.5.1 物料衡算 (11)4.5.2 热量衡算 (14)五、设计的体会和收获 (16)六、参考文献 (17)一、绪论1.1 合成氨概述氨是一种重要的化工原料,特别是生产化肥的原料,它是由氢和氮合成。

合成氨工业是氮肥工业的基础。

为了生产氨,一般均以各种燃料为原料。

首先,制成含H2和CO等组分的煤气,然后,采用各种净化方法,除去气体中的灰尘、H2S、有机硫化物、CO、CO2等有害杂质,以获得符合氨合成要求的洁净的1:3的氮氢混合气,最后,氮氢混合气经过压缩至15Mpa以上,借助催化剂合成氨。

我国能源结构中,煤炭资源占很大比重。

煤的气化是煤转化技术中最主要的方面,并已获得广泛的应用。

煤气化提供洁净的可以管道输送的气体燃料。

当前城镇及大中型企业要求实现煤气化的迫切性越来越大,至今以合成气为原料的合成含氮、含氧化物、烃类及燃料的C化学技术已经获得相当成功,并且这方面的开发活动至今仍方兴未衰。

目前还在建设采用各种煤气化技术的工业化装置。

煤气化在各方面的应用都依赖于煤气化技术的发展,这主要因为煤气化环节往往在总投资及生产成本中占相当大的比重。

我国合成氨工业原料路线是煤汽油并举,以煤为主。

合成产量60%以上是以煤为原料,全国现有1000多家大中小型以煤为原料的合成氨厂。

废热锅炉的设计

~

O 前 言

本 文所 述 的废 热 锅 炉是 我 国 自主 开发 、 建 设 的 国 内某合 成 氨/ 尿 素项 目工程 中厌 热 回收 系 统 的主要 设 备 。废 热锅 炉 的主要作 用是 回收工艺 合 成气 中 的多余热 量并 产生合 成 氨工艺 流程 所需 的 高压蒸 汽 。该设 备 的工艺包 几 工艺计 算 为 国外 公

ma n u f a c t u r e o f t h e e q u i p me n t .T h i s p a p e r d i s c u s s a n d a n a l y z e t h e ma t e r i a l ,s t r u c t u r a l d e s i g n,c l- a

Chi n a,a we l l—kn o wn f o r e i g n wa s t e h e a t e x c ha n g e r ma n u f a c t u r e r p r o v i d e p a t e n t p a c k a g e a n d r e — s p o n s i b l e f o r p r o c e s s c a l c u l a t i o n f o r t h i s e q u i p me n t ,HBC i s r e s po n s i b l e or f t h e d e t a i l d e s i g n a n d

废热锅炉制造商提供 , 哈锅 负责对其 进行 强度设计 及产品制造。本文对废热锅炉的选材 、 结 构设计 、 设计计算

以及制造等 问题进行较详细 的论述和分析 。

关键词 : 废热锅炉 ; 材料选择 ; 结 构设 汁; 设备制造

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

manufactured in nc— conditioUS of the waste heat

set

the加埘process

in the waste

heat

boiler tube and shell,one-way corrugated pipe is is

at tube

entrance.And triple casing type heat 如,channel

LI Lei-lei‘。GUO

‘Jpoq一.‘●J4■一‘●,^|』“q』。帅‘t’^、^,…—wm州,。q』。up㈨,。qu-‘州……,…州州o~o

YongI,QIN

Na-na2

(1School

of Chemical Engineering,Chengdu University,Chengdu 610065,China)

图7支座结构

8设备的强度计算

设备的整体计算是在全国化工设备设计技术中心开发的

SW6 V3.6上进行的,利用该软件。分别对设备的管板、管箱、壳程

壳体、接管补强、接管载荷等进行了校核。满足设计要求。

9结论

废热锅炉为直管结构,管箱简体与管板直接焊接,密封可 靠;克服了传统u形换热管维修困难的缺点;解决了更换垫片后 进行焊后热处理的问题;将介质划分出不同的温度区.改善了气 流分布,且根据不同温度选用合适材料,使设备更经济合理。不足 之处是Q型密封拆装和更换垫片比较困难。

6设备结构特点

设备设计结构合理,结构紧凑。具有优于一般废热锅炉的显 著特点。

6.1分段设计

设备承受高温高压以及高温高压气体的冲蚀,根据管程不 同部位的热量分布,对其设计温度分段考虑。

6.2设备结构集合多组方法

(1)管程(气体)入口设置单层多波波纹管,协调内外气体温 差引起的变形。

万方数据

No.5 Man2012

Key words:Synthesis

ammonia;Waste heat

boiler;Structure design

中图分类号:THl6,TQll3.25+l,TK229.92+9文献标识码:A

1前言

据统计.化工行业产生的余热资源约占整个行业燃料消耗 量的159'd”。余热回收不仅可以带来能源方面的经济效益,还可以 减少环境污染。废热锅炉是利用工业生产过程中的余热来生产蒸 汽的重要设备,被广泛应用于煤气化工业、合成氨工业、乙烯、硫 酸、硝酸_T业等化工或石化的废热同收121。废热锅炉被设置在各类 工业流程中,用于回收余热,在提高整体装置的热效率,减少环境 污染和满足某些工艺要求方面。起着十分重要的作用131。可见,进 一步加强对废热锅炉的设计研究,充分利用余热资源将会产生巨 大的经济效益和社会效益。氨合成反应热较大,在450。C时每生 成1tool氨可放出54.5kj的反应热,或相当于产生饱和蒸汽的 1.44VtNH,的热量问。近几年来.为了充分利用氢合成时放出的大 量反应热,将反应后的高温、高压气体从合成塔引入废热锅护,回 收其中的余热,产生蒸汽,作为动力和工艺用蒸汽,从而达到降低 生产成本的目的。 前置式废热锅炉作为合成氨工业废热回收利用的一种关键 装置,长期承受高温、高压及高温高压气体冲蚀等苛刻工艺条件。 为了防止或减缓废热锅炉发生高温腐蚀、氢脆和氮化等破坏形 式.因此设计时应重点考虑结构特点和材料类型。

3.3设备焊缝系数

管、壳程焊缝系数均为1.0。

3.4介质和操作温度

壳程介质:水和水蒸汽;最高儇低工作温度:187/248。C。

管程介质:H2、N2、CO、C02、NH,;进,出口温度:43Q陀58℃。

3.5腐蚀裕量

管壳程腐蚀裕量均为3.0。

4设备施工简图

设备设计完成后的施工简图,如图2所示。 其中,管程壳体公称直径:61320mm;壳程前端简体公称直 径thl200mm;壳程后端筒体公称直径:币2000mm;外换热管规格 4,45×3.5ram;内换热管规格q'22x2.5mm,支持板间距:900mm;设 备总长:~10290mm。

7设备结构分析

7.1合成气进口

合成气进口的典型结构,如图3所示。进气口直接将氨合成 塔内件中心管插入接管内,密封方式采用填料密封。填料采用耐 高温的编织碳纤维填料。压盖螺栓螺母采用inconel601并加蝶形 弹性垫片,以防止高温下螺栓螺母松弛。为协调进气管内外温差 引起的变形。进气处设置单层多波波纹管,以补偿管子与壳体间 的热膨胀差,使设备的热应力减少至允许的范围内,解决了高温 下的热应力和热膨胀问题。

基于为四川某公司设计制造的年产18万t合成氨、30万t 尿素项目的前置式合成废热锅炉,并且已经安全运行一年多,通 过经实际运行验证过的典型卧式废热锅炉,探讨分析该设备在高 温、高压工况下的结构特点和可利用的先进技术。

2工艺流程

前置废热锅炉在合成氨合成工段中的流程简图,如图1所示。

图I合成氨流程简图

★来稿日期:201l—07—18-k基金项目:国家科技支撑计划资助项目(2008BADc4804)

艺气体在横掠管束时造成外管的不规则振动、介质的温度和压力 出现波动时在管子与管板处产生交变应力,促使腐蚀过程进一步 加剧导致管板及换热管失效。 考虑到管板和换热管的上述失效原因,结合所述废热锅炉 管程工艺气温度高,流量大的特点,为了防止高温气体直接冲刷 换热管与管板焊缝,在管束进气口所对应的管束部位,设置了防 冲板,如图4所示。加强对换热管与管板焊缝的保护作用。增加防 冲板不仅延长了换热管束的使用寿命,而且改善了介质气流分 布,使高温气体均匀进入换热管内。从而达到良好的换热效果,保 证设备正常运行。

机械设计与制造

小,有利于螺栓在法兰环有限的范围内排布”I。

13

7.5支座

鞍式支座下端采用可变弹簧支座支承.如图7所示。此结构 除了具备传统滑动支座的功能外,还可消除氨合成塔的冲击载荷 对设备的影响,延长使用寿命。

图4防冲板不意图

7.3换热管

换热器采用三重套管式结构,高温气体通过内管(外设保护 套管和支撑)进入,经外管进入分气筒后从出口进入下道工序(具 体结构,如图5所示)。该结构具有如下优点: (1)首次将合成氨内件三套管结构形式用在合成废热锅炉 管束上。传统的u形管内外管固定在同一管板上,由于内外管进 出口温差大造成管板本身温差很大形成较大热应力。此结构内外 管为直管,分别焊接在薄管板及厚管板上克服了上述缺点,更利 于换热管更换和维修,同时使管束加T制作更容易,更安全可靠。 (2)内管外设保护套管,可在保护套管和内管间形成一个死 气层,此死气层可防止由于管内外介质温差而引起内管的破坏。 (3)结构将介质划分出不同的温度区,从而根据不同温度, 选用最经济的材质。在气体进人段的高温Ij(,包括薄管板、内管采 用0Crl8Ni9,而温度相对较低的外管和管板,采用12Cr2Mo(换 热管)和12Cr2MoIIV(管板).避免了大量不锈钢的使用和管板的 堆焊。从而实现结构经济合理的设计思想。

(ZCollege

ofArchitecture and Environment,Sichuan University,Chengdu

610065,China)

【摘要】首先介绍了化工行业余热利用的重要一}生以及废热锅炉在余热回收方面的巨大潜力。同

时介绍了依照国内相关标准设计制造的高温高压卧式前置废热锅炉的结构特点。结合废热锅炉的特殊 工况以及管壳程内介质流动情况,在管程入口处设置单程波纹管,换热管采用三重套管式换热,管箱密 封采用Q型密封,支座采用可变弹簧支座,根据各部位操作温度的不同,使用了低碳钢、耐热钢不锈钢 等。对上述几个方面进行了详细分析,以期为前置废热锅炉结构设计提供借鉴和帮助。 关键词:合成氨:废热锅炉;结构设计

万方数据

12

李磊磊等:合成氨废热锅炉结构设计

第5期

3设计条件和主要技术参数

3.1设计标准

GBl50—1998《钢制压力容器);GBl51—1999《管壳式换热 器》。

(2)管程人口处管束的保护,设置防冲板减缓对管板和换热 管的直接冲刷并保证管程介质气流的合理分布。 (3)螺栓上紧:设备主螺栓采用液压拉伸器上紧,球面垫圈。 (4)n型密封:管箱端部密封采用n型密封,垫片材料为

【Abstract】The paper

waste heat boiler’s acteristics

describes the importance

of residual-heat

utilization

of

chemical industry and

enorlnoll5

potential in waste heat recovery.Meanwhile it introduces the structural char-

seal with variable spring

to

tr洲fer

adoptedfor池heat

temperature.Therefore

exchange tube,n type seal is applied steel and stainless steel are

On

bearing珊support.Meanwhile low-carbon

图3合成气进口的典型结构

波纹管截面的周期性变化,使合成气在波纹管内的流动总 是处在规律性扰动状态。通过实验和模拟M得出流体在波纹管内 流动时会形成负推力,速度会出现负值即回流情况,由于流动阻 力大于直管,到达管束时速度有所减小,可减缓对管板及换热管 焊缝的冲刷力度。可见使用波纹管不仅改善温差产生的热应力 而且通过改变其流动状态延长其使用寿命。

of high

temperature and high pressure

JIlo吨waste heat

boiler designed and

cordance with the domestic engineering standards.Combined with the special boiler and