射频电缆组件相位一致性装配方法的讨论

浅谈如何提高射频电缆组件的压接质量

浅谈如何提高射频电缆组件的压接质量作者:陈晓雷邹鹏飞罗华来源:《科学导报·学术》2020年第65期【摘要】使用压接式射频连接器的射频电缆组件,同轴电缆、射频连接器和压接工具对于电缆组件的压接质量有着重要的影响。

本文主要介绍了影响射频电缆组件压接质量的要素,对制作的电缆组件样件进行检查与测试,针对测试过程中暴露出的问题,提出改进的措施并验证。

【关键词】压接式射频连接器;压接质量;压接工具射频电缆组件主要用于连接各类收发模块或发射机/天线,保证射频信号精确、低损耗、高效率、高质量的传输到需要的位置。

由于射频电缆组件的质量对于雷达的可靠性有着重要的影响,采取措施提高射频电缆组件的质量是必要的,本文主要介绍如何提高射频电缆组件的压接质量。

1.射频电缆组件的组成射频电缆组件由同轴电缆和射频连接器组成。

根据同轴电缆的外导体与射频连接器的安装方式分为焊接式、压接式和装接式。

压接式是柔性同轴电缆外导体与连接器壳体之间最常用的一种安装方式。

这种安装方式的连接器有一个强度和延伸率都比较高的压接筒,柔性同轴电缆的屏蔽层被压在连接器外壳与压接筒之间而保证可靠的连接;连接器外壳上加滚花处理以增加摩擦系数,可使压接安装更加可靠,保持力高[1]。

该安装方式加工方法方便快捷,但是防水性能不好,主要应用于室内环境。

2.影响压接质量的要素为了保证射频电缆组件的压接质量,首先要保证同轴电缆与射频连接器适配,电缆图纸进行工艺审查时需要严格按照连接器的数据手册进行。

此外射频连接器的质量和压接工具对于电缆组件的压接质量有着重要的影响。

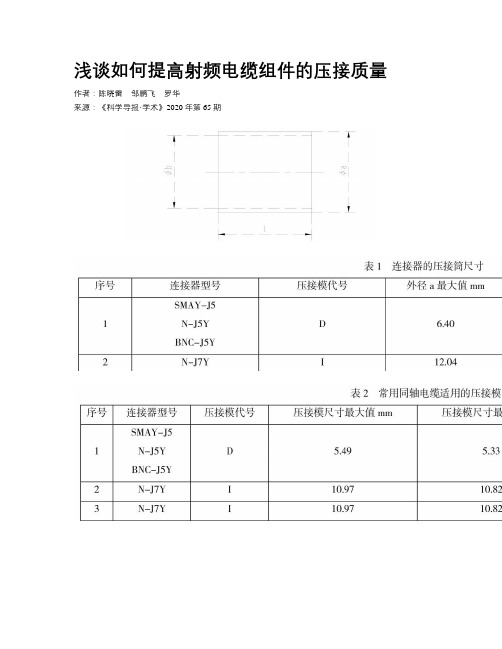

2.1射频连接器为保证压接质量,射频连接器的压接筒应符合GB/T 15396-94 第2.4条的要求,尺寸要求如表1所示[2]:2.2压接工具压接工具是实现压接的最关键的机械装置,对压接工具的正确调整、正确操作与日常维护等,都直接关系到压接的可靠性和机械连接的质量。

公司现有的压接工具包括手工压接钳HT-330和电动压接钳,接SYV-50-7-1电缆的连接器推荐使用电动压接钳进行压接。

射频同轴电缆组件的构成和装配

射频同轴电缆组件的构成和装配摘要:雷达射频同轴电缆组件构成和装配比较复杂,且具有较为严格的工艺要求,一般的手工具不能装配出标准的射频同轴组件,因此需要较为完善的工艺技术和工艺流程。

本文重点介绍了射频同轴电缆组件的基本构成,并对其装配方式进行了具体的阐述,最后对工艺装备及工艺程序进行了描述。

关键词:射频同轴电缆;装配与构成引言:如今雷达技术得到了快速发展,在航空航天和军事领域应用广泛,传统的波导部件组成比较复杂,体积比较庞大,且一致性和可靠性差,不能满足正常的需求。

因此,为了使军用装备呈现出小型轻量、质量标准化的设计特点,应当使用符合标准的、品质较高的射频同轴电缆组件来提升信号传输效率,本文将通过射频同轴电缆组件的构成和装配进行简单介绍,并就相关的工艺流程进行了优化。

一、射频同轴电缆组件的外观构成射频同轴电缆组件主要由同轴电缆和连接器构成,其有多种职能,能够连接发射机、天线或模块和各种收发信号设备,并保障信号精准高效,传输效率高。

(一)射频同轴电缆射频同轴电缆是一种导行系统,由两根一模一样的圆柱同轴导体构成,两个同轴导体分别组成了内导体和外导体,是一种高频介质。

由其结构构造可以看出外导体保障了其具有良好的隐蔽性,内导体能够传送电磁能量并保障其合理均匀地分布在表面[1]。

1.内导体内导体由铜组成。

一般情况下,小电缆内导线由铜包铝线或铜线构成;大电缆则由铜管构成以降低成本。

由于消耗内导体电阻能够导致衰减,因此应当尽可能提升其电导率,在高频下会发生趋肤效应,电流仅仅传送在表面导体的一个小薄层中,其中电流层的相关厚度被称为趋肤深度。

此外在内导体内部,对铜材有较高的性能要求,不仅要求其表面无杂质,还要求光滑洁净。

在内导体中,应当保障直径公差小、结构稳定,因为直径的微小改变会使电缆的阻抗性能变低,因此应当根据实际情况严格控制其工艺流程,并提升工艺性能。

2.外导体外导体不仅能做回路导体,还具有良好的屏蔽性能。

一般情况下有扎稳铜管、屏蔽编织等。

关于射频同轴电缆组件的构成及装配探讨

方面,保证了不同种类的电子设备性能完善工作的完成,由于该组件的设计,以及当装备此组件后会影响信号的传输情况,所以需要相关的专业工作人员采取相应的技术手段对此组件的功能结构进行优化升级,使其应用范围在经济社会的发展中得到扩大,从而加快现代电子设施的更新换代。

本文阐述了其组成部分的相关内容,阐述了完成这项工作的重要性。

1 射频同轴电缆组件的构成射频同轴电缆组件的构成主要是有连接器和电缆两个部分,其中电缆组建的作用是对各种信号进行连接,收发设备,以便保证信号具有一定的准确性,做到高质、低损。

要能够对同轴电缆组建进行了解,以此更好的发挥组件作用,发送更高频率的信号内容。

(1)内导体内导体的主要成分主要是铜,一般来说,电缆的内导体主要是铜或者是铜包铝,大的电缆是用铜管,通过这种方式来减少电缆的质量以及相应的成本。

内导体对于信号的传输影响相对比较大,内导体的电阻会引起信号的损耗以及衰减。

导电率,尤其是表面上的导电率会要求比较高。

在高频之下,电流主要是通过表层的形式进行传输,这种现象可以称之为趋肤效应,有效的厚度是称之为趋肤深度。

内导体的作用要求对铜的质量要求比较高,要求做到没有杂志,表面上还要做到干净、平整。

内导体直径要做到稳定,公差较小,会因为直径的变化降低电缆本身的损耗,为此,要能够做到精确制造工艺。

内导体能够更好的发挥对信号进行传输的作用,通过内导体使得信息的传输更加准备,可靠,以此才能够更好的发挥电缆作用。

具有屏蔽作用,通常来说主要的形式有编织网、铜管等。

外导体的作用在于质量比较好,导电率相对比较高。

外导体的尺寸应该严格控制在一定的范围之内,以便能够保证具有一定的阻抗和损耗。

外导体相比于内导体所需要的材料质量会更高,也会发挥更大的作用,为此,要能够做好外导体的作用,以此使得更好的发挥电缆作用。

(3)绝缘介质射频同轴电缆的绝缘介质远远不止是发挥绝缘作用,最为重要的是在绝缘之后具备一定的传输性,为此,绝缘介质的材料在结构选择上具有重要的作用,其中的性能例如衰减、阻抗等都与绝缘介质之间存在一定的关系。

2024年射频同轴电缆组件项目建议书

射频同轴电缆组件项目建议书目录前言 (4)一、背景和必要性研究 (4)(一)、射频同轴电缆组件项目承办单位背景分析 (4)(二)、射频同轴电缆组件项目背景分析 (5)二、风险应对评估 (6)(一)、政策风险分析 (6)(二)、社会风险分析 (6)(三)、市场风险分析 (7)(四)、资金风险分析 (7)(五)、技术风险分析 (7)(六)、财务风险分析 (7)(七)、管理风险分析 (8)(八)、其它风险分析 (8)三、射频同轴电缆组件项目概论 (8)(一)、创新计划及射频同轴电缆组件项目性质 (8)(二)、主管单位与射频同轴电缆组件项目执行方 (9)(三)、战略协作伙伴 (10)(四)、射频同轴电缆组件项目提出背景和合理性 (11)(五)、射频同轴电缆组件项目选址和土地综合评估 (12)(六)、土木工程建设目标 (13)(七)、设备采购计划 (14)(八)、产品规划与开发方案 (14)(九)、原材料供应保障 (14)(十)、射频同轴电缆组件项目能源消耗分析 (15)(十一)、环境保护 (16)(十二)、射频同轴电缆组件项目进度规划与执行 (17)(十三)、经济效益分析与投资预估 (18)(十四)、报告详解与解释 (19)四、工程设计说明 (21)(一)、建筑工程设计原则 (21)(二)、射频同轴电缆组件项目工程建设标准规范 (21)(三)、射频同轴电缆组件项目总平面设计要求 (21)(四)、建筑设计规范和标准 (21)(五)、土建工程设计年限及安全等级 (22)(六)、建筑工程设计总体要求 (22)五、危机管理与应急响应 (22)(一)、危机管理计划制定 (22)(二)、应急响应流程 (23)(三)、危机公关与舆情管理 (24)(四)、事故调查与报告 (25)六、射频同轴电缆组件项目落地与推广 (26)(一)、射频同轴电缆组件项目推广计划 (26)(二)、地方政府支持与合作 (27)(三)、市场推广与品牌建设 (28)(四)、社会参与与共享机制 (29)七、质量管理与监督 (30)(一)、质量管理原则 (30)(二)、质量控制措施 (31)(三)、监督与评估机制 (33)(四)、持续改进与反馈 (34)八、射频同轴电缆组件项目收尾与总结 (37)(一)、射频同轴电缆组件项目总结与经验分享 (37)(二)、射频同轴电缆组件项目报告与归档 (41)(三)、射频同轴电缆组件项目收尾与结算 (42)(四)、团队人员调整与反馈 (43)九、资源有效利用与节能减排 (44)(一)、资源有效利用策略 (44)(二)、节能措施与技术应用 (45)(三)、减少排放与废弃物管理 (45)十、合规与风险管理 (46)(一)、法律法规合规体系 (46)(二)、内部控制与风险评估 (47)(三)、合规培训与执行 (48)(四)、合规监测与修正机制 (50)十一、员工福利与团队建设 (51)(一)、员工福利政策制定 (51)(二)、团队建设活动规划 (53)(三)、员工关怀与激励措施 (53)(四)、团队文化与价值观塑造 (55)前言在当今激烈的市场竞争中,项目合作是激发创新、优化资源配置、实现共赢战略的关键手段。

浅谈射频同轴连接器电缆组件高性能、一致性的影响 因素

浅谈射频同轴连接器电缆组件高性能、一致性的影响因素

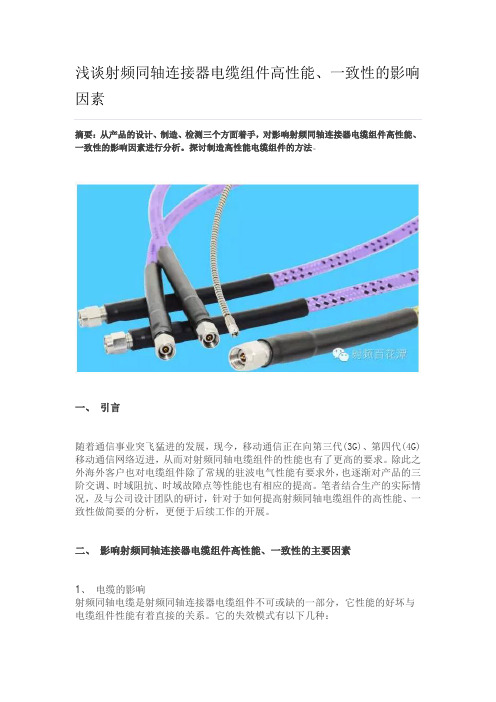

摘要:从产品的设计、制造、检测三个方面着手,对影响射频同轴连接器电缆组件高性能、一致性的影响因素进行分析。

探讨制造高性能电缆组件的方法。

一、引言

随着通信事业突飞猛进的发展,现今,移动通信正在向第三代(3G)、第四代(4G)移动通信网络迈进,从而对射频同轴电缆组件的性能也有了更高的要求。

除此之外海外客户也对电缆组件除了常规的驻波电气性能有要求外,也逐渐对产品的三阶交调、时域阻抗、时域故障点等性能也有相应的提高。

笔者结合生产的实际情况,及与公司设计团队的研讨,针对于如何提高射频同轴电缆组件的高性能、一致性做简要的分析,更便于后续工作的开展。

二、影响射频同轴连接器电缆组件高性能、一致性的主要因素

1、电缆的影响

射频同轴电缆是射频同轴连接器电缆组件不可或缺的一部分,它性能的好坏与电缆组件性能有着直接的关系。

它的失效模式有以下几种:

1.1、驻波周期性不良;

1.2、局部变形造成的性能不良;

1.3、阻抗不匹配(偏高、偏低或忽高忽低);

1.4、电缆发泡层与外导体之间窜动;

1.5、发泡层粘贴在内导体上,无法清理;

1.6、内导体尺寸不符合要求;

以上因素均会造成电缆组件的性能不良,要想提高电缆组件性能,必须降低以上失效模式。

特别是内导体的尺寸必须要求满足要求。

提高电缆性能(这里主要是驻波比)的方法:

a. 内、外导体材料的选型;

b. 挤压绝缘的过程中,严格控制发泡的均匀性,提高发泡绝缘线芯直径的均匀性、电

容的稳定性;

c. 提高内外导体的同心度,即控制电缆绝缘不发生偏心;

d. 控制内导体的公差要求。

某系列SMA射频同轴电缆装配工艺技术研究

磁场限制在内外导线之间, 从而减少传输线上的辐射损 耗。 同轴线在微波波段上的应用很广, 可传输功率大, 覆 盖频率广, 可以用到毫米波段[1]。 该射频电缆采用的是某系列 SMA 射频同轴连接 器, 典型结构如图 1 所示。 该系列连接器具有体积小、 频 带宽、 机械性能优越、 可靠性高等优点, 是应用最广泛的 半柔、 柔性射频同轴 射频同轴连接器之一, 可适配半刚、 电缆, 工作在 0~18GHz 的频率范围。

Abstract: Radio frequency cable is used to transfer radio frequency signal for the radar guidance unit.The quality of the cable has influence on the amount of the radiation loss.In order to improve the qualified rate of the cable,this article analyzed the theory of transmission lines,summarized the assemble points for the cable, and applied the points to production by using new facility and instruments.With these measures,the qualified rate of radio frequency cable is increased to 85% from 60%. Key words: SMA;RF coaxial connector;transmission lines;technological optimization CLC number: TM248.3 Document code: A Article ID: 1003-0107(2017)06-0090-04

射频电缆及测试电缆组件的性能指标及通用设计准则

射频电缆及测试电缆组件的性能指标及通用设计准则概述—射频电缆的通用设计准则射频电缆组件的正确选择除了频率范围,驻波比,插入损耗等因素外,还应考虑电缆的机械特性,使用环境和应用要求,另外,成本也是一个永远不变的因素。

在本文中,详细讨论了射频电缆的各种指标和性能,了解电缆的性能对于选择最佳的射频电缆组件是十分有益的。

射频同轴电缆是用于传输射频和微波信号能量的。

它是一种分布参数电路,其电长度是物理长度和传输速度的函数,这一点和低频电路有着本质的区别。

射频同轴电缆分为半刚,半柔和柔性电缆三种,不同的应用场合应选择不同类型的电缆。

半刚和半柔电缆一般用于设备内部的互联;而在测试和测量领域,应采用柔性电缆。

半刚性电缆顾名思义,这种电缆不容易被轻易弯曲成型,其外导体是采用铝管或者铜管制成的,其射频泄露非常小(<-120dB),在系统中造成的信号串扰可以忽略不计。

这种电缆的无源互调特性也是非常理想的。

如果要弯曲到某种形状,需要专用的成型机或者手工的磨具来完成。

如此麻烦的加工工艺换来的是非常稳定的性能,半刚性电缆采用固态聚四氟乙烯材料作为填充介质,这种材料具有非常稳定的温度特性,尤其在高温条件下,具有非常良好的相位稳定性。

半刚性电缆的成本高于半柔性电缆,大量应用于各种射频和微波系统中。

半柔性电缆半柔性电缆是半刚性电缆的替代品,这种电缆的性能指标接近于半刚性电缆,而且可以手工成型。

但是其稳定性比半刚性电缆略差些,由于其可以很容易的成型,同样的也容易变形,尤其在长期使用的情况下。

柔性(编织)电缆柔性电缆是一种“测试级”的电缆。

相对于半刚性和半柔性的电缆,柔性电缆的成本十分昂贵,这是因为柔性电缆在设计时要顾及的因素更多。

柔性电缆要易于多次弯曲而且还能保持性能,这是作为测试电缆的最基本要求。

柔软和良好的电指标是一对矛盾,也是导致造价昂贵的主要原因。

柔性射频电缆组件的选择要同时考虑各种因素,而这些因素之间有些的相互矛盾的,如单股内导体的同轴电缆要比多股的具有更低的插入损耗和弯曲时的幅度稳定性,但是相位稳定性能就不如后者。

射频电缆组件相位一致性装配方法的讨论

射频电缆组件相位一致性装配方法的讨论陆周行中国电子科技集团公司第二十三研究所光电组件事业部摘要:在各类相控阵雷达、天线阵列及电子对抗的相位匹配系统中,要求所使用的各电缆组件间具有一定精度的相位一致性。

本文结合目前射频电缆组件的加工和测试技术,从影响射频组件相位一致性的机理进行分析,探讨一种行之有效的保证组件间相位一致性的配相方法,并在实践中加以应用。

关键词:相位一致性;配相;射频电缆组件引言随着雷达技术的不断进步,雷达已被广泛于民航管制、地形测量、气象、航海、遥测等众多领域。

面对日益拥挤的天空,拥有精密的雷达检测系统是至关重要的。

由于雷达对相位指标有着特殊的敏感性,决定了所使用的各电缆组件间具有一定精度的相位一致性要求。

特别是在相控阵雷达及电子对抗匹配系统中。

所以在组件装配前及装配过程的安装调试时组件能具有精确的电气长度。

为了保证通型号组件间电气长度的一致性,各射频电缆组件制造在安装调试时要对组件进行配相,因此要对组件进行准确的切割、安装及测试逐一进行匹配,有时需反复多次才能达到要求,稍有不慎会造成切割过量而报废。

组件配相的难度与使用频率成正比,与参与配相的单元数量成正比,与要求的相位宽度成反比。

根据对影响相位一致性的机理进行分析,结合以往经验,对射频电缆组件的配相方法及具体步骤作如下探讨,以期获得高效的配相组件制造方案。

1 决定组件相位的因素电气长度是组件相位的决定因素。

要使N个单元的电缆组件(N ≥2)具有一致性的相位,则要使其具有一致的电气长度、绝缘介电常数、环境温度和电缆弯曲等,在理想的介质状态及相同的环境温度及弯曲条件下若能保证电缆的机械长度一致就能够确保一致的电气长度,但是电缆在制造过程中存在不可避免的介质不均匀性,这种不均匀性既有绝缘材料本身的因素如含有杂质气孔等,也有电缆介质结构、制造工艺等因素。

因此,仅靠保证机械长度一致还不能完全保证期电气长度的一致,组件长度越长这种相位不一致性月明显,还需要运用电长度测试手段进行辅助加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

射频电缆组件相位一致性装配方法的讨论陆周行中国电子科技集团公司第二十三研究所光电组件事业部摘要:在各类相控阵雷达、天线阵列及电子对抗的相位匹配系统中,要求所使用的各电缆组件间具有一定精度的相位一致性。

本文结合目前射频电缆组件的加工和测试技术,从影响射频组件相位一致性的机理进行分析,探讨一种行之有效的保证组件间相位一致性的配相方法,并在实践中加以应用。

关键词:相位一致性;配相;射频电缆组件引言随着雷达技术的不断进步,雷达已被广泛于民航管制、地形测量、气象、航海、遥测等众多领域。

面对日益拥挤的天空,拥有精密的雷达检测系统是至关重要的。

由于雷达对相位指标有着特殊的敏感性,决定了所使用的各电缆组件间具有一定精度的相位一致性要求。

特别是在相控阵雷达及电子对抗匹配系统中。

所以在组件装配前及装配过程的安装调试时组件能具有精确的电气长度。

为了保证通型号组件间电气长度的一致性,各射频电缆组件制造在安装调试时要对组件进行配相,因此要对组件进行准确的切割、安装及测试逐一进行匹配,有时需反复多次才能达到要求,稍有不慎会造成切割过量而报废。

组件配相的难度与使用频率成正比,与参与配相的单元数量成正比,与要求的相位宽度成反比。

根据对影响相位一致性的机理进行分析,结合以往经验,对射频电缆组件的配相方法及具体步骤作如下探讨,以期获得高效的配相组件制造方案。

1 决定组件相位的因素电气长度是组件相位的决定因素。

要使N个单元的电缆组件(N ≥2)具有一致性的相位,则要使其具有一致的电气长度、绝缘介电常数、环境温度和电缆弯曲等,在理想的介质状态及相同的环境温度及弯曲条件下若能保证电缆的机械长度一致就能够确保一致的电气长度,但是电缆在制造过程中存在不可避免的介质不均匀性,这种不均匀性既有绝缘材料本身的因素如含有杂质气孔等,也有电缆介质结构、制造工艺等因素。

因此,仅靠保证机械长度一致还不能完全保证期电气长度的一致,组件长度越长这种相位不一致性月明显,还需要运用电长度测试手段进行辅助加工。

2 配相方案探讨2.1 短组件配相这里说的组件主要是指长度≤1m的短射频电缆组件,对于这类组件进行配相所采用的方法主要就是直接通过保证机械长度来保证其电气长度。

由于组件较短,所以介质不均匀性的影响不太明显,通常可以忽略。

该类电缆组件对落聊长度的精确要求就比较高了,具体要求达到何种程度还要使用频率和要求的相位宽度。

目前国制造的普通落料机可能还达不到通常的精度要求,且切口质量不佳。

一般的做法是:设计一个带线槽的工装,线槽宽度为线槽直径的上公差,落料时刚好能将电缆卡进线槽,电缆两端用夹具固定,然后用隔线机落料,落料须确保缺口尽量平齐,可以考虑激光割线或锯片来实现,如果工艺上能够先装好一端连接器在对另一端电缆进行切割则相位精度会更高。

通过该夹具能有效避免电缆自然弯曲造成机械长度上的测量误差,操作方便,各电缆间机械长度一致性较高,进而保证了各电缆间一致的电长度。

此外,落料工装也可采用金属管件制作,将电缆装入管后进行落料,与线槽法效果相同,不过工装加工相对困难些。

这类方法对短组件的配相是一种高效便捷的方法,但对于长组件的配相则显然不适宜。

对于半钢或者半柔性的这类均匀实心绝缘的电缆比较适用。

2.2 长组件配相对于较长电缆组件(长度>1m)由于介质不均匀性对其影响较大,如果仅保证了一致性的机械长度,那么在装配后会发现其相位离散性非常严重,返修工作量很大,有时甚至分不清该修整哪根组件,报废量也很大。

因此,为了减少组件返修工作量、提高组件准配效率、减少报废,在装配过程中采用测试仪器测量其长度作为辅助手段,通过裁剪后保证电长度的一致,再进行装配。

下面对射频电缆组件配相的具体做法、操作目的及简要机理做举例探讨:第一步:计算电缆长度并落料。

根据所要配相左肩的要求及频率,在整盘电缆上进行落料,落料长度一般为所要求的电缆长度再加上使用上限频率的至少一个波长的电缆机械长度之和。

公式如下:式(1)中,L为落料长度;L1是组件要求的长度;λ为波长;ε为绝缘介质介电常数;是电缆传输速比。

举例如:需要做一批20m配相组件,已知使用频率为1.5~2GHz。

经查阅电缆手册或咨询电缆供应商查得电缆传输速比额定值为0.85,那么根据式(1)计算其电缆落料长度为:是电磁波速度,,是使用上限平频率。

在这里加上一个波长的电缆是为以后修整电缆电气长度和相位是预留的,对电缆而言,要保证长度或相位的一致性就是通过修整机械长度来达到的,修整过程就是对各段电缆不同程度裁剪过程,因此需要留一定以保证修整后不至于长度短于公差要求。

但是预留长度也并非一定要是1个波长电缆长度,这个还要视电缆介质的均匀性和所配相组件的长度公差围,如果组件允许的长度公差比较大的话甚至可以不预留,这里主要是探讨一种方法,引导操作者注意这个问题,一旦短于要求长度可能会引起整根组件报废。

这里还有两个问题需要先注意,落料、装配、测试的环境温度尽量保持一致;落料定长不必要非常精确,科采用卷尺、皮尺、记米器测量,但是落料成圈的大小要尽量一致,这可以最大限度避免测试误差和电缆弯曲对相位的影响。

第二步:测试电缆准确速比并将电缆精确裁剪至一致的电长度。

在完成上述第一步的工作的基础上我们开始先安装一端的连接器,另一端保持开路状态。

安装完毕后测试人员用矢量网络分析仪的时域个性曲线测量组件电长度。

网络分析仪时域特性的横轴坐标一般有“时间”和“距离”两种,通常选“距离”比较直观。

要准确测量组件电长度就是要利用网络分析仪测定组件开路端的位置,在时域曲线中开路端会呈现较高的峰值,很容易被捕捉到。

通过测试测得的电长度数据核准电缆准确的介电常数。

具体操作分析就是将之前已装好一端连接器的组件连接到网络分析仪的测试端。

矢量网络分析仪都有设定等效介电常数的功能,可先设定被试电缆等效介电常数的近似值。

然后,在这根电缆的时域特性曲线中确定开路点的位置,其数值可能近似于电缆机械长度。

利用网络分析仪对特性曲线中开路点的位置用光标捕捉并跟踪,反复修正等效介电常数值,直到仪器显示的长度和电缆机械长度一致为止。

此时,仪器上显示的介电常数值就是该电缆的相位较准确的等效介电常数值。

然后用网络分析仪测试所有需配相组件的电长度,即开路点到信号输出端的位置,将所有需配相的组件电长度都裁剪到与电长度最短的那个组件一致。

裁剪这一步看似比较简单,但也需要注意一些细节,不要急于求成,一步到位,比较合理的做法是分多次裁剪,逐步到位,以免裁剪过短容易造成报废。

由于裁剪过程是先要找到电长度最短的那根组件,然后其余组件按照这个长度裁剪,因此,过程中要对组件编号,并做好记录。

第三步,安装组件并修整相位。

在前两步操作完成的基础上,下一步则是安装另一端连接器,安装完毕后测定每根电缆组件的相位,并做好记录。

将数据分析整理后按组件相位进行排序,制定修整方案并予以实施,具体步骤如下:首先介绍一下如何对相位数据进行分析整理,并在此数据基础上制定修整方案。

在其一个频率下,相位是有前后之分的,相位体现的是信号的超前于滞后,因为某个频率的波在分别经过两段不同长度的电缆传播后,接收到的波是不同波的,较短电缆组件对应的接收波是相对超前的,而超长电缆组件对应接收波是相对滞后的,所以电缆越长越滞后,也就是电缆机械长度越长相位越小,反之越大。

把相位反映在极坐标上讨论时,当电缆组件长度每短一个波长,其相位角就按逆时针方向增加360°,因此,我们的电缆组件在配相时是按照逆时针方向裁短电缆的。

当用网络分析仪测试相位时其显示的是最后一个周期波长的0~±180°围相位角,为了便于直观的理解,把相位反映为如图1示。

配相时各组件一般选取两个频率点的相位值做比较,最高使用频率点必须选取,后面的数据计算及分析也均按此频率的相位数据为依据,因此,频率越高相位偏差越大,高频点配准了低频点偏差的幅度更小。

另外可选取起始频率点做补充,必要时可再增加中间频率点的相位做参考。

电缆组件在经过之前的第一步和第二步的装配后其相位角一般会分布在一个较窄的围。

如果未经过第二步的工序操作,此时相位的分布就会在整个圆周显得非常离散,是这一步操作变得困难重重。

现在这样修整相位就会变得比较容易了。

延极坐标顺时针方向确定所需配相的组件相位宽度带,即以最短的那个组件为基准延顺时针方向将要求的相位角度带的区域画出,落在该区域的组件均合格,其余组件按其与该角度带中心位置的夹角度数来进行修整。

举例如:已知某批组件在某个频率点的相位要±4°。

经过配相方法第一步和第二步的装配后其相位角分布在如图2所示的阴影区域(100°~-176°),最短的那根组件相位是-176°,延顺时针转过8°角度带,即图1中斜纹阴影部位(176°~-176°)的组就爱你均为符合要求的组件,网纹阴影部位(100°~176°)的组件则要进行修整,修整的机械长度取决于组件相位与斜纹区域中线位置(180°)的夹角大小。

修整时需要拆下一端连接器后裁短,裁短的长度可通过组件与角度带中心位置相位夹角β的角度计算得出,角度β可借助图2确定。

计算方法先按式(2)算出组件波长,再由(3)式算出应裁短的长度L。

(2)(3)式中,λ为波长,单位是mm;ε为绝缘介质介电常数;β为相位夹角;f为频率,单位是Hz;L为裁减长度,单位是mm;为电缆传输速比。

如:已知某电缆组件的使用频率是2.5~3GHz,速比为0.9,现在实际测得两组件的相位如下表所示:图3经过图分析后确定对1#电缆进行裁剪,需裁剪长度按上述公式计算可得:频率下以f=3GHz计算,相位夹角取β≈20°,最后可将1#电缆组件裁短5mm,再装配测试。

以上三个步骤是配相电缆组件的一般步骤,从本质上说就是一个对电缆进行粗裁到精裁再到细裁的一个过程,每一步通过不同的方法得以实现。

3 其他相位微调方法上述方法在修整环节还是有一些返修工作量的,对于修整相位这一步也有不必拆连接器再裁电缆的方法可以实现。

一种方法是:选用相位可调的连接器。

它的、外导体其实是类似与插针、插孔接触件插合的一种状态,整体可伸缩活动,活动段绝缘通常用空气,通过改变两者的接触长度来调节整体的电长度,以达到相位调节的目的,一般适合频率较高、对相位调节较精细的场合;另一种方法是:采用含可更换调相片的连接器装配组件。

通过更换两端连接器的调相垫片来获得较一致的相位。

调相片需根据连接器配相要求缩短的长度来选择尺寸合适的调相片安装调试(一般是从厚道薄选用)。

这两种方法都是方便高效的配相方案,相位可调连接器更方便,但它们的缺点是连接器成本相对较高,在驻波比性能上会略显缺陷,选用时还需综合考虑各项要素。