阻燃型铝基覆铜箔层压板规范

覆铜箔层压板

覆

铜

箔

层

压

板

高溴化环氧树脂 四溴双酚A TBBA)和环氧氯丙烷反应制得。溴 四溴双酚A(TBBA)和环氧氯丙烷反应制得。溴 含量在48~50% 含量在48~50%

覆

铜

箔

层

压

板

(3)酚醛环氧树脂

Novolac)与环氧氯丙烷在氯化 是线性酚醛树脂 (Novolac)与环氧氯丙烷在氯化 钠存在下,通过缩聚反应制得

板

覆

铜

箔

层

压

板

印刷电路板(PCB)是大多数电子产品达到电路互 印刷电路板(PCB)是大多数电子产品达到电路互 PCB的性能,品质,制 连不可缺少的主要组成部分。 PCB的性能,品质,制 造中的加工性,制造水平,制造成本以及长期可靠性很 大程度取决于CCL。CCL对PCB主要起着导电,绝缘和 大程度取决于CCL。CCL对PCB主要起着导电,绝缘和 支撑的作用。CCL是推动电子工业革命的关键技术之一 支撑的作用。CCL是推动电子工业革命的关键技术之一 CCL的技术发展进步受到 电子整机产品,半导体制造 技术,电子安装技术,印刷电路板制造技术的革新发展 所驱动。

覆

铜

箔

层

压

板

邻甲酚型酚醛环氧树脂

双酚A 双酚A型酚醛环氧树脂

覆

铜

箔

层

压

板

酚醛环氧树脂比双酚A 酚醛环氧树脂比双酚A型环氧树脂 多两个环氧基团, 所以有更高的耐热性,但脆性增大,一般不单独使 用,和双酚A 用,和双酚A型环氧树脂 配合使用,一般为双酚A 配合使用,一般为双酚A 型环氧树脂 的20~30%

覆

铜

箔

层

压

板

覆

铜

箔

CQC13-471301-2010印制电路用覆铜箔板和印制线路板性能与安全认证规则

产品性能安全认证规则CQC13471301 2010印制电路用覆铜箔板和印制线路板性能安全认证规则Performance and Safety Certification Rules forCopper‐Clad Laminated Sheets for Printed Circuits and Printed Circuits Boards2010年11月15日发布 2010年11月15日实施中国质量认证中心前 言本规则由中国质量认证中心发布,版权归中国质量认证中心所有,任何组织及个人未经中国质量认证中心许可,不得以任何形式全部或部分使用。

制定单位:中国质量认证中心参与起草单位:麦克罗泰克(常州)实验室、广州威凯检测技术研究所。

主要起草人:王瑞锋、张盘新、乐逸、刘浩。

1.适用范围本规则适用于印制电路用覆铜箔板和印制线路板的性能安全认证,适用的产品包括:1)印制电路用覆铜箔板(CCL);2)印制线路板(PCB)。

2. 认证模式认证模式为:产品型式试验+初次工厂检查+获证后监督。

认证的基本环节包括:a. 认证的申请b. 产品型式试验c. 初始工厂检查d. 认证结果评价与批准e. 获证后的监督f. 证书到期复审3.认证申请3.1认证单元划分印制线路板按照所用材料(覆铜箔板、阻焊剂、油墨等)、结构(单面、双面和多层)和制造工艺等划分单元,生产工艺相同、主要成分基本相同的产品可作为一个认证单元,认证单元划分见附件2中表1。

按照认证单元申请认证。

原则上制造商、生产厂不同的电路板作为不同的认证单元。

3.2申请认证提交资料3.2.1申请资料a.正式申请书(网络填写申请书并受理后打印或下载空白申请书填写提交)b.工厂检查调查表(初次申请认证时)3.2.2证明资料a.申请人、制造商、生产厂的注册证明如营业执照、组织机构代码b.申请人为销售者、进口商时,还须提交销售者和生产者、进口商和生产者订立的相关合同副本c.代理人的授权委托书(如有)d.有效的监督检查报告或工厂检查报告3.2.2提供与产品有关的资料e.覆铜箔板(CCL)和印制线路板(PCB)产品描述(见CQC13-471301.01-2010)f.其他需要的文件4.产品型式试验4.1样品4.1.1送样原则从申请认证单元中选取代表性样品。

印制电路板用覆铜箔层压板试验方法

印制电路板用覆铜箔层压板试验方法印制电路板(Printed Circuit Board, PCB)是支持和连接电子元器件的非导电材料上印制导电图案的板状构件。

而覆铜箔层压板是一种常见的制作PCB的方法。

以下是覆铜箔层压板试验的一般步骤:1. 制备样品:根据设计要求,制备一定数量的覆铜箔层压板样品。

样品的大小和形状应与实际应用中使用的PCB相似。

2. 准备测试设备:准备一台合适的板压机,测试手套和其他必要的工具。

确保所有设备和工具都处于良好状态,以确保试验的准确性和安全性。

3. 测量板厚:使用测量工具,如千分尺或卡尺,测量覆铜箔层压板的厚度。

测量时应尽量避免对板材造成损伤。

4. 测试耐热性:将覆铜箔层压板加热至指定温度,通常为130°C至150°C,并保持一段时间。

然后观察板材是否呈现弯曲、变形、分离或其他破损现象。

这个步骤有助于评估板材的耐热性和稳定性。

5. 测试覆铜箔附着力:使用合适的工具,例如剥离力测试仪,进行覆铜箔与基材之间的附着力测试。

通过测量在特定力下剥离覆铜箔的力度,评估覆铜箔的附着力是否符合要求。

6. 目视检查:使用肉眼检查覆铜箔层压板的表面,观察有无划痕、污渍、气泡、裂纹等缺陷。

7. 测试电性能:使用适当的测试仪器,测量覆铜箔层压板的电性能,如导通性、绝缘性、电阻等。

这些数据有助于验证覆铜箔层压板是否符合设计要求。

8. 测试环境适应性:将覆铜箔层压板放置在极端的温度和湿度环境中,如高温高湿或低温低湿条件下。

观察板材对这些环境的适应性和稳定性,以评估其可靠性。

9. 记录和分析结果:将以上测试步骤的结果记录下来,并进行结果的分析。

查看每个样品的测试数据,比较其表现和要求之间的差距。

以上是覆铜箔层压板试验的一般步骤。

在进行试验时,应注意安全,并根据具体要求调整和补充相应测试步骤。

试验结果对于评估覆铜箔层压板的质量和可靠性具有重要意义。

印制电路板(Printed Circuit Board, PCB)是现代电子设备中不可或缺的组成部分。

铝基板制作规范

单面铝基板制作规范1.前言:跟随着世界的发展和技术的进步,电子产品向个性化、多功能、化高可靠性、轻、薄、小己成为必然趋势。

铝基覆铜板的需求顺应此趋势而诞生,铝基覆铜板具备优异的导热性能,易机械加工性,尺寸稳定性及电气电子性能,在混合集成电路、汽车、办公自动化、大功率电气设备、电源设备、LED照明等领域得到了广泛应用。

为了适应量产化稳质生产,特拟制此份制作规范。

2.范围:针对进行制作铝基覆铜板全过程的介绍和说明,本制作规范以保证此板在我司顺利生产。

3.工艺流程:3.1.热固油成像法3.1.1.开料→钻定位孔→线路印刷→贴孔→检板→蚀刻→蚀检→绿油→字符→绿检→板面后处理→成型(模冲、V-CUT、Router)→终检→包装→出货3.1.2.开料→线路印刷→检板→蚀刻→蚀检→钻定位孔→绿油→字符→绿检→板面后处理→成型(模冲、V-CUT、Router)→终检→包装→出货3.2.光成像法3.2.1.开料→钻定位孔→干湿膜光成像→检板→蚀刻→蚀检→绿油(湿膜、热固)→热固字符→绿检→板面后处理→成型(模冲、V-CUT、Router)→终检→包装→出货4.注意事项:4.1.板料昂贵,杜绝因不规范操作而导致报废,生产过程中应特别注意操作的规范性。

4.2.板料开料后,铝板侧边须使用油墨保护,防止铝板被蚀刻。

4.3.各工序操作人员,操作时必须轻拿轻放,以免板面及铝基面擦花。

4.4.各工序操作人员,应避免用手接触铝基板的有效面积内,喷锡及以后工序持板时只准持板边,严禁以手指直接触及板内。

4.5.铝基板属特种板,课长、领班必须亲自把质量关,使其生产应引起各区各工序操作人员高度重视,保证板在各工序的顺利生产。

5.工艺流程及特殊制作参数:5.1.开料5.1.1.加强来料检查,铜箔面光亮无缺点(必须使用铝面有保护膜的板料)。

5.1.2.使用锯片开料机,开料后无需烤板。

5.1.3.开料后使用磨边机,去除板边的金属毛刺披锋。

5.1.4.轻拿轻放,不可以碰撞,注意铜箔面与铝基面(保护膜)的保护。

覆铜箔层压板

市场前景

中国大陆早已成为全球覆铜板生产大国,现正处于向技术强国转移的关键时期。近几年来,外商及境外企业 在中国大陆投资PCB、CCL和材料、设备的厂家越来越多,投资金额越来越大,产业链越来越长,并向PCB两端迅 速延伸,其中HDI、FPC、IC载扳和CCL的增长势头仍然未减。可以预见,在“十一五”期间,中国大陆国民经济 第一大支柱产业的电子工业将会继续保持一定速度发展,从而带动同一产业链上的三个紧密相关行业-PCB、CCL 及电子玻纤同步稳定发展。

该公司拥有从日本、瑞士、意大利及美国等进口的先进制造设备和检测仪器,已成为国际IPC成员单位.其覆 铜板年产能约800万m2,质检中心拥有按照GB、GJB、美国MIL、IPC、NEMA、日本JIS及国际IEC标准对覆铜板基 本性能进行检测的手段。

发展特点

4.1 2007年经济效益评估

4.1.1 2007年上半年,中国大陆覆铜板行业继续维持了2006年产销增长较快的发展态势,下半年增长速度放 缓,但2007年全年的产销量仍有15%以上的增幅。

溴化环氧树脂的合成一般采用二步法。第一步,以双酚A和环氧氯丙烷作原材,在催化剂作用下,合成低分子 量环氧树脂。第二步,以一定比例的低分子量环氧树脂和四溴双酚A(TBBA)作原材,加入催化剂,经加热反应、 扩链,制成溴化环氧树脂。这种传统的“单峰”型环氧树脂相对分子质量较单一,使用上有一定困难。目前,趋 向于使用“双峰”型的环氧树脂。即将相对分子质量高的和低的两种环氧树脂进行混合。其做法是在制成的高相 对分子质量树脂中,趁热加入溶剂(丙酮或丁酮),溶解均匀后,添加一定比例的低相对分子质量环氧树脂,配成 所谓“双峰”型的环氧树脂。

据全国覆铜板行业协会资料,2001年中国大陆覆铜板总产量为6080万㎡,其中电子玻纤布基为2400万㎡。 2002年提高到8390万㎡,其中电子玻纤布基为3960万㎡,同比增长65%。2004年发展到16620万㎡,其中电子玻 纤布基为9140万㎡,与2003年对比增长59.79%。2006年进一步发展到23930万㎡,其中电子玻纤布基达到13640 万㎡,与2005年对比增长20.97%。据协会最近统计资料,2007年中国大陆覆铜板总产量已达27000万㎡,其中电 子玻纤布基板为17280万㎡,同比增长高达26.69%。

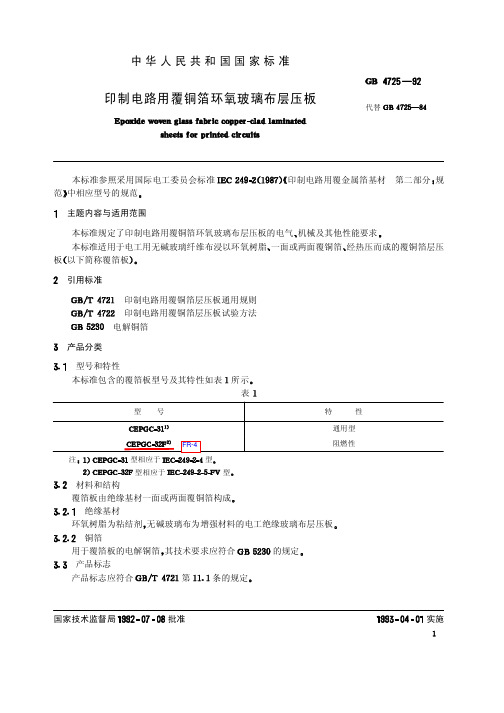

GBT 4725-1992印制电路用覆铜箔环氧玻璃布层压板

恒定湿热处理潮湿箱

中 供选用

恒定湿热处理恢复后

在

时

恒定湿热处理恢复后介

电常数

不小于

恒定湿热处理恢复后介 质损耗因数 不大于

表面腐蚀

间隙中无腐蚀产物

边缘腐蚀 级 正极不劣于 负极不劣于

覆箔板的非电性能

外观

常规表面外观

覆箔板的端面应整齐 不得有分层和裂纹

覆铜箔面不允许有影响使用的气泡 皱纹 针孔 深的划痕 麻点和胶点 任何变色或污垢应能

时

值不

弓曲

扭曲

标称厚度

单面覆箔板

双面覆箔板

单面覆箔板

双面覆箔板

至

以上至

以上至

以上至

注 最大弓曲和扭曲的要求只适用制造厂出厂的板面尺寸或切开后的板面长度和宽度均不小于

者

本表只适用于铜箔标称厚度不大于

者

其他非电性能

覆箔板应符合表 所列的其他各项非电性能要求

表

序号

指标名称

试验方法 中的章

指标

拉脱强度

不小于

引用标准

印制电路用覆铜箔层压板通用规则 印制电路用覆铜箔层压板试验方法 电解铜箔

产品分类

型号和特性 本标准包含的覆箔板型号及其特性如表 所示

表

型号

特

性

通用型

FR-4

阻燃性

注

型相应于

型

型相应于

型

材料和结构

覆箔板由绝缘基材一面或两面覆铜箔构成

绝缘基材

环氧树脂为粘结剂 无碱玻璃布为增强材料的电工绝缘玻璃布层压板

指标名称

弯曲强度 板厚

可燃性 级 垂直法

吸水性 板厚

及以上

不小于

不大于

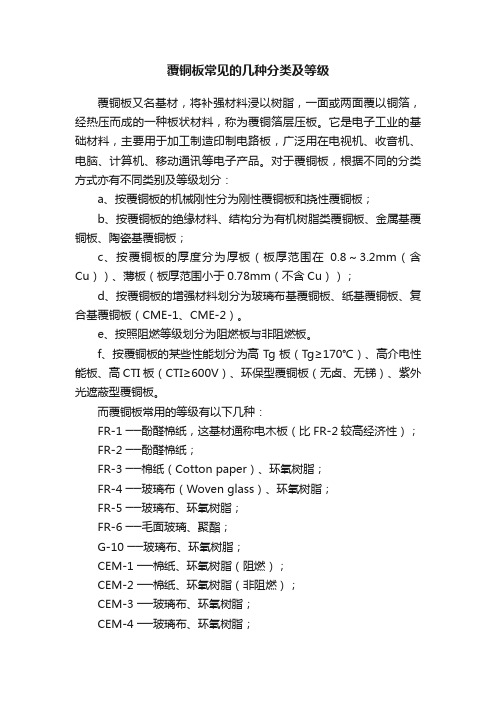

覆铜板常见的几种分类及等级

覆铜板常见的几种分类及等级

覆铜板又名基材,将补强材料浸以树脂,一面或两面覆以铜箔,经热压而成的一种板状材料,称为覆铜箔层压板。

它是电子工业的基础材料,主要用于加工制造印制电路板,广泛用在电视机、收音机、电脑、计算机、移动通讯等电子产品。

对于覆铜板,根据不同的分类方式亦有不同类别及等级划分:

a、按覆铜板的机械刚性分为刚性覆铜板和挠性覆铜板;

b、按覆铜板的绝缘材料、结构分为有机树脂类覆铜板、金属基覆铜板、陶瓷基覆铜板;

c、按覆铜板的厚度分为厚板(板厚范围在0.8~3.2mm(含Cu))、薄板(板厚范围小于0.78mm(不含Cu));

d、按覆铜板的增强材料划分为玻璃布基覆铜板、纸基覆铜板、复合基覆铜板(CME-1、CME-2)。

e、按照阻燃等级划分为阻燃板与非阻燃板。

f、按覆铜板的某些性能划分为高Tg板(Tg≥170℃)、高介电性能板、高CTI板(CTI≥600V)、环保型覆铜板(无卤、无锑)、紫外光遮蔽型覆铜板。

而覆铜板常用的等级有以下几种:

FR-1 ──酚醛棉纸,这基材通称电木板(比FR-2较高经济性);

FR-2 ──酚醛棉纸;

FR-3 ──棉纸(Cotton paper)、环氧树脂;

FR-4 ──玻璃布(Woven glass)、环氧树脂;

FR-5 ──玻璃布、环氧树脂;

FR-6 ──毛面玻璃、聚酯;

G-10 ──玻璃布、环氧树脂;

CEM-1 ──棉纸、环氧树脂(阻燃);

CEM-2 ──棉纸、环氧树脂(非阻燃);

CEM-3 ──玻璃布、环氧树脂;

CEM-4 ──玻璃布、环氧树脂;

CEM-5 ──玻璃布、多元酯;AIN ──氮化铝;

SIC ──碳化硅;。

铝基板制作规范

BERGQUIST铝基板制作规范一.铝基板制作规范前言:随着电子技术的发展和进步,电子产品向轻、薄、小、个性化、高可靠性、多功能化已成为必然趋势。

铝基板顺应此趋势而诞生,该产品以优异的散热性、机械加工性、尺寸稳定性及电气性能,在混合集成电路、汽车、办公自动化、大功率电气设备、电源设备等领域近年得到了广泛应用。

铝基覆铜板1969年由日本三洋公司首先发明,我国于1988年开始研制和生产,恩达从2000年开始研发并批量生产,为了适应批量化稳质生产,特拟制此制作规范。

二.范围:本制作规范针对贝格斯铝基覆铜板的制作全过程进行介绍和说明,以保证此板在我司顺利生产。

三.操作流程:工程资料制作→投料→开料→钻孔(钻3.175工具孔及对位孔)→干膜(负片)→检板→蚀刻→绿油检板→字符→检板→撕保护膜→喷锡→钻孔(unit里的孔)→磨板(只磨铝面,去披锋)→贴保护膜(双面)→V-cut/冲板→终检→包装→出货备注:此流程为普通工序,实际操作中以工卡和ERP为准。

四.注意事项:4.1铝基板昂贵,生产过程中应特别注意操作的规范性,杜绝因不规范操作而导致报废现象的产生。

4.1各工序操作人员操作时必须轻拿轻放,以免板面及铝基面擦花。

4.3各工序操作人员,应尽量避免用手接触铝基板的有效面积内,喷锡及以后工序持板时只准持板边,严禁以手指直接触及板内。

4.4铝基板属特种板,其生产应引起各区各工序高度重视,课长、领班亲自把质量关,保证板在各工序的顺利生产。

五.具体工艺流程及特殊制作参数:5.1开料5.1.1加强来料检查(必须使用铝面有保护膜的板料)。

5.1.2开料后无需烤板(此板料为客供板料)。

5.1.3轻拿轻放,注意铝基面(保护膜)的保护。

5.2钻孔5.2.1钻孔参数与FR-4板材钻孔参数相同。

5.2.2孔径公差特严,注意控制披锋的生产。

5.2.3铜皮朝上进行钻孔。

5.2.4 只钻3.175mm的工具孔及板四角的对位孔。

5.3干膜5.3.1来料检查:磨板前须对铝基面保护膜进行检查,若有破损,必须用兰胶贴牢后再给予前处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

阻燃型铝基覆铜箔层压板规范TTA standardization office【TTA 5AB- TTAK 08- TTA 2C】阻燃型铝基覆铜箔层压板规范1范围主题内容本规范规定了阻燃型铝基覆铜箔层压板(以下简称铝基覆箔板)的性能要求、试验方法及质量保证规定。

适用范围本规范适用于阻燃型铝基覆箔板和高频电路用铝基覆箔板。

分类1.3.1型号表示本规范规定的铝基覆箔板按特性分为三类,型号及特性如表1所示表1型号及特性型号特性LF01通用热阻R≤℃/WLF02高散热热阻R≤℃/WLI11高频电路用热阻R≤℃/W代号表示铝基覆箔板基材用两个字母表示。

第一个字母表示基材种类,第二个字母表示树脂体系。

基材和树脂代号规定如下:L:金属铝板F:阻燃环氧树脂I:聚酰亚胺树脂2引用文件GB140988固体电工绝缘材料在工频、音频、高频下相对介电常数和介质损耗角正切试验方法84印制板翘曲度测试方法GB/T472292印制电路用覆铜箔层压板试验方法GB/T523095电解铜箔GB1056989优质铝及铝合金冷轧板GJB214294印制线路板用覆金属箔层压板总规范GJB165193印制电路用覆金属箔层压板试验方法3要求材料和结构铝基覆箔板是由铝基板、绝缘粘结层、单面或双面覆铜箔而成。

铜箔铜箔应符合GB/T5230规定。

铝板铝板应符合GB10569规定。

尺寸和允许偏差标称板面尺寸及允许偏差应符合表2规定,非标称板面尺寸及其偏差由供需双方商定。

表2标称板面尺寸和允许偏差单位:mm标称板面尺寸(长×宽)允许偏差500×500+标称厚度及允许偏差铝基覆箔板标称厚度及允许偏差应符合表3规定。

表3标称厚度和允许偏差单位:mm标称厚度/t(不含铜箔)允许偏差Ⅰ级Ⅱ级≤ ± ±垂直度铝基覆箔板的垂直度按GB/T4722中第24章检验时,应符合表4规定。

翘曲度铝基覆箔板的翘曲度按检验时,应符合表5规定。

表4垂直度单位:mm板面尺寸(长×宽)垂直度500×500≤表5翘曲度覆箔板厚度/mm试样最大尺寸/mm允许翘曲度1最大值/%试验方法单面覆箔板双面覆箔板050~≤200200~300~≤200200~300≥≤200200~300注1:翘曲度测量时,试样尺寸应不大于300mm×300mm,若为整板或边长大于300mm,则因应切成300mm×300mm。

但是计算时边长为被测边长。

外观铝基覆箔板端面应整齐,不应有分层,裂纹和毛刺。

铝板面平整,氧化膜均匀,光洁,不应有影响使用的凹陷、裂纹、划痕等缺陷。

铜箔面不应有影响使用的气泡、皱折、针孔、划痕、麻点和胶点。

任何变色或污垢应能用密度为cm3的盐酸溶液或合适的有机溶剂擦去。

性能要求铝基覆箔板的各项性能应符合表6规定。

4质量保证规定检验分类本规范规定的检验分类如下:(1)鉴定检验(2)质量一致性检验鉴定检验当产品定型生产,原材料及工艺变更或停产一年后恢复生产及产品认证时,对正常生产的产品均应进行鉴定检验,鉴定检验项目为本标准第3章规定的所有项目。

扫样方案样本应从正常生产的申请鉴定型号的产品中随机抽取足够数量的样本。

不合格判定若有一项不合格,则判定鉴定检验不合格。

试样各检验项目不合格的判定,应按本规范相应的性能要求条款和试验方法条款的规定。

铝基覆箔板的鉴定扩展范围铝基覆箔板的标称厚度、铜箔类型、标称铜箔质量鉴定扩展范围应按照GJB2142中规定。

质量一致性检验交货检验产品交货检验包括A组检验和B组检验。

检验批相同(同一批或等效的)材料,采用相同工艺,连续压制的200张产品为一批。

组检验A组检验按表7的规定进行。

抽样方案应对所有产品进行A组项目的检验。

4.拒收批如果A组检验不符合表7允许的缺陷数目,则该表6性能项目试验条件要求试验方法LF-01 LF-02 LI-11剥离强度最小值N/mm A热应力后 GJB1651中4010表面电阻率最小值/MΩ A 1×105 1×105 1×106 GJB1651中5020 C96/35/90 1×105 1×105 1×105LF- LF- LI-11体积电阻率最小值/MΩ·m A 1×106 1×106 1×107 GJB1651中5020C96/35/901×105 1×105 1×105击穿电压最小值/kV A 2 2 2 GJB1651中5020介电常数最大值(1MHz)C96/35/90恢复后附录A介质损耗因数最大值(1MHz) C96/35/90恢复后附录A热冲击后起泡试验 A 260℃2min不分层,不起泡 GB/T4722中第17章燃烧性 A FV-O FV-O FV-O GB/T4722中第26章(试样为压制成厚的绝缘材料)耐电弧最小值/s A 180 180 180 GJB1651中5060热阻℃/W最大值 A 附录B注1:对LI-11型铝基覆箔板高频下介电常数和介质损耗因数的性能指标由供需双方协商。

表7A组检验要求条款号试验方法条款号试样尺寸试样数允许缺陷数尺寸长度宽度 GJB2142中条整板全部 0厚度垂直度 GB/T4722中第24章翘曲度外观铜箔面目检整板全部 0铝基板返回主列表(ReturntoMainList)-------------------------------------------------------------------------------- 表9C组检验项目试验条件要求条款号试验方法条款号抽样周期/月剥离强度热应力后 GJB1651中方法4010 3表面电阻率 AC-96/35/90 GJB1651中方法5020 3体积电阻率 AC-96/35/90 GJB1651中方法5020 3击穿电压 A GJB1651中方法5040 3介电常数 C-96/35/90恢复后附录A 3介质损耗因数 C-96/35/90恢复后附录A 3燃烧性 A GB/T74722中第26章 3热阻 A 附录B 3检验批不合格。

供货方可筛选出有缺陷的产品后重新提交检验,这样的批应与接收批或新提交检验的批分开,并作出明显的标志。

样本的处理经过A组检验的样本应保留作B组检验。

组检验B组检验包括表8规定的检验项目。

表8B组检验项目试验条件要求条款试验方法条款号允许缺陷数剥离强度 A GJB1651中方法4010 0热冲击起泡试验 A GB/T4722中第17章 04.4.1.抽样方案B组检验应在A组检验合格的批中随机抽取,每批产品中随机抽取的样本不少于一张。

拒收批如果B组检验不符合表7允许的缺陷数,则该检验批不合格,供方应采取适当纠正措施后,重新提交检验批进行复验,复验批采用加严检验,复验仍不合格,则该批为不合格而被拒收。

样本的处理经B组检验合格的样本,可按合同或订货单交货。

4.4.2C组检验C组检验为周期检验,C组检验按表9的规定。

抽样方案C组检验样本应从已通过B组检验的批中抽取,样本大小应符合表10规定。

不合格如果按抽样方案抽取的样本单位未通过C组检验,则判定该批产品不合格。

不合格时的处理按照GJB2142中条规定。

5交货准备交货准备按照GJB2142中第5章的规定。

附录A介电常数和介质损耗因数测量方法-变Q值串联谐振法(补充件)A1方法要点本方法利用将试样与调谐电容串联接入高频电路,测量串联回路的品质因数Q值的原理,测量大电容,小电阻,小电感板状试样的介电常数和介质损表10C组检验抽样方案每个抽样同期内生产的覆箔板的总数/张样本大小不合格判定数不大于100101~~1000不小于10001 2468 0234耗因数,测量电路如图A1所示。

A2设备、仪器及材料涡流测厚仪(TC-103或等效仪器),量程为0~200μm准确度为±1μm。

表的Q值测量范围为10~600,电容测量范围为0~400pF,准确度为±。

电极装置电极装置应清洁,其本身的介质损耗应尽可能小。

采二电极系统,电极尺寸及其它要求按GB1409的规定。

A2.40.02mm的退火铝箔。

医用凡士林或硅脂。

高频振荡电源,频率~100MHz。

A3试样剪切加工4块55mm×55mm的方形试样。

按GJB1651中方法3031蚀刻去掉铜箔。

A4程序用极少量医用凡士林或硅脂等低介质损耗的材料,将铝箔贴在试样上,贴好的铝箔上应看不见气孔与皱折。

按产品标准规定对试样进行预处理后贴上50mm的电极,上、下电极同心对齐。

按电路图连接好串联夹具及测微电极。

调准频率,选择适当的辅助电感接入电路。

将被测试样放进测微电极并拧紧。

拧紧串联夹具上的短路环,使被测试样短路,调节调谐电容使测试回路谐振,记下C1和Q1。

松开短路环,使被测试样接入测试回路,再次调节调谐电容使测试回路谐振,记下Q2和C2。

测量每块试样的绝缘层厚度,并记录每块试样三点厚度的平均值。

A5计算介质损耗因数和介电常数计算公式如下:式中:(A1)(A2)ε-介电常数;tgδ-介质损耗因数;A-电极面积cm2;d-绝缘层厚度cm;ΔCi-|C1-C2|;ε0=×10-12F/cm。

A6结果以4个试样介电常数的平均值为测试结果。

以4个试样介质损耗因数平均值为测试结果。

A7报告a三个试样测量的单个值和平均值;b试样的预处理条件;d测定时的环境条件;e测定中任何异常现象或与规定程序的差异。

附录B(补充件)热阻测试方法B1方法原理温差是热量传递的推动力。

在稳定工作条件下,导热量P=T1-T2/R,式中P为导热量(W),T1、T2为物体两侧的表面温度(℃),R为热阻(℃/W)。

热阻测量示意图见图B1。

B2仪器设备材料大功率三极管一只,功率为5W,其封装形式为TO-220。

大功率三极管供电电源一台(由直流稳压器和有关电路组成),使三极管处于直流稳态。

散热器一个,由铜板制成,并将其置于恒温水槽中。

测温仪2台,要求温度传感器能置于图B1中所示的两个测温点,对该两点温度的影响可以忽略。

B3试样两块尺寸为30mm×40mm×板厚的试样。

B4程序试样在温度为15℃~35℃,相对湿度45%~75%,气压86kPa~106kPa的条件下处理不少于16h。

如图1所示,将测温仪的传感器置于测温点1和测温点2,试样和三极管的接触部分及散热器和试样接触部分涂上导热硅脂,并把三者固定在一起,使得三极管与试样,试样与散热器之间没有空隙。

将三极管和供电电源连接。

打开供电电源开关,每隔5min记录一次测温点1和测温点2的温度,当温度稳定时(约需30min),从温度显示器上读出T1和T2。