PVC封边条产品色差改善报告

20条塑胶产品品质误判的原因及解决方案!

20条塑胶产品品质误判的原因及解决方案!俗话说:“人无完人,金无足赤,人非圣贤,孰能无过!”现在,我们要讲的就是这个思想上的小失误给我们的工作、企业和本部门乃至本人,都带来了不可估量的损失。

塑胶行业也不例外,知道这个利害关系后。

现在,我们就来分析一下塑胶产品品质误判的发生与原因。

我们大家知道塑胶产品的缺陷有:顶针断颗,顶白、顶高、变形、尺寸超差、收缩、走胶不齐、浇口位冲花、混色、杂点、粘胶、拉白、拉裂、针偏、顶裂、粘模、困气、气纹、拖伤、披锋和人为因素造成的批伤、刮花、擦伤、压变形、手印、漏擦油污、胶丝残留、灰尘等现象。

那么,最容易让我们出现误判的几个因素有:镶针断颗,顶白、顶高、变形、尺寸超差、收缩、走胶不齐、浇口位冲花、混色、色差、杂点、粘胶、粘模、沙眼、拉白、拉裂、针偏、困气、气纹、拖伤、拖高、披锋、批伤、刮花、擦伤。

现在,我们逐一来分析。

1、镶针断颗所谓镶针断颗是指:塑胶产品的半制品中的柱子孔位内有多胶或者深度不够,造成了在组装时打螺丝无法打到位或者跟本无法打螺丝。

这时我们完全可以判定该部品NG,不可接受。

但是,我们要注意的是螺丝到底能不能打到位的这种情况,当然完全堵死柱子孔的那肯定是报废的。

如果,M3或者M4螺丝长度比柱子完全断颗的深度要短,那我们做品质管控的判定当然是接受OK的。

那另一种情况,该部品深度有要求的,而客户也是按部品柱子的深度要求收货但又不影响客户的组装。

这时我们在现场要做的是先开异常单据,马上做隔离动作标识异常的部品,随即通知到品质工程师、QA工程师或业务工程师反应该情况。

寻求降低产品报废,最终的允收或是拒收又或者是须立即修模,得听从相关工程师意见后再做定夺。

2、顶白做过塑胶制品品质的同事肯定不会陌生了。

无非就是塑胶制品在出模时模具顶针顶出产品后在产品表面留下的白圆圈状。

我们第一时间可以直接判定NG或报废,但是有顶白出现时我们要先了解该半成品胶件是否要喷油、要喷什么样的油能否可以盖得住;其次是该塑件是几级外观面怎么组装的,装好后会不会外露出来在成品表面的显眼处。

浅析PVC异型材表面色差

浅析PVC异型材表面色差程塑料应用2003年,第3l卷,第7期浅析PVC异型材表面色差冯伟刚(哈尔滨中大门窗型材厂,哈尔滨150001)摘要在聚氯乙烯(PVc)异型材生产,贮存,使用过程中,有时会出现PVC异型材表面有色差的现象.从原材料,生产工艺,贮存方法,使用方法等几个方面,通过大量的生产观察与试验结果的分析,全面论述了异型材表面色差现象产生的原因,同时提出了改善PVC异型材表面色差的措施与方法.关键词聚氯乙烯异型材表面色差生产与试验措施与方法聚氯乙烯(PVC)异型材表面色差是指异型材表面的颜色差别.在PVC异型材生产,贮存过程中和PVC塑料门窗组装过程中,经常出现PVC异型材表面色差现象,严重的色差现象已经引起一些PVC异型材及塑料门窗厂家的注意.笔者通过在实际生产中的观察,记录整理,查阅相关参考资料,对异型材表面色差产生的原因进行了分析,并提出了改善PVC异型材表面色差现象的措施.l生产过程中PVC异型材表面产生的色差生产过程中出现色差的原因有:原材料的更迭,混料工艺温度控制,挤出工艺温度控制等.1.1原材料方面在相同的配方体系下,原材料本身的颜色差别就会造成PVC异型材表面的色差.在PVC异型材生产过程中涉及到的原材料有9~l1种之多,对异型材表面色差有影响的主要有4种,它们是PVC树脂,稳定剂,碳酸钙,颜料等.(1)PVC树脂用量在整个配方体系中占80%左右,PVC树脂颗粒表面颜色直接影响到异型材表面的色差.笔者曾经接触过3个生产树脂的厂家,结果是有的厂家生产的PVC树脂颗粒白度较好,有的颗粒白度较差,有的颗粒呈淡粉红色,甚至相同厂家不同批号的PVC树脂,采用同样的配方生产的异型材也会出现色差.3个厂家的树脂及采用相同配方生产的异型材表面的颜色见表l.裹l不同厂纛PVC树朦及其异型材主要特性树脂厂家粘数干流动性颜色型材颜色厂家1ll2较好白白厂家2114好乳白浅黄厂家3ll3较好淡乳白淡黄PVC树脂颗粒本身的色差主要来源于其链结构发生的变化及变化的程度.PVC在聚合过程中由于配方和工艺因素的影响会产生副反应.这种副反应使生成PVC的链结构在个别部分被改变了,出现反常结构,即存在有缺陷的基团.这种缺陷基团产生在大分子上氯原子的位置及其相邻的基团上, 会出现如下现象:生成氯原子连位;导入引发剂链段;局部脱HCI生成不饱和>C—c<键;生成带氯原子的叔碳原子;生成各种长度的支链;生成各种含氧基团如羟基,羰基等.这些缺陷基团使PVC树脂热稳定性能下降,热分解温度降低,材料表面变色.所以,不同PVC生产厂家在生产过程中由于配方,工艺等因素的差异造成反常结构和数量的不同, 从而决定了其对光的吸收与反射不同,使PVC颗粒外观呈现不同颜色….(2)稳定剂在PVC异型材生产和贮存过程中起重要的作用.在异型材挤出过程中,稳定剂的作用是防止PVC树脂的分子链在热及剪切作用下引起破坏和进一步降解.在贮存过程中,稳定剂的作用是防止PVC树脂的分子链在光,热作用下引起降解.目前,PVC异型材常用的稳定剂有3~4种,应该注意每种稳定剂都会给型材表面色差带来影响. 笔者先后接触过铅盐稳定剂,复合铅盐稳定剂和稀土稳定剂等,这些稳定剂从外观看,颜色不一致,造成采用同样配方,不同稳定剂生产的异型材表面的颜色就不一致,见表2.稳定剂外观的颜色差别主要来源于稳定剂分子结构的不同及稳定剂生产工艺和合成所需的原材料不同.所以,在生产PVC异型材时,稳定剂的品种不能随意更换,否则型材表面就会出现色差.裹2蠢定|I|的主要特性稳定剂名称形状及颜色型材表面颜色铅盐白色粉末白色复合铅盐淡乳黄片状淡黄色稀土白色粉末白色收稿日期:2003-03?06冯伟刚:浅析PVC异型材表面色差29(3)目前,许多异型材生产厂家采用活性碳酸钙作为填充剂.笔者曾经接触过3家生产的碳酸钙,由于3家采用的原材料不同,生产工艺不同造成在白度上有区别,这种区别就造成异型材表面的色差.而且随着碳酸钙用量的增加,白度降低,颜色渐黄.(4)颜料经常用来调整PVC异型材的颜色,但是.颜料的生产厂家不同,批号不同也会造成型材表面的色差.笔者做过国内外不同厂家生产的同种颜料的对比,结果国外的颜料着色力强,如果保持型材表面颜色一致,配方若用国外颜料其用量应该减少. 所以,在用颜料调整型材的颜色时,尽可能使用同一个厂家,同一批号颜料,从而保证型材表面的颜色. 1.2混料工艺方面在混料过程中,热混温度过高或冷混放料温度过高,都会造成物料色差,导致生产出来的异型材表面有色差.温度过高,物料呈淡黄色或淡粉红色.另外由于不同厂家的稳定剂耐温性不同,表现为异型材表面颜色也有差别.这是由于在混合机的高速转动下,剪切力把PVC树脂堆集结团的大颗粒和各种助剂颗粒粉碎,使混合料的料温不断增加,PVC分子链开始经历热运动,这种热运动随着料温的升高而加快,同时发生降解反应,不饱和结构增多,有些配方物料开始变色.1.3挤出工艺方面挤出工艺包括机筒的温度设定,牵引速度,主机转速与喂料转速最佳配比.实际生产过程中,对于同一配方,如果挤出机筒3区,4区温度或合流芯温度过高,会造成异型材表面的色差.主机转速过快,生产的异型材表面也会有色差.这些色差主要是由于PVC树脂在热或强烈的热一力作用下,降解速度加快,不饱和结构增多,稳定性下降所致.有资料介绍,机械作用使PVC树脂脱HCI的速度增加0.5—1 倍引.所以,为了保证PVC异型材颜色一致,在异型材生产过程中最好不要频繁更换原材料的生产厂家.并严格按照混料工艺规程,做好混料工艺记录.同时,挤出工人和检查员还要经常检查型材表面的色差,发现色差要及时调整.如果需要更换原材料(PVC,稳定剂,碳酸钙,颜料等)的生产厂家或同一厂家的不同批号,都应该进行配方试验,调整混料工艺,调整挤出工艺,并对整个生产过程加强监督检查.2存贮过程中PVC异型材表面产生的色差PVC异型材的存贮往往没有引起生产厂家足够的重视,露天存贮任凭风吹日晒雨淋,造成异型材的色差现象屡屡出现.PVC异型材属于热塑性高分子材料,在露天存贮受到热,光,雨,风的侵蚀,微观结构发生了变化,其结果是先存贮的异型材表面与后存贮的异型材表面有色差.这是因为PVC在热和光的作用下,很容易发生脱HCI反应.分子结构发生一系列的变化,形成共轭双键.随着微观上分子结构的不断变化,其光的吸收也产生不断的变化,从而外观色泽发生变化,随着分解程度的加剧, 初期分子结构形成”多烯发色体”,外观颜色变为暗淡呈淡黄色,严重时变为淡粉红色J.关于热对异型材的作用,笔者曾经在存贮现场做过两个试验,第一个试验是将l2根异型材打成一包装入塑料袋中,放在室外观察一天.随环境温度的变化异型材表面和内腔温度变化见表3.裹3热对异型材的影响℃上午下午室外型材表面型材内腔室外型材表面型材内腔324530283045第二个试验是在最高气温29—32℃这种室外环境中放50包异型材码成一垛.30d后观察,结果发现垛表层那几包中的异型材表面与其他位置的异型材表面有色差.同时注意到在室外温度20℃以下存贮3个月的异型材与新生产的异型材有色差. 关于光对异型材的作用,笔者制做一个紫外线照射箱,采用1500W氙灯,距试样0.5m进行光老化试验.结果见表4.裹4光对异型材裹面颜色的影响照射时间/hl26I37l45颜色I开始变色l淡黄色l淡粉红色注:试样为青白色.两个热试验和紫外线照射试验说明,在热或光的环境中,异型材表面温度发生变化,随着温度的升高及持续时间的延长,PVC分子结构就会发生变化,不饱和结构增多,从而有色差产生.PVC异型材存贮过程中,配方中颜料也是产生色差不可忽视的因素.现在,不少生产PVC异型材的厂家为了改善异型材表面的颜色,加人群青或荧光增白剂.但是,加入荧光增白剂的异型材在存贮过程中容易变色,严重时异型材变为淡粉红色.这与荧光增白剂分子结构有关,荧光增白剂在紫外线的作用下分子结构发生变化,加快了PVC分子结构工程塑料应用2003年,第3l卷,第7期的变化,形成的共轭双键增多,其光的吸收也产生不断的变化,从而异型材外观色泽发生变化.从这一点来说,笔者不赞成使用荧光增白剂改善异型材的颜色.由此可以看出,存贮现场环境温度太高,势必加快热老化,产生色差.PVC异型材在紫外线辐射下,更容易发生降解.PVC光分解中,交联和生色团的生成反应占优势,这是由于PVC脱HC1反应所致.随着辐射时间延长,大分子交联密度增加,而更深的层内会发生长链断裂.共轭键体系强化光的吸收,促进光化学反应的进行,同时,紫外线是PVC交联反应的催化剂.在光作用下,PVC力学性能降低的程度比在热作用下要大.所以,为了保证PVC异型材颜色一致,存贮时应该对PVC异型材进行防护,避免风,雨,光的侵蚀.3使用过程中PVC异型材,塑料门窗产生的色差使用过程中出现色差的原因有:组装塑料门窗时型材表面被弄脏;异型材或塑料门窗没有包装,包装物破损;待安装的塑料门窗没有做好防护,长期放在室外受风,雨,光的侵蚀等.4PVC异型材表面色差的比较方法笔者认为采用交替比较法进行型材色差比较是个有效的方法.事实上,阳光(或灯光)照射到异型材表面的角度不同,反射的颜色有区别.这种交替比较法的具体做法是,把两个要比较的异型材样块的同一个表面平行摆放,比较过程中照射角度和方向不能改变.第一次进行甲型材在左,乙型材在右的观察比较;第二次进行乙型材在左,甲型材在右的观察比较,两次观察比较的结果如果颜色一致说明甲乙型材无色差.否则,说明二种型材表面有色差.5结语造成PVC异型材表面色差的主要原因是异型材生产过程中使用的原材料有变化;生产工艺控制不当;PVC异型材的存贮不当;塑料门窗制造,保管不当等.笔者希望通过对PVC异型材色差的浅析,能够引起各个异型材生产厂家对该问题的足够重视,从而推动异型材产品质量的提高.参考文献l明斯格尔Kc,费多谢耶娃(苏联).聚氯乙烯的降解与稳定.马文杰,黄子铮,译.北京:中国轻工业出版社,1985.2段予忠,徐凌秀.常用塑料原料与加工助剂.北京:科学技术文献出版社.l991.3中国氯碱工业协会.聚氯乙烯工艺学.北京:化学工业出版社, l990.4林师沛.塑料配制与成型.北京:中国化学工业出版社.1997.5邓云样,邹永匡,孔宪祥,等.聚氯乙烯生产原理.北京科学出版社.19睦2.6林师沛.聚氯乙烯配方设计指南.北京:化学工业出版社,2002. ANALYSISOFTHECOLORD=哪R]ENCEIN.I’lⅢSURFACEOFPVCPROFILES FengWeigang(HarbinZhongdaDoor&WindowProfdeFacto~,Harbin150001.China) ABSTRACTThecolordifferenceinthesurfaceofPVCprofilesissometimesarisedintheprocessofprtat uetion.storagealldapplication.There88orI8producingthecolordifferenceinthesurfaceofPVCp10meB橄}蜷eomprehemivelydiscussedthroushmany productiveobservationsandtestresultanalysisintheaspectsoftherawmnt,theproductiontechnology.t hestoragewayandtheusage?Atthesametime,tllemeasuresandmethodsareputforwardtoimprovethecolordifferenceinthe8 ulceofPVCpr06les.KEYWORDSPVCprofile,surfacecolordifference,prnductionandtest.mea8ureaI1dmetllod往复式混炼挤出机市场看好螺杆往复式混炼挤出机作为一种新型的加工设备,在高填充,高分散,热敏性材料的加工方面有其独特的优势.这种挤出机在螺杆芯轴上设有独特的积木式螺块,螺块在一个螺距内断开三次,称为混炼螺块,对应这些空隙,在机筒内衬套上,排列有三排混炼销钉.同时,螺杆在转动过程中作往复式运动,每转动一周,轴向往复运动一次.由于这种独特的运动方式,以及混炼螺块和销钉的作用,使物料不但在混炼销钉和不规则梯形混炼螺块之间被剪切,而且被往复输送,增强了混炼效果,保证了最佳的分散性和分配性混合.另外,混炼销钉和螺块的相互啮合,也提高了机筒的自我清洁能力.通过合适的螺块组合,可保证稳定的工作压力,不产生无法控制的压力和温度波动.防止物料在机筒内降解.往复式单螺杆挤出机超强的混炼能力.使它能广泛应用于各种填充,共混,塑料合金,增韧及增强等塑料专用料的生产,如可生产矿物填料填充量达80%以上的产品;在制备高浓度色母料时(4o%5o%),可将色粉直接计量加入机筒内,无须进行预先处理,即可获得具有良好分散效果的色母料,有效降低生产成本和减少生产工序:可进行高效染色生产,能有效防止色差,色偏i可连续生产酚醛模塑料,氨基塑料等热固性材料;由于其特殊的运行方式,熔体在机筒中有足够的停留时间,因此可用于各种交联产品的制备.(振)。

影响PVC树脂产品质量的因素及应对措施

影响PVC树脂产品质量的因素及应对措施作者:刘军来源:《经济研究导刊》2015年第16期摘要:着重分析在PVC生产中影响产品质量因素“鱼眼”的形成原因,在生产中如何杜绝鱼眼产生的措施,针对这些因素做出技改措施和配方调整,使原辅材料消耗下降,产品质量得到提高,降低生产成本。

同时,提高市场占有率,为企业的提质降耗,节能增效工作作用显著。

关键词:PVC;质量;影响因素;措施中图分类号:F426 文献标志码:A 文章编号:1673-291X(2015)16-0299-02青海盐湖股份有限公司聚氯乙烯装置生产能力为22.12万吨/年,是以氯乙烯单体(VCM)为原料,采用悬浮法生产聚氯乙烯树脂。

本装置的工艺技术是北京化二股份有限公司的技术人员在消化吸收数套引进装置的基础上,经过多年生产经验的积累并结合本国的实际情况而自主创立开发的悬浮法PVC生产工艺。

在生产中,常常由于鱼眼、杂质粒子数,残留含量等一些原因而造成产品质量的下降或出现不合格品,影响产品的销售。

针对这些因素分析造成产品质量下降的原因和相应的对策,从而提高产品质量。

一、“鱼眼”的形成及采取的措施(一)“鱼眼”的形成原因“鱼眼”通常是指在加工中,由于一些树脂颗粒不塑化、难塑化或塑化差而在塑料制品形成的“疙瘩”“亮晶点”,广义上来说还应包括因塑化差而造成的制品表面突起点。

鱼眼的成因比较复杂,它不仅与VCM聚合配方、引发剂和分散剂性能及工艺条件有关,还与操作管理,如放料、水洗、清釜、搅拌等操作有关,并且与脱盐水等公用工程条件有关,另据资料介绍,树脂中的“鱼眼”80%以上可以在加工过程中消失,也就是说,加工条件也是一个因素。

二次聚合形成的PVC粒子极易形成“鱼眼”(形状类似紧密型树脂)聚合出料后的水洗是聚合投料前的关键操作之一,也是保证产品质量,尤其是减少鱼眼或杂质生成的关键程序。

若水洗不干净,粘釜料混入生产体系,就会形成二次聚合,甚至n次聚合粒子,这是聚氯乙烯制品中形成鱼眼的最大祸源。

PVC注塑问题的改善措施(大全五篇)

PVC注塑问题的改善措施(大全五篇)第一篇:PVC注塑问题的改善措施PVC注塑件问题的改善措施(一)解決PVC件的牛屎紋和夾水紋問題,首先是必須降低熔膠射進型腔的速度,防止產生折疊波浪形或螺旋形射膠和分流等不平穩的充型。

但是,有時會因模具型腔过于寬大的原故,當射膠速度已經降到螺杆几乎都不能前进時,牛屎紋和夾水紋問題仍然未能解決,這种情況在生產中時常出现。

如果在靠近入水口前的流道上,增加一個阻水針或者加一個緩沖包,可以起到帮助降低熔膠進入型腔之速度的作用,从而能夠达到減輕注塑件的牛屎紋和夾水紋程度的目的。

對于牛屎紋和夾水紋不是特別嚴重的情況,使用這种方法再配合調機技巧,牛屎紋和夾水紋問題是可以解決的。

但是如果問題比较嚴重,就需要再配合更多的解決措施了解決PVC注塑件的牛屎紋和夾水紋難題,需要用到非常慢的射膠速度進行一級射膠。

但是因為速度太慢,熔膠在流道中運行的時間過長,熱量散失將會很大,溫度下降得太多,熔膠的流動性會大大下降,充型將变得更加困難,這樣對解決問題极為不利。

升高熔膠溫度和模具溫度是解決問題的一个改善措施。

升高熔膠溫度,可以使慢速射膠有足夠的溫度來保証熔膠的流動性,但所調高的溫度以不使PVC燒膠為前提。

如果再增加一點背壓,效果就更好。

有時我們宁愿不調太高的熔胶溫度,而多增加一點背壓。

因為增加背壓不但可以使PVC熔膠溫度更加均勻,流動性更好,而且還有升溫的作用,所以比單獨升高溫度對改善流動性會更好。

既升高熔膠溫度又加大背壓PVC會很容易造成燒膠問題。

適當升高模具溫度,可以減慢熔膠散熱的速度,确保PVC長時間的慢速充型仍能保障足夠的流動性。

因此,在注塑件不產生縮水問題的情況下,應盡可能地多升高一點模具溫度,減小泠卻水的流量或是干脆不通冷却水注塑。

總之能夠提高流動性的措施都會對解決PVC夾水紋和牛屎紋問題有好處。

此外,減少水口料的含量,增加一點擴散油等等也都會對問題的解決有幫助。

新機和优质的注塑機的改善效果都會好过残机和普通机。

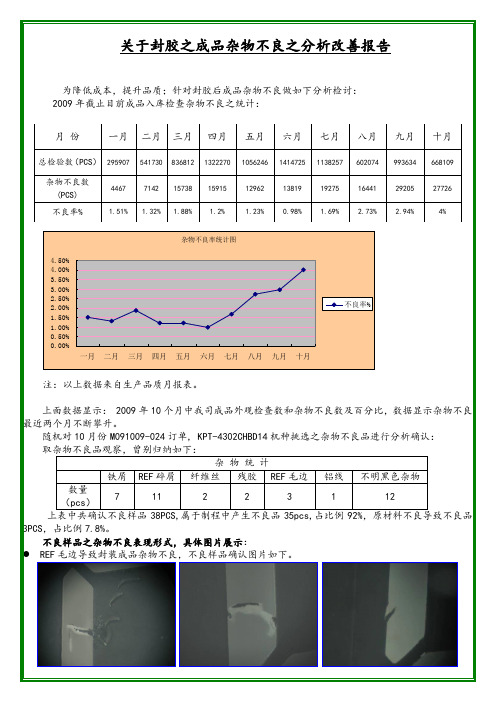

关于封胶之成品杂物不良之改善事宜

不明黑色杂物导致封装成品杂物不良,不良样品确认图片如下。

铁屑导致封装成品杂物不良,不良样品确认图片如下。

纤维丝导致封装成品杂物不良,不良样品确认图片如下。

残胶导致封装成品杂物不良,不良样品确认图片如下。

结合制程状况,分析以上杂物不良之产生原因:

1.REF毛边导致封装成品杂物不良:

为原材料本身不良,来料检验未有效拦截,导致不良流入产线;贴胶带前,

其去除,贴胶带后看杂物工序,作业人员未有效挑选处理。

2.REF碎屑导致封装成品杂物不良:

贴胶带前,REF清洁工序未能将其去除,贴胶带后看杂物工序作业人员未有效挑选处理。

3.不明黑色杂物和纤维丝导致封装成品杂物不良:。

色差、套色专案改善报告

异常样

标准样

刮刀磨损,刮墨不 均匀,异常样出现 带状色差

异常样

标准样

设备异常,刮墨不 均匀,异常样颜色 浅,出现色差

5

品质第一 注重安全

二、2012年1月现状统计分析

2.3 套色不良样品描述

异常样

标准样

印刷相位调整不到位 ,异常样套色跑位

异常样

标准样

印刷相位调整不到位 ,异常样套色跑位

6

品质第一 注重安全

15

品质第一 注重安全

四、问题分析与真因确定

4.6 套色不良真因确定

>>停开机产出挑拣

>>印刷相位调整

>>印版贴版位置

对 策

16

品质第一 注重安全

五、对策制定与实施

5.1 色差改善对策拟定

关键因子

停开机产出挑拣

改善对策

1、纸箱科确定调机不良品挑选责任人,责任落 实到堆栈机操作工人与翻纸箱外包工;

1、成品抽检 不良率达成 目标; 2、内外单客 诉达成目 标;

2、确定印机供墨泵气压范围,列入SIP中,见附件2;

100%

3、纸箱科制定相位调整OPL,见附件3;

4、技术科建立印版点检标准OPL,见附件4;

5、纸箱科制定停开机不良品挑拣OPL,见附件5;

28

品质第一 注重安全

29

品质第一 注重安全

料

平板弯翘

平板软 硬不均

设备维修人员 保养不到位

套色不良

印版辊筒中心线偏移 印机链条、规矩 松动导致套印来 回跑位 印版挂 版松动 印刷相 位调整 不到位 叠色印 版挂版 错位

机

法

环

14

品质第一 注重安全

产品改善报告范文

产品改善报告范文一、引言本报告旨在分析并提出关于产品改善的建议。

本报告将总结当前产品的优缺点,并针对缺点提出改进方案,以提升产品的用户体验和市场竞争力。

二、产品分析1. 产品优点经过市场调研和用户反馈,我们认为当前产品的优点有以下几个方面:•高性能:产品具备快速响应、稳定运行的优势,用户不会遇到明显的卡顿或崩溃问题。

•丰富功能:产品提供了多样化的功能模块,能够满足用户的多样化需求。

•界面美观:产品的界面设计简洁大方、直观明了,用户可以快速上手操作。

2. 产品缺点尽管产品有诸多优点,但我们也意识到当前产品存在以下几个缺点:•存在一些功能缺陷:部分功能尚未完善,用户的操作和体验上存在一些问题。

•用户反馈相对较少:由于对用户的闭门造车,我们缺乏足够的用户反馈来进一步改进产品。

三、产品改进方案1. 完善功能缺陷针对产品现有的功能缺陷,我们应该采取以下措施来改进:•系统缺陷修复:对已知的系统问题进行修复,确保产品的稳定性和可靠性。

•用户反馈回馈:积极收集用户的反馈信息,及时响应用户需求,并对问题进行排查解决。

•功能模块改进:针对功能模块的不完善之处,进行重新设计和优化,提供更好的用户体验。

2. 拓展市场和用户为了提升产品的用户基数和市场占有率,我们应该采取以下策略:•增加营销投入:加大对产品的推广力度,注重线上线下多渠道的宣传推广,吸引更多潜在用户。

•扩大用户群体:通过用户分析和市场调研,了解目标用户的需求,调整产品定位,吸引更多用户群体。

•提供增值服务:结合用户需求和行业趋势,推出适合用户的增值服务,增加用户粘性和忠诚度。

3. 用户体验优化改进产品的用户体验是提升产品竞争力的重要手段,我们应该采取以下措施进行优化:•简化操作流程:通过优化产品的交互设计,简化用户的操作流程,提升用户的操作便捷度。

•增加个性化设置:提供个性化的设置选项,使用户可以根据自己的喜好和需求调整产品的外观和功能。

•加强用户教育:通过提供详细的产品说明文档、帮助中心等方式,帮助用户更好地了解和使用产品。

色差原因分析及改善

原因確認

整批顏色不對樣板,也可能同批顏色不一致,或駁口盒兩片顏色不一致,但從首 件樣來看,還是沒有跟準樣板。 機器速度變化,水墨平衡被打破,同批顏色有深淺不同,但數量不是很多。 在不停機狀態下同時開下來的顏色深淺變化較大,且是連續的。

結果 V X X

壓力過大 水路不暢通

墨輥磨損 油墨調和不當 水大 酒精質量不佳 紙張底色不對樣板 印版使用次數較多 曬版時間不當 拼版方式 印刷過程中變差

色差改善計劃表

1116w 1117w 1118w 1119w

D1主 題 選 定 D2緊 急 對 策 D3現 狀 分 析 D4初 步 原 因 分 析 與 驗 證 D5細 步 原 因 分 析 與 對 策 D6效 果 確 認 D7防 呆 及 水 平 展 開 D8標 準 化 計劃 實際

D1→D2→D3→D4→D5→D6→D7→D8

4月24日料號3517307400有送貨編號SH11040969

補不良品200PCS給台達,客戶沒有再次投訴。 4月22日-27日台達沒有色差方面的投訴。

D1→D2→D3→D4→D5→D6→D7→D8

防呆及水平展開

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C

A

素色产品退货色差不良率 0.7 % 目标:素色不良1% 计算公式:(素色产品退货总色差不良批次/总素色产品批次的比例,同一颜色不同规格视为一批)

上期工作完成情况

项目

1

所有白色素色产品打粉,必须卸搅拌机叶片后全面 清理搅拌桶 本批次来料原料对比上批次来料原料,确认底色是 否有变化(来料检验) 所有颜色数据建立档案标准,用分色仪进行测试记 录 打粉冷却温度过高,长时间储存导致变黄,现设定 冷却温度40℃以下 基料配方调整后需试产2次以上,确认OK后方可生 产大货。

责任人 完成时间

罗爱振 11月25日后 持续跟进

2

光线改变导致素色色差

谢俊峰

12月30日

3

已出料颗粒色差 11月29日前对员工进行了一次生产技能及如何避免 素色色差问题点知识培训

谢俊峰

12月30日

4

谢俊峰

11月29日

未完成原因说明:

下期工作计划

P

D

C

A

项目

1 12月份素色产品退货状况数据统计、分析

10月30日

7

对照客户样品与上批次留样生产,对已出料颗粒在 挤出时出现色差,直接添加色粉作出调色纠错。

10月30日

8

素色产品固定机台生产(按型号定机、定人生产)

罗

10月30日

9

挤出生产时检验样品取样要取:首件、中件、 未件三件颜色需保持一致。

罗

每款素色产品质正常检验外, 对首件、中件、未件要求必 10月30日 须由领班及以上人员确认ok 后方可生产

残 留 问 题

本次课题改善活动已进入尾声,素色色差标准化建立操作模式有待完善。

教育训练时数统计

上课日期

上课时间

上课地点

课程名称 寻找问题频繁发生点, 研讨解决方案及预防 措施 素色色差课题改善, 组织架构图建立

上课人 数

总小时数 【时间*人数】

2014年8月24日

2H

办公楼一楼会议 室

19人

2014年9月5日

上期工作完成情况

项目

1 11月份试产杜邦钛白粉

P

D

C

A

完成情况

试产2批次,5款颜色后无异 常,目前已有部分白色订单 订单用杜邦钛白粉,生产无 异常。

11月份合计生产290批次,其 中230批次安排在白班生产, 占总生产83%, 11月份合计有4批次素色颗粒 色差,直接在挤出时加色粉 调色后颜色OK 全员参与,人人清楚色差问 题点

1H

生产二楼会议室

9人

2014年10月20日

1H

生产二楼会议室

10月份课题改善工作 报告会议,11月份的 工作计划

执行改善措施状况汇 报、研讨

6人

2014年11月15日

1H

生产二楼会议室

7人

2014年12月6日

1H

生产二楼会议室

标准化操作模式建立

8人

重新补货

12月25日

6

美格利生 SP9287色差退货 1400米

重新补货

12月25日

未完成原因说明:

P 有形成果→达成率与效益换算

D

C

A

有形成果

降低/节省

计算公式

改善后素色产品 平均每月退货率

降低

改善前(7.8.9)3个月平均退货率5.36%,11.6批次。 改善后(10.11.12)3个月平均退货率1.69%,3.6批次。 降低:3.69%,8批次

SP定机台生产素色产品,并做记录,方便 下次生产 7

同批次料不同 规格不同机台

9.15

生产素色产品时,一定要标准样板和上次生 产留样一起对比颜色,保证生产出来的产品 合格

9.15

8

抽样检查

挤出首件、中件、末件做样品检查,保 证颜色一致

9.15

上期(9/10/11月份)工作成绩展示(文字+图表)

P

D

目标/结果

素色退货不良率维 持在1%以下

责任人

完成时间

12月30日

资源需求及协助:

上期(10/11/12月份)工作成绩展示(文字+图表)

P

D

C

A

12月份素色产品退货色差不良率 1.09% 目标:素色不良1% 计算公式:(素色产品退货总色差不良批次/总素色产品批次的比例,同一颜色不同规格视为一批)

上期工作完成情况(12月1日-30日)

辅导员 组 组 组 组 组 组 组 员 员 员 员 员 员 员

活动计划

项目 问题点筛选及选定主题 组团及活动计划 现况解析/目标设定 P 月份 9 月份 10

P

D

C

A

11

1

责任人

要因分析

要因筛选 要因证实 对策拟定 对策筛选

D

C

对策实施

效果确认 标准化

A

检讨及下期活动选定 资料整理及发表

P 要因分析

现状值

目标值

素色产品退货色差平均不良率 6%

素色产品退货色差不良率 1%

组织架构

改善小组名: No. 1 2 3 4 5 6 7 8 9 职 组 称 长 姓 X文新 X顾问 X俊峰 X爱振 X昌 X小清 X宗雷 X发军 肖x华 名 服务年资 学历 组长 辅导工作 数据收集、基料改善推进;负责会议纪律 挤出过程色差控制;负责会议召集 改善报告PPT的制作,原材料控制 基料素色质量跟踪,会议记录 挤出过程色差控制 基料色差控制 挤出过程色差控制 活动期限: 工作分配

未完成原因说明:

下期工作计划

P

D

C

A

项目

目标/结果

责任人

完成时间

1

设定11月份工作计划

素色退货不良率降 到2%

新

11月30日

2

11月28日前对员工进行一次生产技能及如何避 免素色色差问题点知识培训

全员参与,人人清 楚色差问题点

峰

11月30日

资源需求及协助:

上期工作展示

项目

设定11月份工作计划,素色退货不良率降到2%

P

D

C

A

完成情况

截至11月25日合计 素色退货2批次

责任人

完成时间

11月30日

1

美格利生,SP9278 14000米,表面易刮花

表面过UV处理OK,后 续调整配方,已实 施。

挤出改变挤出机参 数设置、挤出模具 修理。 本月ABS原料更换后 由原来的台化ABS调 整为LG ABS原料, 经三次试产后无异 常,目前已有部分 ABS订单订单用新原 材料投产,无异常。

责任人

完成时间

10月30日

未完成原因说明:

下期工作计划

P

D

C

A

项目

1 11月份素色产品退货状况数据统计、分析

目标/结果

素色退货不良率降 到2%

责任人

完成时间

11月30日

2

11月28日前对员工进行一次生产技能及如何避 免素色色差问题点知识培训

全员参与,人人清 楚色差问题点

11月30日

资源需求及协助:

D

C

A

机

表面亮度 与压纹影响 抽粒机参数调整 同批次料不同 规格不同机台 挤出机没清理干净,加 过滤网,时有时无 抽粒机换色 清理不干净 标准存放与使用 不受控制,导致 标准变异 磅色粉不够精准,色粉磅错

人

来料检验 员工操作技术不够熟练 员工品质意识不够高 换颜色时搅拌桶未清理干净

SP颜色变化徽调 光线改变造成 对色误判(夜班) 标准样品过多,每次生产 时的留样作为下次生产 的标准,导致多批 次后,色差变化

现况调查与分析(文字+图表)

P

D

C

A

素色产品退货色差不良率 6% 计算公式:(素色产品退货总色差不良批次/总素色产品批次的比例,同一颜色不同规格视为一批)

P

D

C

A

目标设定(图示)

素色产品退货色差不良率 1% 计算公式: 素色产品退货总色差不良批次 / 总素色产品出货批次的比例(注:同一颜色不同规格视为一批)

改善对策 定期对员工安全技能培训 ,提高员工品质意识 所有SP白色打粉,必须卸搅拌机叶片,全面清 理搅拌机 本批次来料对比上批次来料颜色,确认是否变 化 所有颜色用电脑分色仪数据建档立标准 1、建立实际生产操作中每道工序颜色变化规律 性 2、生产抽粒时,SP统一调整机台生产参数, 降低温度5~8度,并做好每批次生产记录 3、生产出来的产品和客户样品对不上时,通知 基料部配色员,加色粉生产并要求基料部做好 记录,保证下次生产颜色标准

11月30日

百利文仪 ABS SP1615 退货400米表面线条,光 亮度不够

11月30日

2

基料配方调整后需试产2次以上,确认OK后方 可生产大货。

罗

11月15日后持续 跟进

上期工作完成情况

项目

3 所有颜色数据建立档案标准,用分色仪进行测试记 录

P

D

C

A

完成情况

截至11月23日已完成ABS 20 款新颜色,PVC 完成143款 新颜色之电子档案整理记录

PVC封边条素色色差 改善小组 课题改善报告

报告人: x文新 报告日期:2015年 01月 23日

P

D

C

A

主 题ห้องสมุดไป่ตู้

素色色差问题

1、素色产品退货较多,尤其色差问题最多,影响公司形象,带来成本损失。 2、因为素色色差造成素色产品质量不稳定,客户不接受,素色产品占总销售 比例过低。

选 题 理 由

(文字说 明+表格或 图片)

完成时间

责任人

1

9.30

2

打粉搅拌桶清理