(整理)后钢板弹簧吊耳工序卡片.

后钢板弹簧吊耳工艺过程卡片

专用夹具

游标卡尺

0.51

7

铣端面

铣 孔的外侧面(见工艺附图4);

立式铣床

X51

高速钢三面刃铣刀

Ф75

专用夹具

游标卡尺

0.51

8

钻,扩,铰孔,并加工倒角

钻,扩,铰φ30mm孔,并加工倒角1.5×45°:

①钻孔,留余量至φ28 ;

②扩孔,留余量至φ29.8 ;

③粗铰孔,留余量至φ29.93 ;

④精铰孔,留余量至φ30 ;

⑤加工倒角1.5×45°;(见工艺附图5)

立式钻床

Z535

麻花钻,扩孔钻,铰刀

Ф28

φ30

专用夹具

卡尺,塞规

1.58

9

钻孔

钻2×φ10.5mm孔:

钻孔,留余量至φ10.5mm;

(见工艺附图6)

立式钻床

Z535

麻花钻

φ10.5

专用夹具

卡尺,塞规

1.08

10

铣槽

铣宽为4mm的开口槽(见工艺附图7)

立式铣床

②钻孔,留余量至φ35 ;

③扩孔,留,留余量至φ37 ;

⑥加工倒角1.5×30°;(见工艺附图2)

立式钻床

Z535

麻花钻,扩孔钻,铰刀

φ35

φ37

专用夹具

卡尺,塞规

2.87

6

铣端面

铣 孔的内侧面(见工艺附图3);

立式铣床

X51

高速钢三面刃铣刀

后钢板弹簧吊耳

机械加工工艺过程卡片

KCSJ-11

零(部)件图号

KCSJ-11

共1页

后钢板弹簧吊耳

零(部)件名称

后钢板弹簧吊耳

后钢板弹簧吊耳机械制造工艺课程设计工序卡片及工艺卡片

171717机械加工工序卡片产品型号零件图号831010产品名称零件名称后钢板弹簧吊耳共7页第1页车间工序号工序名材料牌机30 粗铣、精铣35毛坯种类毛胚外形尺寸每毛坯可制作件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数专用组合铣床 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时准终单件描图工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时描校机动辅助1 粗精铣∅60mm两外端面,保证两外端面粗糙度专用铣夹具,高速刚圆柱形铣刀169 33.4 0.08 3 1 2.3 0.51底图号 6.3,两外端面间距为76mm装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期17机械加工工序卡片产品型号零件图号831010产品名称零件名称后钢板弹簧吊耳共7页第2页车间工序号工序名材料牌机40 钻、扩、铰35毛坯种类毛胚外形尺寸每毛坯可制作件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数专用组合钻床 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时准终单件描图工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时描校机动辅助1 钻孔到Ø35mm,扩孔到Ø36.8mm,铰孔到专用钻夹具,麻花钻扩孔钻绞刀 150o锪钻233 25.6 0.45 1.25 1 0.94 0.54底图号Ø37mm,保证尺寸Ø37mm, 倒角1.5X30 ,保证内孔端面粗糙度1.6装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期17机械加工工序卡片产品型号零件图号831010产品名称零件名称后钢板弹簧吊耳共7页第3页车间工序号工序名材料牌机50 粗铣35毛坯种类毛胚外形尺寸每毛坯可制作件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数专用组合铣床 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时准终单件描图工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时描校机动辅助1 粗铣R24两内侧面,保证尺寸77MM, 保证专用铣夹具,高速刚圆柱形铣刀169 1.5 0.08 1.5 1 2.3 0.51底图号两内侧端面粗糙度12.5装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期17机械加工工序卡片产品型号零件图号831010产品名称零件名称后钢板弹簧吊耳共7页第4页车间工序号工序名材料牌机60 粗铣35毛坯种类毛胚外形尺寸每毛坯可制作件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数专用组合铣床 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时准终单件描图工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时描校机动辅助1 粗铣R24孔两外侧面,保证两外端面粗糙专用铣夹具,高速刚圆柱形铣刀169 1.5 0.08 1.5 1 2.3 0.51底图号度50装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期17机械加工工序卡片产品型号零件图号831010产品名称零件名称后钢板弹簧吊耳共7页第5页车间工序号工序名材料牌机70 钻、扩、铰35毛坯种类毛胚外形尺寸每毛坯可制作件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数专用组合钻床 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时准终单件描图工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时描校机动辅助1 钻孔到Ø28mm,扩孔到Ø29.8mm,铰孔到专用钻夹具,麻花钻扩孔钻绞刀 90o锪钻233 20.4 0.32 1.25 1 0.86 0.54底图号Ø30mm,保证尺寸Ø30mm, 倒角1X45 ,保证两外端面粗糙度6.3装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期17机械加工工序卡片产品型号零件图号831010产品名称零件名称后钢板弹簧吊耳共7页第6页车间工序号工序名材料牌机80 钻、扩、铰35毛坯种类毛胚外形尺寸每毛坯可制作件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数专用组合钻床 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时准终单件描图工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时描校机动辅助1 钻孔到Ø9mm, 扩孔到Ø10.5mm,保证两内专用钻夹具,麻花钻扩孔钻233 20.4 0.32 1.25 1 0.86 0.54底图号孔端面粗度12.5装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期17机械加工工序卡片产品型号零件图号831010产品名称零件名称后钢板弹簧吊耳共7页第7页车间工序号工序名材料牌机90 粗铣35毛坯种类毛胚外形尺寸每毛坯可制作件数每台件数铸件 1 1设备名称设备型号设备编号同时加工件数专用组合铣床 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时准终单件描图工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时描校机动辅助1 粗铣宽度为4mm的开口槽,保证两端面粗专用铣夹具,高速刚锯片铣刀169 1.5 0.08 1.5 1 2.3 0.51底图号度50装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期17。

后钢板弹簧吊耳工艺过程卡

35钢

149~187HBS

模锻造

4kg

设备

夹具

辅助工具

名称

型号

专用夹具

立式铣床

X51

工步

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

差不多工时

1

2

3

指导老师

第页

共10页

零件号

零件重量

2.6kg

同时加工件数

1

材料

毛坯

牌号

硬度

型式

重量

35钢

149~187HBS

模锻造

4kg

设备

夹具

辅助工具

名称

型号

专用夹具

立式铣床

X51

工步

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

差不多工时

1

粗铣 孔左外侧面

端铣刀

380

59.7

0.48

2

1

0.51

2

粗铣 孔右外侧面

端铣刀

380

工序名称

钻-扩 孔

工序号

60

零件名称

后钢板弹簧吊耳

零件号

零件重量

2.6kg

同时加工件数

1

材料

毛坯

牌号

硬度

型式

重量

35钢

149~187HBS

模锻造

4kg

设备

夹具

辅助工具

名称

型号

专用夹具

立式铣床

X51

工步

工步内容

工艺装备

主轴转速

切削速度

后钢板弹簧吊耳工艺设计说明书(附工艺卡)

【课程设计说明书】[附工艺卡片]班号:0351001学生姓名:***指导老师:杨志兵贺鸣目录一、零件的工艺分析及生产类型的确定1.零件的作用 (2)2.零件的工艺分析 (2)3.零件的生产类型 (2)二、选择毛坯、确定毛坯尺寸1.选择毛坯 (3)2.确定机械加工余量、毛坯尺寸和公差 (3)3.确定机械加工余量 (3)4.确定毛坯尺寸和尺寸公差 (4)三、选择加工方法、制定工艺路线1. 定位基准的选择 (4)2. 零件表面加工方法的选择 (4)3. 制定工艺路线 (5)四、工序设计1.机床设备的选用 (7)2.工艺装备的选用 (7)五、确定切削用量及基本时间工序1:“粗铣φ37孔的两φ60端面至78” (7)工序2:“粗铣两φ30孔内侧端面距离至75” (8)工序3:“精铣两φ30孔内侧端面距离至〖77〗_0^(+0.07)” (9)工序4:“粗铣两φ30孔外侧端面与内侧端面距离至22” (11)工序5:“半精铣φ37孔的两φ60端面至〖76〗_(-0.6)^(-0.2)” (12)工序6:“钻φ20孔 (13)工序7:“扩钻φ35孔” (14)工序8:“扩φ35孔至φ36.75” (15)工序9:“铰φ36.75孔至φ〖37〗_0^(+0.05)” (16)工序10:“钻φ15孔” (17)工序11:“钻φ28孔” (18)工序12:“扩φ28孔至φ29.93” (19)工序13:“铰φ29.93孔至φ〖30〗_0^(+0.05)” (20)工序14:“钻φ10.5孔” (21)工序15:“粗铣4mm开口槽” (22)附录工序卡课程设计题目:“板簧吊耳”零件工艺设计一、零件的工艺分析及生产类型的确定1.零件的作用后钢板弹簧吊耳的主要作用是在汽车载重之后,使得钢板能够自由延伸、伸展,起到正常的缓冲作用,故弹簧吊耳的加工质量会影响汽车的使用性能和寿命。

吊耳的作用包括减震功能、阻尼缓冲功能以及导向功能。

后钢板弹簧吊耳加工工艺及夹具设计

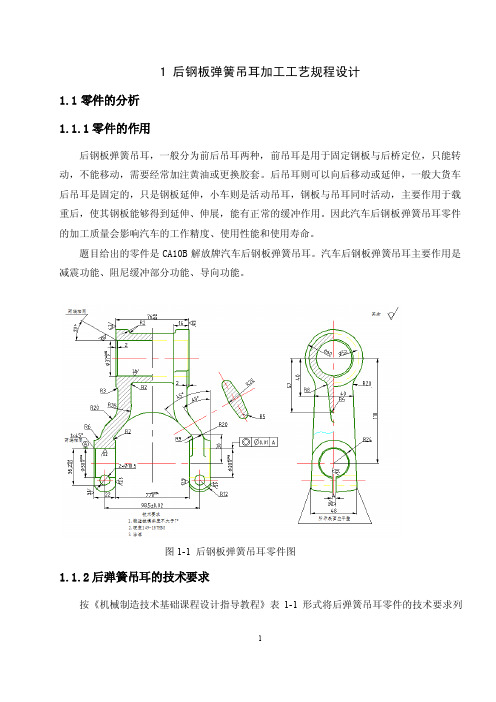

1 后钢板弹簧吊耳加工工艺规程设计1.1零件的分析1.1.1零件的作用后钢板弹簧吊耳,一般分为前后吊耳两种,前吊耳是用于固定钢板与后桥定位,只能转动,不能移动,需要经常加注黄油或更换胶套。

后吊耳则可以向后移动或延伸,一般大货车后吊耳是固定的,只是钢板延伸,小车则是活动吊耳,钢板与吊耳同时活动,主要作用于载重后,使其钢板能够得到延伸、伸展,能有正常的缓冲作用。

因此汽车后钢板弹簧吊耳零件的加工质量会影响汽车的工作精度、使用性能和使用寿命。

题目给出的零件是CA10B解放牌汽车后钢板弹簧吊耳。

汽车后钢板弹簧吊耳主要作用是减震功能、阻尼缓冲部分功能、导向功能。

图1-1 后钢板弹簧吊耳零件图1.1.2后弹簧吊耳的技术要求按《机械制造技术基础课程设计指导教程》表1-1形式将后弹簧吊耳零件的技术要求列于下表2-1中:表1-1 后弹簧吊耳零件的技术要求表加工表面 尺寸及技术要求 公差及精度等级表面粗糙度Ra/m μ 形位公差/mmmm 60φ两外圆端面mm2.06.076-- IT12 6.3mm 05.0037+φ孔mm 05.0030+IT8 1.6 R24内侧面 54mm IT12 12.5 R24外侧面54mmIT13 50mm 045.0030+φ孔mm 045.0030+IT8 1.6 ◎ φ0.01 Amm 5.10φ孔 mm 5.10IT12 12.5 开口槽4mmIT13501.1.3后钢板弹簧吊耳的工艺分析由后钢板弹簧吊耳零件图知可将其分为两组加工表面。

它们相互间有一定的位置要求。

现分析如下:(1)以60mm φ两外圆端面为主要加工表面的加工面。

这一组加工表面包括:。

60mm φ两外圆端面的铣削,加工mm 05.0037φ的孔,其中60mm φ两外圆端面表面粗糙度要求为 6.3Ra m μ,mm 05.0037φ的孔表面粗糙度要求为 1.6Ra m μ(2)以mm 045.0030φ孔为主要加工表面的加工面。

CA10B解放牌汽车后钢板弹簧吊耳修正版JXB102工艺过程卡

CA10B解放牌汽车后钢板弹簧吊耳修正版JXB102工艺过程卡工艺名称:CA10B解放牌汽车后钢板弹簧吊耳修正版工艺编号:JXB102工艺说明:工艺设备:1.板材切割机:用于将原材料切割成所需尺寸;2.汽车后钢板冲床:用于冲压吊耳的形状;3.弯曲机:用于将冲床冲压出的吊耳进行弯曲;4.焊接设备:用于将吊耳与弹簧连接。

工艺步骤:1.材料准备:选择材质为CA10B解放牌汽车后钢板,并根据设计要求切割成所需尺寸。

2.吊耳冲压:将切割好的钢板放入汽车后钢板冲床中,根据设计图纸,将吊耳形状冲出。

3.吊耳弯曲:将冲压出的吊耳放入弯曲机中,按照设计要求进行弯曲,使其适应弹簧的连接需求。

4.焊接:将弯曲好的吊耳与弹簧进行焊接,确保吊耳与弹簧之间的连接牢固可靠。

5.检查和修正:检查焊接质量和连接牢固度,如有问题,进行修正。

6.除锈和防腐处理:对焊接部位进行除锈和防腐处理,确保吊耳的耐久性和使用寿命。

7.表面处理:对吊耳进行表面处理,如喷点。

8.检验和包装:对已加工完成的吊耳进行检验,符合标准要求后进行包装。

工艺注意事项:1.在冲床冲压吊耳时,要根据设计图纸和要求,确保吊耳的形状和尺寸准确无误。

2.在吊耳弯曲时,要根据设计要求和弹簧的连接需求,确保弯曲角度和弯曲位置正确。

3.在焊接过程中,要注意焊接质量和焊接位置,确保吊耳与弹簧的连接牢固可靠。

4.在除锈和防腐处理时,要选择合适的材料和处理方法,确保吊耳的耐久性和使用寿命。

5.在检验和包装时,要严格按照标准要求进行检验和包装,确保产品质量。

工艺流程示意图:```材料准备-->吊耳冲压-->吊耳弯曲-->焊接-->检查和修正-->除锈和防腐处理-->表面处理-->检验和包装```总结:通过以上工艺步骤和注意事项,可以实现CA10B解放牌汽车后钢板弹簧吊耳修正版的加工和安装。

该工艺能够确保吊耳牢固可靠,并满足汽车弹簧的使用要求,提高产品质量和性能。

后钢板弹簧吊耳加工工艺及夹具设计

后钢板弹簧吊耳加工工艺及夹具设计引言后钢板弹簧吊耳是一种常见的机械零部件,用于连接弹簧和机械结构,起到支撑和悬挂的作用。

本文将介绍后钢板弹簧吊耳的加工工艺以及夹具设计的相关内容。

弹簧吊耳加工工艺弹簧吊耳的加工工艺主要包括以下几个步骤:第一步:材料准备根据设计要求,选取合适的材料进行加工。

常用的材料有碳素钢、不锈钢等。

材料的选择要考虑到强度、硬度和耐腐蚀性等因素。

第二步:材料切割将选取的材料按照尺寸要求进行切割。

常用的切割方式有剪切、切割机和激光切割等。

切割时要注意材料的尺寸和形状的精准度,避免产生裂纹和变形。

第三步:弯曲成型将切割好的材料放入弯曲机中进行成型。

根据设计要求和工艺要求,将材料弯曲成所需的形状。

弯曲时要控制好弯曲角度和弯曲半径,避免产生裂纹和变形。

第四步:表面处理对成型后的弹簧吊耳进行表面处理,以提高强度和耐腐蚀性。

常用的表面处理方式有镀锌、喷涂和电泳等。

表面处理后的弹簧吊耳外观更加美观,能够延长使用寿命。

第五步:组装将表面处理好的弹簧吊耳连接到机械结构上。

根据设计要求和安装要求,采用焊接、螺纹连接或其他连接方式进行组装。

组装时要保证弹簧吊耳与机械结构之间的连接牢固,避免发生松动或脱落。

夹具设计夹具是用来固定工件的工具,用于在加工和装配过程中保持工件的稳定性和一致性。

在后钢板弹簧吊耳的加工过程中,夹具设计起到了至关重要的作用。

夹具设计的主要考虑因素如下:工件定位在夹具设计中,首先要考虑的是工件的定位。

通过合理的定位方式,保证工件在加工过程中的位置和姿态的一致性,以保证加工精度。

夹持力夹具设计还要考虑到夹持力的大小。

夹持力要足够大,以确保工件在加工过程中不会发生移动或变形。

同时,夹持力应该均匀分布,避免对工件造成不均匀的应力。

刀具接近夹具设计还要考虑刀具与工件之间的距离。

刀具要能够充分接近工件,以提高加工效率和加工质量。

局部加强结构夹具设计中,对于高应力区域需要进行局部加强结构设计。

通过在夹具的关键部位增加加强筋或支撑结构,来增强夹具的刚度和稳定性。

后钢板弹簧吊耳工艺流程设计

后钢板弹簧吊耳工艺流程设计引言:一、原材料准备:1.钢板采购:根据产品需求,选用质量良好、尺寸合适的冷轧钢板作为原材料。

2.板材切割:使用剪板机将钢板切割成规定尺寸的板材。

二、吊耳冲压工艺:1.设计模具:根据产品的尺寸、形状和数量,设计并制造吊耳冲压模具。

2.板材上料:将切割好的板材放置在冲床上。

3.冲压成型:将模具安装到冲床上,调整好冲床参数后,进行吊耳的冲压成型。

冲压过程中要注意控制冲床的速度和压力,以免产生破裂或变形。

4.不良品处理:对于冲压不合格的吊耳,进行分类和处理,包括修复、重新冲压或报废。

三、吊耳加工工艺:1.吊耳焊接:将冲压好的吊耳放置在焊接工作台上,并通过专业的焊接工艺,使用电弧焊接设备对吊耳进行焊接。

焊接时要注意保证焊缝的质量和强度,避免产生裂纹或未焊透的现象。

2.清洗处理:将焊好的吊耳进行清洗处理,包括除去焊渣和氧化物等杂质,保持吊耳表面的光洁度。

3.表面处理:根据客户要求,对吊耳进行防锈、喷涂、镀铬等表面处理,提高吊耳的耐腐蚀性和美观度。

四、产品检验和包装:1.外观检验:对吊耳进行外观检验,包括尺寸、形状、焊接质量等方面的检查。

2.力学性能测试:使用拉力试验机对吊耳的负荷能力进行测试,保证吊耳的可靠性。

3.包装:将合格的吊耳进行包装,通常采用纸箱或木箱进行包装,标明产品名称、规格、数量等信息,确保产品的安全运输。

五、工艺优化:1.模具设计和制造:根据实际生产情况,对模具进行优化,提高冲压效率和质量。

2.自动化生产设备投资:引进自动化冲压设备和焊接设备,实现生产过程的自动化,提高生产效率和产品质量。

3.工艺参数调整:通过对各个工艺环节的工艺参数进行调整和优化,降低生产成本,提高产品质量。

结论:通过对后钢板弹簧吊耳工艺流程进行设计和优化,可以提高生产效率、降低生产成本、提高产品质量,从而满足市场需求,提升企业竞争力。

同时,工艺优化还可以减少能源消耗和废品产生,实现可持续发展的目标。