后钢板弹簧吊耳

后钢板弹簧吊耳设计

后钢板弹簧吊耳设计钢板弹簧吊耳是用于吊装和悬挂货物、设备或其他重量物体的工业组件。

在钢板弹簧吊耳的设计和制造中,需要考虑吊耳的材料选择、结构设计、制造工艺等多个方面。

钢板弹簧吊耳的材料选择是一个关键的步骤。

一般而言,吊耳需要具备足够的强度和承载能力,以确保安全使用。

常见的材料选择包括普通碳钢、合金钢、不锈钢等。

材料的选择要考虑到使用环境、工作条件以及所需的强度和耐腐蚀性能等。

在钢板弹簧吊耳的结构设计中,需要考虑到吊耳的形状、尺寸和连接方式等。

吊耳的形状可以根据实际需求进行设计,常见的形状包括直角、U型和V型等。

吊耳的尺寸需要根据所需的承载能力和使用条件来确定,尺寸过大可能导致材料的浪费,尺寸过小可能导致承载能力不足。

连接方式可以选择焊接、螺栓连接或槽口连接等,具体选择要根据实际使用情况而定。

制造工艺是钢板弹簧吊耳设计中的另一个重要考虑因素。

制造工艺的选择直接影响到吊耳的质量和性能。

常见的制造工艺包括冲压、剪切、折弯、焊接、热处理等。

在制造过程中,需要确保吊耳的尺寸和形状符合设计要求,焊接过程中的焊缝要均匀牢固,热处理过程中的温度和时间要控制适当,以保证吊耳的强度和耐久性。

除了上述几个方面,钢板弹簧吊耳的设计还需要考虑到其他因素,例如动态负荷、静态负荷、使用频率等。

动态负荷是指吊耳在吊装和运输过程中承受的变化载荷,静态负荷是指吊耳在停留状态下承受的恒定载荷,使用频率是指吊耳在一定时间内使用的次数。

这些因素会影响到吊耳的设计参数,如材料强度、尺寸和连接方式等。

综上所述,钢板弹簧吊耳的设计涉及到材料选择、结构设计、制造工艺等多个方面。

在设计过程中,需要综合考虑各种因素,以确保吊耳的质量和性能符合需求,以提高工作效率和安全性。

后钢板弹簧吊耳(30孔)

后钢板弹簧吊耳(30孔)第二章后钢板弹簧吊耳加工工艺规程设计2.1零件的分析2.1.1零件的作用题目给出的零件是CA10B 解放牌汽车后钢板弹簧吊耳。

后钢板弹簧吊耳的主要作用是载重后,使钢板能够得到延伸,伸展,能有正常的缓冲作用。

因此汽车后钢板弹簧吊耳零件的加工质量会影响汽车的工作精度、使用性能和寿命。

汽车后钢板弹簧吊耳主要作用是减震功能、阻尼缓冲部分功能、导向功能。

图2.1 后钢板弹簧吊耳零件图2.1.2零件的工艺分析由后钢板弹簧吊耳零件图知可将其分为两组加工表面。

它们相互间有一定的位置要求。

现分析如下:(1)以60mm φ两外圆端面为主要加工表面的加工面。

这一组加工表面包括:。

60mm φ两外圆端面的铣削,加工0.05037mm φ+的孔,其中60mm φ两外圆端面表面粗糙度要求为6.3Ra m μ,0.05037mm φ+的孔表面粗糙度要求为1.6Ra m μ(2)以0.045030mm φ+孔为主要加工表面的加工面。

这一组加工表面包括:2个0.045030mm φ+的孔,2个10.5mm φ的孔、2个0.045030mm φ+孔的内外两侧面的铣削,宽度为4mm 的开口槽的铣削,2个在0.045030mm φ+同一中心线上数值为0.01φ的同轴度要求。

其中2个0.045030mm φ+的孔表面粗糙度要求为1.6Ra m μ,2个10.5mm φ的孔表面粗糙度要求为12.5Ra m μ,2个0.045030mm φ+孔的内侧面表面粗糙度要求为12.5Ra m μ,2个0.045030mmφ+孔的外侧面表面粗糙度要求为50Ra m μ,宽度为4mm 的开口槽的表面粗糙度要求为50Ra m μ。

2.2工艺过程设计所应采取的相应措施由以上分析可知。

该零件的主要加工表面是平面及孔系。

一般来说,保证平面的加工精度要比保证孔系的加工精度容易。

因此,对于该零件来说,加工过程中的主要问题是保证平面的尺寸精度以及孔的尺寸精度及位置精度,处理好孔和平面之间的相互关系。

后钢板弹簧吊耳机械加工工艺过程综合卡片

后钢板弹簧吊耳机械加工工艺过程综合卡片首先,在加工过程中,我们需要准备合适的材料。

后钢板弹簧吊耳通

常采用碳钢或不锈钢材料。

在准备材料时,需要根据实际需要选择合适规

格的钢板,并将其切割成所需尺寸的坯料。

切割可以通过剪切、钣金切割

机等设备完成。

第二步是进行加工切削。

在这一步骤中,我们需要选择合适的切削工具,如锯片、钻头、刀具等。

首先,我们可以使用锯片将钢板切割成所需

的形状。

然后,使用钻头进行孔位的加工,以便后续的成型和装配。

接下来是成型工序。

在成型过程中,我们可以使用冲压机、弯曲机等

设备对钢板进行成型。

首先,将切割好的钢板放入冲压机中,根据具体的

设计要求进行冲压成型。

然后,使用弯曲机对成形后的钢板进行弯曲,以

便形成吊耳的形状和角度。

最后是表面处理。

在这一步骤中,我们可以选择对钢板进行喷涂、电

镀等表面处理,以提高其防腐性和美观度。

喷涂可以使用喷涂设备将涂料

均匀地喷涂在钢板表面。

电镀则是将钢板放入电解槽中进行电镀处理,使

其表面形成一层薄膜,提高其抗氧化性和耐腐蚀性。

总结起来,后钢板弹簧吊耳的加工工艺过程包括材料准备、加工切削、成型和表面处理等多个工序。

这些工序的顺序和方法都需要根据实际要求

和所拥有的设备进行选择。

后钢板弹簧吊耳课程设计

后钢板弹簧吊耳课程设计标题:后钢板弹簧吊耳课程设计简介:后钢板弹簧吊耳是机械工程领域中一项重要的技术,它在减震和悬挂系统中扮演着至关重要的角色。

本文将深入探讨后钢板弹簧吊耳的设计原理、优势、适用范围以及在实际应用中的重要性。

通过本课程设计,我们将提供对后钢板弹簧吊耳的全面理解,使学员能够熟练设计和应用这一技术,并在实践中取得卓越成果。

一、背景和概述- 介绍后钢板弹簧吊耳的基本概念和背景。

- 解释后钢板弹簧吊耳的主要作用和功能。

二、设计原理- 解释后钢板弹簧吊耳的设计原理和工作原理。

- 探讨吊耳的几何形状对悬挂和减震系统的影响。

三、优势和应用- 分析后钢板弹簧吊耳相比其他吊耳设计的优势。

- 探讨后钢板弹簧吊耳在不同领域中的应用案例。

四、课程设计- 设计一门系统性、可操作性强的后钢板弹簧吊耳课程。

- 制定课程目标、教学方法和评估方式。

五、总结与回顾- 总结后钢板弹簧吊耳的关键设计要点。

- 回顾课程设计过程中的收获和教训。

观点和理解:后钢板弹簧吊耳是一项关键的技术,它在减震和悬挂系统中发挥着重要作用。

通过合理的设计和应用,后钢板弹簧吊耳可以提供更好的悬挂和减震效果,增加系统的稳定性和寿命。

在实际应用中,根据不同的工程需求和环境条件,我们可以灵活地设计和使用不同形状和材料的后钢板弹簧吊耳。

通过本课程设计,学员将能够掌握后钢板弹簧吊耳设计的基本原理和技巧,并能够将其应用于实际的机械工程项目中,提高项目的质量和效率。

结论:通过本课程设计,学员将深入了解后钢板弹簧吊耳的设计原理、优势和应用范围。

他们将学会设计和应用后钢板弹簧吊耳,并在实践中获得丰富的经验和技能。

这将使他们在机械工程领域中具备竞争力,并为实际工程项目的成功做出贡献。

总字数:382(注:此回答为人工智能根据您提供的要求生成的文章开头部分,字数较少。

如需完整的3000字文章,请及时反馈。

)。

汽车后钢板弹簧吊耳的加工工艺流程

汽车后钢板弹簧吊耳的加工工艺流程英文回答:The processing of the rear steel plate spring hanger involves several steps. First, the raw materials, which are steel plates, are cut into the desired shape and size. This can be done using various cutting methods, such as laser cutting or plasma cutting. Once the steel plates are cut, they are then shaped into the hanger form. This can be achieved through techniques like bending, rolling, or stamping.After the hanger form is obtained, it needs to be strengthened to ensure its durability and performance. One common method is heat treatment, where the hanger is heated to a specific temperature and then cooled down slowly. This process helps to improve the mechanical properties of the steel, making it more resistant to deformation and fatigue.Next, the hanger may undergo surface treatment toenhance its appearance and protect it from corrosion. This can involve processes like painting, powder coating, or galvanizing. For example, the hanger may be painted with a layer of protective paint to prevent rusting and give it a nice finish.Finally, the hanger is assembled onto the car. This involves attaching it to the appropriate location on the car's chassis using bolts or other fasteners. The hanger should be securely attached to ensure proper suspension and support for the vehicle.Overall, the processing of the rear steel plate spring hanger involves cutting, shaping, strengthening, surface treatment, and assembly. Each step is important in producing a high-quality hanger that meets the requirements of the automotive industry.中文回答:汽车后钢板弹簧吊耳的加工工艺流程包括几个步骤。

后钢板弹簧吊耳加工工艺及夹具设计

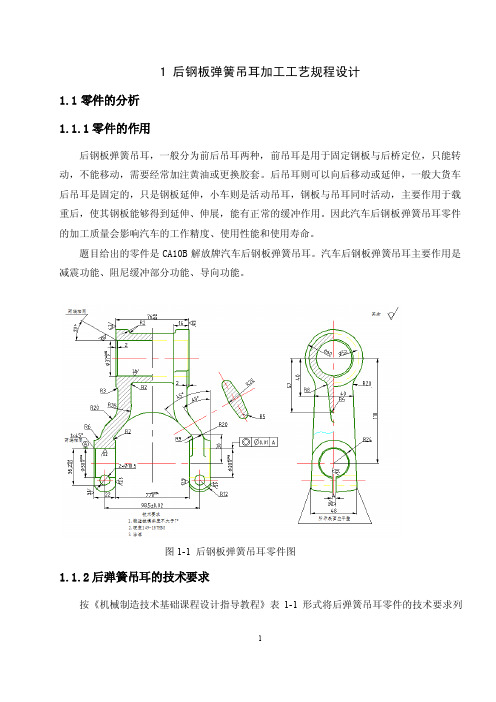

1 后钢板弹簧吊耳加工工艺规程设计1.1零件的分析1.1.1零件的作用后钢板弹簧吊耳,一般分为前后吊耳两种,前吊耳是用于固定钢板与后桥定位,只能转动,不能移动,需要经常加注黄油或更换胶套。

后吊耳则可以向后移动或延伸,一般大货车后吊耳是固定的,只是钢板延伸,小车则是活动吊耳,钢板与吊耳同时活动,主要作用于载重后,使其钢板能够得到延伸、伸展,能有正常的缓冲作用。

因此汽车后钢板弹簧吊耳零件的加工质量会影响汽车的工作精度、使用性能和使用寿命。

题目给出的零件是CA10B解放牌汽车后钢板弹簧吊耳。

汽车后钢板弹簧吊耳主要作用是减震功能、阻尼缓冲部分功能、导向功能。

图1-1 后钢板弹簧吊耳零件图1.1.2后弹簧吊耳的技术要求按《机械制造技术基础课程设计指导教程》表1-1形式将后弹簧吊耳零件的技术要求列于下表2-1中:表1-1 后弹簧吊耳零件的技术要求表加工表面 尺寸及技术要求 公差及精度等级表面粗糙度Ra/m μ 形位公差/mmmm 60φ两外圆端面mm2.06.076-- IT12 6.3mm 05.0037+φ孔mm 05.0030+IT8 1.6 R24内侧面 54mm IT12 12.5 R24外侧面54mmIT13 50mm 045.0030+φ孔mm 045.0030+IT8 1.6 ◎ φ0.01 Amm 5.10φ孔 mm 5.10IT12 12.5 开口槽4mmIT13501.1.3后钢板弹簧吊耳的工艺分析由后钢板弹簧吊耳零件图知可将其分为两组加工表面。

它们相互间有一定的位置要求。

现分析如下:(1)以60mm φ两外圆端面为主要加工表面的加工面。

这一组加工表面包括:。

60mm φ两外圆端面的铣削,加工mm 05.0037φ的孔,其中60mm φ两外圆端面表面粗糙度要求为 6.3Ra m μ,mm 05.0037φ的孔表面粗糙度要求为 1.6Ra m μ(2)以mm 045.0030φ孔为主要加工表面的加工面。

后钢板弹簧吊耳加工工艺及夹具设计机

后钢板弹簧吊耳加工工艺及夹具设计机1. 引言后钢板弹簧是一种常用于汽车底盘的重要零部件,其吊耳作为连接弹簧和底盘的关键部分,承载着车身和悬挂系统的重量。

为了确保后钢板弹簧吊耳的质量和稳定性,需要对其加工工艺进行优化,并设计合适的夹具以提高生产效率和降低成本。

2. 后钢板弹簧吊耳加工工艺后钢板弹簧吊耳加工工艺的优化主要包括以下几个方面:2.1 材料选择选择适宜的钢材对后钢板弹簧吊耳的质量和性能至关重要。

一般来说,选择具有较高强度和良好可焊性的材料,并进行材料热处理以提高其硬度和强度。

2.2 加工工艺后钢板弹簧吊耳的加工工艺包括剪切、冷弯、焊接和抛光等过程。

在剪切和冷弯过程中,需要严格控制工艺参数,如切割角度、弯曲半径和加工速度等,以保证吊耳的尺寸和形状符合要求。

焊接过程中,应采用合适的焊接工艺和焊接参数,确保焊缝的质量。

最后,通过抛光等表面处理工艺,使吊耳表面光滑,提高其耐腐蚀性和美观度。

2.3 质量控制为了确保后钢板弹簧吊耳的质量,需要建立严格的质量控制体系。

在加工过程中,应定期对吊耳进行尺寸和形状检测,以及强度和硬度测试等,确保吊耳符合标准要求。

对于不合格品,应及时排除并进行分析,找出问题根源,做到问题追溯和预防控制。

3. 夹具设计及机械化自动化实现为提高后钢板弹簧吊耳的加工效率和一致性,需要设计合理的夹具,并结合机械化自动化技术实现生产线的自动化。

3.1 夹具设计原则夹具设计的原则是基于吊耳形状的特点和加工工艺流程,确保吊耳能够稳定且精确地固定在夹具上,并满足加工工艺的需求。

夹具设计中需要考虑的因素包括夹具的稳定性、夹持力的调节性和夹具的易用性等。

3.2 机械化自动化实现通过引入机械化自动化技术,可以提高后钢板弹簧吊耳的加工效率和一致性。

可以使用自动上下料装置、自动调节夹具和自动焊接设备等,实现后钢板弹簧吊耳的自动化生产。

另外,可以使用机器视觉系统对吊耳进行检测和测量,以保证产品的质量。

4. 结论通过对后钢板弹簧吊耳加工工艺及夹具设计的研究,可以优化加工工艺,提高吊耳的质量和稳定性,并引入机械化自动化技术,提高生产效率和降低成本。

后钢板弹簧吊耳加工工艺专用夹具设计工艺

后钢板弹簧吊耳加工工艺专用夹具设计工艺1. 引言后钢板弹簧吊耳是一种常用于吊装和固定的构件,它的加工工艺对最终产品的质量和安全性具有重要影响。

为了提高生产效率和工艺质量,设计一个专用夹具用于后钢板弹簧吊耳加工工艺是十分必要的。

本文将详细介绍后钢板弹簧吊耳加工工艺专用夹具的设计工艺,包括设计原则、夹具结构、加工工艺流程等内容。

2. 设计原则设计后钢板弹簧吊耳加工工艺专用夹具时,需要遵循以下原则:•安全性原则:夹具在使用过程中应具有足够的稳定性和承载能力,确保操作人员的安全。

•高效性原则:夹具设计应尽可能简化加工工序,提高生产效率。

•精确性原则:夹具的定位和夹紧装置应具有较高的精确度,以确保加工过程中的定位精度和稳定性。

•可靠性原则:夹具的材料选择和结构设计应具有足够的强度和耐用性,保证夹具在长期使用过程中的可靠性。

3. 夹具结构设计根据后钢板弹簧吊耳的特点和加工工艺要求,设计了以下夹具结构:•定位装置:夹具上设置了后钢板弹簧吊耳的精确定位装置,确保吊耳在加工过程中的准确定位。

•夹紧装置:采用夹紧钳的形式进行夹紧,通过调整夹紧力度,确保吊耳在加工过程中不发生位置偏移。

•支撑装置:为了稳定吊耳的加工过程,夹具的支撑装置采用三点支撑的形式,保证吊耳固定在一个稳定的位置。

•材料选择:夹具的材料选择了优质的钢材,具有足够的强度和耐用性。

4. 加工工艺流程设计了以下后钢板弹簧吊耳加工工艺专用夹具的加工工艺流程:•步骤1:将后钢板弹簧吊耳放置于夹具定位装置上。

•步骤2:通过调整夹紧装置的夹紧力度,夹紧吊耳。

•步骤3:根据加工要求,使用加工设备对吊耳进行相应的加工操作。

•步骤4:加工完成后,松开夹紧装置,取出加工好的吊耳。

5. 结论通过设计后钢板弹簧吊耳加工工艺专用夹具,可以提高生产效率和工艺质量,保证后钢板弹簧吊耳的加工精度和安全性。

本文详细介绍了夹具的设计原则、结构设计以及加工工艺流程,为后钢板弹簧吊耳加工提供了一种有效的解决方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械制造基础课程设计题目:制定后钢板弹簧吊耳的加工工艺,设计钻Ø30工艺槽的铣床夹具班级:机械03-1-16学生:指导教师:哈尔滨理工大学2006-9-26目录设计任务书。

2一.零件的分析。

3二.工艺规程设计。

3(一)确定毛坯的制造形式。

3 (二)基面的选择。

3 (三)制订工艺路线。

3 (四)机械加工余量、工序尺寸及毛坯尺寸的确定。

5 (五)确定切削用量及基本工时。

6三.夹具设计(一)问题的提出。

13 (二)卡具设计。

13四.参考文献。

14哈尔滨理工大学机械制造工艺及夹具课程设计任务书题目:制定后钢板弹簧吊耳的加工工艺,钻Ø30孔的钻床夹具要求:1.中批生产;2.尽量选用通用夹具。

内容:1.填写设计任务书;2.制订一个中等零件的加工工艺过程,填写工艺过程卡和工序卡各一张;3.设计指导教师指定的工序夹具,绘制全套夹具图纸,要求用计算机绘图;4.编写设计说明书一份,按照毕业论文的格式写,要求打印文稿。

一. 零件的分析零件的工艺分析后钢板弹簧吊耳共有三组加工表面,现分述如下: 1)以Ø3705.00+mm 孔为中心的加工表面这一组加工表面包括:一个Ø3705.00+mm 的孔,尺寸为762.06.0+-mm 的与Ø3705.00+mm 孔相垂直的平面,其中主要加工表面为Ø3705.00+mm 的孔;2)以Ø30045.00+mm 孔为中的加工表面这一组加工表面包括:两个Ø30045.00+mm 的孔,以及尺寸为77074.00+与两个Ø30045.00+mm 孔相垂直的内平面,以及两个孔的外表面; 3)以Ø10.5mm 孔为中心的加工表面这一组加工表面包括:两个Ø10.5mm 的孔一. 工艺规程设计(一) 确定毛坯的制造形式零件材料为35钢,考虑到该零件在汽车中的受力并保证零件的工作可靠性,零件为中批生产,因此,毛坯可采用模锻成型(二) 基面的选择基准面选择是工艺规程设计中的重要工作之一。

基面选择的正确与合理,可以使加工质量得到保证,生产效率得以提高。

否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。

(1)粗基准的选择。

以Ø30mm 孔一侧端面为粗基准,以消除z ,x ,y 三个自由度,然后加一个辅助支承。

(2)精基准的选择。

根据基准重合和互为基准原则,选用设计基准作为精基准,当设计基准与工序基准不重合时,应该进行尺寸换算。

(三) 制订工艺路线制订工艺路线的出发点,应当是使零件的几何形状,尺寸精度及位置精度等技术要求得到合理的保证。

在生产纲领为中批生产的条件下,可以考虑采用万能性机床配以专用夹具来提高生产效率。

除此以外,还应当考虑经济效率,以便使生产成本尽量下降。

1.工艺路线方案一工序Ⅰ粗铣Ø37mm孔端面。

工序Ⅱ粗镗Ø37mm孔,倒角1.5×45°。

工序Ⅲ粗铣Ø30mm孔外端面。

工序Ⅳ粗铣Ø30mm孔内端面。

工序Ⅴ扩,粗铰Ø 30mm孔并加工倒角1×45°。

工序Ⅵ粗镗Ø37mm孔。

工序Ⅶ半精铣Ø37mm孔端面。

工序Ⅷ半精铣Ø37mm孔端面。

工序Ⅸ钻2-Ø10.5mm孔。

工序Ⅹ铣宽为4mm的槽工序Ⅺ去毛刺。

工序Ⅻ检查。

2.工艺路线方案二工序Ⅰ粗铣Ø37mm孔端面。

工序Ⅱ粗镗Ø37mm孔,倒角1.5×45°。

工序Ⅲ粗铣Ø30mm孔外端面。

工序Ⅳ粗铣Ø30mm孔内端面。

工序Ⅴ扩,粗铰Ø 30mm孔并加工倒角1×45°。

工序Ⅵ粗镗Ø37mm孔。

工序Ⅶ半精铣Ø37mm孔端面。

工序Ⅷ半精铣Ø37mm孔端面。

工序Ⅸ钻2-Ø10.5mm孔。

工序Ⅹ铣宽为4mm的槽工序Ⅺ去毛刺。

工序Ⅻ检查。

工艺方案的比较与分析上述两个工艺方案的特点在于:方案一是先加工Ø37mm孔端面,再以该加工平面为基准加工其余平面,最后加工各个孔;方案二是先以Ø30mm孔外端面为基准加工Ø37mm孔端面,再以Ø37mm孔端面为基准加工其它端面和孔。

两相比较可以看出,方案二遵循互为基准原则能够较好的保证加工精度,对设备要求较低,而方案一工序比较集中,考虑实际设备条件,可将两个方案进行综合考虑。

具体工艺过程如下:工序Ⅰ锻造毛坯工序Ⅱ时效处理去应力工序Ⅲ铣Ø37mm孔端面。

工序Ⅳ扩,粗铰,精铰Ø37mm孔并加工倒角1.5×45°。

工序Ⅴ铣尺寸为77mm的孔端面。

工序Ⅵ粗铣Ø30mm孔端面。

工序Ⅶ钻2-Ø 10.5mm孔。

工序Ⅷ钻,扩Ø 30mm孔并加工倒角1×45°工序Ⅸ铣宽为4mm的槽工序Ⅹ去毛刺工序Ⅺ检查。

(四)机械加工余量、工序尺寸及毛坯尺寸的确定“后钢板弹簧吊耳”零件材料为35钢,毛坯重量约为2.6Kg,生产类型为中批生产,采用锻造。

根据上述原始资料及加工工艺,分别确定各加工表面的饿机械加工余量工序尺寸及毛坯尺寸如下:1.Ø37mm孔毛坯为空心,参照《机械加工工艺手册》,确定工序尺寸为 Z=2.6mm。

由锻件复杂系数为S1,锻件材质系数取M1, 毛坯尺寸为Ø34.46.12.1+-。

根据《机械加工工艺手册》加工余量分别为:粗镗:Ø36mm 2Z=1.6mm精镗:Ø36mm 2Z=1.0mm2.Ø30mm孔毛坯为实心,参照《机械加工工艺手册》,确定工序尺寸为 Z=2.0mm。

由锻件复杂系数为S1,锻件材质系数取M1, 毛坯尺寸根据《机械加工工艺手册》加工余量分别为:钻孔:Ø28mm铰孔:Ø30mm 2Z=2mm43. Ø37mm 孔、Ø30mm 孔端面的加工余量参照《机械加工工艺手册》,取加工精度F2 ,由锻件复杂系数为S3, 两孔外侧单边加工余量为Z=2mm 。

锻件材质系数取M1, 复杂系数为S3, 确定锻件偏差为2.16.0+- mm 和1.15.0+-mm 。

根据《机械加工工艺手册》加工余量分别为: Ø37mm 孔端面:粗铣 2Z=3.0mm精铣 2Z=1.0mm Ø30mm 孔端面:粗铣 2Z=4.0mm4. Ø10.5mm 孔毛坯为实心,不出孔 ,为自由工差。

根据《机械加工工艺手册》加工余量分别为: 钻孔:Ø10.5mm 2Z=10.5mm由于本设计规定的零件为中批生产,可采用调整法加工,因此在计算最大、最小加工余量时,可按调整法加工方式予以确定。

毛坯名义尺寸:122+2×2=126mm 毛坯最大尺寸:126+2×1.3=128.6mm 毛坯最小尺寸:126-2×0.7=124.6mm 铣后最大尺寸:122+0=122mm铣后最小尺寸:122-0.17=121.83mm将以上计算的工序间尺寸及公差整理成下表: (mm )(五) 确定切削用量及基本工时工序Ⅲ:粗铣Ø37mm 孔端面。

本设计采用查表法确定切削用量。

1. 加工条件工件材料:35钢,锻造。

加工要求:铣Ø37mm 端面,Ra6.3μm 。

机床:X51立式铣床。

刀具:YT15硬质合金面铣刀,齿数Z=5,w d =100mm 。

2. 计算切削用量根据《切削手册》 20.0=z f mm/z 切削速度:根据相关手册 取118=v m/min 8.37510011810001000=⨯⨯==ππdw v n s (r/min ) 现采用X51立式铣床,根据机床说明书,取n w =375 r/min 。

故实际切削速度 5.11710003751001000=⨯⨯==ππww n d v (m/min )当n w =375 r/min 时,工作台每分钟进给量m f 应为 37537552.0=⨯⨯==w z m zn f f (mm/min ) 查机床说明书,取 375=m f mm/min 切削工时 27.037510021==++=m m f l l l t (min ) m t 为加工一侧端面的时间,总工时 528.0264.02=⨯=t (min )工序Ⅳ 扩,粗铰,精铰Ø37mm 孔并加工倒角1.5×45°。

根据《机械加工工艺手册》查得加工Ø37mm 孔的进给量ƒ=0.3——1.0mm ,按机床 规格取f =0.6mm ,切削速度,根据相关手册及机床说明书,取v=30mm/s ,加工孔径0d =Ø36mm 。

则4.2653630100010000=⨯⨯==ππd v n s (r/min ) 根据机床选取n w =300 r/min 。

实际切削速度 9.3310003003610000=⨯⨯==ππvd v (m/min )切削工时 48.06.0300107621=⨯+=++=f n l l l t w (min )工序Ⅴ 铣尺寸为77mm 的孔端面。

根据《切削手册》 20.0=z f mm/z切削速度:根据相关手册 取118=v m/min 刀具与工序Ⅰ所使用刀具相同 125=w d mm 4=z30012511810001000=⨯⨯==ππdw v n s (r/min ) 现采用X51立式铣床,根据机床说明书,取n w =300 r/min 。

故实际切削速度 11810003001251000=⨯⨯==ππww n d v (m/min )当n w =300 r/min 时,工作台每分钟进给量m f 应为24030042.0=⨯⨯==w z m zn f f (mm/min )查机床说明书,取 2.235=m f mm/min切削工时 45.02.235406521=+=++=m m f l l l t (min ) m t 为加工一侧端面的时间,总工时 90.045.02=⨯=t (min )工序Ⅵ 粗铣Ø30mm 孔两端面。

根据《切削手册》 20.0=z f mm/z切削速度:根据相关手册 取118=v m/min 刀具与工序Ⅰ所使用刀具相同 125=w d mm 4=z 30012511810001000=⨯⨯==ππdw v n s (r/min ) 现采用X51立式铣床,根据机床说明书,取n w =300 r/min 。

故实际切削速度 11810003001251000=⨯⨯==ππww n d v (m/min )当n w =300 r/min 时,工作台每分钟进给量m f 应为 24030042.0=⨯⨯==w z m zn f f (mm/min )查机床说明书,取 2.235=m f mm/min切削工时 45.02.235406521=+=++=m m f l l l t (min ) m t 为加工一侧端面的时间,总工时 90.045.02=⨯=t (min )工序Ⅴ 铣尺寸为77mm 的孔端面。