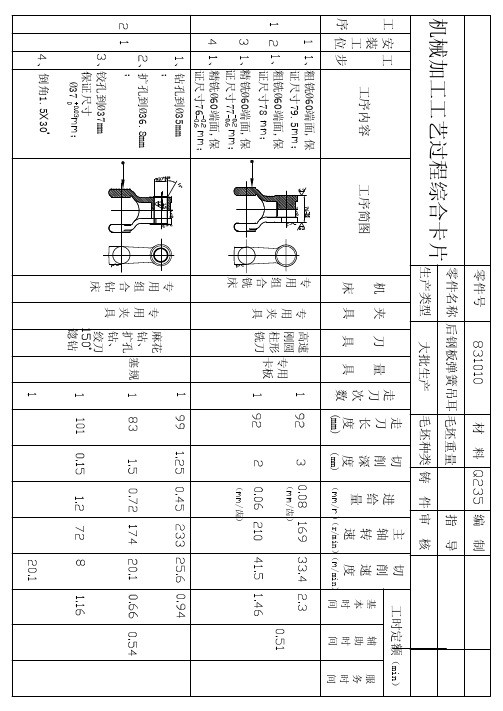

后钢板弹簧吊耳机械制造工艺课程设计工序卡片及工艺卡片

后钢板弹簧吊耳工艺过程卡片

专用夹具

游标卡尺

0.51

7

铣端面

铣 孔的外侧面(见工艺附图4);

立式铣床

X51

高速钢三面刃铣刀

Ф75

专用夹具

游标卡尺

0.51

8

钻,扩,铰孔,并加工倒角

钻,扩,铰φ30mm孔,并加工倒角1.5×45°:

①钻孔,留余量至φ28 ;

②扩孔,留余量至φ29.8 ;

③粗铰孔,留余量至φ29.93 ;

④精铰孔,留余量至φ30 ;

⑤加工倒角1.5×45°;(见工艺附图5)

立式钻床

Z535

麻花钻,扩孔钻,铰刀

Ф28

φ30

专用夹具

卡尺,塞规

1.58

9

钻孔

钻2×φ10.5mm孔:

钻孔,留余量至φ10.5mm;

(见工艺附图6)

立式钻床

Z535

麻花钻

φ10.5

专用夹具

卡尺,塞规

1.08

10

铣槽

铣宽为4mm的开口槽(见工艺附图7)

立式铣床

②钻孔,留余量至φ35 ;

③扩孔,留,留余量至φ37 ;

⑥加工倒角1.5×30°;(见工艺附图2)

立式钻床

Z535

麻花钻,扩孔钻,铰刀

φ35

φ37

专用夹具

卡尺,塞规

2.87

6

铣端面

铣 孔的内侧面(见工艺附图3);

立式铣床

X51

高速钢三面刃铣刀

后钢板弹簧吊耳

机械加工工艺过程卡片

KCSJ-11

零(部)件图号

KCSJ-11

共1页

后钢板弹簧吊耳

零(部)件名称

后钢板弹簧吊耳

后钢板弹簧吊耳CAD图纸

快换钻套 1

衬套

1

钻套螺钉

1

六角薄螺母∅26 1

∅48开口垫圈 1

定位心轴 1

支承板 1

圆柱头螺

3

零件名称

数 量

钻孔夹具

装配图

45钢 碳素钢 45钢

HRC55~60 HRC26~35

45钢 碳素钢 45钢 碳素钢 碳素钢 45钢 45钢 45钢 45钢 45钢 45钢

材料

HRC40~45 HRC28~38 HRC55~60

备注

图号 比例 1:1 数量 1

其余

深5 B

深6

A

深11.5

1:50锥销孔2 配作

技术要求

1、铸件应进行时效处理,消除内应力; 2、未注铸造圆角为R3; 3、铸件不得有气孔、沙眼、缩孔等铸造缺陷; 4、必须经过探伤后方可使用。

制图 校核 审图

钻孔夹具 零件图

图号 比例 1:1 数量 1

其余

技术要求

零件号

材料

编制

机械加工工艺过程综合卡片 零件名称 后钢板弹簧吊耳 毛坯重量

指导

生产类型 大批生产 毛坯种类 铸 件 审 核

工安工

装 工 序位步

工序内容

、粗铣Ø60端面,保 证尺寸79.5 ;

、粗铣Ø60端面,保 证尺寸78 ;

、精铣Ø60端面,保

证尺寸77

;

、精铣Ø60端面,保

证尺寸76

;

、钻孔到Ø35mm ;

Ø37 保证尺寸

, 倒角1.5 30 ,保证内孔端面粗糙度1.6

粗铣 两内侧 粗铣 两内侧面,保证尺寸

,

3面

保证两内侧端面粗糙度12.5

4

粗铣 侧面

后钢板弹簧吊耳工艺过程卡

35钢

149~187HBS

模锻造

4kg

设备

夹具

辅助工具

名称

型号

专用夹具

立式铣床

X51

工步

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

差不多工时

1

2

3

指导老师

第页

共10页

零件号

零件重量

2.6kg

同时加工件数

1

材料

毛坯

牌号

硬度

型式

重量

35钢

149~187HBS

模锻造

4kg

设备

夹具

辅助工具

名称

型号

专用夹具

立式铣床

X51

工步

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

差不多工时

1

粗铣 孔左外侧面

端铣刀

380

59.7

0.48

2

1

0.51

2

粗铣 孔右外侧面

端铣刀

380

工序名称

钻-扩 孔

工序号

60

零件名称

后钢板弹簧吊耳

零件号

零件重量

2.6kg

同时加工件数

1

材料

毛坯

牌号

硬度

型式

重量

35钢

149~187HBS

模锻造

4kg

设备

夹具

辅助工具

名称

型号

专用夹具

立式铣床

X51

工步

工步内容

工艺装备

主轴转速

切削速度

后钢板弹簧吊耳工艺设计说明书(附工艺卡)

【课程设计说明书】[附工艺卡片]班号:0351001学生姓名:***指导老师:杨志兵贺鸣目录一、零件的工艺分析及生产类型的确定1.零件的作用 (2)2.零件的工艺分析 (2)3.零件的生产类型 (2)二、选择毛坯、确定毛坯尺寸1.选择毛坯 (3)2.确定机械加工余量、毛坯尺寸和公差 (3)3.确定机械加工余量 (3)4.确定毛坯尺寸和尺寸公差 (4)三、选择加工方法、制定工艺路线1. 定位基准的选择 (4)2. 零件表面加工方法的选择 (4)3. 制定工艺路线 (5)四、工序设计1.机床设备的选用 (7)2.工艺装备的选用 (7)五、确定切削用量及基本时间工序1:“粗铣φ37孔的两φ60端面至78” (7)工序2:“粗铣两φ30孔内侧端面距离至75” (8)工序3:“精铣两φ30孔内侧端面距离至〖77〗_0^(+0.07)” (9)工序4:“粗铣两φ30孔外侧端面与内侧端面距离至22” (11)工序5:“半精铣φ37孔的两φ60端面至〖76〗_(-0.6)^(-0.2)” (12)工序6:“钻φ20孔 (13)工序7:“扩钻φ35孔” (14)工序8:“扩φ35孔至φ36.75” (15)工序9:“铰φ36.75孔至φ〖37〗_0^(+0.05)” (16)工序10:“钻φ15孔” (17)工序11:“钻φ28孔” (18)工序12:“扩φ28孔至φ29.93” (19)工序13:“铰φ29.93孔至φ〖30〗_0^(+0.05)” (20)工序14:“钻φ10.5孔” (21)工序15:“粗铣4mm开口槽” (22)附录工序卡课程设计题目:“板簧吊耳”零件工艺设计一、零件的工艺分析及生产类型的确定1.零件的作用后钢板弹簧吊耳的主要作用是在汽车载重之后,使得钢板能够自由延伸、伸展,起到正常的缓冲作用,故弹簧吊耳的加工质量会影响汽车的使用性能和寿命。

吊耳的作用包括减震功能、阻尼缓冲功能以及导向功能。

后钢板弹簧吊耳工艺课程设计word文档

机械制造工艺学课程设计机械制造工艺学课程设计说明书设计题目设计“后钢板弹簧吊耳”零件的机械加工工艺规程及工艺装备(大批量)设计者陈学中指导教师付素芳河南科技学院新科学院机械工程系2013年06月10日河南科技学院机械制造工艺学课程设计任务书题目:设计“后钢板弹簧吊耳”零件的机械加工工艺规程及工艺装备(大批量)内容:1、零件图 1张2、毛坯图 1张3、机械加工工艺过程综合卡片 1张4、结构设计装配图 1张5、结构设计零件图 1张6、课程设计说明书 1张班级机制104班学生陈学中指导老师付素芳教研室主任___________________2013年06月10日序言机械制造工艺学课程设计是在完成全部基础课程和技术基础课程以及大部分专业课程之后,进行的一次理论联系实际的综合运用,使我对专业知识、技能有了进一步的提高,为以后从事专业技术的工作打下基础。

机械加工工艺是实现产品设计,保证产品质量、节约能源、降低成本的重要手段,是企业进行生产准备,计划调度、加工操作、生产安全、技术检测和健全劳动组织的重要依据,也是企业上品种、上质量、上水平,加速产品更新,提高经济效益的技术保证。

通过这次课程设计,可以对以前学过的课程进行一次综合的深入的总复习,把学习到的理论知识和实际结合起来,从而提高自己分析问题,解决问题的能力。

由于能力有限,设计尚有许多缺陷,忘老师们给予指教。

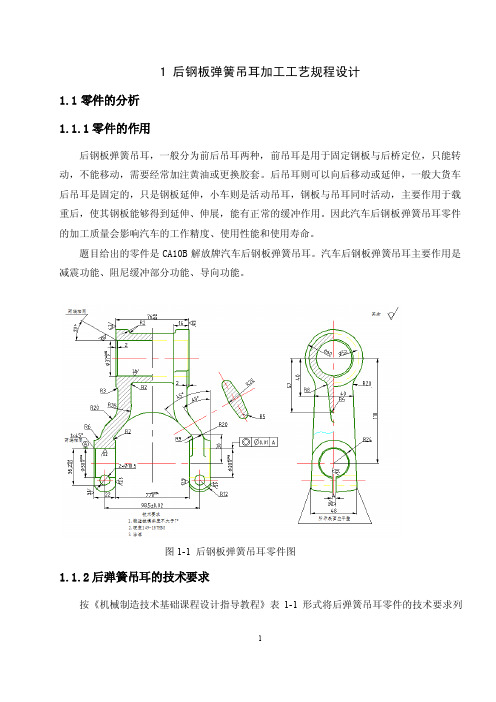

一、零件的分析(一)零件的作用题目给出的零件是CA10B 解放牌汽车后钢板弹簧吊耳(见图1)。

后钢板弹簧吊耳的主要作用是载重后,使钢板能够得到延伸,伸展,能有正常的缓冲作用。

因此汽车后钢板弹簧吊耳零件的加工质量会影响汽车的工作精度、使用性能和寿命。

汽车后钢板弹簧吊耳主要作用是减震功能、阻尼缓冲部分功能、导向功能。

图1 后钢板弹簧吊耳零件图(二)零件的工艺分析由后钢板弹簧吊耳零件图知可将其分为两组加工表面。

它们相互间有一定的位置要求。

现分析如下:1、以mm 60φ两外圆端面为主要加工表面的加工面。

后钢板弹簧吊耳加工工艺及夹具设计

1 后钢板弹簧吊耳加工工艺规程设计1.1零件的分析1.1.1零件的作用后钢板弹簧吊耳,一般分为前后吊耳两种,前吊耳是用于固定钢板与后桥定位,只能转动,不能移动,需要经常加注黄油或更换胶套。

后吊耳则可以向后移动或延伸,一般大货车后吊耳是固定的,只是钢板延伸,小车则是活动吊耳,钢板与吊耳同时活动,主要作用于载重后,使其钢板能够得到延伸、伸展,能有正常的缓冲作用。

因此汽车后钢板弹簧吊耳零件的加工质量会影响汽车的工作精度、使用性能和使用寿命。

题目给出的零件是CA10B解放牌汽车后钢板弹簧吊耳。

汽车后钢板弹簧吊耳主要作用是减震功能、阻尼缓冲部分功能、导向功能。

图1-1 后钢板弹簧吊耳零件图1.1.2后弹簧吊耳的技术要求按《机械制造技术基础课程设计指导教程》表1-1形式将后弹簧吊耳零件的技术要求列于下表2-1中:表1-1 后弹簧吊耳零件的技术要求表加工表面 尺寸及技术要求 公差及精度等级表面粗糙度Ra/m μ 形位公差/mmmm 60φ两外圆端面mm2.06.076-- IT12 6.3mm 05.0037+φ孔mm 05.0030+IT8 1.6 R24内侧面 54mm IT12 12.5 R24外侧面54mmIT13 50mm 045.0030+φ孔mm 045.0030+IT8 1.6 ◎ φ0.01 Amm 5.10φ孔 mm 5.10IT12 12.5 开口槽4mmIT13501.1.3后钢板弹簧吊耳的工艺分析由后钢板弹簧吊耳零件图知可将其分为两组加工表面。

它们相互间有一定的位置要求。

现分析如下:(1)以60mm φ两外圆端面为主要加工表面的加工面。

这一组加工表面包括:。

60mm φ两外圆端面的铣削,加工mm 05.0037φ的孔,其中60mm φ两外圆端面表面粗糙度要求为 6.3Ra m μ,mm 05.0037φ的孔表面粗糙度要求为 1.6Ra m μ(2)以mm 045.0030φ孔为主要加工表面的加工面。

后钢板弹簧吊耳工艺过程卡+工序卡+说明书

后钢板弹簧吊耳工艺过程卡+工序卡+说明书-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII铣端面2钻孔3机械制造工艺学课程设计说明书设计题目设计“后钢板弹簧吊耳”零件的机械加工工艺规程及工艺装备(年产量为10000件)设计者:指导老师:2011年3月8日机械制造工艺学课程设计任务书题目:设计“后钢板弹簧吊耳”零件的机械加工工艺规程及工艺装备(年产量为100000件)内容:1、零件图 1张2、毛坯图 1张3、机械加工工艺过程综合卡 1张4、机械结构装配图 1张5、结构设计零件图 1张6、课程设计说明书 1份班级:学生: 指导老师:目录设计任务书序言————————————————— 4一.零件的分析二.工艺规程设计(一)确定毛坯的制造形式———————————— 4(二)基面的选择———————————————— 5(三)制订工艺路线——————————————— 5(四)机械加工余量、工序尺寸及毛坯尺寸的确定—— 7(五)确定切削用量及基本工时—————————— 8三.夹具设计(一)问题的提出———————————————— 13(二)卡具设计————————————————— 13四.参考文献—————————————————14序言机械制造工艺学课程设计是我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的。

这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次的课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的四化建设打下一个良好的基础。

由于能力所限,设计尚有许多不足之处,恳请各位老师给与指教。

一、零件分析(一)、零件的作用:题目给出的零件是CA10B解放牌汽车后钢板弹簧吊耳。

后钢板弹簧吊耳工艺流程设计(修改整合版).

机械制造工艺学课程设计说明书选题:CA10B解放牌汽车后钢板弹簧吊耳(零件号831010)班级:姓名:学号:一、零件的分析(一)零件的作用题目给出的零件是CA10B解放牌汽车后钢板弹簧吊耳。

后钢板弹簧吊耳的主要作用是载重后,使钢板能够得到延伸,伸展,能有正常的缓冲作用。

因此汽车后钢板弹簧吊耳零件的加工质量会影响汽车的工作精度、使用性能和寿命。

汽车后钢板弹簧吊耳主要作用是减震功能、阻尼缓冲部分功能、导向功能。

两端的卷耳用销子铰接在车架的支架上。

这样,通过钢板弹簧将车桥与车身连接起来,起到缓冲、减振、传力的作用。

图2.1 后钢板弹簧吊耳零件图(二)零件的工艺分析由后钢板弹簧吊耳零件图知可将其分为两组加工表面。

它们相互间有一定的位置要求。

现分析如下:(1)以两外圆端面为主要加工表面的加工面。

这一组加工表面包括:两外圆端面的铣削,加工的孔,其中两外圆端面表面粗糙度要求为,的孔表面粗糙度要求为(2)以孔为主要加工表面的加工面。

这一组加工表面包括:2个的孔,2个的孔、2个孔的内外两侧面的铣削,宽度为4的开口槽的铣削,2个在同一中心线上数值为的同轴度要求。

其中2个的孔表面粗糙度要求为,2个的孔表面粗糙度要求为,2个的孔的内侧面表面粗糙度要求为,2个的孔外侧面表面粗糙度要求为,宽度为4的开口槽的表面粗糙度要求为。

在两组加工表面之间没有一定的位置要求,先加工哪一组表面都可以,现计划是加工第一组表面,再以第一组为基准加工第二组表面。

二、工艺规程设计(一)确定毛坯的制造形式零件材料为35钢。

考虑零件在工作中的情况,零件在汽车后后钢板中支架钢板,受到各种不同的振荡,有减震功能、阻尼缓冲部分功能、导向功能作用,因此应该选择锻件,以使金属纤维尽量不被切断,保证零件工作可靠。

在初定义,本零件为大批量生产,而且零件的轮廓尺寸不大,在造型中可采用模锻成型。

(二)基准的选择基准选择是工艺规程设计中的重要工作之一。

基准选择得正确与合理,可以使加工质量得到保证,生产率得以提高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

17

17

17

机械加工工序卡片产品型号零件图号831010

产品名称零件名称后钢板弹簧吊耳共7页第1页

车间工序号工序名材料牌

机30 粗铣、精铣35

毛坯种类毛胚外形尺寸每毛坯可制作件

数

每台件数

铸件 1 1

设备名称设备型号设备编号同时加工件数

专用组合铣床 1

夹具编号夹具名称切削液

专用夹具

工位器具编号工位器具名称

工序工时

准终单件描图

工

步号工步内容工艺装备

主轴

转速

r/min

切削速

度

m/min

进给

量

mm/r

切削

深度

mm

进给

次数

工步工时

描校机动辅助

1 粗精铣∅60mm两外端面,保证两外端面粗糙度

专用铣夹具,高速刚圆柱形铣刀169 33.4 0.08 3 1 2.3 0.51

底图号 6.3,两外端面间距为76mm

装订号

设计(日期)审核(日期)标准化(日期)会签(日期)

标

记

处数更改文件号签字日期标记处数更改文件号签字日期

17

机械加工工序卡片产品型号零件图号831010

产品名称零件名称后钢板弹簧吊耳共7页第2页

车间工序号工序名材料牌

机40 钻、扩、铰35

毛坯种类毛胚外形尺寸每毛坯可制作件

数

每台件数

铸件 1 1

设备名称设备型号设备编号同时加工件数

专用组合钻床 1

夹具编号夹具名称切削液

专用夹具

工位器具编号工位器具名称

工序工时

准终单件描图

工

步号工步内容工艺装备

主轴

转速

r/min

切削速

度

m/min

进给

量

mm/r

切削

深度

mm

进给

次数

工步工时

描校机动辅助

1 钻孔到Ø35mm,扩孔到Ø36.8mm,铰孔到

专用钻夹具,麻花钻扩孔钻绞刀 150o锪钻233 25.6 0.45 1.25 1 0.94 0.54

底图号Ø37mm,保证尺寸Ø37mm, 倒角1.5X30 ,保

证内孔端面粗糙度1.6

装订号

设计(日期)审核(日期)标准化(日期)会签(日期)

标

记

处数更改文件号签字日期标记处数更改文件号签字日期

17

机械加工工序卡片产品型号零件图号831010

产品名称零件名称后钢板弹簧吊耳共7页第3页

车间工序号工序名材料牌

机50 粗铣35

毛坯种类毛胚外形尺寸每毛坯可制作件

数

每台件数

铸件 1 1

设备名称设备型号设备编号同时加工件数

专用组合铣床 1

夹具编号夹具名称切削液

专用夹具

工位器具编号工位器具名称

工序工时

准终单件描图

工

步号工步内容工艺装备

主轴

转速

r/min

切削速

度

m/min

进给

量

mm/r

切削

深度

mm

进给

次数

工步工时

描校机动辅助

1 粗铣R24两内侧面,保证尺寸77MM, 保证

专用铣夹具,高速刚圆柱形铣刀169 1.5 0.08 1.5 1 2.3 0.51

底图号两内侧端面粗糙度12.5

装订号

设计(日期)审核(日期)标准化(日期)会签(日期)

标

记

处数更改文件号签字日期标记处数更改文件号签字日期

17

机械加工工序卡片产品型号零件图号831010

产品名称零件名称后钢板弹簧吊耳共7页第4页

车间工序号工序名材料牌

机60 粗铣35

毛坯种类毛胚外形尺寸每毛坯可制作件

数

每台件数

铸件 1 1

设备名称设备型号设备编号同时加工件数

专用组合铣床 1

夹具编号夹具名称切削液

专用夹具

工位器具编号工位器具名称

工序工时

准终单件描图

工

步号工步内容工艺装备

主轴

转速

r/min

切削速

度

m/min

进给

量

mm/r

切削

深度

mm

进给

次数

工步工时

描校机动辅助

1 粗铣R24孔两外侧面,保证两外端面粗糙

专用铣夹具,高速刚圆柱形铣刀169 1.5 0.08 1.5 1 2.3 0.51

底图号度50

装订号

设计(日期)审核(日期)标准化(日期)会签(日期)

标

记

处数更改文件号签字日期标记处数更改文件号签字日期

17

机械加工工序卡片产品型号零件图号831010

产品名称零件名称后钢板弹簧吊耳共7页第5页

车间工序号工序名材料牌

机70 钻、扩、铰35

毛坯种类毛胚外形尺寸每毛坯可制作件

数

每台件数

铸件 1 1

设备名称设备型号设备编号同时加工件数

专用组合钻床 1

夹具编号夹具名称切削液

专用夹具

工位器具编号工位器具名称

工序工时

准终单件描图

工

步号工步内容工艺装备

主轴

转速

r/min

切削速

度

m/min

进给

量

mm/r

切削

深度

mm

进给

次数

工步工时

描校机动辅助

1 钻孔到Ø28mm,扩孔到Ø29.8mm,铰孔到

专用钻夹具,麻花钻扩孔钻绞刀 90o锪钻233 20.4 0.32 1.25 1 0.86 0.54

底图号Ø30mm,保证尺寸Ø30mm, 倒角1X45 ,保证

两外端面粗糙度6.3

装订号

设计(日期)审核(日期)标准化(日期)会签(日期)

标

记

处数更改文件号签字日期标记处数更改文件号签字日期

17

机械加工工序卡片产品型号零件图号831010

产品名称零件名称后钢板弹簧吊耳共7页第6页

车间工序号工序名材料牌

机80 钻、扩、铰35

毛坯种类毛胚外形尺寸每毛坯可制作件

数

每台件数

铸件 1 1

设备名称设备型号设备编号同时加工件数

专用组合钻床 1

夹具编号夹具名称切削液

专用夹具

工位器具编号工位器具名称

工序工时

准终单件描图

工

步号工步内容工艺装备

主轴

转速

r/min

切削速

度

m/min

进给

量

mm/r

切削

深度

mm

进给

次数

工步工时

描校机动辅助

1 钻孔到Ø9mm, 扩孔到Ø10.5mm,保证两内

专用钻夹具,麻花钻扩孔钻233 20.4 0.32 1.25 1 0.86 0.54

底图号孔端面粗度12.5

装订号

设计(日期)审核(日期)标准化(日期)会签(日期)

标

记

处数更改文件号签字日期标记处数更改文件号签字日期

17

机械加工工序卡片产品型号零件图号831010

产品名称零件名称后钢板弹簧吊耳共7页第7页

车间工序号工序名材料牌

机90 粗铣35

毛坯种类毛胚外形尺寸每毛坯可制作件

数

每台件数

铸件 1 1

设备名称设备型号设备编号同时加工件数

专用组合铣床 1

夹具编号夹具名称切削液

专用夹具

工位器具编号工位器具名称

工序工时

准终单件描图

工

步号工步内容工艺装备

主轴

转速

r/min

切削速

度

m/min

进给

量

mm/r

切削

深度

mm

进给

次数

工步工时

描校机动辅助

1 粗铣宽度为4mm的开口槽,保证两端面粗

专用铣夹具,高速刚锯片铣刀169 1.5 0.08 1.5 1 2.3 0.51

底图号度50

装订号

设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期

17。