压片时可能发生的问题及解决办法

压片过程中的问题及解决方法

片剂制备中可能发生的问题及解决办法裂片裂片:片剂爱到震动或经放置时,有从腰间裂天的称为腰裂,从顶部裂开的称为顶裂,二者总称为裂片,原因分析及解决方法:传统的解释是颗粒中细粉多,压缩前颗粒空隙有空气,由于压缩速度较快又因为冲和模之间的间隙小,压缩过程中空气排不出去,被封闭在片子内,当压力解除后空气膨胀发生裂片。

1. 药物本身弹性较强,纤维性药物或因含油类成分较多,可加入糖粉以减少纤维弹性,加强黏合作用或增加油类药物的吸收剂,充分混匀后压片。

2. 黏合剂或润湿剂不对或用量不够,颗粒在压片时粘着力差。

3. 颗粒太干,含结晶水药物失去过多造成裂片,颗粒中含有适量的水分,可以增强颗粒的塑形并有润滑作用。

4. 有些结晶型药物,未经过充分的粉碎。

可将此类药物充分粉碎后制粒。

5. 细粉过多,润滑剂过量引起的裂片,粉末中部分空气不能及时逸出而被压在片剂内,当解除压力后,片剂内部空气膨胀造成裂片,可筛去部分细粉与造当减少润滑剂用量加以克服。

6. 压片机压力过大,反弹力大而裂片,车速过快或冲模不符合要求,冲头有长短,中部磨损,其中部大于上下部或冲头向内卷边,均可使片剂顶出时造成裂片,可适当的降低压力,压力小,弹性复原率也小。

7. 压片室室温低,湿度低,易造成裂片,特别是黏性差的药物容易产生,调节空调系统解决。

解决裂片问题的关键是换用弹性小、塑性大的辅料(可压性的淀粉),从整体上降低物料的弹性复原率。

另外,颗粒中细粉太多、颗粒过干、黏合剂黏性较弱或用量不足、片剂过厚以及加压过快也可造成裂片。

Note:一般辅料被分为脆性辅料和塑性辅料两种他们是辅料在受压时的不同表现。

脆性辅料如乳糖、磷酸氢钙等它们在压力下不容易发生形变,容易发生碎裂变成更小的粒径。

而塑性材料如部分预胶化淀粉,微晶纤维素等在压力下容易发生形变但不发生碎裂。

而塑性材料根据压力撤走后的表现又分为弹塑性和塑性。

弹塑性指压力撤走后材料又发生弹性恢复。

而塑性材料则无这种情况。

压片过程中易出现的问题及解决方法

压片过程中易出现的问题及解决方法

压片是制药过程中的重要环节之一,主要用于制造固体制剂。

在压片过程中,常会出现一些问题,影响药物的质量和产量。

以下是一些常见的问题及其解决方法。

1. 压片难度大或失败率高

这可能是因为原料的粒度不均匀或太大,或者压片时压力不足。

解决方法包括:重新筛选原料以获得更均匀的粒度,调整压力和形状等。

2. 压片后的药片质量不均匀

这可能是因为压片机的模具损坏或不平整,或者原料的湿度或温度不恰当。

解决方法包括:更换模具,调整湿度和温度,或者减少原料的流量。

3. 药片容易破裂或分层

这可能是因为原料中的粘合剂不足或者不均匀,或者压力不稳定。

解决方法包括:增加粘合剂的含量或更换更好的粘合剂,调整压力和速度等。

4. 药片的重量或尺寸不符合规格

这可能是因为原料的流量不稳定,或者模具的尺寸不正确。

解决方法包括:调整原料的流量和压力,或者更换正确尺寸的模具。

5. 压片机噪音过大或发生故障

这可能是因为机器的部件损坏,或者机器清洗和维护不当。

解决方法包括:定期检查机器的各个部件,及时更换损坏的部件,遵循正确的机器清洗和维护程序等。

总之,在压片过程中,需要注意各种因素,如原料的粒度、湿度和温度,压力和速度的调整,模具的质量和尺寸,以及机器的清洗和维护等。

只有这样,才能保证药物的质量和产量。

压片机压片过程可能出现的问题及解决办法

压片机压片过程可能出现的问题及解决办法在压片机的压片过程中,有时会碰到裂片、松片、粘冲、崩解迟缓、片重差异等问题。

它不仅影响到片剂的外观质量,也直接影响其内在质量。

如片剂崩解迟缓,不能在药典规定的时限内完全崩解或溶解,影响药物的溶出、吸收和疗效.而片重差异不合要求,超出药典规定的限度,也影响片剂效用的发挥。

因而,研究和探讨压片过程中可能发生的问题,对于保证药品质量,提高生产工艺水平,革新操作技术具有重要意义。

本文根据药剂学的理论基础,同时荟萃多方经验。

在此基础上,结合生产实际中的亲身体会,试从生产要素诸方面,如物:颗粒的物理性状;机:压片机的机械条件;人:岗位工人的操作技能及环境空气的湿度等方面对压片中易出现的问题作一综述。

1 颗粒的物理性状颗粒的物理性状与其所含药物原料的性状所含水分、所用的赋形剂有关。

而这些因素加上颗粒制成后的粒度比例分布,均可对压片工艺造成影响。

(1)药物原料的形状对片剂的形成有一定关系。

凡属立方系的晶体一般可直接压片;而鳞片状、针状及球形晶体不易直接压片,应碎成细粉过80~100目筛后备用,否则压片中易发生裂片、松片,片剂表面不光。

特别当药物为有色物时,尤其注意粉碎过筛后制粒,以免压出的片剂表面产生斑点,致使外观不合要求。

(2)颗粒中的水分对片剂的形成及质量具有重要作用。

适量的水分能增加脆碎粒子的塑性变形,减少弹性有利于压片,硬度亦较好。

实践证明,维生素C片颗粒水分控制在1.5%~2%之间则易压片,而水分减至1%以下时,出现裂片、松片现象,即使片剂成形,通过数片板分装时,30%左右的片子出现毛角、片面松散等现象。

相反,水分超过3%时,又易产生粘冲现象。

一般解决水分过量颗粒的办法是采用去湿机,必要时重新干燥。

对完全干燥或水分不足的颗粒可根据药物本身的性质,采取自然吸湿或酌喷适宜浓度乙醇,静置或密闭吸湿5小时左右过筛后压片.如含结晶水的药物颗粒,结晶水失去过多时出现的裂片、松片、崩解迟缓等情况则可采用此法解决。

压片过程中易出现的问题及解决方法

压片过程中易出现的问题及解决方法

在制药工业中,压片是一项非常重要的工艺。

在压片过程中,往往会出现一些问题,这些问题可能会对产品的质量和产量产生负面影响。

下面将介绍压片过程中易出现的问题及解决方法。

1. 压片压力不足或过大

当压片压力不足时,可能会导致产品表面不光滑,易碎或硬度不足。

而过大的压力则会导致产品变形或破裂。

解决方法是调整压片机的压力,并对压片机进行定期维护和保养。

2. 粉体流动性差

当粉体流动性差时,可能会导致产品中出现空洞、不均匀或粉末分层。

解决方法是通过添加流动剂或湿法制粒来改善粉体流动性。

3. 粉体压缩性差

当粉体的压缩性差时,可能会导致产品的密度不够,硬度不足。

解决方法是通过添加压缩助剂或湿法制粒来改善粉体的压缩性。

4. 产量不稳定

当产量不稳定时,可能会减少生产效率,增加生产成本。

解决方法是调整压片机的参数,并对生产线进行优化和改进。

5. 产品的颜色不均匀

当产品的颜色不均匀时,可能会影响产品的观感和品质。

解决方法是通过调整配方或添加着色剂来改善产品的颜色。

综上所述,压片过程中的问题有很多种,但只要我们对问题进行及时发现、分析和解决,就能够保证产品的质量和产量。

同时,压片机的正常维护和保养也是关键。

压片过程中可能出现的问题及解决办法

(1)重新制粒,加助流剂

(2)停机检查

(3)调节加料斗使填料量一致

⑥变色或色斑

指片剂的表面盐酸变化或出现色泽不一的斑点、麻点、阴影

(1)颗粒过硬

(2)混料不均

(3)机器上有油污

(1)重新制粒

(2)混合均匀

(3)擦洗机器

⑦均与度不合格

(1)混合不匀、细粉多

(2)颗粒大小不均、流动性差

(5)重新制粒,更换冲模

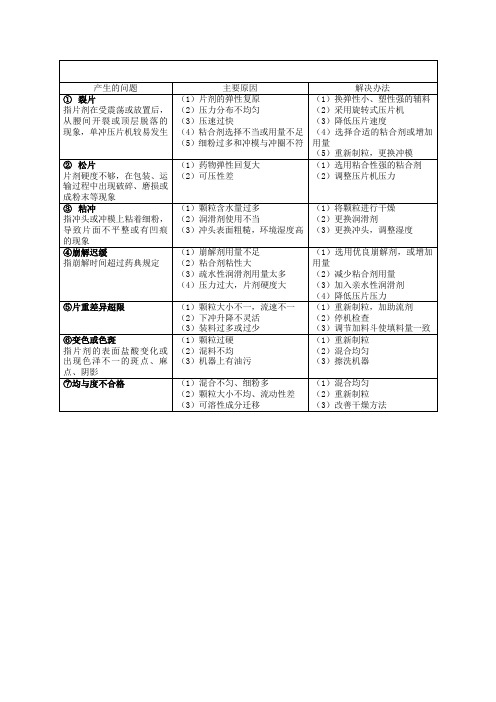

2松片

片剂硬度不够,在包装、运输过程中出现破碎、磨损或成粉末等现象

(1)药物弹性回复大

(2)可压性差

(1)选用粘合性强的粘合剂

(2)调整压片机压力

3粘冲

指冲头或冲模上粘着细粉,导致片面不平整或有凹痕的现象

(1)颗粒含水量过多

(2)润滑剂使用不当

(3)冲头表面粗糙,环境湿度高

(1)将颗粒进行干燥

(2)更换润滑剂

(3)更换冲头,调整湿度

④崩解迟缓

指崩解时间超过药典规定

(1)崩解剂用量不足

(2)粘合剂粘性大

(3)疏水性润滑剂用量太多

(4)压力过大,片剂硬度大

(1)选用优良崩解剂,或增加用量

(2)减少粘合剂用量

(3)加入亲水性润滑剂

(4)降低压片压力

⑤片重差异超限

(1)颗粒大小不一,流速不一

(2)下冲升降不灵活

产生的问题

主要原因

解决办法

1裂片

指片剂在受震荡或放置后,从腰间开裂或顶层脱落的现象,单冲压片机较易发生

(1)片剂的弹性复原

(2)压力分布不均匀

(3)压速过快

(4)粘合剂选择不当或用量不足

(5)细粉过多和冲模与冲圈不符

压片异常问题汇总

压片异常问题汇总一、油点、黑点1.设备运行时间长,个别上冲冲孔积油过多,集油环油满容易溢出。

解决方法:调整润滑时间,使其润滑时间间隔加长;定期清理更换集油环。

2.加料器漏油或漏水,产生黑色或棕色点。

解决方法:清洁加料器时不可用水直接冲洗,安装加料器时要检查密封圈是否完好。

3.个别防尘圈松或坏,产生大油点。

解决方法:安装冲钉时检查防尘圈松紧,过松及时更换。

4.润滑异常造成油点黑点。

解决方法:调整润滑时间,使其润滑时间间隔加长5.冲钉或者中模清洁完后没有用油涂抹或者产品对模具有腐蚀,清洁没有清洁干净,造成模具腐蚀生锈,下次使用时会产生黑点。

解决方法:模具需要彻底清洁干净,尤其是有腐蚀性的物料。

清洁干净后防腐油要涂抹均匀。

二、摩擦、金属屑等1.加料器衬底和转台摩擦,可能产生小细黑点。

解决方法:大清后安装时用塞尺检查间隙为0.03-0.05mm,太小摩擦出金属屑,太大后容易漏粉影响两边产片参数。

2.回粉环与转台摩擦,可能产生小细黑点。

解决方法:大清后安装加料器后应检查回粉环是否卡住,如没卡住会造成摩擦。

3.出料器与转台摩擦,产生小细金属黑点。

解决方法:安装完出料器后检查是否与转台摩擦。

4.筛片机进出口摩擦,产生小黑点但可以擦掉。

解决方法:安装完成后空机运行听是否有异响。

5.金检机灵敏度不合适,剔废异常。

解决方法:标注每台金检机宽度设置,每次生产前检查金检机灵敏度。

三、间隙调节1.出料器剔废挡板间隙太大,剔废时漏片,不合格片子流出;间隙太小摩擦出料口,剔废不灵敏,剔废不及时,造成不合格产品流出。

解决方法:调整合适的间隙,生产之前手动剔废调试查看间隙。

2.出片挡板间隙太大,出片时造成片子磕边;间隙太小,与转台摩擦,产生金属屑。

解决方法:生产前空机运行,检查间隙,进行调整。

3.压片过程中,上料时,提升机蝶阀开度较小,可能会造成颗粒筛分,导致两边加料器颗粒不均匀,两边产品硬度、厚度、崩解、含量有差异。

解决方法:开始加料时缓慢开启,料斗中物料满了之后,将蝶阀全部打开。

④-压片时可能发生的问题及解决办法

压片时可能发生的问题及解决办法1 高速压片过程常发生问题概述在压片过程中常常会遇到各种各样的小问题,如颗粒松紧、干湿不当、或因空气中湿度过高、或压片机不正常如重头和模圈磨损等原因产生松片、裂片、粘冲、表面斑点等情况。

而就是这些细节,往往能影响产品的质量水准。

下面笔者将从实际经验出发,针对片剂生产中出现的问题,分析其产生的原因,并给出详实的解决办法,希望能给生产人员提供参考.2 压片时发生问题的原因及解决办法2.1 松片片剂硬度不够,表面有麻孔。

将其置中指与食指间,用拇指轻轻加压即碎裂.也可用其他方法试验。

产生的原因及相应对策有几点:(1)药物粉碎细度不够,富有纤维性、弹性药物或油类成分含量较多而混合不可通过将药物粉碎过100目筛、选用黏性较强的黏合剂、适当增加压片机的压力、增加油类药物吸收剂充分混匀等方法加以克服。

(2)黏合剂或润湿剂用量不足或选择不当,使颗粒质地疏松或颗粒粗细分布不可通过选用适当黏合剂或增加用量、改进制粒工艺、多搅拌软(3)颗粒中的水分影响片剂硬度。

含水量太少,过分干燥的颗粒具有较大的弹性、含有结晶水的药物在制粒时,按1[V" 不同品种应控制颗粒的含水量。

如制成的颗粒太干时,可喷入适量稀乙醇(50%~%),混匀后压片。

(4)药物本身的性质.如脆性、可塑性、弹性和硬度等亦有决定性的影响;脆性物料受压后,其完整性被破坏变形,体积缩小,但仍保持其完整性;这两种变形是不可追溯的,所成的片剂亦比较坚硬.弹性物质受压时变形缩小,这种变形是可塑的,解压后因弹性而膨胀,故片剂疏松易裂。

若药物过硬,即少脆性,又少塑性则亦难以压片。

密度大压出的片剂虽有一定的硬度,但经不起碰撞和震摇,如次硝酸铋片、苏打片等往往易产生松片现象;密度小,流动性差,可压性差,需重新制粒。

不同药物有不同的可塑性和弹性,压片时需用不同的压力。

(5)颗粒的流动性差,填入模孔的颗粒不均匀。

可以增加适量的润滑剂.(6)有较大块颗粒或碎片堵塞刮粒器及下料口,影响填充量。

压片过程中易出现的问题及解决方法

压片过程中易出现的问题及解决方法一、背景介绍在药物研究和制造过程中,压片是常见的一种制剂技术。

该工艺通过将粉末药物压制成片剂的形式,以便于使用和储存。

然而,在压片过程中,可能会遇到一些问题,如压片困难、药片质量不稳定等。

本文将对压片过程中易出现的问题及相应的解决方法进行探讨。

二、压片过程中的常见问题及解决方法2.1 压片困难2.1.1 原因分析•原料粉末粒度不均匀•原料粉末粘结性过低•压片机性能不佳2.1.2 解决方法1.调整原料粉末的粒度分布,可通过筛选或粉碎来达到均匀分布。

2.增加原料粉末的粘结性,可通过添加粘结助剂或改变原料成分来提高。

3.查验和调整压片机的性能,确保其工作正常,如清洁模具、调整良好的工艺参数等。

2.2 药片分层2.2.1 原因分析•原料粉末成分不均匀•压片机操作不当•压片机压力不稳定2.2.2 解决方法1.调整原料粉末配比,确保成分均匀。

2.规范操作流程,严格按照工艺要求操作。

3.检查和校准压片机的压力设定,保证稳定的压力输出。

2.3 药片质量不稳定2.3.1 原因分析•原料粉末成分波动较大•压片机工艺参数不合理•模具磨损严重2.3.2 解决方法1.选择稳定的原料供应商,并确保原料成分的一致性。

2.优化压片机的工艺参数,如压力、速度等,使得药片质量更为稳定。

3.定期检查和更换模具,避免磨损对药片质量的影响。

2.4 药片硬度不足或过高2.4.1 原因分析•原料粉末粘结性不足或太高•压片速度过快或过慢•压片机压力不合理2.4.2 解决方法1.调整原料粉末的粘结性,以达到适当的药片硬度。

2.调整压片机的压力和速度,合理控制药片硬度。

3.进行多次试验,寻找最佳的工艺参数。

三、总结在压片过程中,出现问题是常见的情况,但通过分析问题的原因并采取相应的解决方法,可以有效地改善药片质量。

对于压片困难可通过调整原料的粒度和粘结性以及检查压片机的性能来解决;药片分层问题可以通过调整原料配比、规范操作流程和校准压片机的压力来解决;药片质量不稳定可通过选择稳定的原料供应商、优化工艺参数和检查模具等方式来解决;药片硬度不足或过高的问题可以通过调整原料粘结性、压片速度和压力来解决。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压片时可能发生的问题及解决办法

2.8麻面

麻面是指素片经摩擦或未经摩擦后素片表面出现许多凹痕。

原因:颗粒松硬不一。

解决方法:可增加压力,如不能改善只能重新制粒。

林炎海杨雪莲

(云南生物谷灯盏药业有限公司,云南昆明 650224)

摘要:从松片、裂片、粘冲、表面斑点等9方面提出压片时可能发生的问题、原因及解决办法。

关键词:压片;问题;原因;解决办法;松片;裂片;粘冲;表面斑点

1高速压片过程常发生问题概述

在压片过程中常常会遇到各种各样的小问题,如颗粒松紧、干湿不当、或因空气中湿度过高、或压片机不正常如重头和模圈磨损等原因产生松片、裂片、粘冲、表面斑点等情况。

而就是这些细节,往往能影响产品的质量水准。

下面笔者将从实际经验出发,针对片剂生产中出现的问题,分析其产生的原因,并给出详实的解决办法,希望能给生产人员提供参考。

2压片时发生问题的原因及解决办法

2.1松片

片剂硬度不够,表面有麻孔。

将其置中指与食指间,用拇指轻轻加压即碎裂。

也可用其他方法试验。

产生的原因及相应对策有几点:

(1)药物粉碎细度不够,富有纤维性、弹性药物或油类成分含量较多而混合不

可通过将药物粉碎过100目筛、选用黏性较强的黏合剂、适当增加压片机的压力、增加油类药物吸收剂充分混匀等方法加以克服。

(2)黏合剂或润湿剂用量不足或选择不当,使颗粒质地疏松或颗粒粗细分布不

可通过选用适当黏合剂或增加用量、改进制粒工艺、多搅拌软

(3)颗粒中的水分影响片剂硬度。

含水量太少,过分干燥的颗粒具有较大的弹性、含有结晶水的药物在

在制粒时,按1[V" 不同品种应控制颗粒的含水量。

如制成的颗粒太干时,可喷入适量稀乙醇(50%~%),混匀后压片。

(4)药物本身的性质。

如脆性、可塑性、弹性和硬度等亦有决定性的影响;脆性物料受压后,其完整性被破坏变形,体积缩小,但仍保持其完整性;这两种变形是不可追溯的,所成的片剂亦比较坚硬。

弹性物质受压时变形缩小,这种变形是可塑的,解压后因弹性而膨胀,故片剂疏松易裂。

若药物过硬,即少脆性,又少塑性则亦难以压片。

密度大压出的片剂虽有一定的硬度,但经不起碰撞和震

摇,如次硝酸铋片、苏打片等往往易产生松片现象;密度小,流动性差,可压性差,需重新制粒。

不同药物有不同的可塑性和弹性,压片时需用不同的压力。

(5)颗粒的流动性差,填入模孔的颗粒不均匀。

可以增加适量的润滑剂。

(6)有较大块颗粒或碎片堵塞刮粒器及下料口,影响填充量。

可进行过筛,将药粉中的大颗粒或碎片除去。

(7)压片机械的因素。

压力过小,多冲压片机冲头长短不齐,车速过快或加料

可调节压力,检查冲模是否配套完整,调整车速,勤加颗粒

使料斗内保持一定的存量等。

(8)压力的因素。

压力对硬度的影响是很明显的,压力过小引起松片,过大会发生崩解困难或裂片。

压力要调整适中。

2.2裂片

片剂受到震动或经放置时,从腰间裂开的称为腰裂;顶部

(1)药物本身弹性较强、纤维性药物或因含油类成分较多。

可加入糖粉以减少

(2)黏合剂、润湿剂不当或用量不够,颗粒中粘合剂的粘合力不够以及颗粒过粗、过细或细粉过多,使填充在模孔内的容量过分不均等原因造成。

可用粘性较好的颗粒掺和压片,或在不影响含量时筛去部分细粉,或与含细粉量少的颗粒掺和压片。

(3)颗粒太干、含结晶水药物失去过多造成裂片。

解决方法与松片相同。

(4)有些结晶型药物,未经过充分的粉碎。

可将此类药物充分粉碎后制粒。

(5)细粉过多、润滑剂过量引起的裂片,粉末中部分空气不能及时逸出而被压

可筛去部分细粉,适当

(6)压片机压力过大,由于反弹力大而裂片;车速过快或冲模不符合要求,冲头有

<

可调节压力与车速,改进冲模配套,及时检查调换。

(7)压片室室温低、湿度低,易造成裂片,特别是黏性差的药物容易产生。

可以调erD 节空调系统。

(8)车速过快,片剂受压时间短,颗粒中空气来不及逸出。

可适当减慢车速。

(9)冲模不合要求。

由于冲模使用一段时间后,逐渐磨损,以致上冲与模圈不吻合以及冲头向内卷边,压力不均匀,使片剂部分受压过大而造成顶裂。

模圈使用日久时,模孔中间因摩擦而加大,以致中间直径大于口部直径,这样在片剂顶出时亦会裂片。

可调换模圈。

2.3粘冲与吊冲

压片时片剂表面细粉被冲头和冲模黏附,致使片面

(1)颗粒含水量过多、含有引湿性易受潮的药物、操作室温度与湿度过高易产

应注意适当干燥,降低操作室温度、湿度,避免引湿性药物受潮等。

(2)润滑剂用量过少或混合不匀、细粉过多。

应适当增加润滑剂用量或充分混

合,解决粘冲问题。

(3)冲头表面不干净,有防锈油或润滑油、新冲模表面粗糙或刻字太深有棱角。

可将冲头擦净、调换不合规格的冲模或用微量液状石蜡擦在刻字冲头表面使字面 v润滑。

此外,如因为机械发热而造成粘冲时应检查原因,检修设备。

(4)冲头与冲模配合过紧造成吊冲。

应加强冲模配套检查,防止吊冲。

(5)有些药物容易粘冲。

开始压片时可加大压力并适当增加些润滑剂,待冲头发热粘冲现象可被改善。

2.4片重差异超限

片重差异超限指片重差异超过药典规定的限度。

产生的原因及相应对策有几点:

(1)颗粒粗细分布不匀,压片时颗粒流速不同,致使填入模孔内的颗粒粗细不

均匀,或粗细相差太大,下料时由于设备抖动使粗细分层,从而填充时出现填充粗颗粒量多则片轻,细颗粒多则片重。

应将颗粒混匀或筛去过多细粉。

(2)如有细粉黏附冲头而造成吊冲时,可使片重差异幅度较大,此时下冲转动

应及时检查,拆下冲模,擦净下冲与模孔。

(3)颗粒流动性不好,流入模孔的颗粒量时多时少,引起片重差异过大而超限。

应重新制粒或加入适宜的助流剂,如微粉硅胶,改善颗粒流动性。

(4)加料斗被堵塞,此种现象常发生于黏性或引湿性较强的药物或有大块药物混入颗粒。

针对黏性或引湿性较强的药物应疏通加料有大块药物混入颗粒时应过筛。

(5)冲头与模孔吻合性不好,例如下冲外周与模孔壁之间漏下较多药粉,致使

应更换冲头、模圈。

(6)车速过快,填充量不足。

应减慢车速。

(7)上下冲长短不一,造成填料不一。

逐一查找长短上冲或下冲,并更换。

(8)分配器未安装到位,造成填料不一。

应调整分配器。

2.5崩解迟缓

崩解产生的原因及相应对策有几点:

(1)粘合剂的粘性太强,用量太多;或者是润滑剂的疏水性太强,用量太多。

可适当增加崩解剂或减小润滑剂用量。

(2)崩解剂选择不当,用量不足,或干燥不够。

如淀粉不够干燥,则吸水性不强,崩解作用迟缓。

更换崩解剂,或增加其用量,或对干淀粉进行干燥。

(3)颗粒过硬过粗。

选用粘合剂的浓度或用量不当,所制成的颗粒往往过硬过粗。

可将粗粒粉碎成20~40目筛粒,并增加崩解剂的用量,适当减少压片机的压力。

(4)压片时压力过大,片子过于坚硬。

可在不引起松片的情况下减少压力。

2.6叠片

叠片即指两片压在一起,产生的原因及相应对策:

压片时由于粘冲或上冲卷边等原因致使片剂黏在上冲,再继续压入已装满颗粒模孔中而形成双片;或者由于下冲上升位置太低,没有将压好的片子及时送出而又将颗粒加于模孔中重复加压形成厚片。

这样压力相对过大,机器易受损害。

可调换冲头、用砂纸擦光或检修调节器。

2.7变色或表面花斑

变色或表面花斑产生的原因及相应对策有几点:

(1)复方制剂中原辅料颜色差别较大,在制粒前未经磨细或混匀,而容易产生花斑。

这样须返工处理。

压片时用的润滑剂须经过细筛筛过并与颗粒充分混匀时方可得到改善。

(2)颗粒过硬,或有色片剂的颗粒松紧不匀时容易产生花斑。

遇到此种情况时颗粒应松软些,有色片剂多采用乙醇(最好不采用淀粉浆)为润湿剂进行制粒,这样制成的颗粒粗细较均匀,松紧适宜,压成的片子不容易出现花斑。

(3)压片时上冲垢过多,随着上冲移动而落于颗粒中产生油点。

可在上冲头上装一橡皮圈以防油垢进入颗粒中,并应经常擦拭冲头和橡皮圈。

(4)易引湿的药品如阿司匹林片等在潮湿情况下与金属接触则容易变色。

可控制空气中的湿度,减少与金属的接触。

(5)有些颗粒在制粒时,使用乙醇制粒,用烘箱进行烘烤时温度上升过快或翻料不及时,颗粒出现表面色迁的现象,表面颗粒颜色略深,压片时出现花斑。

可缓慢加温或缩短第一次翻料时间。

2.8麻面

麻面是指素片经摩擦或未经摩擦后素片表面出现许多凹痕。

原因:颗粒松硬不一。

解决方法:可增加压力,如不能改善只能重新制粒。

2.9缺边

缺边是指素片边缘出现一小缺口。

原因:素片压制成型后出料时出料口安装不合理,磕去一小块素片从而造成缺边。

解决方法:调整出料口位置。

3结语

当问题出现后,应根据问题的表现,结合自身情况(例如设备状况、物料特性等)进行“辨证论治”,对其作出正确的判断,确定其原因,从而找到解决办法。

以上是笔者对压片常出现的各种小问题的小结,与大家分享。