弹簧的强度计算

弹簧的计算

弹簧的强度计算、稳定性计算压缩弹簧的长度较大时,受载后容易发生图a )所示的失稳现象,所以还应进行稳定性的验算。

为了便于制造和避免失稳现象出现,通常建议弹簧的长径比b = H 0 /D 2 按下列情况取为:弹簧两端均为回转端时,b ≤2.6;弹簧两端均为固定端时,b ≤5.3 ;弹簧两端一端固定而另一端回转时,b ≤3.7。

如果b 大于上述数值时,则必须进行稳定性计算,并限制弹簧载荷F 小于失稳时的临界载荷F cr 。

一般取F = F cr /(2~2.5) ,其中临界载荷可按下式计算:F cr = C B kH 0式中,C B 为不稳定系数,由下图查取。

1--两端固定2--一端固定3--两端自由活动如果F > F c r ,应重新选择有关参数,改变b 值,提高F cr 的大小,使其大于F max 之值,以保证弹簧的稳定性。

若受结构限制而不能改变参数时,就应该加装图b )、c )所示的导杆或导套,以免弹簧受载时产生侧向弯曲。

弹簧钢丝一、冷成型弹簧钢丝分类弹簧钢丝1)冷拔钢丝:JISG3522琴钢丝(SWP-A、SWP-B、SWP-C、)JISG3521高碳钢丝(SWA、SWB、SWC、)JISG4314 弹簧用不锈钢丝(sus302-WPA、WPB、sus304-WPA、WPB、sus316-WPA、su3631J1-WPC)2)热处理钢丝:JISG3560 弹簧用碳素油淬火钢丝SWD-A、SWD-BJISG3561 阀门弹簧用碳素油淬火钢丝SWD-VJISG3565 阀门弹簧用铭钒油淬火钢丝SWDCV-VJISG3566 阀门弹簧用硅铭油淬火钢丝SWDSC-VJISG3567 弹簧用硅锰油淬火钢丝SWDSM-A、SWDSM-B、SWDSM-CJSMA.NO.11 弹簧用硅铭淬火钢丝SWDSC二、琴钢丝和高碳钢丝琴钢丝是由杂质元素(P、S、Cu)含量少的以及发纹脱碳等表面缺陷有严格规定的线材生产的优质弹簧材料,通常用这种钢丝生产精密弹簧。

弹簧设计计算

弹簧设计计算弹簧在材料选定后,设计时需要计算出弹簧刚度F、中径D、钢丝直径d、有效圈数n、变形量f。

以下面弹簧设计为例;1.计算弹簧受力:假设弹簧端克服1个标准大气压,即推动钢球,则弹簧受力为:F=PA=1×105N/mm2×πd12 /4其中d1——钢球通道直径弹簧还须克服钢球下降重力:G=mρV=m×4ρπR3/3其中R——钢球半径弹簧受合力:F合=F+G考虑制造加工因素,增加1.2倍系数F′=1.2F合2.选材料:(一般选用碳素弹簧钢丝65Mn或琴钢丝)以65Mn为例,钢丝直径d=1.4mm3.查表计算许用应力:查弹簧手册8-10表中Ⅰ类载荷的弹簧考虑(根据阀弹簧受力情况而言) 材料的抗拉强度σb与钢丝直径d有关查表2-30(选用D组): σb=2150~2450Mpa安全系数K=1.1~1.3, 可取K=1.2, 则σb=1791.7~2041.7 Mpa因此σb=1791.7Mpa(下限值)查表2-103,取切变模量G=78.8×103Mpa查表8-10,取许用切应力τs==0.5σb=0.3×1791.7=537.51Mpa 4.选择弹簧旋绕比C:根据表8-4初步选取C=105.计算钢丝直径:d≥1.6√KFC/[τ]其中K——曲度系数,取K=1.1~1.3F——弹簧受力6.计算弹簧中径:D=C d7.计算弹簧有效圈数:n=Gd4f/8FD3则总圈数n总=n+n1(查表8-6)8.计算试验载荷:Fs=πd3τs/8D9.自由高度:H0=nt+1.5d其中:t——初步估计节距t=d+f/n+δ1(δ1=0.1d)查表8-7系列值H0取整数10.节距计算:t=(H0-1.5d)/n11.弹簧螺旋角:(此值一般符合=5°~9°)α=arctan(t/πD)12.弹簧的稳定性验算:(b<5.3,即可满足稳定性要求=b=H0/D13.展开长度:L=πDn1/cosα14.弹簧刚度:F′=Gd4/8D3n14.弹簧载荷:F= F′×f15.弹簧试验变形:fs= Fs/ F其中在绘制弹簧图纸时,压紧弹簧时的长度L1(即受装配积压时的长度) 下弹簧对应受力F1,在阀开启时弹簧压缩的长度L2=L1+f,对应弹簧受力F2 例如:ZYB-1416N15-306H0=68.5 mm,装配时弹簧被压缩至37mm,阀开启时再次压缩8mm则L1=37,L2=37+8=45F1=37×F′F2=45 F′验算比较L2与Fs/ F的大小:若L2>Fs/ F′重新设计刚度;反之设计合理。

常用圆柱弹簧计算器-压缩与拉伸弹簧Excel计算表

有效圈数, n = 5

总圈数, N = 7

输出

线圈节距, p = (L - 3*d) / n

= 0.75

mm

压并高度, H = d * (N + 1)

= 3.125

mm

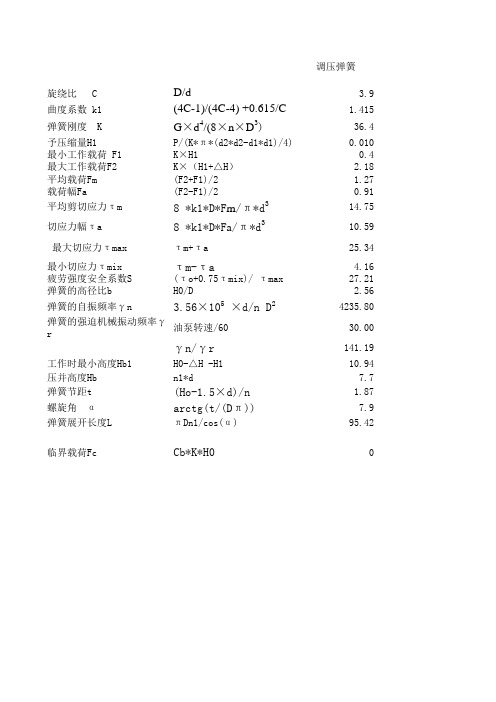

端部开放 + 未平切

输入

展开长度, L = 4.000

mm

线径, d = 0.125

mm

有效圈数, n = 5

总圈数, N = 7

输出

线圈节距, p = (L - d) / n

= 0.775

mm

压并高度, H = d * (N + 1)

= 3.125

mm

端部开放 + 平切

输入

展开长度, L = 4.000

mm

线径, d = 0.125

mm

有效圈数, n = 5

总圈数, N = 7

输出

线圈节距, p = L / n

= 0.8

mm

压并高度, H = d * (N + 1)

常用圆柱弹簧计算器

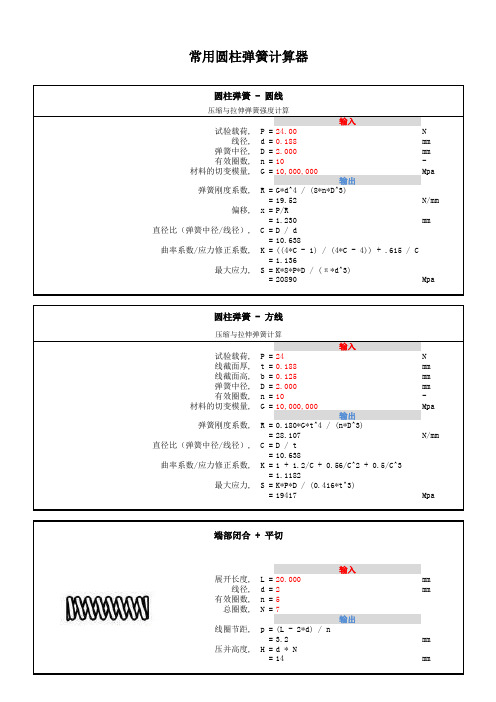

圆柱弹簧 - 圆线

压缩与拉伸弹簧强度计算

输入

试验载荷, P = 24.00

N

线径, d = 0.188

mm

弹簧中径, D = 2.000

mm

有效圈数, n = 10

-

材料的切变模量, G = 10,000,000

Mpa

输出

弹簧刚度系数, R = G*d^4 / (8*n*D^3)

= 19.52

= 3.125

mm

圆柱弹簧 - 方线

压缩与拉伸弹簧计算

试验载荷, 线截面厚, 线截面高, 弹簧中径, 有效圈数, 材料的切变模量,

弹簧计算公式

调压弹簧旋绕比 C D/d 3.9曲度系数 k1(4C-1)/(4C-4) +0.615/C 1.415弹簧刚度 K G×d4/(8×n×D3)36.4予压缩量H1P/(K*π*(d2*d2-d1*d1)/4)0.010最小工作载荷 F1K×H10.4最大工作载荷F2K×(H1+△H) 2.18平均载荷Fm(F2+F1)/2 1.27载荷幅Fa(F2-F1)/20.91平均剪切应力τm8 *k1*D*F m/π*d314.75切应力幅τa8 *k1*D*F a/π*d310.59 最大切应力τmaxτm+τa25.34最小切应力τmixτm-τa 4.16疲劳强度安全系数S(τo+0.75τmix)/ τmax27.21弹簧的高径比b H0/D 2.56弹簧的自振频率γn 3.56×105 ×d/n D24235.80弹簧的强迫机械振动频率γr油泵转速/6030.00γn/γr141.19工作时最小高度Hb1H0-△H -H110.94压并高度Hb n1*d7.7弹簧节距t(Ho-1.5×d)/n 1.87螺旋角 αarctg(t/(Dπ))7.9弹簧展开长度LπDn1/cos(α)95.42临界载荷Fc Cb*K*H00电磁阀弹簧项目调压弹簧电磁阀弹簧3.5#DIV/0!钢丝直径 d 1.111.476#DIV/0!弹簧中径 D 4.3 3.546.1#DIV/0!有效圈数 n550.000#DIV/0!总圈数 n1770.0#DIV/0!自由高度 H01110.82.30#DIV/0!升程 △H0.050.051.15#DIV/0!抗拉强度 σb196119611.15#DIV/0!许用剪切应力τ0686.35686.3515.15#DIV/0!发动机转速3600360015.15#DIV/0!开启压力 P 3.0030.31#DIV/0!针阀密封交线直径 d1 2.30.00#DIV/0!针阀导向直径 d2422.65#DIV/0!切变模量 G79000790003.09#DIV/0!弹簧安装高度8.958.975812.24#DIV/0!不稳定系数Cb30.000.00193.74#DIV/0!10.75#DIV/0!701.86#DIV/0!9.6#DIV/0!78.02#DIV/0!。

弹簧计算公式

记号的含义螺旋弹簧的设计时候使用的记号如下表1所示。

横弹性系数G的值如表2所示。

螺旋弹簧的设计用基本计算公式螺旋弹簧的负荷和弹簧定数・弯曲的关系具有线性特征弹簧的负荷和弯曲是成比例的。

从螺旋弹簧的尺寸求弹簧的定数压缩螺旋弹簧的素線径因扭转而产生弯曲的弹簧定数K 螺旋弹簧的扭转应力螺旋弹簧的扭转修正应力螺旋弹簧试验载荷下高度(端面磨削的情况下)螺旋弹簧两端的各厚度之和不同材质螺旋弹簧在高温时的机械特性组合弹簧的计算公式螺旋弹簧的直列和并列弹簧在设计的时候,虽然应该尽可能设计一根弹簧,但是一根弹簧无法满足的情况下,也会对多根弹簧进行组合以满足设计要求。

弹簧的组合有纵向排列的直列法和横向排列的并列法两种模式。

这样的分类,不仅和螺旋弹簧有关,盘形弹簧等其他种类的弹簧也是一样,也会进行直列和并列组合来使用。

从负荷的观点来考虑的话,对各个弹簧作用相等的力的组合方式叫直列,各个弹簧变位相等的组合方式叫并列。

图1. 螺旋弹簧的直列组合和并列组合图示显示的是使用了3个弹簧的情况。

n个弹簧的各个定数就是k1 , k2 ,・・・, kn弹簧并列和直列组合时全部的定数K公式参照下列。

式1. 并列的弹簧定数计算公式式2. 直列的弹簧定数计算公式并列组合的螺旋弹簧的个数增加会导致全体弹簧定数变大,直列组合个数的增加会导致弹簧定数变小。

図2. 亲子弹簧并列的字面意思就是横向排列,但是单纯的排列空间上不好安排,所以像图3那样弹簧的内侧和弹簧组合,同心相排的情况下很多。

这样的排列一般被称作亲子弹簧。

但是,同心组合的情况下,为了弹簧不互相缠绕在一起,交替的改变弹簧卷的方向,或者确保弹簧和弹簧之间有一定的间隙是很有必要的。

另外,对弹簧的组合进行下功夫的话,像下图a,b那样,可以制作出不是直线的弹簧特性。

例如需要像图4那样特性弹簧的时候,需要对自由长或者不同密着负荷的弹簧进行组合。

图5的弹簧特性是在图6那样结构中加入弹簧,事先加上负荷,就会得到〔上段弹簧定数〕<〔下段弹簧定数〕这样的组合。

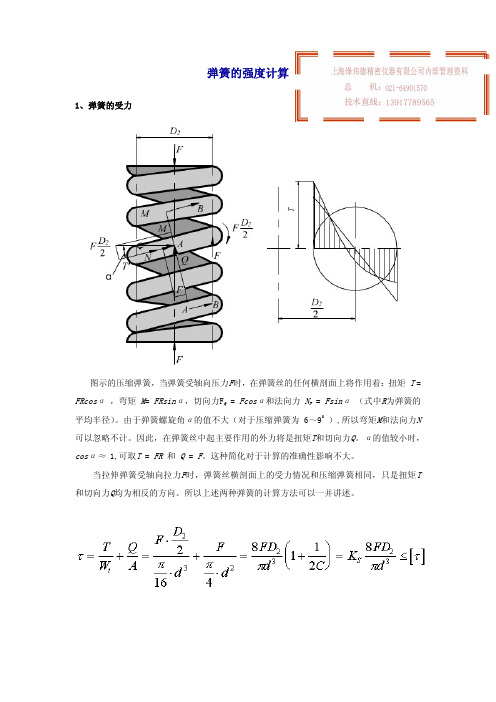

弹簧的强度计算 1、弹簧的受力 图示的压缩弹簧,当弹簧受轴向压力

弹簧的强度计算1、弹簧的受力图示的压缩弹簧,当弹簧受轴向压力F时,在弹簧丝的任何横剖面上将作用着:扭矩 T= FRcosα ,弯矩 M= FRsinα,切向力F Q = Fcosα和法向力 N F = Fsinα (式中R为弹簧的平均半径)。

由于弹簧螺旋角α的值不大(对于压缩弹簧为6~90 ),所以弯矩M和法向力N 可以忽略不计。

因此,在弹簧丝中起主要作用的外力将是扭矩T和切向力Q。

α的值较小时,cosα≈ 1,可取T = FR 和 Q = F。

这种简化对于计算的准确性影响不大。

当拉伸弹簧受轴向拉力F时,弹簧丝横剖面上的受力情况和压缩弹簧相同,只是扭矩T 和切向力Q均为相反的方向。

所以上述两种弹簧的计算方法可以一并讲述。

2、弹簧的强度从受力分析可见,弹簧受到的应力主要为扭矩和横向力引起的剪应力,对于圆形弹簧丝系数K s可以理解为切向力作用时对扭应力的修正系数,进一步考虑到弹簧丝曲率的影响,可得到扭应力式中K为曲度系数。

它考虑了弹簧丝曲率和切向力对扭应力的影响。

一定条件下钢丝直径3、弹簧的刚度圆柱弹簧受载后的轴向变形量式中n为弹簧的有效圈数;G为弹簧的切变模量。

这样弹簧的圈数及刚度分别为对于拉伸弹簧,n>20时,一般圆整为整圈数,n<20时,可圆整为1/2圈;对于压缩弹簧总圈数n的尾数宜取1/4、1/2或整圈数,常用1/2圈。

为了保证弹簧具有稳定的性能,通常弹簧的有效圈数最少为2圈。

C值大小对弹簧刚度影响很大。

若其它条件相同时,C值愈小的弹簧,刚度愈大,弹簧也就愈硬;反之则愈软。

不过,C值愈小的弹簧卷制愈困难,且在工作时会引起较大的切应力。

此外,k值还和G、d、n有关,在调整弹簧刚度时,应综合考虑这些因素的影响。

4、稳定性计算压缩弹簧的长度较大时,受载后容易发生图a)所示的失稳现象,所以还应进行稳定性的验算。

为了便于制造和避免失稳现象出现,通常建议弹簧的长径比 b =H0/D2 按下列情况取为:弹簧两端均为回转端时,b≤2.6;弹簧两端均为固定端时,b≤5.3 ;弹簧两端一端固定而另一端回转时,b≤3.7。

弹簧刚度公式

弹簧刚度公式

弹簧刚度是指弹簧在受力作用下所发生的位移与力的比值,它是

描述弹簧硬度的重要指标。

弹簧刚度的公式通常是f=kx,其中f表示

所施加的力,k表示弹簧的刚度系数,x表示弹簧所发生的位移。

而弹

簧刚度的计算方式则与材质、形状、尺寸、加工工艺等相关因素密切

相关。

在实际生产过程中,弹簧刚度的计算和应用非常重要。

对于需要

反弹或拉伸的部件,例如汽车悬挂系统、圆珠笔弹簧等等,弹簧刚度

的准确计算可以确保零部件的性能和长期使用性。

同时,弹簧刚度的

调整和优化还能提高生产效率、降低成本,带来更高的经济效益。

在实际应用中,弹簧刚度的值不仅受到弹簧的形状和材料的影响,还受到所施加力的方式、温度、湿度等多种因素的影响。

对于不同类

型的弹簧,我们需要根据具体情况来选择最合适的刚度系数。

对于一

些特殊用途的弹簧,例如高品质音箱的振膜弹簧、航空航天中的高强

度弹簧等,需要进行更为精细的计算和设计,以确保其性能符合最高

标准。

总的来说,弹簧刚度作为弹簧的重要指标之一,对于各种实际应

用场景具有重要意义。

在实际生产中,需要结合具体情况,根据弹簧

刚度公式进行计算和设计,达到理想的效果。

这有助于提高生产效率、降低成本,同时保证产品的质量和性能。

同时还能在提高生产经济效

益的同时,满足客户的需求,为企业创造更多的经济价值。

弹簧疲劳强度的计算方法.

对于循环次数较多、工作在变应力下的重要弹簧,还应该进一步对疲劳强度进行 计算。如果变应力的循环次数NK103,或应力变化幅度不大时,应进行静强度计 算。如果上述两种情况不能明确区分时,则应同时进行这两种强度的计算。

1、疲劳强度计算

一般受变应力作用的弹簧,其应力变化规律有tmax常数和tmin常数两种。因

7

t00.45erB0.35erB0.33crB0.30cB

注:1.经喷丸处理的弹簧,t可提高20%;

2.对于硅青铜丝、不锈钢丝,取r。

tmintmax--最小、最大切应力(MPa);

Fmin、Fmax ---最小、最大工作载荷(N);

[S]-许用安全系数,当弹簧计算和材料的性能数据精确度高时,取1.3〜1.7;精

此,可根据力学疲劳强度理论与相应计算公式,进行应力幅安全系数、最大应力 安全系数的计算。对于弹簧钢丝也可按下述简化公式进行计算

max

如2

min厂

式中,T0--弹簧材料的脉动循环剪切疲劳极限(MPa),当弹簧材料为碳素钢 丝、不锈钢丝、铍青铜丝等材料时,可根据循环次数N由表中查取。

表20-4弹簧材料的脉动疲劳极限t0N<10410510610

确度较低时,取1.8〜2.2。

2、静强度计算

弹簧的静强度安全系数Ss的计算式为

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

20.1.1 弹簧功能弹簧是通过其自身产生较大弹性变形进行工作的一种弹性元件。

在各类机器中的应用十分广泛。

其主要功用是:1)控制机械的运动,例如内燃机中控制气缸阀门启闭的弹簧、离合器中的控制弹簧(见图a);2)吸收振动和冲击能量,例如各种车辆中的减振弹簧(见图b)及各种缓冲器的弹簧等;3)存储和释放能量,例如钟表弹簧(见图c)、枪栓弹簧等;4)测量力的大小,例如弹簧秤(见图d)和测力器中的弹簧等等。

20.2.1 弹簧材料为了保障弹簧能够可靠地工作,其材料除应满足具有较高的强度极限和屈服极限外,还必须具有较高的弹性极限、疲劳极限、冲击韧性、塑性和良好的热处理工艺性等。

表20-2列出了几种主要弹簧材料及其使用性能。

实践中应用最广泛的就是弹簧钢,其品种又有碳素弹簧钢、低锰弹簧钢、硅锰弹簧钢和铬钒钢等。

图20-2给出了碳素弹簧钢丝的抗拉强度极限。

图20-2 碳素钢丝直径与强度的关系表20-2主要弹簧材料及其许用应力表20-2 主要弹簧材料及其许用应力注:1.按受力循环次数N不同,弹簧分为三类:Ⅰ类N>106;Ⅱ类N=103~105以及受冲击载荷的场合;Ⅲ类N<103。

2.碳素弹簧钢丝按机械性能不同分为Ⅰ、Ⅱ、Ⅱa、Ⅲ四组,Ⅰ组强度最高,依次为Ⅱ、Ⅱa、Ⅲ组。

3.弹簧的工作极限应力τlim:Ⅰ类≤1.67[τ];Ⅱ类≤1.25[τ];Ⅲ类≤1.12[τ]。

4.轧制钢材的机械性能与钢丝相同。

5.碳素钢丝的切变模量和弹性模量对0.5~4mm直径有效,>4mm取下限。

20.2.2 弹簧材料选择弹簧材料选择必须充分考虑到弹簧的用途、重要程度与所受的载荷性质、大小、循环特性、工作温度、周围介质等使用条件,以及加工、热处理和经济性等因素,以便使选择结果与实际要求相吻合。

钢是最常用的弹簧材料。

当受力较小而又要求防腐蚀、防磁等特性时,可以采用有色金属。

此外,还有用非金属材料制做的弹簧,如橡胶、塑料、软木及空气等。

20.2.3 弹簧制造螺旋弹簧的制造工艺过程如下:①绕制;②钩环制造;③端部的制作与精加工;④热处理;⑤工艺试验等,对于重要的弹簧还要进行强压处理。

弹簧的绕制方法分冷卷法与热卷法两种。

(1)冷卷法:簧丝直径d≤8mm的采用冷卷法绕制。

冷态下卷绕的弹簧常用冷拉并经预先热处理的优质碳素弹簧钢丝,卷绕后一般不再进行淬火处理,只须低温回火以消除卷绕时的内应力。

(2)热卷法:簧丝直径较大(d>8mm)的弹簧则用热卷法绕制。

在热态下卷制的弹簧,卷成后必须进行淬火、中温回火等处理。

对于重要的弹簧,还要进行工艺检验和冲击疲劳等试验。

为提高弹簧的承载能力,可将弹簧在超过工作极限载荷下进行强压处理,以便在簧丝内产生塑性变形和有益的残余应力,由于残余应力的符号与工作应力相反,因而弹簧在工作时的最大应力(见左图所示)比未经强压处理的弹簧小。

20.3.1 弹簧特性曲线20.3.1 弹簧特性曲线1、定义:表征弹簧载荷F、T与其变形l之间关系的曲线,称为弹簧特性线。

2、载荷与变形:对于受压或受拉的弹簧,载荷指压力或拉力,变形是指弹簧压缩量或伸长量;对于受扭转的弹簧,载荷是指扭矩,变形是指扭角。

3、常见类型:按照结构型式不同,常见的弹簧特性曲线有如图所示的四种:弹簧的特性曲线应绘制在弹簧的工作图上,作为检验与试验的依据之一。

同时还可在设计弹簧时,利用特性曲线进行载荷与变形关系的分析。

20.4.1 圆柱弹簧的参数及几何尺寸1、弹簧的主要尺寸图片1如图所示,圆柱弹簧的主要尺寸有:弹簧丝直径d 、弹簧圈外径D 、弹簧圈内径Dt 、螺旋升角a 、自由长度H 0等。

1,弹簧圈中径D 2,节距2、弹簧参数的计算弹簧设计中,旋绕比(或称弹簧指数)C 是最重要的参数之一。

C =D 2/d ,弹簧指数愈小,其刚度愈大,弹簧愈硬,弹簧内外侧的应力相差愈大,材料利用率低;反之弹簧愈软。

常用弹簧指数的选取参见表。

弹簧丝直径d(mm)0.2~0.4 0.5~1 1.1~2.2 2.5~6 7~16 18~40C 7~14 5~12 5~10 4~10 4~8 4~6 弹簧总圈数与其工作圈数间的关系为:;弹簧节距t一般按下式取:(对压缩弹簧);t=d(对拉伸弹簧);式中:λmax --- 弹簧的最大变形量;Δ --- 最大变形时相邻两弹簧丝间的最小距离,一般不小于0.1d。

弹簧钢丝间距:δ = t-d ;弹簧的自由长度:H = n·δ+(n0-0.5)d(两端并紧磨平);H = n·δ+(n0+1)d(两端并紧,但不磨平)。

弹簧螺旋升角:,通常α取5~90。

弹簧丝材料的长度:(对压缩弹簧);(对拉伸弹簧);其中l为钩环尺寸。

20.4.2 弹簧的强度计算,弹簧的受力图示的压缩弹簧,当弹簧受轴向压力F时,在弹簧丝的任何横剖面上将作用着:扭矩T = FRcosα ,弯矩M= FRsinα,切向力FQ = Fcosα和法向力NF = Fsinα (式中R为弹簧的平均半径)。

由于弹簧螺旋角α的值不大(对于压缩弹簧为6~90 ),所以弯矩M和法向力N 可以忽略不计。

因此,在弹簧丝中起主要作用的外力将是扭矩T和切向力Q。

α的值较小时,cosα≈ 1,可取T = FR 和Q = F。

这种简化对于计算的准确性影响不大。

当拉伸弹簧受轴向拉力F时,弹簧丝横剖面上的受力情况和压缩弹簧相同,只是扭矩T 和切向力Q均为相反的方向。

所以上述两种弹簧的计算方法可以一并讲述。

图片120.4.2 弹簧的强度计算,弹簧的强度从受力分析可见,弹簧受到的应力主要为扭矩和横向力引起的剪应力,对于圆形弹簧丝系数K s可以理解为切向力作用时对扭应力的修正系数,进一步考虑到弹簧丝曲率的影响,可得到扭应力式中K为曲度系数。

它考虑了弹簧丝曲率和切向力对扭应力的影响。

一定条件下钢丝直径20.4.2 弹簧的强度计算,弹簧的刚度圆柱弹簧受载后的轴向变形量式中n为弹簧的有效圈数;G为弹簧的切变模量。

这样弹簧的圈数及刚度分别为对于拉伸弹簧,n>20时,一般圆整为整圈数,n<20时,可圆整为1/2圈;对于压缩弹簧总圈数n的尾数宜取1/4、1/2或整圈数,常用1/2圈。

为了保证弹簧具有稳定的性能,通常弹簧的有效圈数最少为2圈。

C值大小对弹簧刚度影响很大。

若其它条件相同时,C值愈小的弹簧,刚度愈大,弹簧也就愈硬;反之则愈软。

不过,C值愈小的弹簧卷制愈困难,且在工作时会引起较大的切应力。

此外,k值还和G、d、n有关,在调整弹簧刚度时,应综合考虑这些因素的影响。

提示: 弹簧在一般载荷作用下工作,按照第3类弹簧来考虑,选择第二组碳素钢丝, 查表20-2得: G=80000N/mm220.4.2 弹簧的强度计算稳定性计算4、稳定性计算压缩弹簧的长度较大时,受载后容易发生图a)所示的失稳现象,所以还应进行稳定性的验算了便于制造和避免失稳现象出现,通常建议弹簧的长径比 b = H0/D2 按下列情况取为:弹簧两端均为回转端时,b≤2.6;弹簧两端均为固定端时,b≤5.3 ;弹簧两端一端固定而另一端回转时,b≤3.7。

如果b大于上述数值时,则必须进行稳定性计算,并限制弹簧载荷 F 小于失稳时的临界载荷 Fcr。

一般取 F = Fcr/(2~2.5),其中临界载荷可按下式计算:Fcr = CBkH0式中,CB 为不稳定系数,由下图查取。

如果 F > Fcr,应重新选择有关参数,改变 b 值,提高 Fcr 的大小,使其大于 Fmax 之值,以保证弹簧的稳定性。

若受结构限制而不能改变参数时,就应该加装图b)、c)所示的导杆或导套,以免弹簧受载时产生侧向弯曲。

注: 1---两端固定; 2---一端固定; 3---两端自由转动20.5 受变载荷螺旋弹簧的疲劳强度验算对于循环次数较多、工作在变应力下的重要弹簧,还应该进一步对疲劳强度进行验算。

如果变应力的循环次数N≤103,或应力变化幅度不大时,应进行静强度验算。

如果上述两种情况不能明确区分时,则应同时进行这两种强度的验算。

20.5.1 疲劳强度验算一般受变应力作用的弹簧,其应力变化规律有τmax=常数和τmin=常数两种。

因此,可根据力学疲劳强度理论与相应计算公式,进行应力幅安全系数、最大应力安全系数的计算。

对于弹簧钢丝也可按下述简化公式进行验算式中,τ0--- 弹簧材料的脉动循环剪切疲劳极限(MPa),当弹簧材料为碳素钢丝、不锈钢丝、铍青铜丝等材料时,可根据循环次数N由表中查取。

表20-4 弹簧材料的脉动疲劳极限τ0N≤104105106107τ00.45σB0.35σB0.33σB0.30σB注:1.经喷丸处理的弹簧,τ0可提高20%;2.对于硅青铜丝、不锈钢丝,取0.35σB。

τmin、τmax --- 最小、最大切应力(MPa);F min、F max --- 最小、最大工作载荷(N);[S]-许用安全系数,当弹簧计算和材料的性能数据精确度高时,取1.3 ~ 1.7;精确度较低时,取1.8 ~ 2.2。

20.5.2 静强度验算弹簧的静强度安全系数S s的验算式为式中,τs-弹簧材料的屈服极限(MPa),其值可按下述数值选取:碳素弹簧钢丝取τs=0.42σB,硅锰合金簧丝取τs=0.51σB;[S s]-许用安全系数,其值与[S]相同。