防腐施工质量主要控制点检查表

合集下载

防腐工程质量验收表

隔离层材料使用正确,层数或厚度符合规范规定

防腐层材料的配比、试验符合有关规范规定,报告齐全

防腐底层材料使用正确,层数、厚度符合规范规定

防腐中间层材料使用正确,层数、厚度符合规范规定

防腐面层材料使用正确,层数、厚度符合规范规定

部位

材料名称

牌 号

生产厂家

设计厚度mm

实测厚度mm

底 层

中间层

面 层

验收结论:

SH/T3503-J116

防腐工程质量验收记录

工程名称:

单元名称:

防腐前表面状态

环境温度

℃

环境相对湿度

%

防

腐

部

位

防腐Hale Waihona Puke 层结构及要求

检查项目与要求

检查结果

原材料符合设计要求及有关规范规定,具有出厂质量合格证明文件及复验报告

设备、管道按规定进行了强度、严密性试验,具有工序交接记录

基层表面处理方法正确,处理结果符合设计等级要求

建 设 / 监 理 单 位

总 承 包 单 位

施 工 单 位

专业工程师:

日期: 年 月 日

专业工程师:

日期: 年 月 日

专业工程师:

质量检验员:

施工班组长:

日期: 年 月 日

防腐层材料的配比、试验符合有关规范规定,报告齐全

防腐底层材料使用正确,层数、厚度符合规范规定

防腐中间层材料使用正确,层数、厚度符合规范规定

防腐面层材料使用正确,层数、厚度符合规范规定

部位

材料名称

牌 号

生产厂家

设计厚度mm

实测厚度mm

底 层

中间层

面 层

验收结论:

SH/T3503-J116

防腐工程质量验收记录

工程名称:

单元名称:

防腐前表面状态

环境温度

℃

环境相对湿度

%

防

腐

部

位

防腐Hale Waihona Puke 层结构及要求

检查项目与要求

检查结果

原材料符合设计要求及有关规范规定,具有出厂质量合格证明文件及复验报告

设备、管道按规定进行了强度、严密性试验,具有工序交接记录

基层表面处理方法正确,处理结果符合设计等级要求

建 设 / 监 理 单 位

总 承 包 单 位

施 工 单 位

专业工程师:

日期: 年 月 日

专业工程师:

日期: 年 月 日

专业工程师:

质量检验员:

施工班组长:

日期: 年 月 日

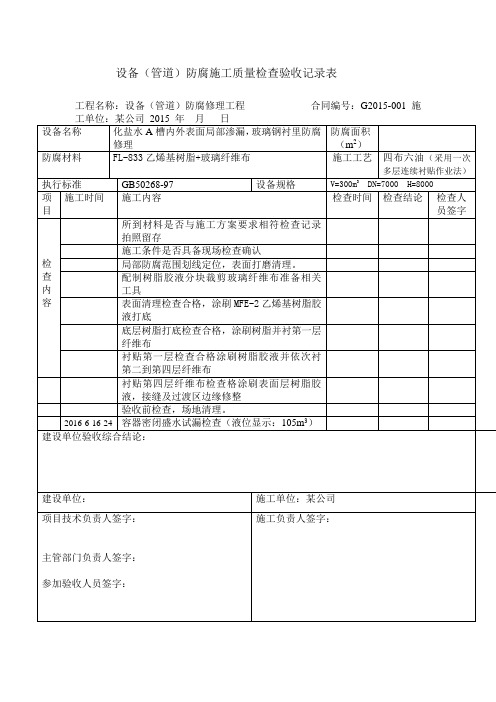

设备(管道)防腐施工质量检查验收记录表

设备(管道)防腐施工质量检查验收记录表

工程名称:设备(管道)防腐修理工程合同编号:G2015-001施

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

查验时间;查验人员:施工人员:

备注说明:

多层连续贴衬法,与分层间断贴衬法的施工过程基本上相同,除第一层贴衬要求分层间断法施工,其余各层要求一次贴衬完,此种方法的特点是效率高,施工难大,质量不如分层间断法稳定。

基本过程:

基本处理涂第一遍底浆刮腻子涂第二遍底浆贴衬第一层玻璃布(干燥)连续贴衬玻璃布直至达到要求层数干燥表面修理涂面漆2~3遍自然干燥或者加热处理,达到固化要求。

衬布搭接要求:多层贴衬,除第一层布按分层间断法搭接要求外,由第二层起各层一次连续贴衬完各层布,其每层采用鱼鳞搭贴形式进行施工,搭接宽度以不大于布面幅宽依次1/2、2/3为宜。

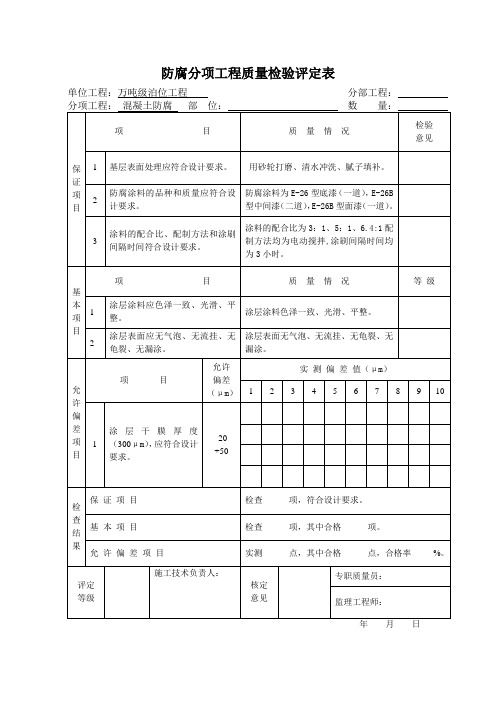

防腐检验评定表防腐分项工程质量检验评定表

3

涂料的配合比、配制方法和涂刷间隔时间符合设计要求。

涂料的配合比为3:1、5:1、6.4:1配制方法均为电动搅拌,涂刷间隔时间均为3小时。

基本项目

项目

质量情况

等级

1

涂层涂料应色泽一致、光滑、平整。

涂层涂料色泽一致、光滑、平整。

2

涂层表面应无气泡、无流挂、无龟裂、无漏涂。

涂层表面无气泡、无流挂、无龟裂、无漏涂。

防腐分项工程质量检验评定表

单位工程:万吨级泊位工程分部工程:

分项工程:混凝土防腐部位:数量:

保证项目

项目

质量情况

检验

意见

1

基层表面处理应符合设计要求。

用砂轮打磨、清水冲洗、腻子填补。

2

防腐涂料的品种和质量应符合设计要求。

防腐涂料为E-26型底漆(一道),E-26B型中间漆(二道),E-26B型面漆(一道)。

允许偏差项目

项目

允许

偏差(μm)

实测偏差值(μm)

1

2

3

4

5

6

7

8

9Байду номын сангаас

10

1

涂层干膜厚度(300μm),应符合设计要求。

-20

+50

检查结果

保证项目

检查项,符合设计要求。

基本项目

检查项,其中合格项。

允许偏差项目

实测点,其中合格点,合格率%。

评定

等级

施工技术负责人:

核定

意见

专职质量员:

监理工程师:

年 月 日

涂料的配合比、配制方法和涂刷间隔时间符合设计要求。

涂料的配合比为3:1、5:1、6.4:1配制方法均为电动搅拌,涂刷间隔时间均为3小时。

基本项目

项目

质量情况

等级

1

涂层涂料应色泽一致、光滑、平整。

涂层涂料色泽一致、光滑、平整。

2

涂层表面应无气泡、无流挂、无龟裂、无漏涂。

涂层表面无气泡、无流挂、无龟裂、无漏涂。

防腐分项工程质量检验评定表

单位工程:万吨级泊位工程分部工程:

分项工程:混凝土防腐部位:数量:

保证项目

项目

质量情况

检验

意见

1

基层表面处理应符合设计要求。

用砂轮打磨、清水冲洗、腻子填补。

2

防腐涂料的品种和质量应符合设计要求。

防腐涂料为E-26型底漆(一道),E-26B型中间漆(二道),E-26B型面漆(一道)。

允许偏差项目

项目

允许

偏差(μm)

实测偏差值(μm)

1

2

3

4

5

6

7

8

9Байду номын сангаас

10

1

涂层干膜厚度(300μm),应符合设计要求。

-20

+50

检查结果

保证项目

检查项,符合设计要求。

基本项目

检查项,其中合格项。

允许偏差项目

实测点,其中合格点,合格率%。

评定

等级

施工技术负责人:

核定

意见

专职质量员:

监理工程师:

年 月 日

防腐工程施工检查作业记录表(范本)

cheng

防腐工程施工检查记录表

cheng

cheng

(项目名称)

防腐除锈检查记录

SDXS-GCFF-01

单项工程名称:

单项工程编号:

单位工程名称

单位工程编号

分部工程名称

(设备或结构名称)

部位或构件名称

(设备或结构位号)

隐蔽工程内容或附图示:

注:1、除锈钢材的单元名称及构件名称。 2、钢材除锈的数量。 3、钢材除锈的等级要求(标准)。

防腐等级

设计防腐厚度

防腐层结构

仪器型号

设计检测电压

kV 实际检测电压

kV

检测结果

漏点部位 检测值(kV) 复测结果

漏点部位 检测值(kV) 复测结果

建设单位

监理单位

施工单位

建设单位现场代表: 年月日

监理工程师: 年月日

检测人: 技术负责人:

年月日

cheng

检查意见:

监理单位 监理工程师:

建设单位 建设单位现场代表:

施工单位

质量检查员: 技术负责人:

年月日

年月日

年月日

cheng

cheng

(项目名称)

SDXS-GCFF-06 单项工程名称:

设备、管道防腐绝缘层

电火花检测报告

单项工程编号:

单位工程名称

单位工程编号

管道(设备)编号

管道(设备)材质

检件名称

防腐区段

施工单位

质量检查员: 技术负责人:

年月日

年月日

年月日

cheng

cheng

(项目名称)

管道防腐 施工记录

单位工程名称

执行标准(防腐

/除锈)

防腐工程施工检查记录表

cheng

cheng

(项目名称)

防腐除锈检查记录

SDXS-GCFF-01

单项工程名称:

单项工程编号:

单位工程名称

单位工程编号

分部工程名称

(设备或结构名称)

部位或构件名称

(设备或结构位号)

隐蔽工程内容或附图示:

注:1、除锈钢材的单元名称及构件名称。 2、钢材除锈的数量。 3、钢材除锈的等级要求(标准)。

防腐等级

设计防腐厚度

防腐层结构

仪器型号

设计检测电压

kV 实际检测电压

kV

检测结果

漏点部位 检测值(kV) 复测结果

漏点部位 检测值(kV) 复测结果

建设单位

监理单位

施工单位

建设单位现场代表: 年月日

监理工程师: 年月日

检测人: 技术负责人:

年月日

cheng

检查意见:

监理单位 监理工程师:

建设单位 建设单位现场代表:

施工单位

质量检查员: 技术负责人:

年月日

年月日

年月日

cheng

cheng

(项目名称)

SDXS-GCFF-06 单项工程名称:

设备、管道防腐绝缘层

电火花检测报告

单项工程编号:

单位工程名称

单位工程编号

管道(设备)编号

管道(设备)材质

检件名称

防腐区段

施工单位

质量检查员: 技术负责人:

年月日

年月日

年月日

cheng

cheng

(项目名称)

管道防腐 施工记录

单位工程名称

执行标准(防腐

/除锈)

防腐层质量检查记录

0.6 ㎜

设计绝缘

厚度检查(最小值):(每20根管)抽检一根管,每根管检查三个断面,每个断面检查4个点,抽检结果:厚度最小值为0.62㎜

检查人:

×××

(签名)

电绝缘性检查: 用电火花检漏仪5KV电压,按0.2m/s速度检漏,无打火花现象

检查人:

×××

(签名)

外观检查:

防腐层表面均匀无摺皱、空泡、凝块

检查人:

×××

(签名)

粘结力检查:

用力撕开切口,切口处防腐层粘附良好,未露金属表面

检查人:

×××

(签名)

综合结论

合格

建设单位

监理单位

设计单位

施工单位

×××

×××

×××

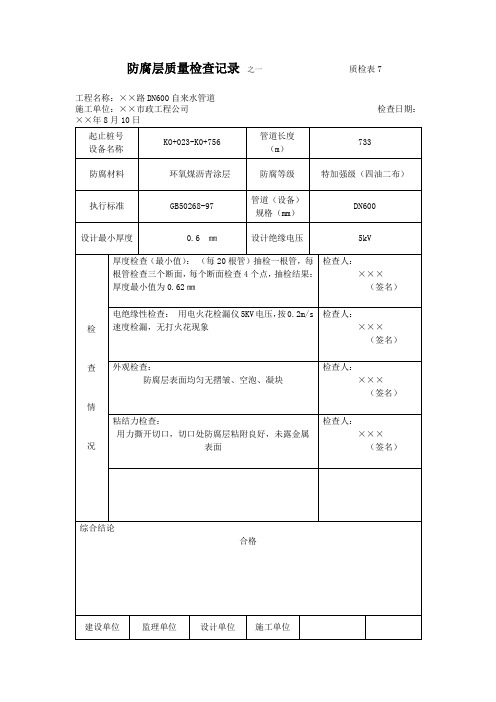

防腐层质量检查记录之一质检表7

工程名称:××路DN600自来水管道

施工单位:××市政工程公司检查日期: ××年8月10日

起止桩号

设备名称

KO+023-K0+756

管道长度(m)

733

防腐材料

环氧煤沥青涂层

防腐等级

特加强级(四油二布)

执行标准

GB50268-97

管道(设备)

规格(mm)

DN600

设计最小厚度

设计绝缘

厚度检查(最小值):(每20根管)抽检一根管,每根管检查三个断面,每个断面检查4个点,抽检结果:厚度最小值为0.62㎜

检查人:

×××

(签名)

电绝缘性检查: 用电火花检漏仪5KV电压,按0.2m/s速度检漏,无打火花现象

检查人:

×××

(签名)

外观检查:

防腐层表面均匀无摺皱、空泡、凝块

检查人:

×××

(签名)

粘结力检查:

用力撕开切口,切口处防腐层粘附良好,未露金属表面

检查人:

×××

(签名)

综合结论

合格

建设单位

监理单位

设计单位

施工单位

×××

×××

×××

防腐层质量检查记录之一质检表7

工程名称:××路DN600自来水管道

施工单位:××市政工程公司检查日期: ××年8月10日

起止桩号

设备名称

KO+023-K0+756

管道长度(m)

733

防腐材料

环氧煤沥青涂层

防腐等级

特加强级(四油二布)

执行标准

GB50268-97

管道(设备)

规格(mm)

DN600

设计最小厚度

施工单位防腐层质量检查记录质检表

检查人:

×××

(签名)

粘结力检查:

用力撕开切口,切口处防腐层粘附良好,未露金属表面

检查人:

×××

(签名)

综合结论

合格

建设单位

监理单位

设计单位

施工单位

×××

×××

×××

防腐层质量检查记录之二质检表7

工程名称:××市××路中压煤气管道

施工单位:××安装工程公司检查日期: 年 月 日

起止桩号

设备名称

管道长度(m)

防腐材料

聚乙烯胶粘带防腐层

防腐等级

加强级

执行标准

SY/T 0414-98

管道(设备)

规格(mm)

325×8

设计最小厚度

1.4㎜

设计绝缘电压

9.28KV

检

查

情

况

厚度检查(最小值):

(每20根管)抽检一根管,每根管检查三个断面,每个断面检查4个点,抽检结果:厚度最小值为1.5㎜

检查人:

×××

(签名)

电绝缘性检查:

检查人:

×××

(签名)

综合结论

合格

建设单位

监理单位

设计单位

施工单位

×××

×××

×××

防腐层质量检查记录之三质检表7

工程名称:××市××路燃气工程

施工单位:××机电设备安装有限公司检查日期:03 年10月26日

起止桩号

设备名称

2+965.3-3+069焊口补口

管道长度(m)

2.2㎡

防腐材料

环氧粉末、聚乙烯胶粘带

0.6 ㎜

设计绝缘电压

5kV

检

查

情

×××

(签名)

粘结力检查:

用力撕开切口,切口处防腐层粘附良好,未露金属表面

检查人:

×××

(签名)

综合结论

合格

建设单位

监理单位

设计单位

施工单位

×××

×××

×××

防腐层质量检查记录之二质检表7

工程名称:××市××路中压煤气管道

施工单位:××安装工程公司检查日期: 年 月 日

起止桩号

设备名称

管道长度(m)

防腐材料

聚乙烯胶粘带防腐层

防腐等级

加强级

执行标准

SY/T 0414-98

管道(设备)

规格(mm)

325×8

设计最小厚度

1.4㎜

设计绝缘电压

9.28KV

检

查

情

况

厚度检查(最小值):

(每20根管)抽检一根管,每根管检查三个断面,每个断面检查4个点,抽检结果:厚度最小值为1.5㎜

检查人:

×××

(签名)

电绝缘性检查:

检查人:

×××

(签名)

综合结论

合格

建设单位

监理单位

设计单位

施工单位

×××

×××

×××

防腐层质量检查记录之三质检表7

工程名称:××市××路燃气工程

施工单位:××机电设备安装有限公司检查日期:03 年10月26日

起止桩号

设备名称

2+965.3-3+069焊口补口

管道长度(m)

2.2㎡

防腐材料

环氧粉末、聚乙烯胶粘带

0.6 ㎜

设计绝缘电压

5kV

检

查

情

防腐质量检查表

工程

表面防腐蚀安装质量检查表

编号:

分部工程名称

单元工程名称

安装部位

安装内容

安装单位

开/完工日期

项次

检验项目

质量要求(允许误差(mm))

实测值(mm)

合格数

优良数

质量等级

合格

优良

主控项目

1

钢管表面清除

管壁临时支撑割除,焊疤清除干净

管壁临时支撑割除,焊疤清除干净并磨光

2

钢管局部凹坑焊补

凡凹坑深度大于板厚10%或大于2.0mm应焊补

切割的边缘完全平滑,无一格脱落,或在切割交叉处涂层有少许薄片分离,划格区受影响明显不大于5%

3

金属喷涂

外观检查

表面均匀,无金属熔融粗颗粒、起皮、鼓泡、裂纹、掉块及其他影响使用的缺陷

涂层检查

最小局部厚度不小于设计文件规定厚度

结合性能

胶带上有破断的涂层粘附,但基底未裸露

涂层的任何部位都未与基体金属剥离

检查意见:

主控项目共项,其中合格项,优良项,合格率%,优良率%。

一般项目共项,其中合格项,优良项,合格率%,优良率%。

检验人:(签字)

年月日

评定人:(签字)

年月日

监理工程师:(签字)

年月日

凡凹坑深度大于板厚10%或大于2.0mm应焊补并磨光

3

灌浆孔堵焊

堵焊后表面平整,无渗水现象

一般项目

1

表面预处理

明管内外壁和埋管内壁用压缩空气喷砂或喷丸除锈,除锈清洁度等级应达到GB8923中规定的Sa21∕2级;表面粗糙度对非厚浆型涂料应达到RZ40~RZ70μm,对厚浆型涂料及金属热喷涂为RZ60~RZ100μm。

项次ቤተ መጻሕፍቲ ባይዱ

表面防腐蚀安装质量检查表

编号:

分部工程名称

单元工程名称

安装部位

安装内容

安装单位

开/完工日期

项次

检验项目

质量要求(允许误差(mm))

实测值(mm)

合格数

优良数

质量等级

合格

优良

主控项目

1

钢管表面清除

管壁临时支撑割除,焊疤清除干净

管壁临时支撑割除,焊疤清除干净并磨光

2

钢管局部凹坑焊补

凡凹坑深度大于板厚10%或大于2.0mm应焊补

切割的边缘完全平滑,无一格脱落,或在切割交叉处涂层有少许薄片分离,划格区受影响明显不大于5%

3

金属喷涂

外观检查

表面均匀,无金属熔融粗颗粒、起皮、鼓泡、裂纹、掉块及其他影响使用的缺陷

涂层检查

最小局部厚度不小于设计文件规定厚度

结合性能

胶带上有破断的涂层粘附,但基底未裸露

涂层的任何部位都未与基体金属剥离

检查意见:

主控项目共项,其中合格项,优良项,合格率%,优良率%。

一般项目共项,其中合格项,优良项,合格率%,优良率%。

检验人:(签字)

年月日

评定人:(签字)

年月日

监理工程师:(签字)

年月日

凡凹坑深度大于板厚10%或大于2.0mm应焊补并磨光

3

灌浆孔堵焊

堵焊后表面平整,无渗水现象

一般项目

1

表面预处理

明管内外壁和埋管内壁用压缩空气喷砂或喷丸除锈,除锈清洁度等级应达到GB8923中规定的Sa21∕2级;表面粗糙度对非厚浆型涂料应达到RZ40~RZ70μm,对厚浆型涂料及金属热喷涂为RZ60~RZ100μm。

项次ቤተ መጻሕፍቲ ባይዱ

防腐工程施工检查记录表

检查意见:

监理单位 监理工程师:

建设单位 建设单位现场代表:

施 工 单 位 质量检查员: 技术负责人:

年

月

日

年

月

日

年

月

日

word 文档 可自由复制编辑

SDXS-GCFF-02

单项工程名称: (项目名称)

防腐涂层测厚检查记录

单位工程编号 部位或构件名称

(设备或结构位号)

单项工程编号:

单位工程名称 分部工程名称

监理(建设)单位 监理工程师: (建设单位项目专业技术负责人):

(公章)

(公章)

word 文档 可自由复制编辑

SDXS-GCFF-05

导静电涂料涂层电阻率检查

(项目名称)

单项工程名称: 单项工程编号:

记录

单位工程名称 分部工程名称

(设备或结构名称)

单位工程编号 部位或构件名称

(设备或结构位号)

隐蔽工程内容或附图示: 注明:1、必须在漆膜实干后进行检测。 2、储罐内防腐导静电涂料涂层电阻率测定的达标标准。 3、抽测的检查点数量、检查标准和检测结果。

线 号 材 料 名 称

底 材 料

单位工程编 号 除锈方法/ 等级 外 防 腐 中 间 总厚 层 面 层 层 度 结 道 材 道 材 道 (mm 果 数 料 数 料 数 )

监理单位

建设单位

施 工 单 位

监理工程师:

建设单位现场代表:

质量检查员: 技术负责人:

年

月

日

年

月

日

年

月

日

word 文档 可自由复制编辑

防腐工程施工检查记录表

word 文档 可自由复制编辑

防腐工程施工检查作业记录表(范本)

隐蔽工程内容或附图示:

注明:1、本次检测储罐的内防腐/外防腐的(底漆/中漆/面漆)防腐层的厚度,共几 层,设计的相关防腐要求及除锈等级(标准)。

2、抽测的检查点数量、检查标准和检测结果。 3、本表适用于分别对底层、中间层、面层漆膜进行干膜测厚的检测 。

检查意见:

监理单位 监理工程师:

建设单位 建设单位现场代表:

(项目名称)

SDXS-GCFF-05

导静电涂料涂层电阻率检查 单项工程名称:

记录

单项工程编号:

单位工程名称

单位工程编号

分部工程名称

(设备或结构名称)

部位或构件名称

(设备或结构位号)

隐蔽工程内容或附图示:

注明:1、必须在漆膜实干后进行检测。 2、储罐内防腐导静电涂料涂层电阻率测定的达标标准。 3、抽测的检查点数量、检查标准和检测结果。

检查意见:

监理单位 监理工程师:

建设单位 建设单位现场代表:

施工单位

质量检查员: 技术负责人:

年月日

年月日

年月日

cheng

cheng

(项目名称)

SDXS-GCFF-06 单项工程名称:

设备、管道防腐绝缘层

电火花检测报告

单项工程编号:

单位工程名称

单位工程编号

管道(设备)编号

管道(设备)材质

检件名称

防腐区段

面

层

总厚 度

结

道 材 道 材 道 (mm 果

数 料 数 料 数)

监理单位 监理工程师:

建设单位 建设单位现场代表:

施工单位

质量检查员: 技术负责人:

年月日

年月日

年月日

cheng

储罐防腐施工记录

防腐工程施工检查记录表

单位工程编号

(防腐执行标准/除锈)

/除锈方法等级

腐/衬里腐外防内防

间中总厚层面底层号管线层结道度料材名果称数(mm道材材道材道)料数数料数料

施工监理单位建设单位

监理工程师:年月日

建设单位现场代表:日月年

质量检查员:技术负责人:

总m

年

7

/ 4

储罐防腐施工记录

SDXS-GCFF-04

工程名称施工单位

分包单位

监理

)单位(建设

分项工程名称

施工日期

表面除锈质量要求,除锈方法与检查结果:

注:本表为罐涂层厚度的最终检测表。

使用材料

每层间隔时

项目

层次

配比与

厚度(

um)颜

色

间

干燥方法

备注

名称

价格

说明:

施工单位

监理

(建设)单位

专业质量检查员:专业工长:

监理工程师:项目专业技术

(质量)负责人:(建设单位项目专业技术负责人

技术负责人

年年月日月日月年日

7

/ 2

SDXS-GCFF-02

(项目名称)

防腐涂层测厚检查记录

单项工程名称:

单项工程编号:

单位工程名称

单位工程编号

分部工程名称(设备或结构名称)

部位或构件名称(设备或结构位号)

隐蔽工程内容或附图示:

注明:1、本次检测储罐的内防腐/外防腐的(底漆/中漆/面漆)防腐层的厚度,共几层,设计的相关防腐要求及除锈等级(标准)。

防腐等级防腐层结构设计防腐厚度

设计检测电压仪器型号kVkV实际检测电压

检测结果

漏点部位检测值(kV)复测结果漏点部位检测值(kV)复测结果

(防腐执行标准/除锈)

/除锈方法等级

腐/衬里腐外防内防

间中总厚层面底层号管线层结道度料材名果称数(mm道材材道材道)料数数料数料

施工监理单位建设单位

监理工程师:年月日

建设单位现场代表:日月年

质量检查员:技术负责人:

总m

年

7

/ 4

储罐防腐施工记录

SDXS-GCFF-04

工程名称施工单位

分包单位

监理

)单位(建设

分项工程名称

施工日期

表面除锈质量要求,除锈方法与检查结果:

注:本表为罐涂层厚度的最终检测表。

使用材料

每层间隔时

项目

层次

配比与

厚度(

um)颜

色

间

干燥方法

备注

名称

价格

说明:

施工单位

监理

(建设)单位

专业质量检查员:专业工长:

监理工程师:项目专业技术

(质量)负责人:(建设单位项目专业技术负责人

技术负责人

年年月日月日月年日

7

/ 2

SDXS-GCFF-02

(项目名称)

防腐涂层测厚检查记录

单项工程名称:

单项工程编号:

单位工程名称

单位工程编号

分部工程名称(设备或结构名称)

部位或构件名称(设备或结构位号)

隐蔽工程内容或附图示:

注明:1、本次检测储罐的内防腐/外防腐的(底漆/中漆/面漆)防腐层的厚度,共几层,设计的相关防腐要求及除锈等级(标准)。

防腐等级防腐层结构设计防腐厚度

设计检测电压仪器型号kVkV实际检测电压

检测结果

漏点部位检测值(kV)复测结果漏点部位检测值(kV)复测结果

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5

焊缝检查

检查焊缝气孔、飞溅及焊缝角度

6

施工期间温度、湿度检查

环氧10-30℃,乙烯基酯5-30℃,高于环境温度露点3度;湿度小于85%;

7

底涂检查

不留挂、不漏涂;一次配料使用时间不超过30分钟;两次底涂颜色不能一致;两道底漆相互垂直涂刷;

8

鳞片施工样板制作

现场检查

9

鳞片匀态性检查

60分钟内无树脂液分层

10

鳞片流挂性检查

60分钟内无流淌变形

11

鳞片固化时间

45±15分钟,检查是否有无固化区域

12

鳞片厚度检测

符合设计要求;仪器范围:0.3-4.0mm;精度为0.01mm

13

鳞片针孔检测

无火花闪络和报警;仪器范围:2-7千伏,精度±10%

14

增强型玻璃纤维材料

厚度0.2mm为宜,增强层表面无缺胶、毛边、气泡及流淌痕

鳞片防腐施工质量控制点

序号

控制要点及措施

控制方式

现场检查结果

1

防腐材料实物检查

对照合同约定,核对鳞片、树脂、胶泥等品牌、数量、质保期检查

2

防腐材料质量证明文件检查

核对进场鳞片、树脂、胶泥等防腐材料的质量证明文件

3

仓储保管

入场的鳞片材料需要独立库房保管,要有防雨、防晒措施,确保阴凉通风

4

喷砂除锈检查

Sa2.5

对胶板、胶水材质证明文件检查

2

胶板厚度检查

0~15%

3

胶板试件检查

根据要求做样板试件,表面无裂纹、气泡,粘合强度符合设计及规范要求

4

表面杂质

每平方米内允许有深度和长度不超过衬里厚度允许偏差的杂质不超过5处

5

水纹

允许不超过衬里厚度偏差的轻微痕迹,弯曲90°检查应无裂纹

6

施工期间温度、湿度检查

15-30℃,温度低于15℃,须提高环境温度,不得使用明火升温,温度超过35℃,不得经行衬里施工;小于等于80%;

胶板搭接方向检查

接缝方向应与介质流向一致

13

气泡检查

每平方米内,深度不超过衬里厚度的允许偏差、长端直径小于3mm的气泡不超过5处

14

完好

施工单位

厂家代表

项目技术专工

项目经理

7

焊缝质量、焊缝角度、焊缝余高检查

焊缝高度不得超出2mm;不得有锐边焊纹、气孔、夹渣、未融合、焊瘤、咬边等

8

喷砂除锈检查

Sa2.5

9

胶板加工

胶板削边,平直、宽窄一致,角度小于30度

10

胶浆涂刷

胶板涂刷均匀,前后两遍胶浆涂刷方向应顺次交错

11

胶板搭接长度检查

不得小于4倍所用胶板厚度且不长于32mm

12

15

耐磨层

符合设计要求;仪器范围:0.3-4.0mm;精度为0.01mm

16

面漆

面漆配置符合HG/T 2640-2004中4.5.10的规定,涂刷均匀,无漏、杂物、流淌痕,两道面漆相互垂直涂刷

施工单位

厂家代表

项目技术专工

项目经理

衬胶防腐施工质量主要控制点

序号

控制要点及措施

控制方式

现场检查结果

1

材料质量证明文件

焊缝检查

检查焊缝气孔、飞溅及焊缝角度

6

施工期间温度、湿度检查

环氧10-30℃,乙烯基酯5-30℃,高于环境温度露点3度;湿度小于85%;

7

底涂检查

不留挂、不漏涂;一次配料使用时间不超过30分钟;两次底涂颜色不能一致;两道底漆相互垂直涂刷;

8

鳞片施工样板制作

现场检查

9

鳞片匀态性检查

60分钟内无树脂液分层

10

鳞片流挂性检查

60分钟内无流淌变形

11

鳞片固化时间

45±15分钟,检查是否有无固化区域

12

鳞片厚度检测

符合设计要求;仪器范围:0.3-4.0mm;精度为0.01mm

13

鳞片针孔检测

无火花闪络和报警;仪器范围:2-7千伏,精度±10%

14

增强型玻璃纤维材料

厚度0.2mm为宜,增强层表面无缺胶、毛边、气泡及流淌痕

鳞片防腐施工质量控制点

序号

控制要点及措施

控制方式

现场检查结果

1

防腐材料实物检查

对照合同约定,核对鳞片、树脂、胶泥等品牌、数量、质保期检查

2

防腐材料质量证明文件检查

核对进场鳞片、树脂、胶泥等防腐材料的质量证明文件

3

仓储保管

入场的鳞片材料需要独立库房保管,要有防雨、防晒措施,确保阴凉通风

4

喷砂除锈检查

Sa2.5

对胶板、胶水材质证明文件检查

2

胶板厚度检查

0~15%

3

胶板试件检查

根据要求做样板试件,表面无裂纹、气泡,粘合强度符合设计及规范要求

4

表面杂质

每平方米内允许有深度和长度不超过衬里厚度允许偏差的杂质不超过5处

5

水纹

允许不超过衬里厚度偏差的轻微痕迹,弯曲90°检查应无裂纹

6

施工期间温度、湿度检查

15-30℃,温度低于15℃,须提高环境温度,不得使用明火升温,温度超过35℃,不得经行衬里施工;小于等于80%;

胶板搭接方向检查

接缝方向应与介质流向一致

13

气泡检查

每平方米内,深度不超过衬里厚度的允许偏差、长端直径小于3mm的气泡不超过5处

14

完好

施工单位

厂家代表

项目技术专工

项目经理

7

焊缝质量、焊缝角度、焊缝余高检查

焊缝高度不得超出2mm;不得有锐边焊纹、气孔、夹渣、未融合、焊瘤、咬边等

8

喷砂除锈检查

Sa2.5

9

胶板加工

胶板削边,平直、宽窄一致,角度小于30度

10

胶浆涂刷

胶板涂刷均匀,前后两遍胶浆涂刷方向应顺次交错

11

胶板搭接长度检查

不得小于4倍所用胶板厚度且不长于32mm

12

15

耐磨层

符合设计要求;仪器范围:0.3-4.0mm;精度为0.01mm

16

面漆

面漆配置符合HG/T 2640-2004中4.5.10的规定,涂刷均匀,无漏、杂物、流淌痕,两道面漆相互垂直涂刷

施工单位

厂家代表

项目技术专工

项目经理

衬胶防腐施工质量主要控制点

序号

控制要点及措施

控制方式

现场检查结果

1

材料质量证明文件