反渗透纯化水系统清洁操作规程

反渗透操作规程

反渗透操作规程

《反渗透操作规程》

反渗透操作是一种用于去除水中杂质和溶解物的技术,其操作规程对于确保水质的纯净度至关重要。

以下是反渗透操作规程的一般步骤:

1. 准备工作:操作人员应穿戴好工作服和手套,并确保反渗透设备处于正常工作状态。

在操作之前,必须对设备进行充分的清洗和消毒。

2. 启动设备:首先打开反渗透设备的进水阀、排污阀和产水阀,确保水流畅通。

然后启动设备的电源,让其自动运行。

3. 监测水质:在设备运行的过程中,操作人员应定期监测产水的水质情况,确保其符合标准要求。

如果发现水质不合格,应及时停止设备运行并进行调整。

4. 清洗设备:定期对反渗透设备进行清洗和维护,确保其正常运行。

清洗操作应严格按照设备的操作手册进行,以防止设备受损或产生交叉污染。

5. 处理废水:对于反渗透设备产生的废水,应根据当地法律法规进行合理处理,防止对环境造成污染。

通过严格遵守反渗透操作规程,可以有效确保水质的安全和纯净度,保障人们生活用水的健康与安全。

操作人员在进行反渗

透操作时,务必严格按照规程要求操作,切勿马虎,以免造成不必要的事故和损失。

纯化水系统的清洗、消毒及滤芯更换标准操作规程

1.目的:制订详尽的标准操作规程,规范纯化水系统的清洗、消毒及滤芯更换的方法,以确保清洗流程符合 GMP要求及清洗结果符合可接受标准。

2.适用范围:本操作规程适用于纯化水系统的清洗、消毒及滤芯更换。

3.职责:3.1设备管理员负责本规程的起草、修订、培训、执行及监督。

3.2QA主管和设备部部长负责本规程的审核。

3.3生产副总负责本规程的批准。

3.4岗位操作人员按本规程实施,QA及生产管理人员对清洁流程的执行情况进行检查和监督,并定期对程序进行回顾,确保程序始终能够满足实际生产的需要。

4.内容:4.1 清洁频次和范围4.1.1频次以下情况清洁一次。

a 每日生产前;b每日生产结束;c 中途停产,清洁合格证超过有效期,开工前;d 发生异常,影响产品质量;4.1.2范围:系统内、外表面4.2 清洁工具干净抹布若干块、棉拖把、防腐手套、塑料水桶等。

4.3清洗剂/消毒剂使用浓度氢氧化钠、盐酸、阻垢剂、亚硫酸氢钠。

4.4清洁流程4.4.1 机组表面清洁每天生产结束后,先关闭电源,再用湿抹布擦拭整个水处理系统的设备外壳,管道外表控制面板外表、储水罐外表,保持清洁光亮、不积尘,设备表面无污迹。

4.4.2 原水罐清洗方法4.4.2.1 打开原水罐底部排污阀门,将水放净,关闭阀门。

4.4.3 机械过滤器冲洗4.4.3.1 每天制备纯化水前,均要对机械过滤器进行反、正冲清洗。

先反洗再正洗,时间控制在5-10分钟。

4.4.3.2反洗:关闭石英砂过滤器出水阀、上进水阀、下出水阀,打开排污阀、下进水阀、上出水阀,然后打开原水阀,水流自下而上,冲洗时间为5-10分钟,待出水澄清关闭各阀。

4.4.3.3正洗:反洗结束后,关闭石英砂过滤器出水阀、下进水阀、上出水阀,打开排污阀、上进水阀、下出水阀,然后打开原水阀,水流自上而下,冲洗时间为5-10分钟,待出水澄清关闭各阀备用。

4.4.4 活性炭过滤器冲洗4.4.4.1每天制备纯化水前,均要对活性炭过滤器进行反、正冲清洗。

纯化水系统清洁消毒标准操作程序

审批及颁发:部门设备部设备部主审质量保证部生产管理负责人质量保证部分发 :Copy-1质量保证部文件再审记录 :第几次再审 审核情况 审核人/日期 批准人/日期第次再审第次再审第次再审Copy-4西部制水间Copy-3东部制水间 Copy-2设备部 批准颁发签名 起草日期一、目的为保证纯化水系统在生产、输送过程中杜绝微生物滋生、繁殖的可能,达到GMP 生产标准,特制订本操作规程。

二、范围东部及西部纯化水制水及输送系统。

三、职责东部及西部纯化水制水操作人员及管理人员。

四、术语无五、内容1 普通清洁:为保证生产达到GMP 生产规范要求,纯化水生产现场环境要保持洁净,杜绝各种细菌等微生物污染制水及输水系统,要求每天清洁地面及设备表面,地沟保持清洁无枳垢, 清洁方式用湿拖把擦试地面,用干布擦底设备,洁具用后要即将清洗干尽,定点摆放,室内墙面、门窗、管道每周组织一次清洁,每月对高位管道、贮槽顶部作一次清扫。

2 工艺清洁:2.1 储罐清洗消毒原水罐的清洁:每月对原水罐进行清洗,将原水罐人孔打开,用自来水进行冲洗。

2.1.2 一级反渗透水储罐、纯化水储罐清洁:为杜绝使用过程中微生物的生长,每年用清洁剂对罐内清洗一次,如果在日常检测过程中,发生微生物超标消毒后无效果,则应考虑清洁储罐。

2.2 多介质过滤器、活性炭过滤器每天必须进行一次反冲操作,去除罐内杂质。

2.3 反渗透膜每周必须进行二次冲洗,当监控发现膜受污染时按反渗透膜污染处理规程清洗。

2.4 纯化水箱及管网清洗消毒方法采用巴氏消毒法。

定期消毒每周一次。

将纯化水系统由自动运行改为手动,使储罐水量达到低液位,系统各放水点关闭。

关闭纯化水循环泵,关闭紫外杀菌器,将紫外杀菌器用专用的316L 消毒管路代替。

开启循环泵,开启加热蒸汽阀门,待纯化水循环系统回水温度达到80°C 以上时,保温循环 1 小时,住手加热,关闭循环泵,放空纯化水系统。

将拆下的紫外杀菌器更换到原来的位置,重新制入新水,开启循环泵,打开紫外杀菌器,系统正常运行,将手动运行变换为自动,强制消毒:当检验报告浮现微生物指标超过警戒线时;当系统循环停运24 小时以上时,必须进行强制消毒,方法同上。

药品生产技术《纯化水系统清洗消毒标准操作规程》

纯化水系统清洗消毒标准操作规程4.1.14.1.1in〕。

关闭原水箱底部排水阀,翻开进水阀,重新放水。

4.1.12 清洗周期:三个月一次。

4.1.2 石英砂过滤器清洗4.1.21 手动清洗方法〔添加石英砂时〕进入手动界面:反洗:依次点下“进水开关〞、“砂反开关〞“砂排开关〞“冲洗开关〞“原水泵开关〞,相应气动阀自动翻开,冲洗开始,直至排水无肉眼可见物为止。

正洗:承接反洗,依次点下“砂正开关〞“砂反开关〞,相应气动阀自动翻开,冲洗开始,直至排水无肉眼可见物为止。

2 自动清洗方法:进入冲洗界面,点下左上角“自动冲洗开关〞即可,系统自动冲洗,结束后报警,点下“自动冲洗已完成〞。

3 自动系统参数设定:砂反洗时间:7分,砂静止时间:2分,砂正洗时间:5分4.1.24 清洗周期:每日一次;一个月以上停用后再次使用时必须进行清洗。

4.1.3 活性炭过滤器清洗4.1.31 手动清洗方法〔更换活性炭时〕进入手动界面:反洗:依次点下“进水开关〞、“砂正开关〞“炭反洗开关〞“炭排开关〞“冲洗开关〞“原水泵开关〞,相应气动阀自动翻开,冲洗开始,直至排水无肉眼可见物为止。

正洗:承接反洗,依次点下“炭正开关〞“炭反开关〞,相应气动阀自动翻开,冲洗开始,直至排水无肉眼可见物为止。

2 自动清洗方法:进入冲洗界面,点下右上角“炭冲洗开关〞即可,系统自动冲洗,结束后报警,点下“炭冲洗开关〞。

3 自动系统参数设定:炭反洗时间:7分,炭正洗时间:5分4.1.34 清洗周期:每周一次;一个月以上停用后再次使用时必须进行清洗。

预处理系统巴氏消毒4.2.1 为保证RO平安应首先关闭一级RO进水手动球阀。

4.2.2 系统处于手动状态。

4.2.3 进入冲洗操作面板,将机械过滤器,活性炭过滤进行正反冲洗,直至排水无肉眼可见物。

4.2.4 翻开循环管路的手动球阀,进入消毒界面,点动“巴氏消毒〞,按下“原水泵开〞。

4.2.5 缓慢翻开板式换热器蒸汽截止阀,查看预处理出水温度上升情况,当预处理回水温度升至80℃时,预处理清洗消毒开始倒计时,计时1小时,关闭板换蒸汽截止阀,按下“原水泵关〞,关闭循环管路的手动球阀,消毒过程结束。

5、纯化水系统清洁消毒标准操作规程

一、目的:建立纯化水制取设备及其输送管道的清洗消毒程序。

确保其清洁卫生,使纯化水的质量符合药品生产工艺要求。

二、范围:适用于纯化水制取设备及其输送管道的清洗消毒。

三、责任人:QC检验员、操作人员。

四、内容:1.机械过滤器和活性炭除了进行必要反冲洗以外,每天运行之前必须正洗10分钟后方可进行下续设备。

活性碳吸附一年更换一次活性碳。

2.加药箱每次加药前用纯化水清洗两遍。

3.软化器一个月进盐一次,进盐量为20Kg加一箱水,溶液在软化器内泡一个晚上,第二天冲洗干净。

4.RO膜组件的清洗。

(1)清洗频次:每6个月清洗一次。

(2)清洗液用量:一次用量379L反渗透产品水配制成清洗溶液。

(3)RO膜元件清洗液配方(4)RO膜件污染症状及处理方法(5)RO膜元件化学清洗方法:用清洗液1、清洗液2、轮换使用。

①用泵将干净、无游离氯的反渗透产品水从清洗箱打入压力容器中并排放5分钟。

②用干净的产品水在清洗箱中配制清洗液。

③清洗完成后,排净清洗箱中的清洗液并进行冲洗。

然后向清洗箱中充满干净的产品水以备下一步冲洗。

④用泵将干净、无游离氯的产品水从清洗箱打入压力容器中并排放5分钟。

⑤在冲洗反渗透系统后,在产品水排放阀打开状态下运行反渗透系统15~30分钟,直到产品水无泡沫且酸碱度、电导率、氯离子、氨盐符合相应要求。

5.日常纯化水贮罐及管道臭氧消毒操作5.1 纯化水贮罐贮存三分之二纯化水。

保持系统相应密闭,预防臭氧泄漏,以确保臭氧在空间分布均匀和作用效率。

5.2关闭纯化水进入阀,打开纯化水水循环泵。

5.3 打开臭氧发生器进入阀,保持浸入水面下,对贮罐及管道进行灭菌,臭氧发生量为5g/h,时间为45分钟。

5.4灭菌结束后,关闭臭氧进入阀。

5.5进行送水循环。

5.6灭菌结束后做好灭菌记录。

5.7清洁周期:纯化水贮罐及管道臭氧消毒每周进行一次;维修后;停产一周开工前消毒。

5.8纯化水系统是主要生产设备,每次清洗消毒结束,填写《纯化水系统设备清洗、消毒、灭菌记录》。

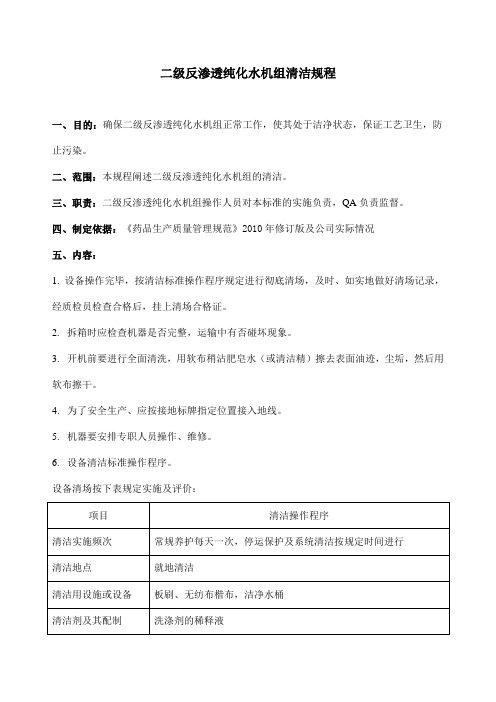

二级反渗透纯化水机组清洁规程

二级反渗透纯化水机组清洁规程一、目的:确保二级反渗透纯化水机组正常工作,使其处于洁净状态,保证工艺卫生,防止污染。

二、范围:本规程阐述二级反渗透纯化水机组的清洁。

三、职责:二级反渗透纯化水机组操作人员对本标准的实施负责,QA负责监督。

四、制定依据:《药品生产质量管理规范》2010年修订版及公司实际情况五、内容:1. 设备操作完毕,按清洁标准操作程序规定进行彻底清场,及时、如实地做好清场记录,经质检员检查合格后,挂上清场合格证。

2.拆箱时应检查机器是否完整,运输中有否碰坏现象。

3.开机前要进行全面清洗,用软布稍沾肥皂水(或清洁精)擦去表面油迹,尘垢,然后用软布擦干。

4.为了安全生产、应按接地标牌指定位置接入地线。

5.机器要安排专职人员操作、维修。

6.设备清洁标准操作程序。

设备清场按下表规定实施及评价:备注:设备的电气部分及电控部分清洁不能用湿布擦拭,只能用干布或板刷抹拭。

7、反渗透清洗的一般方法7.1反渗透清洗储存罐7.2冲洗反渗透膜组件:排除运行过程中剩余浓水和给水通道中的污染物7.3清理清洗装置:如水箱、管路、新使用的保安过滤器等7.4配制清洗溶液:使用反渗透产品水(至少是软化水),混合均匀,调节至所需PH值和温度。

·对于正常污染情况,每根4×40膜元件配制6L溶液·对于正常污染情况,每根8×40膜元件配制20L溶液·对于严重污染情况,可将溶液体积加倍7.5在第一段引入清洗溶液·反渗透产品水入口出最大工压力为60psi (减少已松脱的污染物被冲回膜表面的可能)单只膜元件最大压降10-15psi,以防止膜卷突出将置换出的水排入下水道。

·将最初20%已污染的/变化的化学清洗溶液再循环至清洗箱·将干净的化学清洗溶液再循环至清洗箱·将渗出的少量产品水循环至清洗箱·如果PH值变化超出0.5单位。

则需要重新调整PH到指定范围7.6低流量循环·循环5-15分钟·每根4“的压力容器流量为3gpm”·每根8“的压力容器流量为12gpm”·尽量减少冲洗下来的污染物对进行水道通的阻塞7.7中等流量循环·循环5-15分钟·每根4“的压力容器流量为6spm”·每根8“的压力容器流量为24gpm”7.8第一次大流量循环·循环30-60分钟·每根4“的压力容器流量10gpm”·每根8“的压力容器流量40gpm”7.9浸泡(选择使用)·对于CPA、ESOA和CAB膜的轻度污染可浸泡1-2小时·对于严重污染的CPA膜,需浸泡过夜(为保持温度可能需要维持正常流量10%的循环流量)·浸泡有利于污染物的去除·应当在必须的情况下才进行浸泡,原则上应尽量减少化学剂与膜的接触时间。

纯化水制备系统清洁标准操作规程

黑龙江乌苏里江制药有限公司迎春分公司GMP文件1、目的:制定纯化水制备系统清洁标准操作规程,确保设备正常运转,并保持设备处于洁净状态,满足产品质量要求。

2、适用范围:纯化水制备系统的清洁操作。

3、责任者:工程部长、操作工、质检员、车间主任。

4、内容4.1岗位清洁程序4.1.1清洁频次:每天对纯化水制备岗位的工作台、地面、使用工具、设备表面、管路表面、地漏、废弃物进行一次清洁,每周对纯化水制备岗位的顶棚、墙壁、门窗、灯具进行一次清洁。

4.1.2清洁工具:无纤维布、塑料桶、毛刷。

4.1.3 清洁剂:0.05%氢氧化钠溶液。

4.1.4清洁剂配制:称取氢氧化钠0.5g加水溶解使成1000ml。

4.1.5清洁方法:4.1.5.1每天工作结束后,将产生的废弃物清理出岗位。

4.1.5.2每天对规定的区域用饮用水进行清洁,用湿无纤维布擦拭至无灰尘。

4.1.5.3清洁工具清洁后放在指定位置。

4.2系统清洁程序4.2.1清洁频次:设备初次使用及以后每30天系统清洗一次。

4.2.2清洁剂:氢氧化钠。

4.2.3清洁方法:4.2.3.1称取氢氧化钠2kg,用少量水溶解后加入碱液池,将碱液打入储罐中再加满水(储罐容量500L),采用循环的方法进行清洗,一般回打1-2小时,即可放去清洁液。

4.2.3.2再用饮用水进行回打1-2小时,放去,最后用新制的纯化水回打0.5小时放去,回打二次,如出水酸碱度不符合规定需要重复上述操作直至符合规定。

4.2.3.3清洗完毕,需对水质按照《纯化水日常监控及检验操作规程》抽样化验,合格后方可使用。

储罐水每天放空,以保证车间每天使用新鲜纯化水。

4.3 系统消毒程序4.3.1 消毒频次设备首次开始运行及运行后每6个月进行消毒。

当纯化水菌落数达到300CFU/ml时进行消毒。

4.3.2消毒剂:氢氧化钠4.3.3 消毒方法:4.3.3.1称取氢氧化钠5kg,加入适量水使溶解后加入碱液池,将碱液打入储罐中再加满水(储罐体积500L),进行循环1小时后排空。

反渗透纯水机操作规程

反渗透纯水机操作规程

《反渗透纯水机操作规程》

一、操作前准备

1. 将反渗透纯水机移至水源附近,并连接好电源和水管。

2. 确保水源稳定,水压在0.1-0.3MPa之间,水质符合要求。

二、开机操作

1. 打开水源阀门,使水流通过预处理过滤器,保证初级滤芯充分饱和。

2. 打开纯水机电源开关,待压力稳定后,调整纯水产水阀门使产水流量逐渐增大。

三、日常操作

1. 定期(每周一次)清洗预处理滤芯、反渗透膜和活性炭,保证滤芯的使用寿命和水质输出。

2. 定期监测水质,确保产水水质符合标准。

3. 对产水质量逐步恶化的滤芯进行更换。

四、停机操作

1. 先关闭纯水产水阀门,再关闭电源开关。

2. 关闭水源阀门,切断水源。

五、其他注意事项

1. 在运行中,切勿随意拔掉电源或关闭水源阀门,以免损坏设备。

2. 长期不使用时,应将设备中剩余的水排干净,并拆掉滤芯进

行清洗和干燥,避免滤芯长时间处于潮湿状态。

3. 保持设备周围环境清洁,避免灰尘和异物进入设备影响正常运行。

以上即为反渗透纯水机操作规程,希望用户按照规程操作设备,确保产水安全、稳定和纯净。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

证产品质量。

二、适用范围:适用于反渗透纯化水系统清洁标准操作规程。

三、责任者:操作人员、现场QA。

四、正文:

1、清洁频度:

1.1 室内及设备表面,每天至少清洁一次,特殊情况随时清洁。

1.2 当多介质过滤器进出水的压差超过0.08Mpa时,需对滤料进行反冲洗。

反冲洗周期应视原水的水质情况而定,一般2~5天反洗一次。

1.3当活性炭过滤器出水的余氯含量超过0.1mg/L时,应更换活性炭。

1.4 当精密过滤器进出口压差大于0.08Mpa时,应及时清洗或更换滤芯。

1.5当下列情况之一发生时应及时对反渗透膜进行化学及物理清洗:

1.5.1产水流量比上次清洗后减少了10~20%左右时;1.5.2脱盐率下降10%;

1.5.3 在长期停用前;

1.5.4 作为日常维护。

2、设备维修后必须彻底清洁。

3、清洁剂:

3.1 用于室内及设备表面:按“一般区清洁卫生规程”。

3.2 用于反渗透膜:

4、清洁方法:

4.1 室内及设备表面:每天开机前或生产结束停机后,按“一般区清洁卫生规程”进行清洁。

4.2 多介质过滤器的反洗:

4.2.1打开上排水阀,关闭出水阀,再打开下进水阀,使水从过滤器的下层进入,上层排出,控制阀门的开度,使反洗流量由小而大(最大反洗流量以滤料不被冲出罐体为限)。

4.2.2 反洗至排污水变清为止(时间约为10分钟)。

4.2.3滤料清洗洗干净后,打开下排水阀,上进水阀,关闭下进水阀,上排水阀,进入正洗状态。

4.2.4正洗至出水水质达到要求后(时间约为15~20分钟),打开出水阀,关闭下排水阀,进入正常运行,进入下级过滤器。

4.3 精过滤器的清洁

打开过滤器法兰,拿掉外筒,拔出滤芯,把滤芯放到3%的盐酸溶液中浸泡30分钟,用清水冲净酸液和表面的污物即可即可投入使用。

4.4 反渗透膜的化学和物理清洗:

4.4.1 首先必须正确判断引起膜元件污染的原因,根据不同污染物选择不同的清洗方法。

4.4.2 反渗透膜污染特征及处理方法:

4.4.3 清洗时将清洗溶液以低压大容量在膜的高压侧循环,而且需要用专门的清洗装备来完成该工作。

一般步骤如下:

a. 向清洗液罐内注入一定量的纯化水;

b. 用纯化水在清洗液罐中配制清洗液;

c. 将打开清洗液泵,将清洗液在RO组件内循环30分钟;

d. 清洗完成后,排净清洗箱内的清洗液并进行冲洗,然后充满纯化水,以备下一步冲洗;

e. 用泵将纯化水从清洗箱打入RO组件内并排放几分钟,直至排水为中性;

f. 冲洗完反渗透系统后,在纯化水排放阀打开状态下运行反渗透系统,直至产品水清洁、无泡沫或清洗剂(通常需15~30分钟);

4. 4. 4 清洁完毕填写清洁记录,由QA检查员检查合格后签字并贴挂“已清洁”标志。

5、清洁效果评价:目测设备各表面无可见污迹,光亮洁净。

产品水流速及水质均符合内控标准。

6、清洁工具的清洁与存放:按“生产车间卫生工具及清洁剂管理制度”进行。