KR法与喷吹法在铁水脱硫中应用的比较

铁水脱硫比较分析

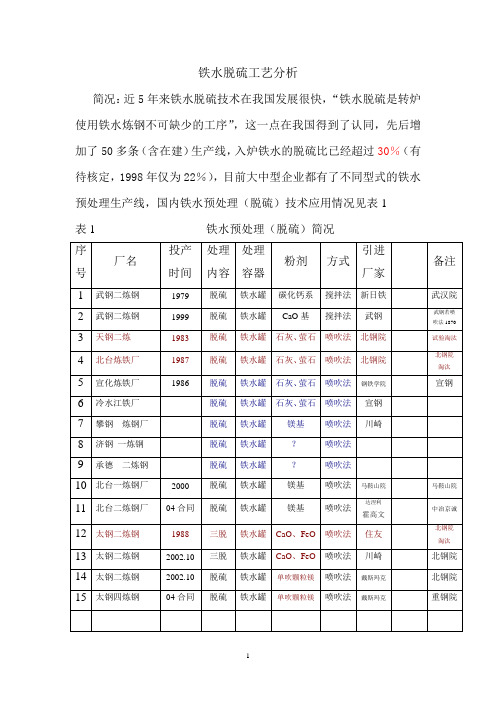

铁水脱硫工艺分析简况:近5年来铁水脱硫技术在我国发展很快,“铁水脱硫是转炉使用铁水炼钢不可缺少的工序”,这一点在我国得到了认同,先后增加了50多条(含在建)生产线,入炉铁水的脱硫比已经超过30%(有待核定,1998年仅为22%),目前大中型企业都有了不同型式的铁水预处理生产线,国内铁水预处理(脱硫)技术应用情况见表1表1 铁水预处理(脱硫)简况2 机械搅拌法(KR)、喷吹法脱硫比较1)机械搅拌法(KR)是成熟的生产工艺,日本绝大多数企业采用KR法脱硫,武钢已生产20多年,在消化引进技术的基础上有不少创新,生产技术水平和技术经济指标均较原设计有大幅度的提高,除脱硫铁水产量增长86.8%以外,还自行开发了无碳CaO基脱硫剂取代了CaC2,降低了生产成本。

脱硫处理前后铁水温降△t从过去的40-50℃减至28℃,脱硫效率ηs平均达92.5%,脱硫处理后[S]≤0.005%的罐次比率在98%以上,实际上[S]≤0.002%(ω)时的脱硫剂吨(CaO 基)耗量由8.5kg降至5.00kg以下,2001年脱硫剂平均耗量已降至3.78kg,目前兑入转炉经深脱硫的铁水硫含量平均值已达0.0027%,专用脱硫罐罐龄已达400次以上,主要消耗部件搅拌头使用次数平均已达500次,最多曾达631次,吨铁脱硫处理成本小于20元,铁损约为3%(原文是否有误待核定,是否为0.3%),KR法良好的动力学条件、脱硫效果好、粉剂成本低、无喷溅、无污染等优势使济钢、川威、昆钢、上钢一厂等厂相继采用。

2)喷吹法:八十年代初期我院开始研发用喷吹石灰粉法进行铁水脱硫技术并取得成功,石灰粉铁水脱硫技术先后在天钢等十几个厂应用,1998年我院先后又成功为宝钢设计引进了用混铁车进行铁水三脱复合喷吹技术、为本钢设计引进了“镁基”喷吹脱硫复合喷吹技术、2001年又为太钢设计引进了用铁水罐进行三脱复合喷吹技术以及单吹颗粒镁脱硫技术,喷吹法具有以下优点:●程序喷吹(复合、顺序)技术可以最大限度地利用多种粉剂发挥其在铁水预处理(脱硫)中效果。

kr法脱硫工艺介绍

铁水脱硫后扒渣的重要性

铁水脱硫后的扒渣:

经过脱硫处理后的铁水,须将浮于铁水表面上的 脱硫渣除去,防止转炉炼钢时因产生逆反应造成 回硫,渣中MgS或CaS会被氧还原,即:

(MgS)+[O]=(MgO)+[S] (CaS)+[O]=(CaO)+[S]

因此,只有经过扒渣的脱硫铁水才允许兑入转炉。 要求钢水硫越低,相应要求扒渣时扒净率越高,尽 量减少铁水带渣量。

喷吹法,是利用N2气气体作载体,将颗粒镁脱硫剂由喷枪喷入 铁水中,载气同时起到搅拌铁水的作用,使喷吹气体、脱

硫剂和铁水三者之间充分混合进行脱硫。其优点是设备费用 低,操作灵活,喷吹时间短,铁水温降小。相比KR法而言, 一次投资少,适合中小型企业的低成本技术改造。其反应方 程式如下:[Mg]+[S]=[MgS]

精选课件

18

KR脱硫法搅拌与加料操作

搅拌操作注意事项

(1)确认铁水包中心线对准搅拌头中心线,正

负误差≤50mm。搅拌头的隔热板不能进入到铁水中

,搅拌头叶轮不能出铁水面。

(2)新搅拌头在使用前50次时,必须进行预烤,将搅

拌头叶片浸泡到铁水中烧结3-5min。

(3)铁水液面在控制在3600~4200mm间方可进行

CaO基(石灰粉)

优点: (1)有较强的脱硫能力; (2)脱硫产物疏松,扒渣方便,对包衬侵蚀轻; (3)资源广,价格低,易加工, 使用安全。 缺点: (1)耗量大,渣量大; (2) 流动性差,在料罐中易“架桥”堵塞; (3)极易吸潮,降低反应效精选果课,件且使运输、贮存较为困难。 14

脱硫剂消耗与指标

精选课件

1

铁水KR机械搅拌法脱硫概述

KR (Kambara Reactor)法脱硫,是1963年Nippon Steel为了限制对镁的用量,广烟厂研究发明的。1965年 应用于工业生产。

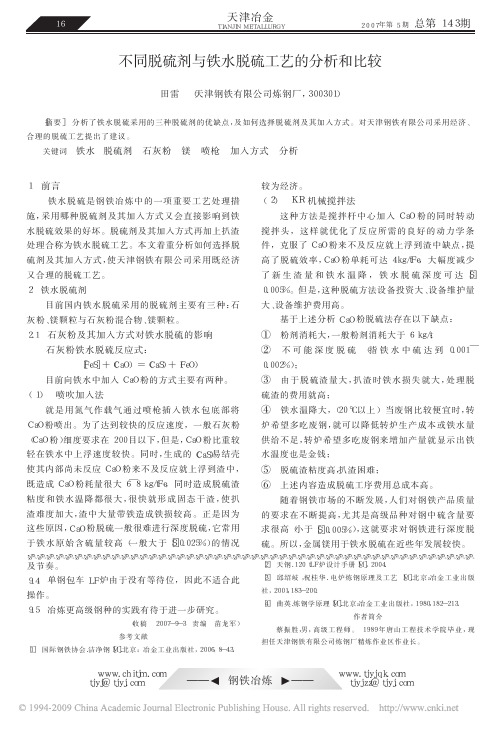

不同脱硫剂与铁水脱硫工艺的分析和比较

处理合称为铁水脱硫工艺。本文着重分析如何选择脱 件, 克服了 CaO 粉来不及反应就上浮到渣中缺点, 提

硫剂及其加入方式, 使天津钢铁有限公司采用既经济 高了脱硫效率, CaO 粉单耗可达 4kg/tFe, 大幅度减少

又合理的脱硫工艺。

了 新 生 渣 量 和 铁 水 温 降 , 铁 水 脱 硫 深 度 可 达 [S]

炼 铸 造 工 艺 生 产 坯 料 , 再 经 热 轧 、冷 轧 的 工 艺 流 程 进 2 钢种成分

行生产。表面带有深振痕、皮下夹杂等缺陷的铸坯, 如

表 1 是 304 型不锈钢典型钢种成分。

不 能 在 热 轧 氧 化 、酸 洗 失 重 等 过 程 完 全 消 除 掉 , 则 铸

表 1 304 系不锈钢典型钢种成分

品表面质量精美等因素, 被广泛应用于制品、家电、装 铸 坯 振 痕 深 度 状 况 , 分 析 了 振 痕 深 度 影 响 因 素 , 并 提

饰、水利、化工等行业, 是应用最广泛的不锈钢钢种。

出工艺控制措施, 降低振痕深度到 0.33 μm 以下, 达到

18- 8 型不锈钢产品规模化生产 一 般 采 用 连 续 冶 铸坯无修磨轧制要求。

2 铁水脱硫剂

0.005%。但是, 这种脱硫方法设备投资大、设备维护量

目前国内铁水脱硫采用的脱硫剂主要有三种: 石 大、设备维护费用高。

灰粉、镁颗粒与石灰粉混合物、镁颗粒。

基于上述分析 CaO 粉脱硫法存在以下缺点:

2.1 石灰粉及其加入方式对铁水脱硫的影响

① 粉剂消耗大, 一般粉剂消耗大于 6 kg/t;

就 是 用 氮 气 作 载 气 通 过 喷 枪 插 入 铁 水 包 底 部 将 ④ 铁水温降大, ( 20 ℃以上) 当废钢比较便宜时, 转

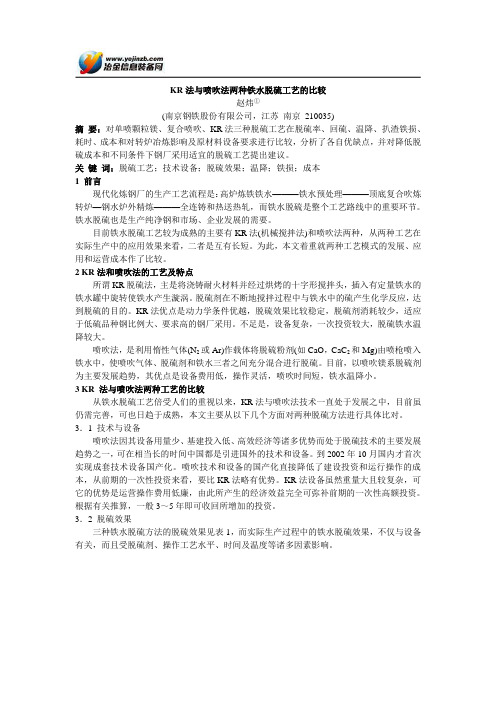

KR法与喷吹法两种铁水脱硫工艺的比较

KR法与喷吹法两种铁水脱硫工艺的比较赵炜①(南京钢铁股份有限公司,江苏南京210035)摘要:对单喷颗粒镁、复合喷吹、KR法三种脱硫工艺在脱硫率、回硫、温降、扒渣铁损、耗时、成本和对转炉冶炼影响及原材料设备要求进行比较,分析了各自优缺点,并对降低脱硫成本和不同条件下钢厂采用适宜的脱硫工艺提出建议。

关键词:脱硫工艺;技术设备;脱硫效果;温降;铁损;成本1 前言现代化炼钢厂的生产工艺流程是:高炉炼铁铁水———铁水预处理———顶底复合吹炼转炉—钢水炉外精炼———全连铸和热送热轧,而铁水脱硫是整个工艺路线中的重要环节。

铁水脱硫也是生产纯净钢和市场、企业发展的需要。

目前铁水脱硫工艺较为成熟的主要有KR法(机械搅拌法)和喷吹法两种,从两种工艺在实际生产中的应用效果来看,二者是互有长短。

为此,本文着重就两种工艺模式的发展、应用和运营成本作了比较。

2 KR法和喷吹法的工艺及特点所谓KR脱硫法,主是将浇铸耐火材料并经过烘烤的十字形搅拌头,插入有定量铁水的铁水罐中旋转使铁水产生漩涡。

脱硫剂在不断地搅拌过程中与铁水中的硫产生化学反应,达到脱硫的目的。

KR法优点是动力学条件优越,脱硫效果比较稳定,脱硫剂消耗较少,适应于低硫品种钢比例大、要求高的钢厂采用。

不足是,设备复杂,一次投资较大,脱硫铁水温降较大。

喷吹法,是利用惰性气体(N2或Ar)作载体将脱硫粉剂(如CaO,CaC2和Mg)由喷枪喷入铁水中,使喷吹气体、脱硫剂和铁水三者之间充分混合进行脱硫。

目前,以喷吹镁系脱硫剂为主要发展趋势,其优点是设备费用低,操作灵活,喷吹时间短,铁水温降小。

3 KR 法与喷吹法两种工艺的比较从铁水脱硫工艺倍受人们的重视以来,KR法与喷吹法技术一直处于发展之中,目前虽仍需完善,可也日趋于成熟,本文主要从以下几个方面对两种脱硫方法进行具体比对。

3.1 技术与设备喷吹法因其设备用量少、基建投入低、高效经济等诸多优势而处于脱硫技术的主要发展趋势之一,可在相当长的时间中国都是引进国外的技术和设备。

KR法铁水脱硫数值分析

KR法铁水脱硫数值分析本文运用计算机仿真技术对KR法铁水脱硫罐内铁水的流动进行了模拟,并得到了铁水液面的漩涡。

同时,模拟了搅拌头的侵蚀对搅拌效果的影响,得出了搅拌头半径、转速等参数对搅拌效果的一些基本规律。

标签:KR法;多相流模型;数值模拟随着市场对钢种的质量要求越来越高,许多钢厂在炼钢生产之前都采用铁水脱硫工艺对高炉铁水进行处理。

这不仅可以减轻高炉的负担、降低焦比、减少渣量和提高产量,也使得转炉不必为脱硫而采取大量渣量高碱度操作,提高了金属收得率和生产效率[1]。

目前,广泛应用的铁水脱硫工艺主要有KR机械搅拌法和喷吹法。

KR法脱硫虽然一次性投资稍大,但其极好的脱硫动力学条件得到许多钢厂的亲睐。

1建立模型1.1模型的几何尺寸及网格划分铁水罐和十字搅拌头几何尺寸参数如图1中所示。

另外,搅拌头的旋转速度按恒定的120r/min计算。

1.2数学模型1.2.1模型假设条件(1)不考虑温度对铁水物性参数及流动特性的影响;(2)铁水为不可压缩流;(3)不考虑铁水罐内铁水上面铁水渣对流动的影响。

1.2.2数学模型的建立本次数值模拟以铁水罐内铁水和铁水上部空气为研究对象,采用自编译程序对模型进行求解。

KR法脱硫是借助于搅拌头旋转产生的漩涡将脱硫剂卷入铁水中与铁水充分接触反应,达到脱硫目的。

由于多相流模型能很好的处理自由表面流动和分层流动,因此引入多相流模型对铁水液面的波动和漩涡进行模拟。

因此,本次研究所用到的数学模型主要有连续性方程、动量方程、及k-ε方程和多相流模型。

2结果分析2.1模型流场分析图2是图1中模型的计算结果,a图是z=1.8m处x-y平面上的速度矢量图。

从a图中可以看出,十字搅拌头带动罐内铁水按逆时针方向旋转,搅拌头半径范围内速度较大,沿径向速度逐渐减小。

b图是x=0截面上的流速矢量图,由于搅拌头的旋转,铁水沿切向旋转的同时,铁水还往径向流动,遇到铁水罐罐壁处流动受阻,铁水流股分成上、下两个不同方向的流动,并各自形成回流。

【推荐下载】KR法铁水脱硫工艺的发展、脱硫的原理及其探讨

KR 法铁水脱硫工艺的发展、脱硫的原理及其探讨:摘要:介绍了KR 法铁水脱硫工艺的发展、脱硫的原理、该工艺的优、缺点及影响脱硫效果的因素,对喷吹和KR 脱硫工艺进行了比较,为铁水脱硫装置的选择提供借鉴。

前言铁水预处理已成为现代化的炼钢生产工艺:铁水预处理—复吹转炉—炉外精炼—全连铸和热装热送.当下用户对钢材质量要求越来越苛刻,一般要求钢中的硫含量控制在0.015%以下,有的甚至要求达到“双零”的超低硫水平,而且考虑到减轻转炉的冶炼任务和减少转炉消耗指标,使各冶炼设备的任务更加单一化、专业化,发挥各自的特长,因此近年来国内新建转炉钢厂都配备了铁水脱硫装置,老厂则经过改造配备了脱硫装置.搅拌法作为一种主流脱硫工艺,在国内许多钢厂得到了很好应用.1 搅拌脱硫工艺1.1 搅拌脱硫工艺在国内的发展KR 搅拌法是日本新日铁广烟制铁所于1965 年用于工业生产的铁水炉外脱硫技术[1],早在1976 年武钢二炼钢就从日本新日铁引进了国内第一台搅拌法脱硫装置,单罐处理能力为70~80t,处理周期约85min,采用CaC2 基作为脱硫剂,由于当时该套装置的消耗指标及运行成本均较高,处理周期长,所以并没有在国内得到广泛推广.随着时间的推移,搅拌法脱硫工艺经过近二十年的发展,已形成为一种成熟稳定的脱硫工艺,无论消耗指标、运行成本还是处理周期都大大降低.2000 年武钢二炼钢在消化了第一套搅拌法脱硫工艺的基础上,联合原武汉钢铁研究设计总院自主设计和建造了第二套搅拌脱硫装置.2001 年宝钢集团一钢公司从日本川崎重工引进两套150t 搅拌脱硫装置,2002 年原武汉钢铁研究设计总院又在昆钢建造了两套55t 的搅拌脱硫装置,2003 年原上海冶金设计研究院在宝钢集团上钢三厂建造了两套40t 的搅拌脱硫装置.2007 年在武钢新二炼钢新建两套200t、马钢四炼钢新建两套300t 搅拌脱硫装置.韶钢新一钢工程在建两套130t 搅拌脱硫装置,这样在国内已形成了300t、200t、150t、130t、80t、55t、40t 的搅拌脱硫大、中、小系列。

对KR法与喷吹法两种铁水脱硫工艺的探讨 阐述武钢二炼钢厂投产应用多年的铁水搅拌式脱硫

对KR法与喷吹法两种铁水脱硫工艺的探讨阐述武钢二炼钢厂投产应用多年的铁水搅拌式脱硫(KR法)装置的概况,简要介绍了国内几家采用喷吹法的应用情况,对两种铁水脱硫工艺进行了分析。

关键词:KR法喷吹法铁水脱硫工艺铁水脱硫是实现现代化炼钢厂优化生产工艺流程即:铁水预处理——顶底复合吹炼转炉——钢水炉外精炼——全连铸和热送热轧的工艺路线的重要环节。

特别是在钢铁市场面临市场激烈竞争的形势下,用户对产品质量,品种的要求不断提高。

硫作为一种有害元素(特殊要求钢种除外),不仅对最终产品的内在质量和机械性能具有显著的影响,而且也增加转炉冶炼的负担和铸坯产生热裂的危险性。

因此,许多炼钢厂即使生产普通碳素钢,也要求入炉铁的含硫量<0.020%。

又如德国某厂为我国北海油田酸性输气管生产的36×28.4mm的X65钢板,其平均含硫量为0.0008%(质量百分数,标准差为0.00015%。

这说明了铁水脱硫是生产纯净钢的需要,也是市场和企业发展的需要。

1 武钢二炼钢厂KR铁水脱硫装置概况武钢二炼钢厂KR铁水脱硫装置是70年代从新日铁株式会社引进的搅拌式铁水脱硫装置。

设备总重量为650t(不含铁水罐车及渣罐车),国外引进量为270t,占41.5%,其余为国内配套。

当时投资费用为1152万元,其中KR装置为780.86万元。

KR脱硫装置设计年处理量为47.5t,由于铁水进厂次数限制及运输线路的影响,年处理量较低,1990年实际处理量仅28.62万t。

1991年后,通过双罐脱硫改造及改进生产管理组织工作,使处理量逐年提高,到1998年脱硫处理量达到83.9万t,其它指标如脱硫剂耗量、耐材耗量及能耗等也逐年降低,作为脱硫装置的主要消耗部件——搅拌头的寿命已突破500次,单位铁水脱硫成本降为10.17元/t铁。

今年来,武钢二炼钢厂采用Cao+Mg作脱硫剂进行工业试验,也收到初步成效。

目前在国内,只有武钢二炼钢厂采用KR法进行铁水脱硫。

铁水预处理脱硫分析

铁水预处理脱硫分析【摘要】铁水预处理是现代化炼钢厂的重要工序之一,其目的主要是降低铁水中的某些有害元素含量,为炼钢提供合格的铁水,而脱硫技术更是重中之重。

,采用铁水脱硫技术已成为钢铁企业质量水平的一个标志。

本文对铁水预处理脱硫技术及方法进行了阐述。

【关键词】铁水预处理脱硫剂的比较喷吹法1、铁水预处理发展概况西欧、日本早在20世纪60~70年代就在铁水脱硫预处理理论研究的基础上在工业上进行了应用。

国内武钢二炼钢1979年引进了日本新日铁的机械搅拌法(KR)铁水脱硫装置,北台,天钢,宣钢,冷水江,攀钢,酒钢等企业先后由国内自主开发了喷吹石灰、萤石的脱硫方法。

1985年宝钢一炼钢引进日本鱼雷罐车内喷吹石灰、萤石的脱硫装置。

武钢一炼钢开发的镁基混合喷吹工艺,1998年宝钢,鞍钢,包钢引进美国EMSⅡ公司镁基复合喷吹技术,本钢引进了霍戈文镁基复合喷吹法脱硫技术。

近几年我国铁水预处理有了强劲发展,随着钢产量从1996年1亿t发展到2004年的2.725亿t,近5年来全国共计建设了约80多套铁水脱硫预处理装置,处理能力近7000万t。

新建设的铁水脱硫预处理生产线使用的脱硫工艺主要有KR法和喷吹法,处理容器基本上为转炉铁水罐。

近几年来铁水脱硫预处理的发展还有以下特点:铁水脱硫每罐铁水容量从50t(石钢等)到300t(宝钢)不等。

脱硫剂主要为石灰和金属镁,既有以单独一种粉剂作脱硫剂的(如武钢一炼钢,邯钢三炼钢等),也有以一种粉剂为基础的复合粉剂作脱硫剂的(如包钢,梅钢等)。

以金属镁作脱硫剂得到了大力发展,使用镁及镁基脱硫剂的生产线占到了80以上)。

大部分为引进国外先进的脱硫预处理工艺。

如日本的KR法,北美、西欧的镁基复合喷吹技术,乌克兰的单吹颗粒镁喷吹技术。

在工艺相似的情况下,引进技术来自不同的技术供应商。

如复合喷吹法既有美国ESMⅡ、加拿大DAN1ELICORUS(原霍戈文)、还有日本DIAMOND公司等。

我国在早期引进国外先进技术的基础上改进的自主知识产权开发技术也在发挥着作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作者简介 :张茂林 (1983 - ) ,男 ,中冶京诚工程技术有限公司炼钢所 ,助理工程师 ,硕士 ,从事炼钢工程设计的研究 。

冶金工业中喷吹这种形式应用非常广泛 ,使 用喷吹法把脱硫剂加入铁水中进行脱硫 ,这显然 是可行的且易于人们接受 。最早脱硫剂是以氧化 钙基为主 ,辅助添加 CaC2 ,而且喷吹过程也很难 获得较好的动力学条件 ,因此就面临两个问题 : (1) 如何保证 CaC2 的安全存贮运输和脱硫剂的脱 硫效果 ; (2) 怎样解决因动力学条件不足导致的脱 硫效率低下 ,不能实现深脱硫的问题 。

武钢一炼钢 混合喷吹 100 t 铁水罐 Mg + CaO (2)

7. 85 1. 68

81. 79 87. 73

40. 0 -

7. 00

31. 00 19. 07

13. 27

宝钢

复合喷吹 300 t 铁水罐 Mg + CaO 0 . 31 + 1 . 05 79 . 22

21. 3

< 10

-

-

本钢

虽然搅拌法的技术专利也是国外拥有 ,可从 其设备和技术本身而言并没有难点 ,机械构成是 常规的机械传动和机械提升 ;加料也是采用常规 大气压下的气体粉料输送系统 ,在系统的机 、电 、 仪 、液等方面都是应用成熟的技术 。尽管如此 , KR 法设备仍然是重量大且较复杂 ,可它的优势 是运营操作费用低廉 ,由此所产生的经济效益完 全可弥补前期的一次性高额投资 。据有关推算 , 一般 3~5 年即可收回所增加的投资[8 ] 。2000 年 武汉钢铁设计研究院针对武钢第二炼钢厂的情 况 ,对 KR 法和喷吹法两种方案的投资进行了估 算 ,当时条件下 KR 法的投资估算比喷吹法投资 估算多 200 万元[9 ] 。

近 30 年来铁水脱硫技术迅速发展 ,现已有 十几种处理方法 ,其中应用最广且最具代表性 的主要是喷吹法和 KR 机械搅拌法 。它们在技 术上都已相当成熟 ,从两种工艺在实际生产中 的应用效果来看 ,二者是互有长短 。虽然喷吹 法发展迅速 ,目前在实际生产中应用更广泛 ,可 KR 法在这几年中又有了新发展 ,呈现出强劲的 势头[1 ] 。这两种工艺模式各有什么优劣势 ? 哪 种更具有应用前景 ? 国内冶金界始终没有较统 一的看法 。为此 ,本文着重就两种工艺模式的 发展 、应用和运行成本作了比较 ,尤其是它们对 整个流程影响的比较 ,希望能对技术人员及企 业技术的选择提供参考 。

·7 4 ·

炼 钢

第 25 卷

和铁水三者之间充分混合进行脱硫 。目前 ,以喷 吹镁系脱硫剂为主要发展趋势 ,其优点是设备费 用低 ,操作灵活 ,处理周期短 ,铁水温降小 ;喷吹纯 Mg 时 ,脱硫剂消耗更少 。相比 KR 法而言 ,一次 投资少 ,适合中小型企业的低成本技术改造 。喷 吹法最大的缺点是动力学条件差 ,有研究表明[3 ] , 在都使用 CaO 基脱硫剂的情况下 , KR 法的脱硫 率是喷吹法的 4 倍 。

2009 年 10 月 第 25 卷 第 5 期

炼 钢 St eel ma ki n g

Oct . Vol. 25

2 0N0 9o . 5 · 73 ·

KR 法与喷吹法在铁水脱硫中应用的比较

张茂林1 ,徐安军2

(1 . 中冶京诚工程技术有限公司 炼钢所 ,北京 100176 ; 2 . 北京科技大学 冶金与生态工程学院 ,北京 100083)

Comparison of application of KR method with that of injection method in hot metal desulphurization ZHAN G Mao2lin1 , XU A n2jun2

(1 . Steel2making and Co ntinuo us Casting Engineering Instit ute , Capital Engineering & Research Inco rpo ratio n Limited , Beijing 100176 China ;

济钢

KR 125 t 铁水罐

CaO

7. 50 7. 10

95. 50

12. 0

8. 00 36. 00

-

90. 00

≤30 . 0

7. 50 25. 00

-

宝钢一炼钢 喷吹 280 t 混铁车 CaO 基

4. 30

75. 00

60. 0

18. 40 25. 50

-

攀钢

喷吹 140 t 铁水罐 CaO + CaC2 (1)

3 . 2 脱硫效果

实际生产过程中的铁水脱硫效果 ,不仅与设 备有关 ,而且受脱硫剂 、操作工艺水平 、时间及温 度等诸多因素影响 ,本文主要考虑的是镁系喷吹 法和 CaO 基 KR 法 。一般对铁水预处理的终点 硫质量分数要求不高于 50 ×1026 ,工厂生产和实 验研究结果表明 ,喷吹法因其脱硫剂 Mg 的较强 脱硫能力 , KR 法由于其表现出色的动力学条件 , 在可以接受的时间内 (一般在 15 min 以下) ,它们 都能达到预处理要求的目标值 。国内一些钢厂的

1 KR 法与喷吹法的工艺及特点

KR 机械搅拌法 ,是将浇铸耐火材料并经过 烘烤的十字形搅拌头 ,浸入铁水包熔池一定深度 , 借其旋转产生的漩涡 ,使脱硫粉剂与铁水充分接 触反应 ,达到脱硫目的 。其优点是动力学条件优 越 ,可采用廉价的脱硫剂如 CaO ,脱硫效果比较 稳定 (脱硫到 w ( S) ≤0 . 005 %) ,脱硫剂单耗成本 低于复合喷吹 ,适应于低硫品种钢要求高 、比例大 的钢厂采用 。不足的是 ,设备稍复杂 ,占地较多 , 一次投资大 ,脱硫铁水温降大[2 ] 。

2 . School of Metallurgical and Ecolo gical Engineering , U S TB , Beijing 100083 China)

Abstract : Two different hot metal desulp hurizatio n met ho ds , namely t he injectio n met h2 o d and KR mechanical stirring met hod have been co mpared co mp rehensively wit h each ot her in t he aspect s of technical equip ment s , desulp hurizatio n effect , temperat ure drop , iro n lo ss , desulp hurizatio n agent , running co st and effect o n t he operating flow. Result s show t hat for large and medium iro n and steel enterp rises t he KR hot metal desulp huri2 zatio n met ho d is generally superior over t he ot her met ho d. Key words : hot metal desulp hurizatio n ; KR ; injectio n ;co mpariso n of applicatio n

第5期

张茂林 ,等 : KR 法与喷吹法在铁水脱硫中应用的比较

·7 5 ·

具体 脱硫 数据 可见 表 1[10 ] 。在喷 吹法 中 , 使 用 CaO 比例越高的复合脱硫剂 ,脱硫效果越差 ,使

用纯镁时脱硫率最高 ; KR 法使用 CaO 脱硫剂 ,脱 硫率仅略低于喷吹纯镁 。

表 1 国内一些钢厂不同铁水脱硫预处理工艺的比较

钢厂

工艺 处理容器

脱硫剂

脱硫剂消耗/ 脱硫率 最低 w ( S) / 纯处理时 处理温 铁损/

( kg·t - 1 ) ηS/ %

10 - 6

间/ min 降/ ℃ ( kg·t - 1 )

武钢二炼钢 KR 100 t 铁水罐

CaO

4. 69

92. 50

≤20 . 0

5. 00 28. 00

-

宝钢不锈钢 KR 160 t 铁水罐 CaO + Ca F2

2 KR 法与喷吹法的发展及现状

喷吹法的研发及应用早于机械搅拌法 。喷吹 法主要 有 德 国 Thyssen 的 A T H 法 、新 日 铁 的 TDS 和英国谢菲尔德的 ISID 法 ,早在 1951 年 , 美国钢厂就已成功地运用浸没喷粉工艺喷吹 CaC2 粉进行铁水脱硫[4 ] 。机械搅拌法有德国 DO 法 、RS 法和赫歇法 ,日本新日铁的 KR ( Kambara Reacto r) 法和千叶的 N P 法 ,其中 ,以 KR 法工艺 技术最成熟 、应用最多 。KR 法搅拌脱硫是日本 新日铁广烟田制铁所于 1965 年应用于工业生产 ,之 后迅猛的发展趋势表明 ,它比投入生产使用较早 的喷吹法具有一些优势[5 ] 。

复合喷吹 160 t 铁水罐 Mg + CaO (3) 0 . 45 + 1 . 48 90 . 00

≤50 . 0

7. 喷吹 100 t 铁水罐 纯 Mg

0. 33

≥95

≤10 . 0

5~8

8. 12

7. 10

首钢秦皇岛 喷吹 100 t 铁水罐 纯 Mg

0. 28

92. 30

40. 0

5. 90 12. 60

第一个问题侧重于开发使用脱硫效率更高且 安全的脱硫剂 ,于是出现了镁基复合喷吹法 ,脱硫 效果有所改善却成效不大 ,而且镁粉在运输 、储 存 、使用中同样存在很多的安全隐患 ,给生产带来 诸多不便 。然而 ,钝化颗粒镁的开发成功 ,使纯镁 喷吹脱硫技术得以实现 ,达到了真正高效安全的 工艺目标 ,目前 ,镁系脱硫剂已经成为世界铁水预 处理中的主导脱硫材料[6 ] 。针对第二个问题 ,如 何才能获得更好的动力学条件 ? 具有实际应用价 值的机械搅拌脱硫法应运而生 ,其中以 KR 法为 典型 ,在根本上改善了脱硫过程的动力学条件 ,可 主要采用廉价安全的 CaO 作为脱硫剂 。但在工 业应用时却又出现许多技术难题 ,如 :搅拌头的使 用寿命较短 ;单工位操作设备导致更换搅拌头的 同时无法进行铁水脱硫等 。最终难点还是被攻