铝合金薄壁零件加工夹具设计

薄壁易变形零件的夹具设计与改进

.

要 求

如 图 1 图 2所 示 , 、 4 个 圆形 凸 台 构 成 主 要 基 准面 A面 , 腰 形 凸 台 4个 构 成第 二基 准 面 B面 ,

2 加 工 工 艺 路 线

制定加 工 顺 序一 般遵 循 下列 原 则 :在一 次装 夹 中尽

程 决方案

E臣墨蜀 墨墨 工艺 / 工装 / 螺真 /诌断 / 柚■ / 维俺 / 改造

薄壁易 变形零件的 夹具设计与改 进

葛 菊 英 。 姚 建 方 。

( . 京 铁 道职 业 技 术 学 院 苏 州校 区 , 苏 苏 州 2 5 3 ;. 州 大 智 精 密 有 限 公 司 , 苏 苏 州 2 5 3 1 南 江 1 17 2苏 江 1 17)

1 零 件特 点

要 求 B 面 的 平 面度误 差 为 00 , 同时 相 .5

对 于 A 面 的

投影 仪 中 的盖 板是 薄壁 铝 压铸 件 , 构复 杂 , 件 刚 结 零 性 差 , 度弱 , 装 夹 中受 夹 紧 易变 形 , 易 保证 零 件 的 强 在 不 加 工质 量 。变形 l现翘 曲 , 叶 I 主要集 中在 中间 , 四周相 对 变

可能 完 成 大 部分 或 全 部工 序 ; 量 粗 、  ̄. 分 开 , 尽 精 12 1 3 先粗

后 精 ; 用 作精 加工 基 准 的表 面先 加 工 出来 ; 面后 孑 原 把 先 L

涂防锈 脂 , 再贴 二层 气相 防 锈纸 。

制 造 厂 已是 成 熟 的工 艺 技术 。但 对 一般 制造 厂 而言 仍然 进行 总结 , 供大 家借 鉴 。 大化及 麒麟 寺 机组 的镜 板投 入实

铝合金薄板零件夹具的设计

工业技术科技创新导报 Science and Technology Innovation Herald66铝合金薄板类零件是常见的工程产品,在家用电器、汽车等用品普遍得到应用。

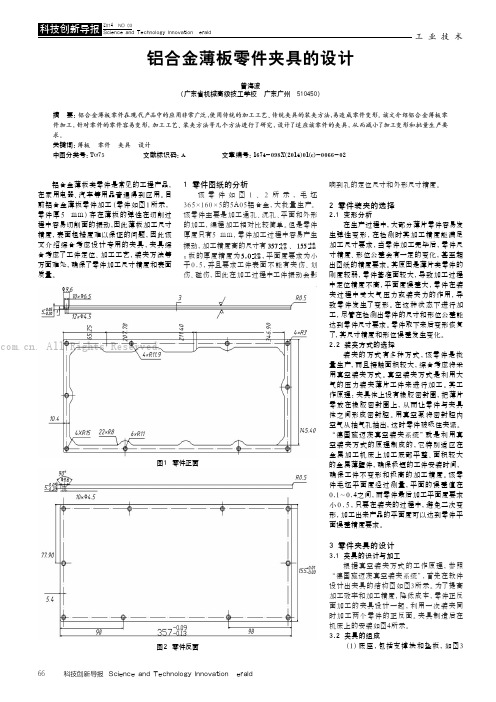

目前铝合金薄板零件加工(零件如图1所示,零件厚5 m m)存在薄板的弹性在切削过程中容易切削面的振动,因此薄板加工尺寸精度,表面粗糙度难以保证的问题,因此该文介绍综合考虑设计专用的夹具,夹具综合考虑了工件定位、加工工艺,装夹方法等方面难处,确保了零件加工尺寸精度和表面质量。

1 零件图纸的分析该零件如图1、2所示,毛坯365×160×5的5A05铝合金,大批量生产。

该零件主要是加工通孔、沉孔、平面和外形的加工,编程加工相对比较简单。

但是零件厚度只有5 m m,零件加工过程中容易产生振动,加工精度高的尺寸有、;板的厚度精度为,平面度要求为小于0.5,并且要求工件表面不能有夹伤、划伤、碰伤,因此在加工过程中工件振动会影响到孔的定位尺寸和外形尺寸精度。

2 零件装夹的选择2.1 变形分析在生产过程中,大部分薄片零件容易发生弹性变形,在检测时其加工精度能满足加工尺寸要求,当零件加工完毕后,零件尺寸精度、形位公差会有一定的变化,甚至超出图纸的精度要求。

其原因是薄片类零件的刚度较弱,零件基准面较大,导致加工过程中定位精度不高,平面度误差大,零件在装夹过程中受大气压力或装夹力的作用,导致零件发生了变形。

在这种状态下进行加工,尽管在检测出零件的尺寸和形位公差能达到零件尺寸要求。

零件取下来后变形恢复了,其尺寸精度和形位误差发生变化。

2.2 装夹方式的选择装夹的方式有多种方式,该零件是批量生产,而且接触面积较大,综合考虑将采用真空装夹方式。

真空装夹方式是利用大气的压力装夹薄片工件来进行加工。

其工作原理:夹具体上设有橡胶密封圈,把薄片零放在橡胶密封圈上,从而让零件与夹具体之间形成密封腔。

用真空泵将密封腔内空气从抽气孔抽出,这时零件被吸住夹紧。

铝合金薄壁筒形零件车削与夹具

铝合金薄壁筒形零件车削与夹具作者:吴延群来源:《科学与技术》2019年第06期摘要:为了满足铝合金薄壁零件机械加工的需要,要实现其加工系统的优化,促进其内部各个环节的有效协调,以满足日常工作。

在铝合金薄壁零件的机械加工过程中,通过对其加工模式、材料特性的有效分析,从而满足铝合金薄壁零件的加工需要,保证日常工作的质量效率的提升。

采取提高工艺系统刚度,进行多次工序间热处理,选择合理切削用量、充分冷却等措施,通过新设计的车削夹具及优化刀具角度等工艺方法的改进,提高了铝合金薄壁筒形零件的加工质量. 以薄壁筒体车端面和精车内、外圆为例,结合典型夹具结构,分析和介绍改进后的工艺方法。

关键词:铝合金薄壁筒形零件;车削夹具;切削用量;夹紧变形近年来,在国营大众机械厂的机加工生产过程中,铝合金零部件的加工数量逐渐加大,且形状越来越复杂,尺寸精度和粗糙度要求越来越高,尤其是铸造铝合金壳体类零部件,结构复杂,铸造壁薄,体积越来越大。

铝合金材料的塑性、韧性好,粘附性强,切屑不易分离,切削过程中很容易粘附在刀刃上产生刀瘤,铝合金薄壁件一般刚性较差,工件在加工中容易产生变形,铝的线膨胀系数(0.0000238)比钢的线膨胀系数(0.00001)大将近2.4倍,在切削加工过程中,热变形较大,铝合金材料的硬度偏低,在加工过程中,加工面容易划伤,很难达到表面粗糙度要求。

因此加工过程中,由于切削热及装夹变形对铝合金零部件的加工精度和表面粗糙度影响很大。

如何解决这个问题,以提高铝合金薄壁零件的成品合格率,这给机械加工工艺人员提出了新的课题。

我厂生产的一种铝合金薄壁筒形零件,长度为 400- 410 mm,直径 154 mm,壁厚为 1. 5mm,因其材料的线膨胀系数为钢的 2倍,弹性模量为钢的 1/3,加之径向刚度很低,在切削力、切削热及装夹力的作用下极易变形. 对此,除采取提高工艺系统刚度,进行多次工序间热处理,选择合理切削用量、充分冷却等措施外,还围绕减少工件所受非均匀径向力这一关键,设计了薄壁筒体加工系列夹具,工件装夹过程中,实行一次定位成型,施加较小的夹紧力,以减小人为误差,并相应调整了加工工步和刀具切削参数. 本文以薄壁筒体车端面和精车内、外圆为例,结合典型夹具结构,分析和介绍改进后的工艺方法.一、精车端面及夹具由于工件的径向刚度低,为减少工件的夹紧变形,在精加工筒体内、外圆时,宜采取轴向压筒体两端面的方式. 此时,如端面不平行,则会由于轴向压紧力的不均匀而在筒壁某处随机生成冗余的径向分力. 这种内应力失稳现象,在连续的切削过程中往往表现为肉眼可见的、非连续的数个切削表面,即筒体出现变形. 所以,对于精车内、外圆前的端面平行度,应引起足够重视并严加控制。

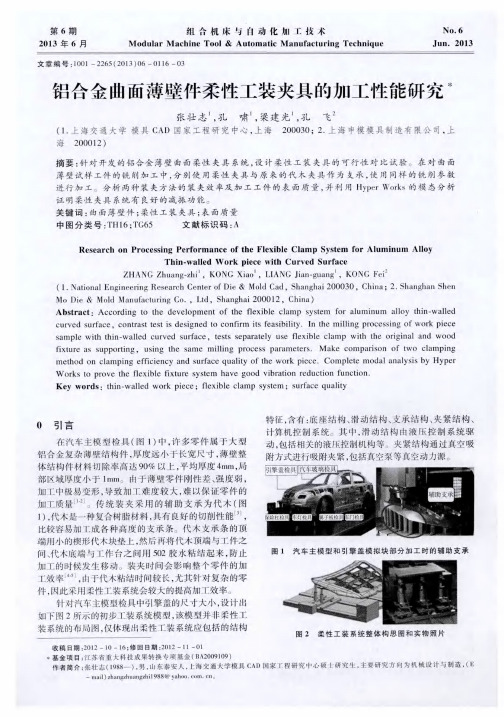

铝合金曲面薄壁件柔性工装夹具的加工性能研究

固有频 率 的 降低 更 有 利 于远 离 刀 具 的频 率 , 从 而 避 免 了共 振 的发生 。

表3 柔性 工装 方案 固有 频 率 表

l 3 3 5 5 0 4 1 5 5 7 6 . 4 7

2 高 , 利 用有 限元进 行 振 动状 态 的预 测 越来 越 成 为铣 削参 数 优化

的 有 力 手 段 。

5

l 1 7 0 5 4 2

8 9 l O

3 3 4 9 . 7 7 3 5 7 5 . 2 3 3 6 7 7 . O 5

“ 塞” 进 去的 , 因此不 可能对 工件有着很 大的支承力 。

表 4 代 木 支承 方 案 固有 频 率 表

阶 数

1

2 基 于 Hy p e r Wo r k s 的 模 态 分 析

・

1 1 8・

组 合 机 床 与 自动 化 加 工 技 术

第 6期

在装 夹 时间上 , 代木 由于 需要 不断 调整 、 粘 结等 ,

用时 1 4 m i n , 而柔 性 夹具 仅需 微 调 高度 , 用时 5 a r i n , 为

固有频率 可 以是 多 阶 的 , 当外 激 频 率 和 固 有 频 率 接

1 0

1 6l O 8 . 1 2

鉴 于铣 削 精 加 工 时 余 量 较 小 , 可 忽 略 加 工 后 表 面的壁 厚差 以及 工件 刚度 的 影 响 , 直 接 使 用 工 件 加 T 后 的几何 尺 寸 建 立 模 型 , 这 样 可 以进 一 步 降低 1 二

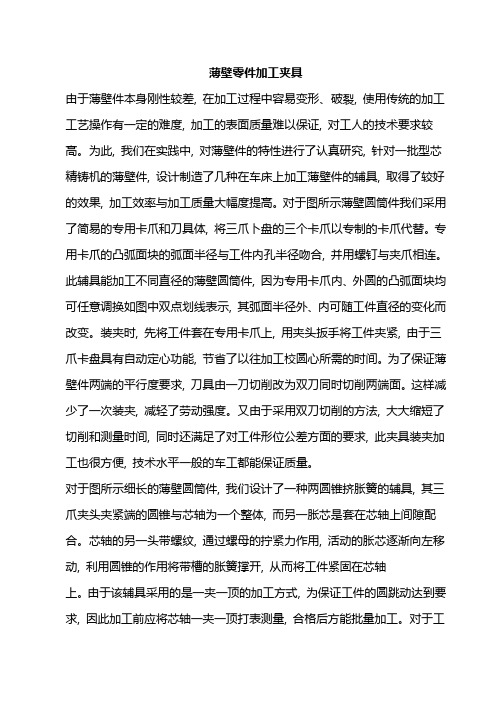

薄壁零件加工夹具

薄壁零件加工夹具由于薄壁件本身刚性较差, 在加工过程中容易变形、破裂, 使用传统的加工工艺操作有一定的难度, 加工的表面质量难以保证, 对工人的技术要求较高。

为此, 我们在实践中, 对薄壁件的特性进行了认真研究, 针对一批型芯精铸机的薄壁件, 设计制造了几种在车床上加工薄壁件的辅具, 取得了较好的效果, 加工效率与加工质量大幅度提高。

对于图所示薄壁圆筒件我们采用了简易的专用卡爪和刀具体, 将三爪卜盘的三个卡爪以专制的卡爪代替。

专用卡爪的凸弧面块的弧面半径与工件内孔半径吻合, 并用螺钉与夹爪相连。

此辅具能加工不同直径的薄壁圆筒件, 因为专用卡爪内、外圆的凸弧面块均可任意调换如图中双点划线表示, 其弧面半径外、内可随工件直径的变化而改变。

装夹时, 先将工件套在专用卡爪上, 用夹头扳手将工件夹紧, 由于三爪卡盘具有自动定心功能, 节省了以往加工校圆心所需的时间。

为了保证薄壁件两端的平行度要求, 刀具由一刀切削改为双刀同时切削两端面。

这样减少了一次装夹, 减轻了劳动强度。

又由于采用双刀切削的方法, 大大缩短了切削和测量时间, 同时还满足了对工件形位公差方面的要求, 此夹具装夹加工也很方便, 技术水平一般的车工都能保证质量。

对于图所示细长的薄壁圆筒件, 我们设计了一种两圆锥挤胀簧的辅具, 其三爪夹头夹紧端的圆锥与芯轴为一个整体, 而另一胀芯是套在芯轴上间隙配合。

芯轴的另一头带螺纹, 通过螺母的拧紧力作用, 活动的胀芯逐渐向左移动, 利用圆锥的作用将带槽的胀簧撑开, 从而将工件紧固在芯轴上。

由于该辅具采用的是一夹一顶的加工方式, 为保证工件的圆跳动达到要求, 因此加工前应将芯轴一夹一顶打表测量, 合格后方能批量加工。

对于工件长度小于的薄壁件, 可不必一夹一顶, 芯轴只需一头有胀芯即可。

对于图所示工件, 根据其一头有内螺纹, 并内孔带锥的特点, 可将芯轴加工出二段螺纹, 芯轴的左端是左旋螺纹, 而右端的是右旋螺纹加工时, 先将工件旋在右旋螺纹上, 再用左旋的螺母将工件固定。

铝合金链条罩盖薄壁件加工夹具设计方法

2019年 第11期冷加工47Machine Tools/accessories/FixTure机床/附件/工装铝合金链条罩盖薄壁件加工夹具设计方法■■大连亚明汽车部件股份有限公司 (辽宁大连 116041) 刘尊岩 于建华摘要:本文以汽车发动机链条罩盖为例,通过夹具的装夹方式,加强了薄壁件本身强度,保证加工后零件平面度要求,解决薄壁件加工平面度难以保证的加工难点,为此类零件的加工提供技术参考。

夹具设计一般是在零件的机械加工工艺过程制定之后,按照某一工序的具体要求进行的。

夹具设计质量的高低,应以能否稳定地保证工件的加工质量、提高生产效率、降低成本、方便排屑、安全省力操作以及容易制造、维护等为其衡量指标。

图1所示零件为汽车发动机链条罩盖。

该零件系大批量生产,材料为铝合金,外形尺寸602.84mm ×318mm ×48.2mm ,平均壁厚2.5m m ,毛坯采用高压铸造,基准面平面度0.1m m 。

要求零件加工完成后,基准面平面度为0.05mm 、两个φ6H7孔间距(233.21±0.05)mm ,边缘部位平均壁厚(8.5±0.15)m m ,现设计一个一次装夹即可完成包含侧面切削所需要的立式加工中心用加工夹具。

该产品为薄壁类零件,结构形状复杂,零件外廓尺寸相对截面尺寸较大,加工余量大、相对刚度较低,加工工艺性差。

在切削力、切削热、残余应力和夹紧力等因素影响下,易发生加工变形,不易控制加工精度和提高加工效率。

尤其是在切削力作用下,极易变形,造成尺寸超差、厚度不均等现象。

因此,设计加工夹具时,应注意避免加工过程中因切削力而造成的零件变形。

又因该零件为大批量生产零件,故加工夹具应设计成液压夹具。

1.工件装夹方案的确定工件装夹方案的确定如下所述。

(1)工件定位基准的选择 由于本工序以加工基准面并保证基准面平面度及零件边缘壁厚为首要目标,故选择三处毛坯面(见图2)作为零件的Z 向定位,限制零件Z 向移动及绕X 、Y 轴的旋转;由于需要保证零件周边毛坯孔相对φ6mm 孔的位置度,故选择两处φ(9.5±0.1)mm 孔(见图2)为毛坯X 、Y 方向的定位,限制零件X 、Y 方向的移动及绕Z 轴图1 链条罩盖加工要求示意2019年 第11期冷加工48Machine Tools/accessories/FixTure机床/附件/工装紧过程完成——夹爪受下拉力,下拉工件进行夹紧。

铝合金薄壁零件加工夹具设计

铝合金薄壁零件加工夹具设计摘要:随着经济的发展和社会的进步对我国的各行各业都产生了十分深远的影响,尤其是经济的发展在很大程度上带动了科技的发展,而科技的发展将直接带动铝合金薄壁零件加工技术的发展。

铝合金薄壁零件的应用十分广泛,为减少在加工期间的变形情况,本文对铝合金薄壁零件加工夹具的设计进行系统的探究。

关键词:铝合金;薄壁零件;加工;夹具薄壁零件在当前社会中是一件应用比较广泛的零件,尤其是在航天材料的制作方面,多能看到薄壁材料的身影。

但是薄壁材料本身的硬度比较小,在加工的过程中稍有不慎或者使用的器具不合规格便容易造成薄壁材料变形的情况。

如何有效的控制其变形一直是人们未曾彻底解决的问题。

基于此,本文对零件的夹具进行分析和研究,并且结合各项的测量数据来实现对夹具的改进。

1 铝合金薄壁零件加工过程中存在的问题某需要加工零件为长方体,长度为435mm,宽度为356mm,厚度为20mm,由铝合金制成。

加工要求其平面度为 0.06mm,粗糙度 Ral.6。

铝合金材料的韧性以及其本身的可塑性都比较好,但是在对其进行切割的过程中容易出现吸附现象,如在加工的过程中,已经被切掉的碎屑很容易吸附在刀具的刀刃上,从而形成一种比较聚集的碎屑“瘤”,而这种现象一旦形成之后将会很大程度上影响刀刃的使用情况,废屑不能够及时的排出并且很大程度上影响到加工材料的粗糙程度。

此外,在进行加工的过程中铝合金材料十分容易发生变热反应,而一旦变热之后便十分容易变形,从而产生且切削震动的现象,这种不正常的现象将对加工过程的本身产生很大的影响。

切削震动现象的发生不仅仅是会影响到加工完成之后的材料的质量,更会大大降低刀具本身和机床的使用效率和寿命。

2 夹具的设计的原则2.1如何设计夹具在进行夹具设计的过程中应满足以下几点要求:其加工的材料应具备足够的硬度,并且适当对其进行人工时效处理;在进行加紧处理时应注意其稳固程度;使用的过程要简洁方便;加工过程容易。

薄壁缸体零件加工工艺和夹具设计技术的研究

中图分类号 :H1 1 T 6

文献标识码 : A

文章编号 :6 1 7 8 (0 8 0 17 — 80 2 0 )5—04 0 0 5— 3

S u y o h r c si g Cr f n i sg i g o i l d r Co o e t t d n t e P o e sn a ta d J g Dei nn fTh n Cyi e mp n n s n

l ysi b r es gca n g e b ua l po si rfadj . m t e c n t i Ke od :rcsi r t i;ds r h c yW r spoes gca ;j n f g i ot uk t ;c

1 零 件 介 绍

前进档体伺服器缸体是某 公 司轿 车生产 中使用 的零

第 7卷第 5期

20 0 8年 1 0月

无 锡 职 业 技 术 学 院 学 报

J un lox s tt f I i Teh oo y

Vo . . 1 7 No 5

0c . 2 H8 t 0D

薄 壁 缸体 零 件 加 工 工 艺 和 夹 具 设 计 技 术 的研 究

CHEN i g, P n ZHENG e Zh n— pig n

( x stt o e n l y u i 1 1 1 C ia Wui ntue fTc o g ,W x 2 4 2 , hn ) I i h o

A s a t T ep oes gm to n gd s nn rc s o ti w l cl d r o yw r i rd c d ntepo es go b t c : h r si e da dj ei igpo es fhn a yi e d ee n o u e .I rc si f r c n h i g l n b t h n

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝合金薄壁零件加工夹具设计

发表时间:2018-06-11T17:20:42.613Z 来源:《基层建设》2018年第11期作者:唐丰江

[导读] 摘要:随着经济的发展和社会的进步对我国的各行各业都产生了十分深远的影响,尤其是经济的发展在很大程度上带动了科技的发展,而科技的发展将直接带动铝合金薄壁零件加工技术的发展。

广东长盈精密技术有限公司广东东莞 523000

摘要:随着经济的发展和社会的进步对我国的各行各业都产生了十分深远的影响,尤其是经济的发展在很大程度上带动了科技的发展,而科技的发展将直接带动铝合金薄壁零件加工技术的发展。

铝合金薄壁零件的应用十分广泛,为减少在加工期间的变形情况,本文对铝合金薄壁零件加工夹具的设计进行系统的探究。

关键词:铝合金;薄壁零件;加工;夹具

薄壁零件在当前社会中是一件应用比较广泛的零件,尤其是在航天材料的制作方面,多能看到薄壁材料的身影。

但是薄壁材料本身的硬度比较小,在加工的过程中稍有不慎或者使用的器具不合规格便容易造成薄壁材料变形的情况。

如何有效的控制其变形一直是人们未曾彻底解决的问题。

基于此,本文对零件的夹具进行分析和研究,并且结合各项的测量数据来实现对夹具的改进。

1 铝合金薄壁零件加工过程中存在的问题

某需要加工零件为长方体,长度为435mm,宽度为356mm,厚度为20mm,由铝合金制成。

加工要求其平面度为 0.06mm,粗糙度Ral.6。

铝合金材料的韧性以及其本身的可塑性都比较好,但是在对其进行切割的过程中容易出现吸附现象,如在加工的过程中,已经被切掉的碎屑很容易吸附在刀具的刀刃上,从而形成一种比较聚集的碎屑“瘤”,而这种现象一旦形成之后将会很大程度上影响刀刃的使用情况,废屑不能够及时的排出并且很大程度上影响到加工材料的粗糙程度。

此外,在进行加工的过程中铝合金材料十分容易发生变热反应,而一旦变热之后便十分容易变形,从而产生且切削震动的现象,这种不正常的现象将对加工过程的本身产生很大的影响。

切削震动现象的发生不仅仅是会影响到加工完成之后的材料的质量,更会大大降低刀具本身和机床的使用效率和寿命。

2 夹具的设计的原则

2.1如何设计夹具

在进行夹具设计的过程中应满足以下几点要求:其加工的材料应具备足够的硬度,并且适当对其进行人工时效处理;在进行加紧处理时应注意其稳固程度;使用的过程要简洁方便;加工过程容易。

并且受到铝合金材质的影响,在进行加工的环节中还应格外注意以下几点:

①受到其使用特点的影响,其夹紧力会施加在定位的面上,因此在此处的设计的过程中注重其坚硬程度;而对于接触面的大小设计来讲,不同的思考角度会产生不同的表现方式,若从稳定性的角度上来思考,则应将接触面设计的越小越好;而从夹紧力的角度上来考虑,则应将接触面设计的越大越好。

这是因为此处的接触面在进行加工零件的过程中会产生受热变形的现象。

②零件的装夹部位易产生变形是因为这部分容易受到压紧力的影响,压紧力的大小将直接导致其本身的使用情况。

研究显示,在等同压紧力下,三点夹紧的形变为 1,六点夹紧的形变为 1/16,十二点夹紧的形变可忽略。

可见,通过适当的增加压紧力施加点的方式来减少压紧力承受部位的压紧力,从而使之能够不易让施加点产生变形的情况。

③在针对部分特殊的零件如壁薄和尺寸都要求较高的零件的加工过程中,可适当的通过添加辅助支撑的方式来减少压紧变形的情况。

2.2夹具的设计

据传统的设计方式进行设计,初始的设计图情况如下:

受到毛坯件的影响,及其定位孔的精度比较差,因此夹具采用 2 个浮动定位销,3 个辅助支撑、3 个支撑钉,并选用 3 个压紧点用气缸压紧。

在使用该夹具的过程中对五个不同毛坯件进行实验分析,具体数据见下表(测试点见上图二):

上图可知在所有的测试点中,五个毛坯件的数据都显示1/5/9三个测试点的数据比较差,经研究后发现,这三个点的零件壁比较薄并且并没有强筋的加固,因此在使用的过程中容易产生加工变形。

2.3改进夹具的设计

图三、改进后的夹具结构

改进后的夹具在原有的结构上增加了一个压紧点,并调整了三个辅助支撑的位置,调整好后进行了试加工。

测试详细结果见表二:

测量结果显示除去测量点1之外,5/9测量点的数据都能达到要求,为此积极分析1测量点存在问题,研究后发现由于操作者没有正确使用辅助支撑,导致在加工过程中辅助支撑失效,所以加工件平面度超差。

为此应避免测量员的操作问题,如通过适当的加之辅助工具的方式。

2.4对刀具的选择

将已经加工完成的零件其表面进行测量,发现该零件表面的粗糙度为 Ra2.0,这样的粗糙程度完全不能达到使用的标准,需对加工工序进行改变。

原本铣平面的刀具全部是采用普通刀具,原本工序分为粗铣和精铣两道工序。

由于此零件为薄壁件,加工过程会引起零件震动,长时间加工会对刀具产生非常大的损伤,所以要将刀具改为硬质合金刀具,且将前面的两道工序增加到三道,在原有的两道工序中再加上半精铣,以有效减少加工过程中零件的震动。

随后对零件再次进行检测,结果各项数据符合设计要求。

3 结语

综上所述,铝合金薄壁零件加工技术虽然起步比较晚,但是在经历一段时间之后我们已经对其本身的加工技术有了一定的认知。

面对现阶段夹具加工设计,应积极在之前数据的基础上寻找更合适的加工方式,积极调整和改进加工所使用的材料和器具,提升零件本身的精准度。

在存放零件的过程中还应注重保护其加工表面,使之不至于受到破坏。

另外在针对其他零件,工具加工的环节中,可适当将此种方式作为参考。

参考文献:

[1]申伟,张利军.消除薄壁管壳加工变形的夹具设计[J].金属加工(冷加工),2018(02):54-55.

[2]林镇水,周建颖.铝合金薄壁零件加工夹具设计[J].现代制造技术与装备,2017(01):55-56.

[3]廖凯,尹万武,张萧笛,薛连峰,吕佩琪,杜攀,杨政.一种用于薄壁框架类零件铣削加工的夹具设计[J].机床与液压,2017,45(08):15-18.

[4]王宏明. 大型薄壁零件组合式真空吸附夹具研制与应用[A]. 中国航空学会.全面建成小康社会与中国航空发展——2013首届中国航空科学技术大会论文集[C].中国航空学会:,2013:5.

[5]俸跃伟. 辅助支承夹具在薄壁机匣加工中的应用[A]. 中国科学技术协会、贵州省人民政府.第十五届中国科协年会第13分会场:航空发动机设计、制造与应用技术研讨会论文集[C].中国科学技术协会、贵州省人民政府:,2013:5.。