ADAMS夹紧机构作业成品

ADAMS加紧机构模型优化,太原科技大学

ADAMS作业题目:基于ADAMS的夹紧机构优化设计院系:交通与物流学院专业年级:交通运输班姓名:珠峰的眺望者学号:201012指导教师:范老大2013年05月12日基于ADAMS的夹紧机构优化设计摘要对于运用虚拟样机技术,可以大大简化机械产品的设计开发过程,大幅度缩短产品开发周期和降,低开发费用,提高产品的性能,获得最优化和创新的设计产品。

ADAMS是目前著名的虚拟样机分析软件,应用ADAMS建立了夹紧机构的参数化模型,并对模型各设计变量进行设计研究,找出对机构性能影响较大的变量,最后对模型进行优化设计,确定模型的最佳结构。

本文研究了利用ADAMS进行夹紧机构优化设计的问题,建立了夹紧机构的参数化模型,以机构中最大夹紧力为最终优化目标,对机构中各铰接点位置参数进行了优化计算。

关键词:ADAMS,优化设计,夹紧机构,虚拟样机1ADAMS软件介绍机械系统动力学自动分析软件ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是美国MDI(Mechanical Dy namic Inc)开发的非常著名的虚拟样机分析软件。

ADAMS是虚拟样机分析的应用软件,使用者可以很方便地对虚拟样机进行静力学、动学和动力学分析。

ADAMS使用交互式图形环境和部件库、约束库及力库,用堆积木式的方法建立三维机械系统参数化模型并通过对其运动性能的仿真分析来研究虚拟样机可供选择的设计方案。

2夹紧机构的结构创建和参数化2.1加紧机构的模型建立创建如图1所示的加紧机构模型。

加紧机构包括:摇臂(Pivot)、手柄(Handle)、锁钩(Hook)、连杆(Slider)和固定块(Ground Block)等物体。

其中,摇臂(Pivot)和大地(Ground)之间、摇臂(Pivot)和锁钩(Hook)之间、摇臂(Pivot)和手柄(Handle)之间、手柄(Handle)和连杆(Slider)之间为旋转副约束;连杆(Slider)和锁钩(Hook)之间为圆柱副约束;锁钩(Hook)和固定块(Ground Block)之间为点—面约束副;固定块(Ground Block)与大地(Ground)固结在一起;在手柄(Handle)有一个作用力,用于驱动机构运动,使其产生加紧力;在锁钩(Hook)和大地(Ground)之间有一弹簧,用于测量加紧机构的加紧力。

基于ADAMS的夹紧机构动态仿真

48化工装备技术第41卷第5期2020年10月模拟与仿真基于ADAMS 的夹紧机构动态仿真张相志**王彦伟基金项目:国家自然科学基金项目( 51375186)*张相志,男,1994年生,硕士研究生在读。

武汉市,430205(武汉工程大学机电工程学院)摘 要 通过ADAMS 软件建立了夹紧机构机械系统模型,包括零件、约束副、弹性连接、应用力和驱动等。

对模型进行运动学仿真,分析夹紧机构中弹簧运动过程中的受力情况并绘制曲 线图。

研究发现,弹簧上的弹力先变大后减小,减小到一定程度又再增大,从而产生了形如正弦函数的弹力变化曲线图。

关键词夹紧机构ADAMS 运动学仿真中图分类号 TH 113 DOI : 10.16759/ki.issn. 1007-7251.2020.10.013Dynamic Simulation of Clamping Mechanism based on ADAMSZHANG Xiangzhi WANG YanweiAbstract: The mechanical system model was established by Adams, including parts, constraint pairs, elastic connection, applied force and drive. The kinematics simulation of the model was carried out, and the force of thespring in the clamping mechanism was analyzed and the curve was drawn. It was found that the change of springforce increased first and then decreased, and then increased again when it decreased to a certain exten 匚 Thus, the elastic force curve of sine function was produced.Key words: Clamping mechanism; ADAMS; Kinematics simulation0前言夹紧机构应能保证工件可靠地接触相应的定位基面,夹紧后不能破坏工件的正确位置,在加工过 程中,工件不能因为切削力的作用产生位移和晃动。

北航ADAMS机构分析大作业

2 2 tan 1

同理可以得到

B B2 4DE 23.64 2D

3 2 tan 1

所以求得 C 点的位置:

B B2 4 AC 161.29 2A

X r 1cos(1 51.34) l cos( 2 128.66) 416.63mm Y r 1sin(1 51.34) l sin( 2 128.66) 264.02mm

由于输入量是 1 ,因此对上式相对于 1 作微分,得到

(10) (11)

sin 2 r33 sin 3 r1 sin 1 r2 2 cos 2 r33 cos 3 r1 cos 1 r2 2

式中,解得:

(12)

2 21

1.2 求解机构速度(运动影响系数法)

图 5 是铰链四杆机构运动影响系数法坐标系建立示意图。

4

虚拟样机仿真实验——实验报告(2012)

r1

Ѳ1

r2

Ѳ2

r4

r3

Ѳ3

根据前面导出的位移方程得到

r1 r2 r3 r4 0

r1 cos 1 r2 cos 2 r4 r3 cos 3 r1 sin 1 r2 sin 2 r3 sin 3

上式 3 、

2 中正负号表示给定输入角度时对应两个输出值,即在同样的杆长条件下,

机构可有两种“装配方式” (如图实线与虚线所示) 。这时,应按照机构的装配方案(输出杆 在机构的上方还是下方)及运动的连续性选定其中一种位形,以后连续计算中即不变更。

3

虚拟样机仿真实验——实验报告(2012)

如右上图所示, 在我们建立模型的机构中, 取实线杆为我们选用的装配方式, 上面公式 (7) 和公式(8)中应取负号,即:

ADAMS上机大作业

ADAMS 上机大作业设计弹簧挂锁,用来夹紧登月仓和指挥服务仓。

其物理样机模型如图1所示,虚拟样机模型如图2所示。

参考资料:ADAMS_View 使用入门Program Files\ Adams 11.0\`aview\ Examples\ Latch\ 所有文件图1 弹簧挂锁物理样机模型 图2 弹簧挂锁虚拟样机模型 设计要求:1、 能产生至少800N 的夹紧力。

2、 手动夹紧,用力不大于80N 。

3、 手动松开时做功最少。

4、 必须在给定的空间内工作。

5、 有震动时,仍能保持可靠夹紧设计内容:1、创建一个包括运动件、运动副、柔性连接和作用力等在内的机械系统模型;Build.cmd2、模拟仿真模型在实际操作过程中的动作来测试所建模型;Build.cmd Test.cmd3、将模拟仿真结果与物理样机试验数据对照比较来验证所设计的方案;Test.cmd, Test_dat.csv, Validate.cmd4、细化模型,使你的仿真测试数据符合物理样机试验数据;Validate.cmd, Refine.cmd5、深化设计,评估系统模型针对不同的设计变量的灵敏度;Refine.cmd, Optimize.cmd6、 优化设计方案,找到能够获得最佳性能的最优化设计组合;Refine.cmd ,Optimize.cmd7、 使各设计步骤自动化,以便你能迅速地测试不同的设计可选方案。

Optimize.cmd, Latch.bin注:在练习时遇到困难可用上述阶段性cmd 文件(Import file )进行练习,有下划线的是做完该阶段保存的文件名。

最后要从头到尾独立完成全部工作。

附:第5、6部分的一些参数:设计变量名及取值 优化时的变量及其取值限制。

Adams实例操作

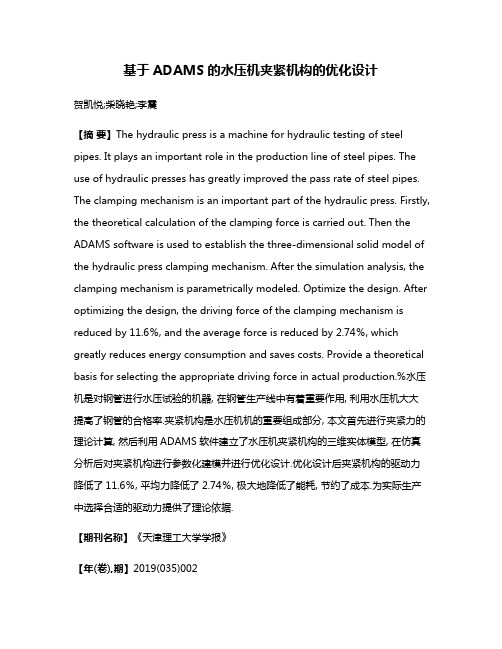

夹紧机构的建模、分析及优化设计并优化一个夹紧机构,要求:1. 能产生至少800N的夹紧力。

2. 手动夹紧,用力不大于80N。

1 创建模型1.1 新建模型启动ADAMS/View,在欢迎对话框中选择New Model新建模型,在模型名称输入框中输入latch,将单位设置成MMKS,如图1-1所示。

图1-11.2设置工作环境单击菜单【Setting】 【Units】,将长度单位设置为厘米Centimeter。

在【Setting】菜单中选择【Working Grid】,在工作栅格设置对话框中,将工作栅格的X和Y尺寸(Size)设置为25,间距(Spacing)设置为1。

单击菜单【Setting】→【Icons】,弹出Icons设置对话框,将Model Icons 的所有缺省尺寸改为2。

1.3 建立参考点在【Bodies】→【Construction】中选择Point按钮,按照表1-1所列数据放置设计参考点。

点的设置选择Add to Ground和Don’t Attach。

Point table→create→apply,如图1-2所示。

表1-1图1-21.4 创建摇臂在【Bodies】→【Solids】中选择Plate按钮,将厚度与半径均设置成1cm,用鼠标左键点选Point_1、Point_2和Point_3,点击右键使曲柄闭合,如图1-2所示。

右键点击Part,选择Rename对模型进行重命名,命名为Pivot。

图1-21.5 创建手柄在【Bodies】→【Solids】中选择Link按钮,用鼠标左键点选Point_3、Point_4,创建连杆,如图1-3所示,并改名为Handle。

图1-31.6创建锁钩在【Bodies】→【Solids】中选择Extrusion按钮,选择“New Part”和“Closed”,设置“Length”为1cm,单击键盘上的F4,打开坐标窗口。

鼠标左键选择表1-2中11个位置,右键完成创建,如图1-4所示。

adams作业三

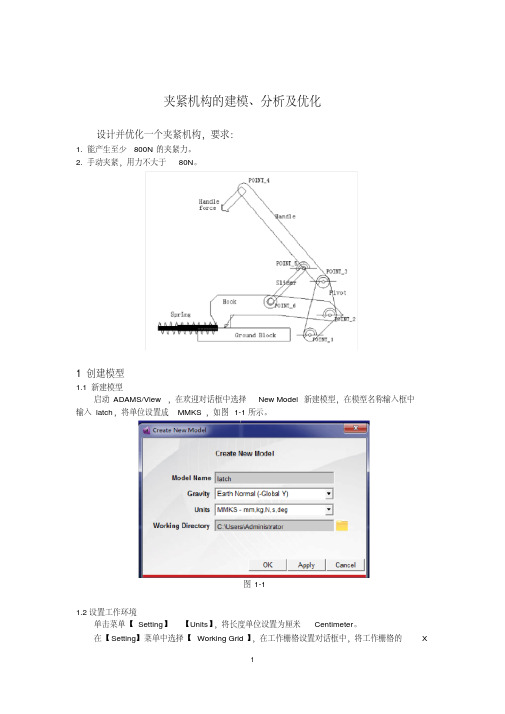

夹紧机构的优化设计一、模型的创建使用ADAMS/View的零件库、约束库和力库创建夹紧机构模型。

创建模型的大致基本步骤如下:设置工作环境设置模型的物理量单位;设置工作网格;更改图标大小。

.创建设计点c.创建摇臂d.创建手柄e.创建锁钩f.创建连杆g.创建固定体h.创建旋转约束副i.创建圆柱约束副j.创建点-面约束k.创建弹簧l.施加力至此为止建成模型,如图1-1所示。

图1-1夹紧机构模型二、测试模型通过测量弹簧力的大小测试夹紧机构的夹紧力,通过测量三个点的角度值测量手柄的运动轨迹,并通过创建一个传感器确定夹紧机构的锁止位置。

2.1测量弹簧力2.2测量角度2.3创建传感器创建传感器使得所测角度在达到0度时系统停止仿真。

2.4仿真模型点击仿真按钮,设置仿真时间为0.2s,仿真步长为300,然后进行仿真。

仿真后测得的角度曲线和弹簧力的曲线,分别如图2-1和图2-2所示。

由图可以看出,在未进行优化变量前,夹紧机构的最大夹紧力为846.5N。

图2-1角度的变化曲线图2-2弹簧力的变化曲线三、细化模型创建设计变量按照要求将“point1”、“point2”、“point3”、“point5”、“point6”的横纵坐标参数化,即得到十个设计变量分别为“DV_1”、“DV_2”、“DV_ 3”、“DV_4”、DV_5”、“DV_6”、“DV_ 7”、“DV_ 8”、“DV_ 9”、“DV_10”。

四、迭代模型4.1优化设计变量按照要求分别对十个设计变量进行优化设计分析。

可以分别得到每个设计变量的取值、弹簧力的大小以及每个设计变量对弹簧力影响的敏感度,例如图4-1为变量“DV_1”对弹簧力影响的敏感度(其他变量在此就不一一列举)。

系统在进行优化分析过程中生成的曲线,如图4-2至图4-4。

图4-1设计研究报告图4-2角度在所有试验步中的变化曲线图4-3弹簧力在所有试验步中的变化曲线图4-4弹簧力相对于变量(DV_1)的变化曲线可以看出:设计变量“DV_4”、“ DV_6”和“DV_8”的敏感度最高,即“POINT_2y”、“POINT_3y”和“POINT_5y”的位置变化对夹紧机构的夹紧力的影响最大。

基于ADAMS的水压机夹紧机构的优化设计

基于ADAMS的水压机夹紧机构的优化设计贺凯悦;柴晓艳;李震【摘要】The hydraulic press is a machine for hydraulic testing of steel pipes. It plays an important role in the production line of steel pipes. The use of hydraulic presses has greatly improved the pass rate of steel pipes. The clamping mechanism is an important part of the hydraulic press. Firstly, the theoretical calculation of the clamping force is carried out. Then the ADAMS software is used to establish the three-dimensional solid model of the hydraulic press clamping mechanism. After the simulation analysis, the clamping mechanism is parametrically modeled. Optimize the design. After optimizing the design, the driving force of the clamping mechanism is reduced by 11.6%, and the average force is reduced by 2.74%, which greatly reduces energy consumption and saves costs. Provide a theoretical basis for selecting the appropriate driving force in actual production.%水压机是对钢管进行水压试验的机器, 在钢管生产线中有着重要作用, 利用水压机大大提高了钢管的合格率.夹紧机构是水压机机的重要组成部分, 本文首先进行夹紧力的理论计算, 然后利用ADAMS软件建立了水压机夹紧机构的三维实体模型, 在仿真分析后对夹紧机构进行参数化建模并进行优化设计.优化设计后夹紧机构的驱动力降低了11.6%, 平均力降低了2.74%, 极大地降低了能耗, 节约了成本.为实际生产中选择合适的驱动力提供了理论依据.【期刊名称】《天津理工大学学报》【年(卷),期】2019(035)002【总页数】5页(P5-8,13)【关键词】水压机夹紧机构;仿真分析;参数化建模;优化设计【作者】贺凯悦;柴晓艳;李震【作者单位】天津理工大学机械工程学院天津市先进机电系统设计与智能控制重点实验室机电工程国家级实验教学示范中心天津理工大学,天津 300384;天津理工大学机械工程学院天津市先进机电系统设计与智能控制重点实验室机电工程国家级实验教学示范中心天津理工大学,天津 300384;天津理工大学机械工程学院天津市先进机电系统设计与智能控制重点实验室机电工程国家级实验教学示范中心天津理工大学,天津 300384【正文语种】中文【中图分类】TG333.3近几年来,随着我国经济的迅速发展,钢管产业在产量、质量、生产设备上都达到了世界先进水平,2017 年国内焊管一月到七月总产量约为3 789 万吨,同比增长1.9%.安全、高效地生产钢管成为了钢管产业发展的必然要求,钢管水压机可以对钢管进行水压试验工作,检测其密封性和耐压性.本文利用ADAMS 建立水压机夹紧机构的三维实体模型,并经过参数化点、生成设计变量、建立设计过程函数等步骤完成参数化建模,对液压缸的最大力实施优化,分析优化方案数据,最终获得优化后的水压机夹紧机构.1 水压机夹紧机构的组成及夹紧力的计算1.1 水压机夹紧机构的组成水压机夹紧机构如图1 所示,其夹紧机构由液压缸活塞杆、连板、过渡板、半卡钳和卡块构成.右边与左边完全对称.当液压缸推动活塞杆上行时,连板上行,连板通过驱动过渡板使半卡钳实现转动,由设定好的运动参数关系实现了钢管的自动夹紧[1].更换卡块可以完成对不同直径钢管的夹紧.1.2 夹紧力的计算水压机进行水压试验时,首先钢管由送料机构输送到工作台,由传感器检测反馈使钢管对准密封头,然后夹紧机构夹紧钢管,并产生夹紧力,如图2所示.钢管进行水压试验时,必须得保证钢管的密封,因此在钢管进行水压试验前在钢管两端由密封头密封,并给出初始压力—必须比压q1,因此夹紧动作完成后,钢管两端密封头开始轴向运动.由于密封头轴向运动不一定无时间差的同时对钢管接触并加载,此时钢管单方向必须比压产生的轴向载荷由夹紧力乘以摩擦系数转换成的摩擦力平衡,即夹紧力N 对钢管产生的摩擦力必须能够抵御必须比压对钢管产生的载荷.图1 φ89 水压机自动夹紧机构简图Fig.1 Diagram of φ89 hydraulic press automatically clamps the mechanism图2 φ89 水压机夹紧机构钢管受力图Fig.2 Diagram of φ89 hydraulic press clamping mechanism steel tube subjected to force必须比压与很多参数有关,钢管进行水压试验时介质是水,常用压力为3~8 MPa,计算时选8 MPa,对于直径为89 mm 的钢管,其壁厚3.5 mm,必须比压为:式中:q1 为保证密封条件的必须比压,单位为MPa,通过计算为2.13 MPa;b 为密封面的宽度,单位为mm;P 为介质压力,单位为MPa.必须比压对钢管产生的轴向力:其中A 为钢管端面面积,通过上述计算可得P 为1 130.97 N.必须比压对钢管产生的轴向力P 与夹紧力N 的关系为:其中:N 为夹紧机构的夹紧力;f 为钢管与夹紧机构之间的摩擦系数,考虑到是静摩擦,f 取0.15;ks 为防滑系数,取值范围1.1~1.3,这里需要考虑两个问题,第一是考虑到摩擦力的不稳定,第二是初始压力不是很准确的,故这里取大值ks 为1.3.因此可以得出夹紧力2 900(N)通过现场使用情况这个值完全能够胜任生产的要求.1.3 钢管稳定性校核钢管进行水压试验时相当于对细长杆加压,因此需要进行压杆稳定性校核;式中:J 为压杆横截面的惯性矩钢管的惯性矩为0.86×10-8 m4;L 为压杆长度,钢管一般长度为6 米,中间有两个夹紧机构起到支撑作用,故按照2 米计算.F 为临界压力,通过上面的计算,φ89 钢管为4 951.65 N.水压机夹紧钢管工作的安全系数为临界压力和实际压力的比值,即规定的稳定系数为3~5,故钢管满足稳定性要求.2 自动夹紧机构的优化设计2.1 优化目标利用Adams 成立夹紧机构的模型,如图3 所示.在实际运动中,机构在连杆4 转过一定角度夹紧钢管时停止运动,所以要对连杆4 进行转过角度的检测,在连杆4 的转动关节处建立角度旋转传感器来监测该位置在Z 方向的转过角度,并设定传感器的Value 值为转过角度值,使得连杆在转过该角度时恰好运动停止.利用ADAMS 对该机构进行仿真分析,并建立对活塞杆2 的推进力的测量,生成液压缸在运动过程中推进力随时间变化的曲线,即优化前液压缸推进力曲线,如图4所示.为模拟出夹紧钳与钢管的实际夹紧效果,特在夹紧钳与钢管之间建立接触,并根据实际接触情况进行参数设置,如图5 所示,该图中出现峰值的时刻为夹紧钳夹紧钢管的那一刻,钢管与夹紧钳瞬间接触,产生一定的夹紧力,由图所示,夹紧力的大小为2 899.923 N.在这里的IF函数是:IF(.jiajinjigou.JOINT_9_MEA_3-30:0,1 404.6,1 404.6),由图4 的推进力变化曲线可知最大推进力是4.668×103 N,活塞杆的最大推进力要确定为该机构的优化目标,目的是使其最大输出力优化到最小.因此需要参数化建模,改变杆件的尺寸和铰链的位置,找到使活塞杆最大输出力最小的位置,实现优化目的,从而减少液压缸的功耗[2].图3 自动夹紧机构模型Fig.3 Automatic conveying mechanism model图4 优化前液压缸1 的推进力变化曲线Fig.4 Curve of power consumption from hydraulic cylinder 1 before optimizing图5 卡钳夹紧力变化曲线Fig.5 Change curve of clamping force of calipers 2.2 参数化建模对夹紧机构影响最大的是相关铰链点坐标,因此对其进行参数化,一共创建4 个参数化点,对该机构的相关铰链点进行变量化后得到了相应的8 个设计参数,参数化后的铰链点如图6 所示[3].E、F 点为夹紧钳的出力点,可以决定夹紧钳的转过角度.点A 决定了杆4 的长度,对A 点的横纵坐标Ax、Ay 进行变量化后,得到DV_2、DV_3.点B 用于改变杆件3 的长度,对B 点的横纵坐标BX,BY 使其变量化化之后,得到设计变量DV_4、DV_5,设计变量DV_2、DV_3、DV_4、DV_5 的变化会使连杆4 和连杆3 的长度发生变化,因此设DV_2、DV_3、DV_4、DV_5 为自变量.因为夹紧机构左右两侧为对称机构,右侧机构各杆件的长度变化需要与左侧杆件长度变化同步,因此这里设置DV_6、DV_7、DV_8、DV_9 为因变量,同时设置因变量各个值为:图6 夹紧机构参数关系几何图形Fig.6 Geometric figure for parameters relationship of lifting mechanism由此完成了对自动夹紧机构的参数化建模[4].2.3 优化设计参数化建模中,建立了4 个自变量DV_2、DV_3、DV_4、DV_5 和4 个因变量DV_6、DV_7、DV_8、DV_9,可以看出,因变量随自变量变化而变化.在优化前需要对自变量的敏感度进行分析,根据敏感度的大小可以确定需要对哪些参数进行优化.经过对优化结果的分析,可以确定一个或者多个自变量的变化对样机的影响,从而得到最优化的样机[5].2.3.1 确定优化参数对DV_2、DV_3、DV_4、DV_5 这4 个自变量进行敏感度分析,可以得到4 个自变量在初始值处的敏感度,见表1.表1 设计变量敏感度Tab.1 Sensitivity of design variables设计变量 DV_2DV_3 DV_4 DV_5在初始值处的敏感度/-52 687 46 524 -67 859 63 856(N·mm-)1由表1 数据可得,自变量DV_2、DV_3、DV_4、DV_5的敏感度皆较大,对机构的影响不可忽略,因此4 个自变量都需要进行优化,不可舍去,确定优化参数有DV_2、DV_3、DV_4、DV_5[6].2.3.2 确定优化参数取值范围DV_2 决定了杆件的最佳横向长度,其值不能过小,否则根据力矩的计算公式,活塞杆1 将会推不动连杆4,其在-180≤DV_2≤-140 之间变化.DV_3 是机构在y 方向上的杆长增量,此增量值决定了机构的整体尺寸,因此该值不能太大,否则会使机构的整体尺寸和与之配套的设备尺寸变大,设定其变化范围为-170≤DV_3≤-120.DV_4 应在DV_2 与零之间变化,为缩短优化分析的所用时间,减少迭代次数,对模型进行多次试验分析,缩小DV_4 的变化范围,最终确定DV_4 的变化范围是-130≤DV_4≤-90.DV_5也与机构的整体尺寸有关,为使结构合理,符合实际生产加工的需要,经过试验研究确定其值在±10%之内变化[7].2.3.3 优化计算和分析在确定了取值范围和优化参数后,对该方案进行优化.首先就是对样机的驱动力Motion 进行测量,然后点击菜单栏中的simulate-Design Evalution 并选择方案要求的设计变量进行优化[8].根据方案要求,需要对设计变量DV_2、DV_3、DV_4、DV_5 进行优化,并选定优化目标为液压缸输出的最大力值最小[9],迭代后在ADAMS/PostProcessor 中得到推进力优化后的变化曲线,见图7.图7 优化后液压缸1 的推进力变化曲线Fig.7 Curve of power consumption from hydraulic cylinder 1afteroptimization从优化报告中得出功率以及各设计变量的变化见表2.优化后最大力、平均力以及各个设计参数的变化见表2.由表2 明显看出,优化后DV_2、DV_3、DV_4、DV_5 都有一定变化,其中DV_2 增大了1.38%,DV_3增加了3.02%,DV_4 增加了6.28%,DV_5 增加了2.09%.通过设计变量的变化,活塞杆最大驱动力力减少了11.6%,优化效果显著[10].表2 优化结果Tab.2 The optimization results最大推进力/N 平均力 DV_2/mm DV_3/mm DV_4/mm DV_5/mm优化前4.668×103 20.58 -163.24 -147.45 -110.00 -287.68优化后4.127×103 20.144 -160.98 -142.99 -103.09 -293.703 结论本文首先对夹紧力进行了理论计算和压杆稳定计算,然后利用ADAMS 软件中的View 模块对水压机中的自动夹紧机构进行三维建模、参数化分析、优化设计后,找到水压机各杆件长度等设计参数.该方案对机构的优化在节约能耗上非常明显,使其最大推进力降低了11.6%.平均推进力降低了2.74%,极大地降低了能耗.为实际生产中选择合适的驱动力提供了理论依据.目前本方案所得数据已用于钢管水压机实际生产中.参考文献:【相关文献】[1]孙桓,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006:6-11.[2]刘锡军,柴晓艳,郑帅,等.基于ADAMS 的φ76 钢管夹紧机构的优化设计[J].重型机械,2015(6):47-52.[3]柴晓艳,余小巧.φ406 钢管端面铣头倒棱机自动送料机构的优化设计[J].重型机械,2010(6):41-46.[4]郑帅,柴晓艳,刘锡军,等.基于ADAMS 的φ335 钢管端面倒棱机自动移管机构的优化设计[J].重型机械,2015(5):63-68.[5]赵武云,史增录,戴飞,等.ADAMS2013 基础与应用实例教程[M].北京:清华大学出版社,2015.[6]芮成杰,柴晓艳.钢管端面铣头倒棱机夹紧机构的优化设计[J].重型机械,2012(6):43-48.[7]李群.钢管生产[M].北京:冶金工业出版社,2008.[8]张帆,齐国明,王洪武.焊管水压机架升降机构同步马达故障分析[J].设备管理与维修,2018(10):1001-0599.[9]朱勇巍.弹簧夹夹紧机构工作能力探究[J].科技与创新,2018(10):76.[10]浦林祥.金属切削机床夹具设计手册[M].北京:机械工业出版社,1995.。

adams实例操作

夹紧机构的建模、分析及优化

设计并优化一个夹紧机构,要求:

1. 能产生至少800N的夹紧力。

2. 手动夹紧,用力不大于80N。

1 创建模型

1.1 新建模型

启动ADAMS/View,在欢迎对话框中选择New Model新建模型,在模型名称输入框中

输入latch,将单位设置成MMKS,如图1-1所示。

图1-1

1.2设置工作环境

单击菜单【Setting】【Units】,将长度单位设置为厘米Centimeter。

在【Setting】菜单中选择【Working Grid】,在工作栅格设置对话框中,将工作栅格的X

和Y尺寸(Size)设置为25,间距(Spacing)设置为1。

单击菜单【Setting】【Icons】,弹出Icons设置对话框,将Model Icons 的所有缺省尺寸改为2。

1.3 建立参考点

在【Bodies】【Construction】中选择Point按钮,按照表1-1所列数据放置设计参

考点。

点的设置选择Add to Ground和Don’t Attach。

Point table create apply,如图1-2所示。

表1-1

图1-2

1.4 创建摇臂

在【Bodies】【Solids】中选择Plate按钮,将厚度与半径均设置成1cm,用鼠标左键点选Point_1、Point_2和Point_3,点击右键使曲柄闭合,如图1-2所示。

右键点击Part,选择Rename对模型进行重命名,命名为Pivot。

图1-2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

夹紧机构

交通运输linglonghaony 设计要求:

●至少产生800N的夹紧力;

●世界在手柄上的力不大于80N;

●释放手柄的力应最小;

●在振动环境中,夹紧机构的安全可靠;

根据设计要求,创建机构模型如下:

1、测试模型

设置仿真终止时间为0.2,仿真,工作步为100,对系统进行仿真,观察模型的运动情况。

创建传感器后进行模型测试,结果如下:

弹簧力变化曲线如图○1所示:角度的变化曲线如图○2所示:

图○1图○2

2、细化模型

(1)创建设计变量,如图○3所示:

图○3创建设计变量

(2)查看设计变量,如图○4所示:

图○4查看设计变量

3、迭代模型

(1)优化设计变量

系统对设计变量“DV1”进行优化设计,设计研究报告提供在每一个试验步骤变量“DV_1”的取值、弹簧力的大小以及设计变量“DV_1”对弹簧力影

响的敏感度,ADAMS自动生成研究报告如图○5所示:

图○5设计研究报告

系统在进行优化设计分析过程中生成的弹簧力和角度曲线的变化情况如图

○6---○9所示:

图○6弹簧力在所有试验步中的变化曲线图○7角度在所有试验步中的变化曲线

图○8弹簧力相对于变量(DV_1)的变化曲线图○9变量(DV_1)相对于试验步的变化曲线

关闭信息窗口,依次对其他设计变量进行优化设计分析,具体结果见表1

通过上表可以看出,设计变量DV_4、DV_6、DV_8三个点的敏感度最高,也就是说POINT_2y、POINT_3y、POINT_5y的位置变化对夹紧机构力的影响最大。

4、优化设计

(1)修改设计变量

将设计变量“DV_4”的最小值和最大值分别设置为1和6;

将设计变量“DV_6”的最小值和最大值分别设置为6.5和10;

将设计变量“DV_8”的最小值和最大值分别设置为9和11;

(2)优化设计

优化过程中弹簧力和角度变化曲线如图○11、○12所示

图○10弹簧力变化曲线图○11迭代过程中的弹簧力曲线

图○12角度变化曲线

(3)查看优化结果

最后系统显示出的优化结果如图○13所示:

图○13优化结果的现实窗口

由优化结果可以看出:设计变量DV_4=3.1798、DV_6=8.6471、DV_8=10.903 时夹紧机构的夹紧力最大为1021.7N。

优化设计分析

通过优化设计,得到夹紧机构能提供最大的夹紧力为1021N,比较优化前夹紧机构的最大夹紧力923N增大了198N,同时达到设计要求。

心得体会

通过这次夹紧机构的仿真模拟设计,学习到不同的设计点对设计机构的影响是很大的,在测量角度的过程中,“POINT_5”、“POINT_3”、“POINT_6”处的Marker有多个,用鼠标选择不是很精确,可能一不小心就选错了。

迭代模型和优化设计中也有很多细节,不同的选项、微小的变动对优化结果影响非常大。

所以在设计时应该认真地对各个设计点进行模拟测试,然后找出比最初设计点更优的设计点,达到优化设计点的目标,以提高机构在实际工作中的可靠性和稳定性。