电动车测试方案

电动自行车检验标准

电动自行车检验标准拟题:电动自行车检验标准引言:随着电动自行车在交通工具市场上的迅猛发展,为确保其安全性和质量,制定适用的电动自行车检验标准显得尤为重要。

本文将详细介绍电动自行车检验标准的必要性,以及相关的技术标准和测试方法等。

一、电动自行车检验标准的重要性1.1保障使用者安全电动自行车涉及电池、电机、充电装置等电气部件,如果没有相应的安全标准和检验程序,存在着较大的安全风险。

通过检验标准,可以规范电动自行车的设计和生产,确保使用者的安全。

1.2防止市场混乱制定电动自行车检验标准可以帮助消费者正确选择和购买产品,防止市场出现质量不合格、性能不稳定的低质量产品,维护市场秩序和积极的消费环境。

二、电动自行车技术标准2.1电气系统标准电动自行车的电气系统包括电池、控制器、电机等组成部分。

对于电池,可以根据国际相关标准,规定其容量、输出电压、使用寿命等技术指标。

控制器和电机部分则需要规定其工作电压、额定功率、最大输出扭矩等参数。

2.2结构和材料标准电动自行车的结构和材料标准主要涉及车架、车轮、刹车系统等部分。

规定车架的材料强度、连接方式、结构设计等方面,确保车辆的稳定性和耐久性。

对于车轮和刹车系统,需要满足相应的质量和制动要求,保证车辆的灵活性和安全性。

2.3功能和性能标准电动自行车功能和性能标准包括骑行速度、续航里程、爬坡能力等指标。

制定合理的标准可以保证电动自行车的性能稳定,并帮助消费者进行选择。

三、电动自行车检验方法3.1电气安全检验电气安全检验主要针对电池、控制器和电机等部分。

通过对电气性能的测试,包括电池容量测试、充电保护测试、过充过放保护测试等,确保电动自行车的电气安全性。

3.2结构和材料性能检验结构和材料性能检验主要检测电动自行车的车架、车轮、刹车系统等部分。

包括车架强度测试、刹车性能测试、车轮协调性测试等,以验证车辆结构和材料的合规性。

3.3功能和性能检验功能和性能检验主要针对电动自行车的骑行速度、续航里程、爬坡能力等指标。

等速续航 测试 标准

等速续航测试标准

等速续航测试标准是指按照国家标准的测试方法,在特定的道路和气候条件下,对电动汽车的等速续航里程进行测试,以评估其实际续航能力。

根据国家标准《电动汽车用动力蓄电池产品规格尺寸》规定,电动汽车所搭载的电池的长度和宽度的尺寸必须相同,并且电池的厚度不能超过135mm。

此外,电动汽车的电池箱体长度和宽度的尺寸也必须相同,并且电池箱体的厚度不能超过135mm。

等速续航测试标准通常是在25℃的室温下,选择不同的行驶速度对电动汽

车进行测试,以评估其续航能力。

在测试过程中,需要使用专业的测试设备对电动汽车的电池性能、电机性能、车身结构等方面进行检测,以确保测试结果的准确性和可靠性。

总之,等速续航测试标准是一种评估电动汽车实际续航能力的测试方法,其标准具有一定的科学性和可靠性。

消费者在购买电动汽车时,可以根据等速续航测试标准来了解其实际续航能力,以便做出更加明智的选择。

电动车动力性能试验方案(道路试验)可编辑版本

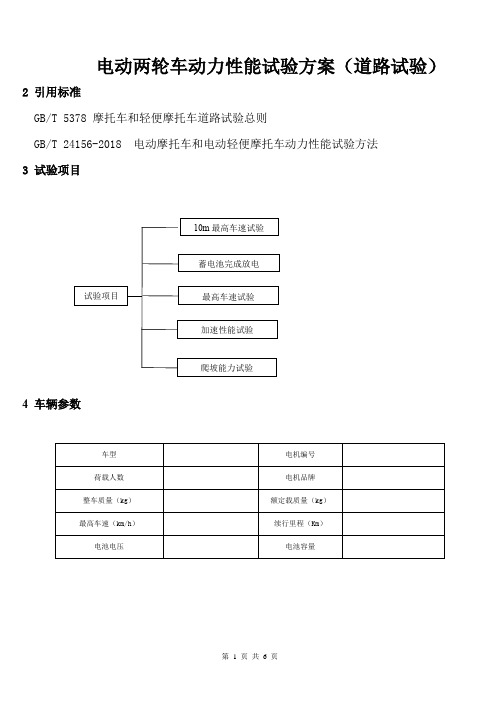

电动两轮车动力性能试验方案(道路试验)2 引用标准GB/T 5378 摩托车和轻便摩托车道路试验总则GB/T 24156-2018 电动摩托车和电动轻便摩托车动力性能试验方法3 试验项目4 车辆参数5.1 试验前准备5.1.1 试验车应按照使用维护说明书及有关技术文件,在进行试验前进行安全检查及车辆维护保养。

5.1.2 检查试验车的机械运动部件,刹车组件,电控组件的正常工作。

5.1.3 检查车辆轮胎气压应符合制造厂的规定。

5.1.4 试验车的试验重量根据各项试验目的和车辆载重而定,通常允许一名驾驶员和一名乘员,驾驶员和乘员的标准重量为75±5kg,试验需要时允许用压载物代替乘员。

5.1.5 电池组按照规格书规定的充电程序进行完全充电。

5.1.6 除必需的设备和车辆日常操纵部件外,试验车的照明及信号装置及辅助装置必须关闭。

5.1.7 试车驾驶员及乘坐人员需佩戴安全头盔。

5.2 试验场所5.2.1 整车动力性能试验,按照试验项目的需求,需在道路上进行,路面应平坦、干燥、整洁,试验时不致引起轮胎打滑。

5.2.2 试验道路应选取公司周边的车辆较少或封闭路段进行。

5.2.3 爬坡能力试验可选择公司东面的几个符合试验条件的大坡进行。

5.3 试验安全5.3.1 试验时,试车驾驶员及乘坐人员需全程佩戴安全头盔,驾驶员不得危险驾驶,道路行驶遵守交通安全规则。

5.3.2 试车试验不允许在下雨、大风、大雾等不符合试验要求的环境条件下进行。

5.3.3 道路试验过程中,不等做与试验无关的其它事项。

参照 GB/T 5378 《摩托车和轻便摩托车道路试验总则》GB/T 24156-2018《电动摩托车和电动轻便摩托车动力性能试验方法》进行。

7 试验记录附录试验记录表表A.1 10m最高车速(V10)试验试验场地: 道路试验 底盘测功机试试验车辆制造商试验车型整车整备质量基准质量试验日期试验场地天气气压风向风速气温坡道坡度轮胎规格轮胎气压:前(KPa)后(KPa)加载质量动力蓄电池充电状态动力蓄电池类型动力蓄电池V.Ah试验开始里程读数试验结束里程读数试验员驾驶员表A.2 最高车速(V200)试验试验场地: 道路试验 底盘测功机试试验车辆制造商试验车型整车整备质量基准质量试验日期试验场地天气气压风向风速气温坡道坡度轮胎规格轮胎气压:前(KPa)后(KPa)加载质量动力蓄电池充电状态动力蓄电池类型动力蓄电池V.Ah 试验开始里程读数试验结束里程读数试验员驾驶员表A.3 加速性能试验试验场地: 道路试验 底盘测功机试试验车辆制造商试验车型整车整备质量基准质量试验日期试验场地天气气压风向风速气温坡道坡度轮胎规格轮胎气压:前(KPa)后(KPa)加载质量动力蓄电池充电状态动力蓄电池类型动力蓄电池V.Ah 试验开始里程读数试验结束里程读数试验员驾驶员表A.4 爬坡能力试验试验场地: 道路试验 底盘测功机试试验车辆制造商试验车型整车整备质量基准质量试验日期试验场地天气气压风向风速气温坡道坡度轮胎规格轮胎气压:前(KPa)后(KPa)加载质量动力蓄电池充电状态动力蓄电池类型动力蓄电池V.Ah 试验开始里程读数试验结束里程读数试验员驾驶员表格记录引用:GB/T 5378 摩托车和轻便摩托车道路试验总则GB/T 24156-2018电动摩托车和电动轻便摩托车动力性能试验方法试验人员配置:驾驶员1人试验员1人。

CJ-BMS-LEV系统测试方案V01

CJ-BMS-LEV系统测试方案1 概述1.1适用范围本测试方案面向的读者是项目经理、需求分析人员、设计人员、开发人员、测试人员和最终用户。

1.2测试对象CJ-BMS-LEV系统是项目管理系统的开发和测试对象,这是主要针对低速电动车和基站电池管理而设计的一款BMS管理系统。

BMS需要对电池包电池单体电压,温度,电流进行数据采集,实现对电池包报警值和保护值进行设置,防止电池过充过放起电池保护作用,通过CAN与上位机和充电机进行通信分别显示信息和进行充电,串口通讯可用作调试口使用,主控板外围电路通过继电器控制充放电回路,并提供多路模式输入输出控制。

1.3测试目的本测试方案主要用于指导CJ-BMS-LEV系统测试工作的有序进行,针对测试给出需求的测试项目、测试标准及测试方法,尽可能找出测试对象可能存在的缺陷问题并及时向设计开发人员反馈。

2 测试环境2.1测试条件如无特殊说明,环境温度为20℃-25℃,相对湿度为45%-75%,电池SOC为20%-80%左右。

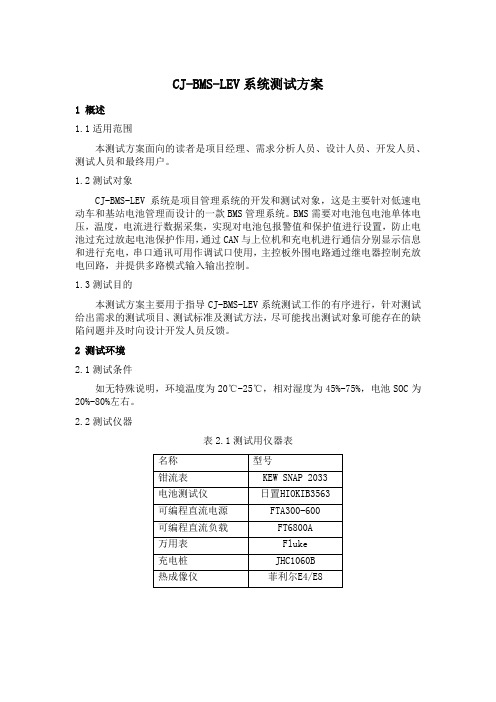

2.2测试仪器表2.1测试用仪器表3测试项目及方案3.1 BMS功耗测试标准:BMS(1主控+1从控)功耗平均值小于20w。

测试方法:用电压表测试BMS供电电压V1,使用电流表测试BMS供电总电流A1,则BMS功耗P=V1*A1。

表3.1功耗测试数据记录3.2 BMS单体电压采集精度测试标准:单体电池电压采样精度≤±2.5mv。

测试方法:对于静置的一组电池模块,使用万用表(或电池测试仪)测试电池单体电压,同时使用上位机监测电池电压并记录。

表3.2电压采集精度测试数据记录3.3 BMS电流采集精度测试标准:电流精度≤±1%(范围-400—400A)测试方法:将钳流表接入电池母线,开启充电机以不同电流给电池充电,开启负载以不同电流给电池放电(放电为正,充电为负),记录钳流表上电流值及上位机显示的电流读数。

表3.3电流采集精度测试数据记录3.4 BMS温度采集精度测试标准:精度≤±1℃(范围-30-85℃)测试方法:将BMS温度探头和万用表温度探头一起放在电池相同位置上,分别记录BMS检测的温度值及万用表温度读数。

电机检测标准

高低温测试 台 兆欧表

按每批次3%不足 100台按照3台检测

将电机在常温下测试一次,在规定的高 低温状态下各测试一次,试验结果必须

达到技术要求。

绝缘介电强度

电机绕组A、B、C相对电机机壳之 间应能承受50HZ、电压为500VAC、历 时1min的绝缘介电强度试验,绕组的漏 电电流不得大于5mA(峰值),试验过

介点强度试验为合格。

电机正常运行后空载电流不应大于 1.2A

测功机 测试台 电源

按每批次3%不足 100台按照3台检测

将目前我公司相应匹配的控制器在测功 机上测试电机,从开始到结束,电机效

率不得低于82%,

周期性检测每月不 在试验过程中,密切注意电机有无异

得少于一次

常,且正确读数。

按每批次3%不足 100台按照3台检测

形,但不允许断裂现象发生

自由落体

周期性检测每季度 不得少于一次

此检测项目让电机厂家每周期提供报告

霍尔检测报告

电机厂家定期提供美国霍利威尔厂 家试验报告

委外

周期性检测每半年 不得少于一次

此检测项目让电机厂家每周期提供报告

防水试验

让电机负载运行,使电机温度达到 65±5℃(可以用恒温箱加热)运 行6小时以上,取出放入水中浸泡 10分钟以上,取出放入低温箱以- 25℃温度冷冻8小时以上,然后在 低温状态下启动电机,电机无异

共页

第页

检验操作要求

1.第一项检测:将电机以轴向水平位置 牢固安放,千分表测量头置于轴伸顶

端,沿着轴线施加100N推力在轴上,先 向一个方向,然后在向反方向,千分表

二次读数不得大于0.5mm。 2.第二项检测:将一体轮轮毂电机轴固 定,缓慢转动外壳,用千分表在轮辋外 缘端面沿径向测取三个跳动值,其最大

车辆电气测试方案

车辆电气测试方案一、前言随着车辆电子化的不断升级,车辆电气测试已经成为了新车开发过程中的一个重要环节。

而且,随着新能源汽车的不断发展,对车辆电气测试的要求也越来越高。

因此,本文将介绍一套适用于新车开发过程中的车辆电气测试方案,希望能够对开发人员提供帮助。

二、测试环境首先,需要构建适合的测试环境。

在这个测试环境中,需要有一个以太网交换机、多个基准机、车载协议转换器、电动车号制动踏板踏板测试架等硬件设备,并且需要在计算机上配置相应的测试软件来控制这些硬件设备。

需要注意的是,不同车型的测试环境是由不同的硬件设备组成的,因此在选择测试环境时需要考虑到开发过程中所需测试的车型,从而选择相应的测试设备。

三、测试内容在测试过程中,需要对车辆电气系统进行以下测试:1. 动力系统测试包括电机控制器、发电机、电动机等。

测试项目:•启动性能测试•性能参数测试•故障检测测试2. 刹车系统测试包括制动踏板、真空助力器、刹车泵、制动盘等。

测试项目:•制动灵敏度测试•停车性能测试•故障检测测试3. 灯光系统测试包括前照灯、后照灯、示宽灯、刹车灯等。

测试项目:•光强测试•光束方向测试•故障检测测试4. 仪表板测试包括中央控制台、显示器等。

测试项目:•功能测试•界面测试•故障检测测试5. 无线电系统测试包括收音机、导航仪、蓝牙电话等。

测试项目:•接收性能测试•传输性能测试•故障检测测试除了上述测试内容外,还需要对车辆的整车功能进行测试,如起步加速、行驶过程中加速、转向、停车、倒车等,以验证车辆的实际性能。

四、测试数据管理在测试过程中,需要对测试数据进行收集和管理。

对于每一项测试,都需要记录下测试结果,以便后续数据分析和维护。

需要建立数据库来储存测试数据,并且需要制定相应的数据格式和数据存储方式。

五、测试报告在测试完成后,需要对测试结果进行分析和总结,生成测试报告。

测试报告需要包含以下内容:•测试概述•测试环境•测试进程•测试数据•测试结果•结论和建议六、总结车辆电气测试是新车开发过程中不可或缺的环节。

EV-TEST(电动汽车测评)内容解读与分析!

EV-TEST(电动汽车测评)内容解读与分析!EV-TEST从“续航、电耗、充电、安全、动⼒”五个⽅⾯对电动汽车整车进⾏“标准严格、试验规范、独⽴公正”的性能评价,最终评价结果以直观量化的综合星级评价和单项性能评分的形式给出。

⼀EV-TEST特有标记EV-TEST使⽤以下专⽤字体及标志:1)专⽤字体:2)标志:⼆车辆分组考虑到不同类型电动汽车对应的⽬标消费群体和使⽤场景差异,EV-TEST根据车辆类型分组建⽴对应的测试评价⽅法。

根据⽬前市场上车型种类分布现状,EV-TEST将电动汽车分为两个组别进⾏评价,具体如下:a)微型车组:长度⼩于4m的乘⽤车;b)常规车组:微型车组以外其他乘⽤车。

⼆测评项⽬1、微型车组:微型车组评价体系具体如图1所⽰。

它包括5个⼀级指标,14个⼆级指标。

图1 微型车组评价体系2、常规车组:常规车组评价体系具体如图2所⽰,它包括5个⼀级指标,14个⼆级指标。

图2微型车组评价体系三评分⽅法由于不同车型的需求,EV -TEST评分也分为微型车组和常规车组,详细评分⽅案如下:微型车组1备注:依据 GB 4208-2008《外壳防护等级( IP 代码)》对被试车辆电池系统进⾏ IP67 试验,企业提供由检测机构出具的证明 IP67 试验通过的检验报告,则可加分 5 分。

常规车型2备注:依据 GB 4208-2008《外壳防护等级( IP 代码)》对被试车辆电池系统进⾏ IP67 试验,企业提供由检测机构出具的证明 IP67 试验通过的检验报告,则可加分 5 分。

四得分与星级评价EV-TEST结果包含总分及其对应星级评价,以及⼀级指标得分。

总分与星级对应⽅法如下:注:5星资格要求5项⼀级指标的基础得分都不低于70分。

星级越⾼,安全系数越⾼,表⽰车辆越安全!星级越低,安全系数越低,表⽰车辆越不安全!现在国内车辆都已五星碰撞为基本要求,相信电动车也会以五星作为基本要求,给车主⼀辆安全的⾼性能汽车!。

总装车间电动车检测整体解决方案:新能源汽车的检测线设备,EV安规、充放电、vcu进货检验、整车故障诊断

电池、电机、VCU进厂检测 核心部件进厂检测

负载绝缘检测 装配中

电位均衡检测 装配中

EV电检安规检测 转鼓台前等待工位

EV动态检测 转鼓台工位

充电性能检测 检测线末端双工位

淋雨后安规检测 淋雨线后

三电检测要点及方法

总装厂电动车检测

电池、电机、VCU进厂检测 核心部件进厂检测

负载绝缘检测 装配中

电位均衡检测 装配中

电机温度检测 控制器温度检测

MCU状态 电机温度检测 控制器温度检测

电机转速 温度检测 温度检测

检测标准

当没有绝缘故障时,每50秒发送970 kΩ~999 kΩ; 检测当前电池包SOC值与入厂时一致。要求电池包出厂电量为50%±5%。 检测当前电池包SOH值与入厂时一致。入厂SOH值为100%。 SOC值在45-55%时,常温静态总电压值为374-382V 0:Sleep;1:Initialization;2:Standby;3~5:Reserved;6:Shutdown;7:Emergency shutdown;8:Ready;9~0xF:Reserved 不上电情况下,通过软件读取电流值≤±0.9A SOC值在45-55%时,常温静态单体电压值为3.674-3.745V 第M个模组,第N个电芯(M:1~10;N:1~12) SOC值在45-55%时,常温静态单体电压值为3.674-3.745V 第M个模组,第N个电芯(M:1~10;N:1~12) 电池系统单体之间的压差≤20mV 常温下通过软件读取电池温度值与环境温度值比较应≤±3℃ 第M个模组,第N个NTC(M:1~10;N:1) 常温下通过软件读取电池温度值与环境温度值比较应≤±3℃ 第M个模组,第N个NTC(M:1~10;N:1) 电芯之间温差(电芯最高温度与最低温度差值)≤3℃(温度传感器精度误差) 0:RelayOpen;1:RelayClosed;2:RelayError 0:RelayOpen;1:RelayClosed;2:RelayError 0:RelayOpen;1:RelayClosed;2:RelayError 通过软件读取允许充电机最高输出电压≤420V 通过软件读取允许充电机最高输出电流≤10A 0:Disable;1:Enable 通过软件读取允许最大充电电流≤168A 通过软件读取允许最大放电电流≤240A 对于第一次下线的包充电需在60Ah内 对于第一次下线的包充电需在60Ah内 通过软件读取电机温度值,与环温±5℃内为正常 通过软件读取电机控制器温度值,与环温±5℃内为正常 MCU状态为Initializing/OK 通过软件读取电机温度值,与环温±5℃内为正常 通过软件读取电机控制器温度值,与环温±5℃内为正常 车辆P/N挡静止时电机转速为-5rpm~+5rpm之间 通过软件读取OBC温度值,与环温±5℃内为正常 通过软件读取OBC温度值,与环温±5℃内为正常

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

东风电动小货车新车里程测试方案

测试对象:深圳市民富沃能新能源汽车有限公司

测试方:钟展波

委托方:深圳市沃特玛电池有限公司

测试要求:电动车行驶过程从动力蓄电池全充满状态到标准规定试验结束时所走过里程(150KM)

测试规划路:【起点:兰景路—丹梓北路—龙海二路—霞涌;全程:33公里】

测试标准:测试电动车在行驶过程中安全、制动、能量消耗是否符合要求。

(详见以下条例)

测试标准:

(1)测试车辆行驶续航里程是否达到150KM。

是□否□

(2)测试车辆行驶过程仪表台是否有故障灯亮起。

是□否□

(3)测试车辆行驶过程是否出现断电。

是□否□

(4)测试车辆行驶过程中制动系统是否正常。

是□否□

(5)测试车辆行驶过程中转向系统是否正常。

是□否□

(6)测试车辆行驶过程中动力系统是否正常。

是□否□。