硫化促进剂 越

硫化促进剂zmbt 合成工艺 氧化锌

硫化促进剂zmbt 合成工艺氧化锌硫化促进剂ZMBT(2-mercaptobenzothiazole)是一种常用的橡胶加工助剂,可用于促进橡胶的硫化反应。

它的合成工艺以及氧化锌在其中的作用都对于橡胶工业至关重要。

本文将从深度和广度两个方面探讨这个主题,并为你提供全面的了解。

一、硫化促进剂ZMBT的合成工艺1.1 原料准备:硫化促进剂ZMBT的合成所需的原料主要包括苯甲醛、硫酸、硫化氢和苯胺。

其中,苯甲醛是合成ZMBT的关键原料,其通过芳香化合物的邻一位反应合成而成。

1.2合成步骤:(1)将苯甲醛与硫酸反应,在一定温度下进行酸化反应,得到苯酚。

(2)将苯酚与硫化氢反应,生成苯酚硫酚。

(3)苯酚硫酚与苯胺反应,生成硫化促进剂ZMBT。

通过上述合成步骤,可以得到高纯度的硫化促进剂ZMBT。

这种合成工艺的优点在于原料易得、合成条件温和,并且产率较高。

二、氧化锌在硫化促进剂ZMBT中的作用氧化锌在橡胶硫化促进剂ZMBT中起着重要的作用。

它具有以下几个方面的功能:2.1催化剂作用:氧化锌可以作为催化剂,促进硫化反应的进行。

在硫化过程中,氧化锌与硫化促进剂ZMBT共同作用,加速硫化反应的速率,提高橡胶硫化的效率。

2.2稀释作用:氧化锌可以起到稀释硫化促进剂ZMBT的作用。

由于硫化促进剂ZMBT具有较强的臭气,为了减少ZMBT的浓度,降低其毒性和刺激性,通常会加入氧化锌作为稀释剂。

2.3防老化作用:氧化锌还可以起到防老化的作用。

由于硫化促进剂ZMBT容易产生氧化反应,使用时容易导致劣化和老化。

在硫化促进剂ZMBT中加入适量的氧化锌,可以有效降低其氧化反应的可能性,延长其使用寿命。

三、个人观点和理解在我看来,硫化促进剂ZMBT的合成工艺和氧化锌在其中的作用对于橡胶工业具有重要的意义。

通过合成工艺,我们可以获得高纯度的ZMBT,为橡胶硫化过程提供良好的条件。

而氧化锌作为催化剂和稀释剂,不仅可以提高硫化促进剂ZMBT的效率和安全性,还可以延长其使用寿命,降低劣化的可能性。

硫化促进剂与活性剂

1、噻唑类

通式 (最常用)

(R- 氢原子或有机基)

(1)特性:硫化活性较高,硫化速度较快、硫化平坦性好。(故应用最 为广泛)

硫化临界温度――指促进剂对硫化过程开始起显著作用的温度。 (2)品种:a、2-硫醇基苯并噻唑(促进剂M)

硫化临界温度125℃

b、二硫化二苯并噻唑(促进剂DM) 硫化临界温度130℃(活性比促M稍低,但操作安全性好。

通式:

特性:酸性的超超速促进剂。焦烧时间短,硫化 速度特别快,硫化平坦性范围小,易欠硫或过硫。

常用品种: 二甲基二硫代氨基甲酸锌(促PZ,促ZDMC) 二乙基二硫代氨基甲酸锌(促EZ,促ZDC) 二丁基二硫代氨基甲酸锌(促进剂BZ)

6、醛胺类

两类: a、脂肪族醛与脂肪族胺或芳香族 胺反应生成的缩合物;b、脂肪族醛与氨 的反应生成物。

有促进剂 硫化时间10-30mim 硫黄用量3份以下 硫 化温度130℃以上减轻了高温氧化对橡胶的破坏作用

2、有促进剂时的硫黄硫化机理 3、理想的硫化促进剂-使胶料具有理想的硫化曲线

焦烧时间长,操作安全性好;硫化速度快,硫化温度低; 硫化曲线平坦性好。

有促进剂时的硫化过程

1、促进剂与硫黄反应生成 促-Sx-促 促进剂与活性剂反应生成 促-M-促

2、促-Sx-促与橡胶反应,生成橡胶分子 链上含有硫和促进剂基团的活性侧基

3、活性侧基使橡胶发生交联 4、活性剂共用

活性侧基的交联作用

在活性剂存在下的交联作用

二、促进剂的分类

1、按化学结构分 噻唑类、秋兰姆类、次磺酰胺类、胍类、 二硫代氨基甲酸盐类、醛胺类、硫脲类

脂肪酸

硬脂酸

作活性剂时:ZnO 3~5份(氧化锌粒子越细, 活化作用越强。用量可适当减少。)

促进剂——精选推荐

促进剂

在橡胶硫化中,凡能加快橡胶与硫化剂反应速率的物质,统称为硫化促进剂,简称促进剂。

它可以大大加快橡胶与硫化剂之间的反应,提高硫化速度,降低硫化温度,缩短硫化时间,减少硫化剂用量,同时硫化胶的物理机械性能、化学性质以及外观也能得到相应的改善。

因此,促进剂是橡胶工业必不可少的原材料之一。

促进剂分无机促进剂和有机促进剂两类。

无机促进剂因其效率低、硫化胶性能差,除了在个别情况下少量使用外,目前已被有机促进剂所取代。

有机促进剂的效能高、硫化特性好,硫化胶的物理机械性能与老化性能优良,这类促进剂得到迅速发展。

目前商品化的有一百多种,按化学结构可分为:二硫代氨基甲酸盐类,黄原酸盐类、秋兰姆类、噻唑类、次磺酰胺类、醛胺类、胍类、硫脲类、胺类等。

选择促进剂时要全面考虑以下诸因素:①橡胶类型,不同橡胶采用不同的硫化体系,其中包括促进剂类型的选择与匹配;②焦烧性能,促进剂对胶料的焦烧时间起决定性影响,选择时必须保证在普通加工中不致过早硫化;③硫化胶性能,要选择合适的促进剂来提高硫化胶的物理机械性能和耐老化性能;④硫化速度,根据胶料需要的硫化时间来选择促进剂;⑤硫化胶耐硫化返原性,这在厚制品(如轮胎)中特别重要,因橡胶的导热性差,受热部位应选用耐返原性好的促进剂;

⑥促进剂在胶料中的分散性、污染性、着色性、毒性以及对其他配合剂的影响。

随着汽车制造工业的快速发展,轮胎产量将会以比较高的速度增长。

预测,近期内橡胶制品业对橡胶促进剂的需求量可能以每年10%的速度继续增长。

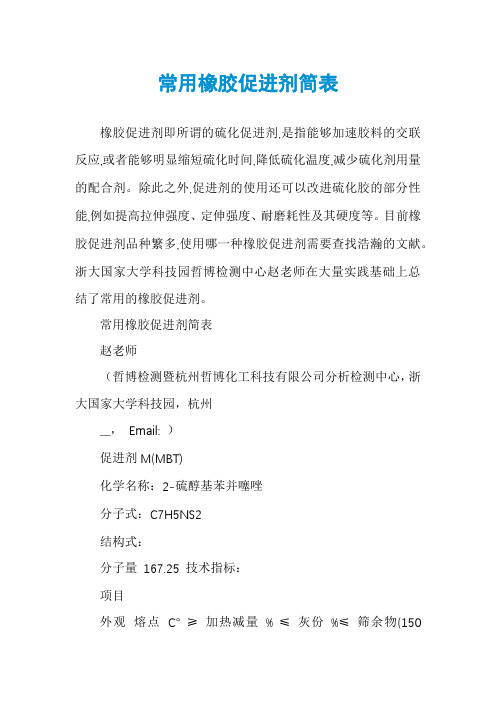

常用橡胶促进剂简表

常用橡胶促进剂简表橡胶促进剂即所谓的硫化促进剂,是指能够加速胶料的交联反应,或者能够明显缩短硫化时间,降低硫化温度,减少硫化剂用量的配合剂。

除此之外,促进剂的使用还可以改进硫化胶的部分性能,例如提高拉伸强度、定伸强度、耐磨耗性及其硬度等。

目前橡胶促进剂品种繁多,使用哪一种橡胶促进剂需要查找浩瀚的文献。

浙大国家大学科技园哲博检测中心赵老师在大量实践基础上总结了常用的橡胶促进剂。

常用橡胶促进剂简表赵老师(哲博检测暨杭州哲博化工科技有限公司分析检测中心,浙大国家大学科技园,杭州__,Email: )促进剂M(MBT)化学名称:2-硫醇基苯并噻唑分子式:C7H5NS2结构式:分子量167.25 技术指标:项目外观熔点℃ ≥ 加热减量% ≤ 灰份%≤ 筛余物(150m) %≤173.0 0.30 0.30 0.0 优级品指标一级品淡黄色或白色粉末171.0 0.40 0.30 0.10170.0 0.50 0.30 0.10 二级品用途:通用型促进剂,广泛用于各种橡胶,对天然胶和一般硫黄硫化合成胶具有快速促进作用,硫化平坦性很宽。

在氯丁胶和无硫硫化体系中又可作硫化延缓剂和抗焦烧剂。

本品还用作天然胶的化学增塑剂。

在橡胶中易分散,不污染,一般用量1-2份。

本品精制级可用作头胞类药物及其他药物的中间体。

性状:比重1.42,有苦味。

易溶于醋酸乙酯、丙酮。

溶于二氯甲烷、乙醚、氯仿、乙醇等有机溶剂和碱性碳酸盐溶液中。

微溶于苯,不溶于水和汽油。

产品贮存稳定性两年以上。

橡胶促进剂即所谓的硫化促进剂,是指能够加速胶料的交联反应,或者能够明显缩短硫化时间,降低硫化温度,减少硫化剂用量的配合剂。

除此之外,促进剂的使用还可以改进硫化胶的部分性能,例如提高拉伸强度、定伸强度、耐磨耗性及其硬度等。

目前橡胶促进剂品种繁多,使用哪一种橡胶促进剂需要查找浩瀚的文献。

浙大国家大学科技园哲博检测中心赵老师在大量实践基础上总结了常用的橡胶促进剂。

促进剂并用原理

促进剂并用原理促进剂是一种能够提高硫黄及其它硫化剂的硫化速度、交联程度的配合剂。

它的主要作用是加快硫化速度,缩短硫化时间、改善胶料物理机械性能、减少硫黄用量,避免硫黄喷霜。

促进剂的种类繁多有二硫代氨基甲酸盐类、秋姆类、噻唑类、次磺酰胺类、胍类、硫脲类、黄原酸盐类、醛胺类。

最常用的促进剂一般也就是秋兰姆类的TMTD TMTM TETD 这类促进剂;焦烧倾向大,定伸应力及拉伸强度大。

一般作副促进剂用。

噻唑类的DM M它是一种应用广泛,价格低廉的促剂它具有硫化平坦性好、耐老化、不易龟裂,耐磨性好等优点。

加入少量的呱类促进剂可以迅速地提高硫化速度。

DM有着良好的防焦烧性能。

M易早期硫化操作安全性比DM差,这两种促进剂在配方中一般都用作第一促进剂及第二促进剂用。

次磺酰类的CZ NOBS TBBS 这类促进剂具有良好的焦烧性能,硫化胶强度高,硫化曲线十分平坦,与碳黑加工时不会发生焦烧。

一般都用作第一促进剂用。

胍类促进剂的D,DOTG一般作副促进剂用,其特点是硫化胶硬度高、定伸大、硫化平坦性差。

促进剂一般很少单用只是在一些厚制品及测试用的标准胶中单用。

为了提高生产效率、抑制喷霜等原因在日常生产中大量采用了促进剂并用。

促进剂并用的方法种类繁多。

在这些常用促进组合中最典型并用形式有,DM/D(H) DM/TT、 DM/M/TMTD、 DM/D/TMTD、 DM/TMTD 、CZ/NS、 CZ/TMTM 、CZ/D 、M/H。

一.DM与DDM与D并用它的焦烧性能中等,有着良好的硫化速度,优异扯断强度、及定伸力。

它是一种酸性促进剂与减性促进剂并用。

它的配比一般在1.3—1.5/0.5-0.8但实际上一般都是1.4/0.5-0.8促进D的变量用于撑控硫化速度。

二.DM/TMTDDM/TMTD并用,它的焦烧性能中等,良好的硫化速度、扯断强度。

是一种酸性与酸性性促进并用,一般配比是1.3-1.5/0.2-0.4这种配比有着它的酸酸互抑功效,有效合理的配比可以延长焦烧时间。

硫化促进剂

用途

在橡胶中分散性能良好,使橡胶制品机械性能好,适用于轮胎、胶带等。

硫化促进剂用于保护性杀菌剂。对多种真菌引起病害有抑制和预防作用,兼有刺激生长、促进早熟的作用。 用于防治水稻稻瘟病、恶苗病,麦类锈病、白粉病,马铃薯晚疫病、黑斑病,黄瓜、白菜、甘蓝霜霉病,番茄炭 疽病、早疫病,瓜类炭疽病,烟草立枯病,苹果花腐病、炭疽病、黑点病、赤星病,葡萄白粉病、炭疽病,梨黑 星病,柑橘溃疡病、疮痂病等。一般用65%可湿性粉剂300~500倍液处理。发病前或初期喷洒,有预防作用,发 病期每隔5~7d喷雾1次,连续2~4次。根据不同病害,用药量和用药次数不同。福美锌用于防治苹果炭疽病、桃 褐腐病,对细菌性穿孔病有效。防治葡萄白腐病、炭疽病,常与福美双混合使用。也用于防治黄瓜霜霉病、瓜类 炭疽病、马铃薯晚疫病、白菜霜霉病和蕃茄炭疽病等。

谢谢观看

氧化锌主要作为天然橡胶、合成橡胶的活化剂,颗粒细小呈球状,具有很大的表面积,具有良好的分散性与 良好的吸附性,因而能促进橡胶的硫化、活化和补强防老化作用,能加强硫化过程,达到稳定物性、加工安全性 提高,大幅度降低不良率,提高橡胶制品耐撕裂、耐磨性。

发展情况

促进剂的发展是高性能化、多功能化、环保化。德国推出Deovulc BGl87和Rhencure AP系列混合型促进剂, 促进效率高,不会产生亚硝胺。德国拜耳公司的Vulkacit CRV/LG(3-甲基噻唑烷-硫酮-2)新品,可以代替致 癌嫌疑的NA-22,适用于氯丁橡胶。多功能促进剂兼有其他助剂的功能,例如1-(N-氧二亚乙基硫代氨基甲酰基) -2-(N-氧二亚乙基)硫代苯并咪唑(MBSPT)兼具促进剂和防老剂的功效,防老作用与4010NA相当,优于防老剂 MB。

效率

硫化促进剂,可简称促进剂,在橡胶硫化时用以加快硫化速度,缩短硫化时间,降低硫化温度,减少硫化剂 用量,同时还可以改善硫化胶的物理机械性能。活性剂则具有充分发挥促进剂的效力,从而对硫化反应起活化作 用;同时可以提高硫化胶的交联度和耐热性。一般说来,在硫化体系中促进剂和活性剂是必不可少的。尽管这些 助剂不属于交联剂范畴,但又和交联剂密剂品质的重要标准。从报道看,国内外对促进剂的表征主要从硫化促进特性和 硫化胶的物理机械性能两个方面来进行。硫化促进特性主要考察的是硫化速率、门尼焦烧时间、正硫化时间、正 硫化温度、过硫化阶段的硫化平坦性和抗硫化返原性等方面。而胶料的物理机械性能主要考察的是硫化胶的硬度、 弹性、拉伸性能、摩擦性能以及热老化性能等。但近年来,人们对促进剂对硫化胶动态粘弹性能的影响也做了大量 研究。实际上,促进剂的效能取决于它所赋予的硫化胶的物理机械性能,而硫化胶中交联键的性质(类型和密度) 对它的应用和工作特性则起决定性作用。硫化胶的强度和动态力学强度不仅取决于聚合物链本身的性能,而且与 总交联中络支承链的数量(指两个连接点之间的连接链)直接有关。交联密度决定着络支承链的数量。据报道, 硫化胶的硬度和定伸应力随着交联密度的增加而增加,撕裂强度、疲劳寿命、韧性和拉伸强度开始随交联密度的 增加而增加,达到某一最大值后则随交联密度的增加而减小。滞后性能和永久变形特性则随交联密度的增加而降 低。

橡胶硫化促进剂m工艺

橡胶硫化促进剂m工艺橡胶硫化促进剂M工艺是一种在橡胶制品生产中广泛使用的技术。

该工艺通过添加特定的硫化促进剂,能够有效地促进橡胶的硫化反应,从而提高橡胶制品的质量和性能,同时也能够提高生产效率和降低成本。

本文将详细介绍橡胶硫化促进剂M工艺的原理、应用和优缺点等方面。

1.原理橡胶硫化是指在一定温度下,将橡胶与硫化剂加热混合,使其发生交联反应,从而形成硫化橡胶的过程。

硫化促进剂M是一种高效的硫化促进剂,能够在低温下催化硫化反应,缩短硫化时间,提高硫化效率,同时也能够增强橡胶的物理和化学性能。

2.应用橡胶硫化促进剂M通常用于橡胶轮胎、橡胶密封件、橡胶管等大型橡胶制品的生产中。

在实际应用中,通常将硫化促进剂M与其他硫化剂混合使用,以达到更好的效果。

例如,多数生产硫磺橡胶轮胎都会采用硫磺和硫醇或硫吡啶作为硫化剂,并加入硫化促进剂M。

3.优缺点优点:(1)硫化促进剂M能够缩短硫化时间,提高硫化效率,从而缩短生产周期。

(2)硫化促进剂M能够增强橡胶的物理和化学性能,使橡胶制品具有更好的耐磨、耐老化、耐热等性能,从而提高产品质量和使用寿命。

(3)硫化促进剂M使用方便,容易加工,不会对环境造成污染,符合环保要求。

缺点:(1)硫化促进剂M对一些橡胶品种的硫化效果并不理想,可能会出现硫化不良、硫化不完全等情况。

(2)硫化促进剂M价格较高,成本相对较高,对企业的经济效益有一定的影响。

4.注意事项在使用橡胶硫化促进剂M的过程中,需要注意以下一些事项:(1)硫化促进剂M应按照生产工艺要求控制加入量,过量使用或不当使用会造成反效果。

(2)硫化促进剂M与硫化剂、填料等混合物的过程中应注意搅拌均匀,以避免硫化不均、硫化不完全等现象。

(3)硫化促进剂M在存储和使用过程中应避免受潮、受热或受阳光直射,以保持其良好的性能。

总之,橡胶硫化促进剂M工艺在橡胶制品生产中具有重要的应用价值,能够提高橡胶制品的质量和性能,缩短生产周期,同时也存在一定的局限性和注意事项。

硫化促进剂的作用机理

硫化促进剂的作用机理橡胶硫化促进剂是能加快硫化速度、降低硫化温度、减少硫化剂用量、并能改善硫化胶的物理机械性能的一类物质的总称,是当今橡胶工业必不可少的基本材料之一,促进剂本身不与橡胶发生直接作用,下面讲述促进剂作为“勤快的有一定献身精神的硫磺搬运工”的发展历史和作用机理:1839年,固特异发现了橡胶硫磺硫化;1843年,橡胶硫磺硫化技术正式问世;20世纪初,硫磺硫化橡胶才被大规模应用于汽车轮胎的生产;1906年,在实验中偶然发现苯胺具有硫化促进作用;1908年,申请苯胺作为硫化促进剂的专利;1910年,为改善苯胺的挥发性和毒性,开发了二苯基硫脲DPTU;1915年,开始使用烷基黄原酸锌作为促进剂;1918年,二硫代氨基甲酸盐作为硫化促进剂首次应用于橡胶工业;1920-1925年,苯并噻唑作为促进剂的专利由意大利人和美国人申请;1931年,德国拜尔发明了综合性能最好、使用最广泛的促进剂:次磺酰胺;尽管硫化促进剂的种类繁多,但主要分为无机促进剂和有机促进剂,无机助促进剂主要包括氧化锌、氧化镁等,有机助促进剂主要包括硬脂酸、硬脂酸锌、胺类等;例如,天然橡胶单独用3质量份硫磺硫化时,硫化时间为5h,并用5质量份ZnO后缩短为4h,在并用1质量份促进剂MBT和1质量份硬脂酸,则只需20-30min即可完成硫化,并且所制得的硫化剂性能大为改善。

各类促进剂都是由不同官能基团组成的,不同基团在橡胶的硫化过程中又发挥不同影响。

促进剂分子结构中含促进基团、活性基团、硫化基团,因为每种促进剂含有不同官能基,其促进活化或硫化特性也产生差异。

促进基团:结构为:R1-S-。

在硫化过程中,促进剂分解出基团起促进作用,噻唑类、秋兰姆类、二硫代氨基甲酸盐类、次磺酰胺类都有这种促进基团;活性基团:结构为:R2-N-。

促进剂在硫化过程中放出胺基具有活化作用,大部分有机碱(或胺类促进剂)都有硫化促进活性作用,而且许多生物碱具有显著生理活性,如尼古丁(烟碱/1—甲基—2—(3—吡啶基)吡咯烷)、吗啡(吗啡碱)、可待因、海洛因、奎宁(金鸡纳碱)、冰毒(甲基苯丙胺)、摇头丸(亚甲基二氧苯丙胺)、K 粉(氯胺酮)等。

硫化促进剂反应原理

在硫化过程中,促进剂可使橡胶的硫化反应发生很大的变化。

在促进剂存在的情况下,降低了硫环的断裂活化能,由于促进剂本身的裂解,增加了体系中的自由基或离子的浓度,加速了硫化链反应的引发和链增长反应,提高了硫化反应速度,与次同时,也改善了硫化胶的结构和性能。

噻唑类促进剂的反应机理。

1. 巯基苯并噻唑即促进剂M在硫化过程中本身可发生还原反应,当体系有过氧化物存在时,会消耗过氧化物。

所以过氧化物硫化是不能用M或能分解出M的酸性促进剂。

促进剂M参与硫化反应时会分解出自由基。

有硫元素存在时,经过综合反应产生HS化合物及多S自由基可引发硫黄硫化时的链增长作用。

在有硬脂酸与氧化锌存在的情况下则产生离子反应,生成多硫配位络合物,这种络合物是一种强硫化剂它是橡胶大分子的接枝化合物,促使橡胶大分子产生交联。

2. 促进剂DM二硫化二苯并噻唑在无ZNO存在的条件下发生对称结构的分裂分解出并苯噻唑自由基、多硫自由基及促进剂M它们都能参与硫化反应。

生存的M发挥了M的促进硫化功能。

在有活性剂氧化锌与硬脂酸存在的情况下它的作用与M相同,DM与硫黄一起硫化时,还分解出双基活性硫或多基活性硫可使橡胶分子进行交联。

3. 次磺酰胺类促进剂,在无氧化锌存在的情况下首先与硫黄反应生成促进剂的聚合多硫化物,从而产生可硫化的大分子多硫自由基与橡胶分子进行交联。

这需多硫自由基同时起到相互抑制的作用,从而延长了焦烧。

对大多数次磺酰胺类促进剂来说,其用量越多焦烧越长。

在反应过程中分解出促进剂M,M又与次磺酰胺反应形成DM,DM又与硫黄反应生成M,生成的促进剂M在反应中对次磺酰胺发生自动催化作用。

加速了次磺酰胺的的分解,使交联反应加快,诱导期缩短,这一点对迟效性是不利的,加入防焦剂的原理就是让促进剂M与防焦剂反应将其消耗一部份,来延长焦烧时间。

次黄酰胺类促进剂具有一定的焦烧时间它的主要原因是1.在分解时分出促进剂DM、M与它本身三种促进剂的健能不同,在相同的硫化条件下分裂出自由基的速度依次不同,表现出一定的迟效性。

橡胶硫化促进剂命名规则

橡胶硫化促进剂命名规则促进剂是一种能够提高硫黄及其它硫化剂的硫化速度、交联程度的配合剂。

它的主要作用是加快硫化速度,缩短硫化时间、改善胶料物理机械性能、减少硫黄用量,避免硫黄喷霜。

促进剂的种类繁多,主要有八大类:二硫代氨基甲酸盐类、秋兰姆类、噻唑类、次磺酰胺类、胍类、硫脲类、黄原酸盐类、醛胺类。

由于促进剂中文名称较长,行业内对于不同种类促进剂的叫法一般是英文代称,如利源新材料公司也开始生产的产品ZBEC、TBzTD、DPTT、ZDEC、ZDMC、ZDBC等,下面我主要介绍秋兰姆类和二硫代氨基甲酸盐类橡胶硫化促进剂不同品种的命名。

化学基团简称甲基乙基丙基丁基戊基己基庚基辛基壬基癸基苄基methyl ethyl propyl butyl pentyl hexyl heptyl octyl nonyl decyl Benzyl数字是希腊前缀一二三四五六七八九十mono-di-Tri-tetra-pent-hexa-hept-O cta-enne-deca-例秋兰姆类:中文全称:二硫化四苄基秋兰姆中文又称:四苄基秋兰姆二硫化物英文全称:T etra B en z yl T hiuram D i sulfide产品简称:TBzTD例二硫代氨基甲酸盐类:中文全称:二苄基二硫代氨基甲酸锌中文又称:锌盐二苄基二硫代氨基甲酸盐英文全称:Z inc di Be nzyl di thio c arbamate产品简称:ZBEC一、秋兰姆类其他秋兰姆类品种命名规则相同,不再一一列出。

二、二硫代氨基甲酸盐类其他二硫代氨基甲酸盐类品种命名规则相同,不再一一列出。

促进剂行业内做的品种多的企业内,对于几十个品种的促进剂的名称、性质、指标很熟悉是一门必修课,也需要一定的应用化学基础英语的基础和技巧。

同时对于入职时间不长的员工进行知其所以然的培训,会对我们的产品有更深入的认识,希望我的以上内容能让新材料公司的员工有学习上的帮助。

河南连连利源新材料有限公司黄勇。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2

2. 发展进程

促进剂的发明与发展与固特异发明硫化方法类似,带有很大的偶 然性。

奥恩斯拉格(Oenslager)在研究天然橡胶的质量稳定性时,于1906

年偶然发现苯胺具有硫化促进作用,为解决苯胺的挥发性和毒性问题, 又发现了可用苯胺和二硫化碳的缩合产物二苯基硫脲(CA)取代苯胺。

7

品名 二甲基二硫 代甲酸锌 二乙基二硫 代甲酸锌 二丁基二硫 代甲酸锌

代号 促进剂PZ

H3C H3C

结构

S N C S Zn 2

性状 白色粉末

CH3CH2

S S Zn 2

促进剂EZ

N C CH3CH2

白色粉末

C 4H 9 S

促进剂BZ

N C C 4H 9

CH3CH2 S

S

Zn

2

白色或浅黄色 粉末

a. 焦烧时间长(以使硫化开始前的加工操作安全);

b. 硫化时间短(以有利于提高生产效率); c. 平坦硫化时间长,无硫化返原现象;

d. 无毒、无污染性。

但是,直到目前尚未找到全部满足上述条件的促进剂,而且现有 的促进剂品种的性能各具特点。因此,有利于针对不同实际需要设计 出合理的硫化助剂体系,必须对各类促进剂的性能有所理解。

6

2. 现有硫化促进剂

(1)二硫代氨基甲酸盐类

二硫代氨基甲酸盐促进剂的结构通式为:

S N C R' n S M

R

式中,R、R’为各自可以为甲基、乙基、丁基、苯基等;M为 n价金属原子。其中,Zn盐应用最广泛,其次为Pb、Ca、Bi、Ni盐, K和Na盐多用于胶乳体系。 常用的二硫代氨基甲酸盐见后页表。

硫化促进剂

一 概述 二 品类与特性 三 作用机理

1

一、概述

1. 定义

在橡胶硫化过程中,与硫化剂并用可缩短硫化时间,降低硫化温

度,减少硫化剂用量并提高橡胶的物理机械性能的一类橡胶助剂。 例如,天然橡胶单独用3质量份硫黄硫化时,正硫化时间为5h,

并用5质量份ZnO后缩短为4h,在并用1质量份促进剂M (2-巯基苯并

H 3C

秋兰姆类促进剂的硫化促进效果不及二硫代氨基甲酸盐,但 仍属超速促进剂。其中,焦烧时间和总硫化时间以DDTD最短, TMTM较长,TMTD最长。 使用秋兰姆促进剂时,由于硫化速度快,要注意防止焦烧; 同时,由于平坦硫化时间短,抗返原性能差,固硫化温度不宜太 高。 适宜使用秋兰姆促进剂的橡胶主要是天然橡胶、丁苯橡胶、 丁腈橡胶、顺丁橡胶和异戊橡胶。但对高不饱和合成橡胶,如丁 基橡胶和三元乙丙橡胶,秋兰姆促进剂也有良好的促进作用。

S (CH3)2N C

S (C2H5)2N C

结构

S S2 C N(CH3)2

S S2 C N(C2H5)2

性状 白色粉末 白色粉末 黄色粉末 灰黄色粉末

S (CH3)2N C

S S C N(CH3)2

S (CH3)2N

S

C S4 C N(CH3)2

S N C S S2 C N CH3

灰白色粉末

10

(2)秋兰姆类 秋兰姆类促进剂的结构通式为:

R R'

S N C Sx

S C N

R R'

x = 1~6;R, R' 为烷基、芳基、环烷基等

9

常用的秋兰姆类促进剂见下表:

品名 二硫化四甲基 秋兰姆 二硫化四乙基 秋兰姆 一硫化四甲基 秋兰姆 四硫化四甲基 秋兰姆 二硫化二甲基 二苯基秋兰姆 代号 促进剂 TMTD 促进剂 TETD 促进剂 TMTM 促进剂 TMTT 促进剂 DDTD

11

(3)噻唑类

噻唑类促进剂的结构通式为:

N R S C S X R为芳基或脂肪基 N X为H、金属、R C S

S 或其它有机基团

R为脂肪基的品种很少,也不常用。绝大多数噻唑类促进剂是R

为苯基的化合物,其母体是促进剂M。

噻唑类促进剂的主要品种见下表:

12

品名 2-巯基苯并 噻唑 2-巯基苯并 噻唑锌盐

乙基苯基二 硫代甲酸锌

促进剂PX浅黄色 粉末

8

二硫代氨基甲酸盐类促进剂,大多数品种具有极强的促进效果,

硫化速度极快,属超速促进剂,通常用于常温或低热温度硫化。但是,

在二烯类橡胶硫化中,焦烧严重,且平坦硫化时间短。 二硫代氨基甲酸盐可用作天然橡胶、合成橡胶及胶乳硫化的主促

进剂,也可用作干胶硫黄硫化的第二促进剂。

3

噻唑类硫化剂硫化操作安全,硫化剂性能好,其发现被视为促进

剂发展的里程碑。在此期间,由CA衍生的促进剂D(二苯胍)也被开发

出来。 紧接着。1931年德国拜耳公司通过对促进剂M的胺盐进行氧化处

理得到了次磺酰胺促进剂,具有硫化起步迟而硫化速度快的突出优点,

被誉为迟效高速促进剂,至今还没有开发出性能更好的替代品。 此外,人们在研究如何防止橡胶合成时偶然发现,氮杂环己烷不

化合物受热分解产生产生多硫自由基:

N C S S S C S N C S S Sx· + S N + S8 S N C S· N C S Sx S C S N

②上述自由基可以引发橡胶分子生成自由基。由于橡胶分子中的 α-亚甲基上的氢原子比较活泼,因此反应主要发生在此亚甲基上:

CH3 ~CH2 C CH CH2~ + S N C S· ~CH2 CH3 C CH CH~ + · N C S SH

16

橡胶大分子链自由基与促进剂多硫自由基结合,生成连接活性多

硫侧基的橡胶分子:

CH3 CH3 ~CH2 C + N C S S S x· N CH CH~ · ~CH2 C CH CH~ Sx S C S

③这些橡胶分子多硫侧基可以裂解产生自由基,再与橡胶自由基 结合,生成交联键:

17

CH3 ~CH2 C CH CH~ Sx S C N S ~CH2 CH3 C + N C S Sz· CH CH~ Sy·

但能有效抑制橡胶氧化,同时也具有硫化促进作用。由此认识到,实

际上强的有机碱都对橡胶具有硫化促进作用。从而导致开发出了醛胺 类(醛与胺的缩合产物)、二硫代氨基甲酸盐类(由胺与二硫化碳和碱反

应得到)秋兰姆二硫化物(二硫代氨基甲酸钠的氧化产物)促进剂 。

烷基黄原酸锌促进剂是奥斯特洛梅连斯基在1915年发现的。

代号 促进剂 M 促进剂 MZ

结构

N C S SH

性状 白色粉末

N C S

N C S S S C S

S

Zn 2

N

白色粉末

二硫化二苯 并噻唑

促进剂 DM

黄色粉末

噻唑类促进剂的活性比二硫代氨基甲酸盐和秋兰姆类促进剂低, 硫化速度较慢,但抗焦烧性能较好,硫化剂性能优良,因此应用较 广。

13

噻唑类促进剂适用于天然橡胶、丁腈橡胶、顺丁橡胶、异戊橡 胶和三元乙丙橡胶等。 噻唑类促进剂可与胺类、醛胺类促进剂并用以加快硫化速度, 进一步改善硫化剂的物理性能。此外,该类促进剂在以下3种场合 还具有防焦烧作用:秋兰姆多硫化物硫化体系、以二硫代氨基甲酸 盐为促进剂的硫化体系、使用亚乙基硫脲或同类促进剂的氯丁橡胶 硫化。

贝福德(Bedford)在研究如何解决CA的焦烧问题时,偶然发现CA

与硫黄的反应产物2-巯基苯并噻唑(促进剂M)是更高效的促进剂。 1925年贝福德和塞布雷(Sebrell)在美国获得促进剂M的专利。而在此

之前。1920年布鲁尼(Bruni)和罗迈尼(Romani)也在意大利获得了促进

剂M的二硫化物及其金属盐作为硫化促进剂应用的专利。

CH3 ~CH2 C CH CH~ + ~CH2 Sy· ~CH2 ~CH2

CH3 C CH CH~ Sy C CH CH~ CH3

18

C CH CH~ · CH3

谢谢观赏

19

4

3. 分类

早年的橡胶工业以天然橡胶为主,因此,基于对天然橡胶的硫

化促进效果,并以促进剂M(半超速促进剂)为基准,将促进剂分为 超速促进剂、半超速促进剂、中速促进剂和低速促进剂。

但是后来发现,这种分类法对合成橡胶不适用。对天然橡胶为

超速促进剂的品种,对某些合成橡胶可能只起低速促进剂的作用; 有时某些低效促进剂并用又会显示强效促进效能(协同效应)。因此,

现在一般采用基于化学结构的分类法。按这种分类法,现有的促进

剂可分为:二硫代氨基甲酸盐类、秋兰姆类、噻唑类、次磺酰胺类、 胍类、硫脲类、黄原酸盐类、醛胺类以及混合促进剂类。

5

二、品类与特性

1. 理想硫化促进剂

基于促进剂的功能在于调节改善橡胶硫化过程,从橡胶硫化加工 需要看,理想的促进剂应具备以下特性:

14

三、作用机理

促进剂的作用机理非常复杂,至今仍不十分清楚,下面仅以噻唑

类促进剂为例作一简要说明。 ①促进剂先均裂,生成促进剂自由基,此促进剂自由基可引发硫

化开环,并可与之结合产生多硫自由基:

N C S S S C S N 2 S N C S·

N C S S· + S8

N C S

15

S

Sx·

也有人认为促进剂首先与硫化反应生成一种中间化合物,此中间