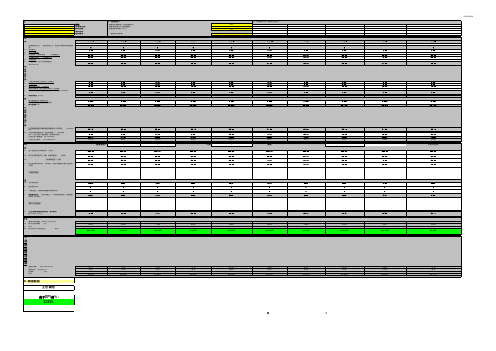

产能需求分析表

产能分析(含OEE)模板

V. 总体设备利用率

设备可用率 [(N-O1-O2-P)/(N-O1)]

性能效率 [(M*Q)/(N-O1)]

合格率

[T/Q]

OEE

DSHEADRICEADTED

VI. 制造瓶颈

工艺 编号

5.03

60042 10007 1500 567.13%

97% 99% 99.97% 95.85%

10.26

37734 6289 1500 319.27%

C) 产能修改记录(例如按节拍生产)

工艺 6

1 1.00 16.00 90.00 0.00 6.00 87.00

0.00 0.00 10.00 0.00 1.00 99%

0.05% 99.95%

34.38 8.00 38681 6447 其他

960.00 90.00 0.00 10.00

6260 1 0

99%

0.60% 99.40%

33.40 20.00 15029 2505 例如试运转

960.00 90.00 20.00 10.00

2500 1 0

2499

30.47

14994 2499 1500 66.60%

97% 99% 99.96% 95.75%

99% 99% 99.98% 98.22%

工艺7

1.00 16.00 90.00 20.00 6.00 85.00

0.00 0.00 10.00 0.00 1.00 99%

0.05% 99.95%

33.58 25.00 12090 2015

960.00 90.00 20.00 10.00

2010 1 0

6259

25.00

37554 6259 1500 317.27%

冲压产能分析

产能预测输 入---投资》

模具工序

月供产量 (件)

月需冲次 (产量*工

序数)

冲床21台 月供冲次

2011年是 否投资

备注

35

56000 1960000

52

2360 122720

28 25 39

3100 3000 3800

86800 75000 148200

21台*26 天

*17.875 小时*229 冲次/小时 =223498

85.47619048 3.611721612 4.575091575

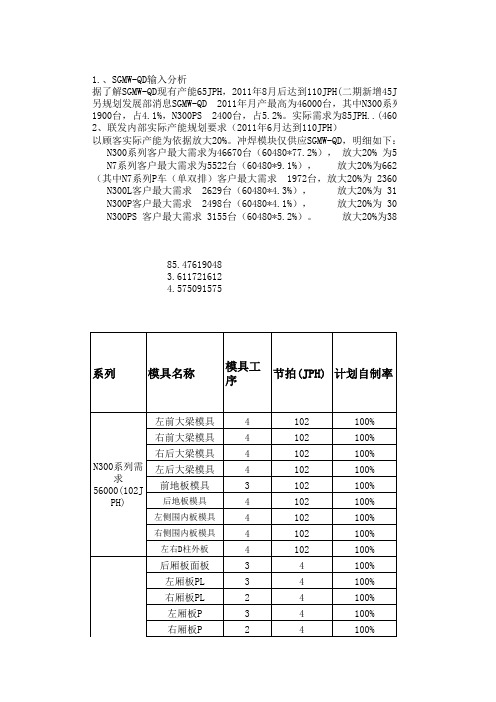

模具投资细化

系列

模具名称

模具工 序

节拍(JPH) 计划自制率

左前大梁模具

4

102

100%

右前大梁模具

4

102

100%

右后大梁模具

4

102

100%

N300系列需 左后大梁模具

4

102

100%

求 56000(102J

前地板模具

3

102

P车需求 右后侧门外板PS

1

4

100%

2360台 左后侧门内板PS 5

4

100%

(4JPH) 右后侧门内板PS

5

4

100%

左厢板外板PS

4

4

100%

右厢板外板PS

4

4

100%

货车后板111P

5

4

100%

底板(PSL)

2

4

100%

底板(PL)

2

4

100%

底板(PS)

3

4

100%

左右后侧门

3

4

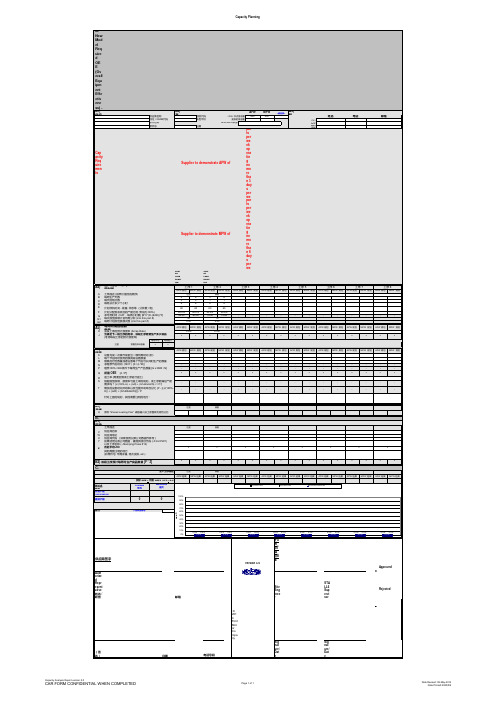

企业产能分析表Capacity_Analysis_Report_v5.0(中文版哦)

Date Revised: 09-May-2014 Date Printed:2018/7/17

© 2014 Ford Motor Company (签名) 日期 电话号码 Signature/Date Signature/Date

Capacity Analysis Report version 5.0

CAR FORM CONFIDENTIAL WHEN COMPLETED

Page 1 of 1

Capacity Planning

A. New Model Required OEE (Overall Equipment Effectiveness) A1) 供应商与零件信息

供应商名称 地址 / GSDB代码 零件名称 零件号

A2) 产能需求信息

项目代码 车型年份 日期

<PA> 节点需求量 更新的需求量

B1) 历史数据 (参考后面的Historical Mfg Performance表格)

工序描述 V W X Y Z 供应商名称 供应商地址 供应商代码 (如果使用兄弟公司数据作参考) 如果使用兄弟公司数据,请提供项目代码 (~Ford P221) 以及工序名称 (~Stamping Press #12) 历史平均OEE 其他需要注明的地方 (如零件号, 年需求量, 班次安排, etc.)

5 1 8 60 30.0% 10.50 15 5.00

APW 规划

6 1 8 60 30.0% 12.60 -

50.0% 52.50

A5)每周所需合格品数量

H J 该段工序的预计报废率 (Scrap Rate) 为满足下一段工序的需求,该段工序需要生产多少良品 (考虑每段工序的预计报废率)

每周平均 注塑 需要的来料数量 每周最大

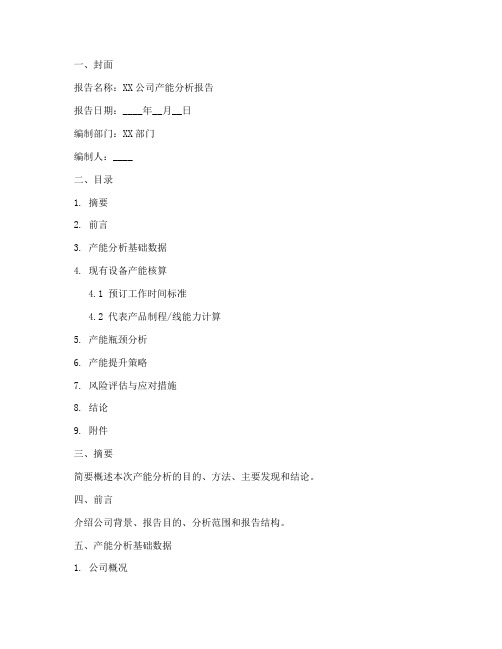

产能分析报告模板

一、封面报告名称:XX公司产能分析报告报告日期:____年__月__日编制部门:XX部门编制人:____二、目录1. 摘要2. 前言3. 产能分析基础数据4. 现有设备产能核算4.1 预订工作时间标准4.2 代表产品制程/线能力计算5. 产能瓶颈分析6. 产能提升策略7. 风险评估与应对措施8. 结论9. 附件三、摘要简要概述本次产能分析的目的、方法、主要发现和结论。

四、前言介绍公司背景、报告目的、分析范围和报告结构。

五、产能分析基础数据1. 公司概况2. 产品线信息3. 市场需求分析4. 竞争对手分析六、现有设备产能核算1. 预订工作时间标准- 单班时间/时- 班次/班- 作业率(%)- 年出勤天数/天- 净可用时间/时- 计算公式:净可用时间 = 单班时间× 班次× 作业率× 年出勤天数2. 代表产品制程/线能力计算- 产品年产能净可用时间(年)- 瓶颈工序总加工时间- 计算公式:年产能 = 产品年产能净可用时间÷ 瓶颈工序总加工时间七、产能瓶颈分析1. 瓶颈工序识别2. 瓶颈原因分析3. 瓶颈影响评估八、产能提升策略1. 提高设备利用率2. 优化生产流程3. 增加设备投入4. 人员培训与优化5. 技术创新与应用九、风险评估与应对措施1. 设备故障风险2. 人员流失风险3. 市场需求波动风险4. 应对措施十、结论总结本次产能分析的主要发现和结论,并提出改进建议。

十一、附件1. 产能分析数据表格2. 相关图表3. 产能提升方案请注意,以上模板仅供参考,具体内容需根据实际情况进行调整和完善。

产能与生产负荷分析(最新修正版)演示课件.ppt

产能小于负荷

向其它工作中心请求设备、 人力支援 人足工作量由委外加工弥补 必要时增购设备、增加人力 延长加班时间、牺牲休息 间 必要时势与业务部门协调将 部分订单延迟或取消

21

Thank You !

第 22 页

将生产的机器设备加以分类 计算各种机器设备的产能负荷 将期间内生产计划所需用之机器统计 比较现有机器设备负荷 机器设备之增补

第 15 页

计算机器设备的产能负荷

例如: 冲压机产能

每分钟生产3PCS、生产1PCS需时0.33分

标准时间=实际时间+宽裕时间 (0.33X(1+20%))=0.4分

产能=作业时间÷单件标准时间 (假设作业时间为480分) =480分÷0.4分 =1200PCS

2

什么是产能

产能(Capacity)指生产能力,也就是指在计划 期内,企业参与生产的全部固定资产,在既 定的组织技术条件下,所能生产的产品数量, 或者能够处理的原材料数量。

3

为什么要进行产能与负荷分析

规范生产计划安排前对制造产能与生产负荷之间是 否平衡的分析,使生产计划合理、可靠、并可作为 事前之设备、人力申请的依据.

9

产能负荷分析注意要点

人力负荷应注意有无对员工技能的特殊要求 设备负荷应注意有无大小机台或其他特殊要求 产品负荷着重在于了解是否超过每一产品单产的 瓶颈

第 10 页

产能负荷分析表

工程别

可稼动天数

可稼动设备数

正 每班人数 常 产 班 每日班次

能 分

设备产能时间

析

人力产能时间

可加班时间

加 班

设备可加班时间

产能需求平衡/预警机制

1

当前现状

产能瓶颈分析表

分析人/日期

措施效果确认

确认人/日期

签收部门 采购部

适航质量部 生产部

签收栏 签收人

日期

结论:

部门名称

影响因素 工装设备

是否存在 瓶颈 (Y/N)

生产部

人力状况 制程能力采购部源自其他供应商 预交付期

供应商产品质量

其他

检验人力

适航质量部

检验设备/工装

其他

收发货能力

仓库物流

物流承运能力

其他 生产部计划部分析及应对措施:

瓶颈问题描述

其他生产相关部门瓶颈识别/应对措施 应对措施

编制:

审核:

设备能力是否可满足需求(Y/N)

日期: 产品

年 月生产能力/瓶颈分析表

标准工

时 (单 位:

当月计划生产数量 (列)

分)

当月计划 生产总量 (台/根)

生产部生产能力分析

正常上班所需的人力(6.5h/天)

当月生产总工时 (标准工时*月计划生产总量

/60分,单位:时)

单人生产需要的天 数

(提升前生产总工时 /(6.5小时*60分/ 时))

当月可用工作日 (单位:天)

当月需要总人力 (单人生产需要天数/当

月可用工作日)

表单编号:PD-002-09 版本:00 序列号 :

现生产部人力分配情况 (单位:人)

生产能力是否可满足需求(Y/N)

合计

设备

数量 (单位:

台)

当月计划生产数量(列)

当月可生产列数 (当月天数*2*24/48,单位:

列)

产能分析报告模板

产能分析报告模板一、产能修改记录及主要产品信息A)产能分析报告一一修改记录产能分析报告简述日期备注初次提交修订注:产能分析报告一一修改记录1)产能发生变化时以便及时追踪。

如进行增产以达到完全生产能力,此时生产线通过一系列步骤可以达到完全生产能力,则应记录下这些变化。

填写论证产能时也应同时填写日期。

2)此次产能分析报告均记作初次提交。

B)主要产品关键信息产品名称型号设计年产能查定年产能2012年需求计划备注注:产品信息1)完成产能分析报告的首先要明确需要分析的产品的详细信息。

包括产品名称、型号、产能概况、客户需求信息等。

2)必要时应完善产品主要零部件供应商信息,以便及时掌握配套商供货情况,平衡零部件供货影响系数。

二、现有设备产能核算1、预订工作时间标准A)计划工时计算公式:净可用工时e=a*b*c*d 说明a 单班时间/时8 根据自身工时计划安排填写b 班次/班 2 根据自身工时计划安排填写c 作业率(%)80 根据自身工时计划安排填写d 年出勤天数/天302 根据自身工时计划安排填写e 净可用时间/时注:1)单班时间:每班总时间-每班的总计可用小时数。

2)班次:表示的是每天每个工艺操作的班次数。

3)作业率:(总工时-无效工时)/总工时。

人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。

4)年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日)。

5)计算举例:每班8小时、每天2班次、作业率80%、年出勤302天,净可用时间=8*2*80%*302=3865.6 时。

2、代表产品制程/线能力计算产品年产能=净可用时间(年)/瓶颈工序总加工时间工序名称设备名称设备编号设备台数加工工时min/件辅助工时min/ 件总加工时间日加工能力人员配置备注生产线瓶颈工序设备产能描述:1)瓶颈工序、设备产能2)其他注:1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。

丁二醇(BDO)市场供需结构、产能及工艺成本分析

步扩产计划。

2)新规划产能从路线上来看,仍然是以电石路线的炔醛法为主,但需要关注新规划产能电

石来源的问题。有少量天然气路线炔醛法规划新增产能,主要是万华化学(10 万吨产能,

今年已完成环境影响评价报批前公示)

、

安徽曙光(30+10 万吨产能,其中 10 万吨 BDO

性高、选择性高(4)装置投资低,适合于

(3)电石路线有污染问题(4)天然气

大规模生产

制乙炔项目审批受限

(1)操作运行条件温和(2)运行中产生的

(1)工艺流程长(2)投资偏高(3)配

废液量少

套的公用工程投资偏高(4)运行中设备

丁二烯法

丁二烯

腐蚀情况严重(5)国内原料来源有限

环氧丙烷法

环氧丙烷

(1)装置投资低,反应过程中产生的副产

项目由东华科技承包并在今年 7 月公示承包合同,工期 26 个月,包含天然气制乙炔工艺

相关的采购、设计、技术指导)

。

未来五年电石路线原料可得性及成本端压力将逐渐加大,一方面,在 2021 年初,内蒙地

区出台了“能 耗 双 控 ” 政策,电石等高耗能项目电价将逐年涨价,从 2021 年起不再审批

焦炭(兰炭)、

产品

企业名称

规划产能(万吨)

预计投产时间

PTMEG

诸暨华海氨纶

18

2021 年 3 月

PBT

美克化工

10

2021 年下半年

PBAT

若干

749

2022 年及以后(实际投产情况

待观察)

2. 供给:规划产能很大,但 3 年内实际增量或有限

注塑产能分析和生产排程表

2021年注塑产能分析表(8月份)

本月计 划数量 14868

2380

798

月平均交付

使用机台型 号

每模 (S)

穴位

每班产能 (12H)

每小时产量 (H)

生产所 需时间

(H)

换模 (H)

故障 (H)

占用设 备时间

(H)

合计需求总时 间(H)

机台理论时间 现有机台

(H)

数量

15876

53

1

815

600T(4#)

13台注塑机吨位说明:100T / 120T / 125T(2台) /130(透明件)/ 200T(2台) / 350T(2台)/350(透明件) / 380T /470T(2台)/ 520T / 600T / 800T/1000T/1200T

2021年注塑产能分析表(8月份)

本月计 划数量

月平均交付

55

1

785

68

219

1

1

221

259

65

36

1

1

38

611

1

90

1

480

40

0

0

0

0

1000T

90

1

480

40

0

0

0

0

17

611

1

75

1

576

48

17

0

0

17

80

1

540

45

0

1

1

2

95

1

455

38

0

0

0

0

80

1

540

XX公司产能分析报告(模板)

XX公司产能分析报告(模板)XX公司产能分析报告(模板)⼀、产能修改记录及主要产品信息注:产能分析报告——修改记录1)产能发⽣变化时以便及时追踪。

如进⾏增产以达到完全⽣产能⼒,此时⽣产线通过⼀系列步骤可以达到完全⽣产能⼒,则应记录下这些变化。

填写论证产能时也应同时填写⽇期。

2)此次产能分析报告均记作初次提交。

注:产品信息1)完成产能分析报告的⾸先要明确需要分析的产品的详细信息。

包括产品名称、型号、产能概况、客户需求信息等。

2)必要时应完善产品主要零部件供应商信息,以便及时掌握配套商供货情况,平衡零部件供货影响系数。

⼆、现有设备产能核算1、预订⼯作时间标准注:1)单班时间:每班总时间-每班的总计可⽤⼩时数。

2)班次:表⽰的是每天每个⼯艺操作的班次数。

3)作业率:(总⼯时-⽆效⼯时)/总⼯时。

⼈员休息-如果在⼈员休息的时候,机器也停⽌运转,则输⼊每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机⽤于维护的时间长度。

4)年出勤时间:年出勤天数-表⽰的是每年的⼯艺运作的天数(扣除法定节假⽇、双休⽇)。

5)计算举例:每班8⼩时、每天2班次、作业率80%、年出勤302天,净可⽤时间=8*2*80%*302=3865.6时。

2、代表产品制程/线能⼒计算注:1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有⼯艺过程;如存在两种以上产品包含不同⼯艺过程、需分别取各类型产品代表产品制程并进⾏线能⼒分析。

2)评价瓶颈⼯序应排除可⽤外协、其他⽣产线可⽤设备借代等因素影响。

3)每条⽣产线选取⼀种或2种产品作为代表说明制程及瓶颈⼯序即可,其他产品可直接计算⽑产能。

3、⽑产能核算注:1)⽑产能核算过程没有排除产品合格率、设备故障率、⼈员负荷等因素对产能的影响,不能作为需求平衡分析的依据,需进⼀步平衡。

2)其他产品可根据代表产品计算⽅法计算出出⽑产能。

3、有效产能(净产能)注:1)设备⽣产包括机器检修、保养、待料等时间,实际的⼯作时间达不到计划⼯时,且⽣产的产品有不良品,因此有效产能必须是以⽑产能为基础,减去因停机和良率以及⼈员缺⼝等综合因素所造成的产能损失。