来料检验管理程序

来料检验流程

来料检验流程一、引言。

来料检验是生产过程中非常重要的一环,它直接关系到产品的质量和安全。

因此,建立科学、严谨的来料检验流程对于企业来说至关重要。

本文将介绍一种常用的来料检验流程,希望能够为大家提供一些参考。

二、来料检验流程。

1. 接收来料。

当供应商送来原材料时,首先需要进行接收。

接收人员应当按照规定的程序进行操作,确保原材料的数量与品种与订单一致。

2. 取样检验。

接收原材料后,需要进行取样检验。

取样检验的目的是为了验证原材料的质量是否符合标准要求。

取样检验的方法应当科学、合理,并且要保证取得的样品具有代表性。

3. 检验项目。

在取得样品后,需要进行具体的检验项目。

检验项目应当根据原材料的特点和使用要求确定,一般包括外观检验、尺寸检验、化学成分分析、物理性能测试等。

4. 检验标准。

在进行检验项目时,需要参照相应的检验标准。

检验标准应当是合法的、权威的,并且能够确保产品的质量和安全。

5. 检验记录。

在进行检验时,需要做好详细的检验记录。

检验记录应当包括取样情况、检验项目、检验结果等内容,以便于后续的追溯和分析。

6. 处理不合格品。

如果检验结果发现原材料不符合要求,需要及时进行处理。

处理的方法可以包括退货、返工、报废等,具体的处理方法应当根据实际情况确定。

7. 完成检验报告。

最后,需要完成来料检验报告。

检验报告应当包括检验结果、处理情况等内容,并且需要经过相关人员的确认和签字。

三、总结。

来料检验是确保产品质量的重要环节,建立科学、严谨的来料检验流程对于企业来说至关重要。

只有通过严格的检验,才能保证原材料的质量符合要求,从而保证产品的质量和安全。

希望本文介绍的来料检验流程能够为大家提供一些参考,帮助大家建立更加完善的质量管理体系。

进料检验管理流程是什么

进料检验管理流程是什么进料检验管理是很多管理者都想要学习的内容,那么你知道进料检验应该怎么管理呢?下面为您精心推荐了进料检验管理流程,希望对您有所帮助。

进料检验管理流程1、采购部对进料依据对外下达的采购订单开具“验收单”。

2、检验员收到验收单后,依据检验标准进行检验,并将进货厂家、品名、规格、数量等,填入检验记录表内,需要抽样的检验员必须亲自抽样。

3、判定合格,即将来料加以标识“合格”,填妥检验记录表及验收单内检验情况,并通知采购部办理入库手续;判定不合格,即将来料加以标识“不合格”,填妥检验记录表及验收单内情况,并将检验情况通知采购部。

需要办理回用的,由采购部填写《不合格品回用申请单》,按程序审批并考核。

批准后检验员对该批货物标识“回用”,并于检验记录表、验收单内注明回用处理情况,通知采购部办理入库手续。

4、原材料的检验应于收到验收单后两日内验毕,紧急需用的来料优先办理。

检验合格后,仓储部见合格单方可办理入库手续,未见通知单擅自办理入库,每次对相关责任人处以50-200元处罚。

5、检验时,如无法判定合格与否,则即请技术开发部、质量管理部、采购部、使用单位等派员会同验收,判定合格与否,会同验收者亦必须在检验记录表内签字确认。

进料检验管理制度1.本公司对物料的验收及入库均依本办法作业。

2.待收料。

物料管理收料人员在接到采购部门转来已核准的“采购单”时,按供应商、物料类别及交货日期分别依序排列存档,并于交货前安排存放的库位以利收料作业。

3.收料。

(1)内购收料。

①材料进厂后,收料人员必须依“采购单”的内容,核对供应商送来的物料名称、规格、数量和送货单及发票并清点数量无误后,将到货日期及实收数量填记于“请购单”,办理收料。

②如发觉所送来的材料与“采购单”上所核准的内容不符时,应及时通知采购部门处理,并通知主管,原则上非“采购单”上所核准的材料不予接受,如采购部门要求收下该批材料时,收料人员应告知主管,并于单据上注明实际收料状况,并会签采购部门。

来料品质管理程序

1.目的:为确保供应商为本公司提供之原料,零件,加工品之验收迅速有条不紊,品质符合本公司之要求,明确进料验收工作过程,以提高品质来料验收的工作效率。

2.范围:凡本公司采购之产品物料和客供之产品物料均属之。

3.定义:3.1正常检验:在品质部执行进料检验时,对供应商所送材料无发生过重大异常情况下,且在生产投入使用后以及客户使用后未发现品质问题,均按正常检验标准检验。

3.2全检:客户有作要求之物料,经品质课长确认后该物料全数检查。

3.3 RB:不合格报告评审。

4.权责4.1仓库:负责品名、数量、料号、规格、供应商名称、日期等项目之核对及点收。

4.2品管IQC:负责进料之检验和组织MRB评审。

4.3相关单位:负责MRB评审签署意见。

5、作业内容:5.1作业流程5.1.1进料检验流程5.1.2MRB评审流程5.2作业内容:5.2.1物料接收:5.2.1.1仓库人员依《送货单》对物料进行点收,并核对供应商名称,产品料号,产品名称,数量,日期。

核对无误后在送货单上签名暂收。

由送货人员把物料放置在IQC来料待检区,待IQC检查。

5.2.1.2仓管人员将核对的单据交由仓库验收组开《物料验收单》,并将此单据和《业体的出货成绩书》交IQC检验员实施检验。

5.2.2品质检验5.2.2.1IQC检验员收到《物料验收单》后,将检验单据进行分类并依材料的急缓程度进行优先排序(特急件1小时内,急件2-4小时内,平件4-24小时)5.2.2.2IQC收到《业体出货成绩书》后首先对所属来料物品进行ROHS送检,XPF测试数据出来后交至品质部ROHS工程师审核,30分钟内出结果,如ROHS检测超标,通知采购,PMC,不合格品退回供应商,如ROHS检测OK,盖ROHS PASS合格章。

5.2.2.3如ROHS检测OK后IQC严格按照指定的抽样方案依《IQC进料检验规范》、工程图面和样品实施检验,并将检验结果填写在《IQC检验报表》上,每张报表上记录5PCS的检验数据。

来料检验管理办法及管理流程

来料检验管理办法及管理流程来料检验管理办法1 1 、目的:为保证我司生产产品所需各种原材料(包括辅料)之品质能满足我司客户之要求,特制定此办法。

2 2 、范围:适用于本公司产品实现过程中的所有原材料及委外加工之物资。

3 3 ﹑职责:3.1 品管部:IQC 负责来料的检验、判定、标识、记录,供方质量改进的追踪;3.2 技术部:负责提供相应的、完整的技术资料(如技术图纸、样品检验/认可书、检验标准等),新样品及新样品确认,测试所需夹、治具; 3.3 采购部:提供采购单(或采购物资清单),对物资的报检,反馈不良进料之信息给供应商,并追回其原因分析与改善措施,主导物资评审(特采,加工挑选等);向供方索要各类所需的报告 3.4 销售部:负责处理与反馈客供不良物资之信息,提供客户特殊要求;3.5 仓库:负责进料的点收、送检、入库,协助采购部对不良物资的退货。

超安全存放期之物资的上线或出货前信息的反馈 4 4 、各词定义:IQC——Incoming Quality Control 进料品质控制AQL——Acceptable Quality Level 允收品质水准MRB——Material Review Board 物资评审委员会/小组CRI.——Critical 致命缺陷(A 类):指在安装或使用过程中会对人的生命或财产安全造成明显或潜在的危害的缺陷MAJ.——Major 主要缺陷(B 类):指会降低或失去产品功能或性能的缺陷或明显影响销售之外观缺陷MIN.——Minor 次要缺陷(C 类):指不影响产品性能,装配,安全或销售等之外观不良,如轻微脏污、刮花、变形、披锋等。

5 5 、工作程序:5.1 进料检验管理流程见后所示;5.2 新样品确认由技术部进行,样品确认合格后封样给品管人员留样校对。

小批量(样品)试用,品管部IQC 参照采购与开发相关规定执行,必要时检验员做可追溯性标示或记录;5.3 外购或加工物资到达公司后,供方或加工方送货人员将采购物资送至仓库来料待检区,并按我司规定进行放置、防护、挂牌标示(必须包括产品或物资名称、编号、采购、销售订单号(通用件除外)、数量、送货时间及供应商或加工商名称)、采购、仓管员凭送货单与采购物资清单核对,清点无误后于供方送货单上签字暂收,然后仓库人员根据供方的送货单进行报检(外购成品由QA 检验、其它的物资由IQC 检验)若无送货单则由采购跟催或补填送货单,否则拒检; 5.4 IQC 检验员根据送货单、采购单(或采购物资清单),对所有物资进行先后检查(生产急用应先检,常规检测原则上在一个工作日内完成检验,需做耐久性测试的物料按品管部物料检验时间规定执行)。

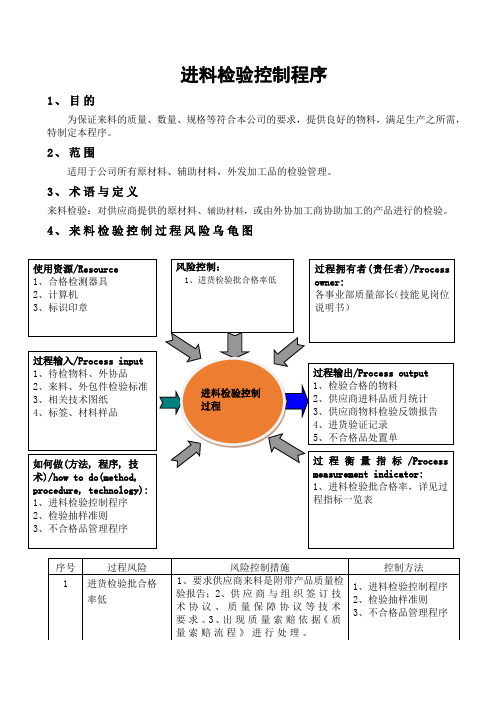

进料检验控制程序

进料检验控制程序1、目的为保证来料的质量、数量、规格等符合本公司的要求,提供良好的物料,满足生产之所需,特制定本程序。

2、范围适用于公司所有原材料、辅助材料,外发加工品的检验管理。

3、术语与定义来料检验:对供应商提供的原材料、辅助材料,或由外协加工商协助加工的产品进行的检验。

4、来料检验控制过程风险乌龟图5、工作流程和内容6、附加说明6.1控制措施:6.1.1供应商来料要附带产品质量检验报告。

6.1.2供应商与组织签订技术协议、质量保障协议等技术要求。

6.1.3出现质量索赔依据《质量索赔流程》进行处理。

6.2进货异常处理:A、来料检验批合格率低于99.73%时,采购工程师和质量工程师联系供应商来厂处理并制定处置方案。

B、来料为同一供应商同一物料检验连续3批拒收;不同物料,同一供应商物料检验连续5批拒收,采购要发《8D报告》给供应商进行改善。

质量检验员要对拒收物料进行加严检查。

C、供应商改善合格后要返回《8D报告》,改善后的物料检验连续五批合格方可恢复正常检验抽样。

D、如果供应商改善后连续五批中有一批不合格,则继续改善;五批次中有两批和两批以上物料拒收则重新考核供应商。

7、参考文件《不合格品管理程序》《库房管理程序》《记录管理程序》《文件管理程序》《产品标识和追溯程序》《检验抽样准则》《检验抽样表》8、使用表单8.1《采购订单》8.2《进货验证记录》8.3《采购入库单》8.4《合格标签》8.5《不合格标签》8.6《供应商物料检验反馈报告》8.7《不合格品处置单》8.8《8D报告》。

来料、半成品、成品抽样检验规程

1. 目的:建立来料、半成品、成品抽样检验管理规程。

2. 适用范围:适用于来料、半成品、成品抽样检验。

3. 引用文件:GB2828.1-2003逐批检查计数抽样程序及抽样表。

4. 术语和定义:4.1 批的构成4.1.1采购原材料:每次送货同一规格货物数量为一批/供货方提供货物批次为一批。

4.1.2 工序检验:按工序不同进行定义。

4.1.3 成品检验:每天生产数量或同一张订单为一批。

4.1.4 库存抽样时以现有同一型号产品数量为一批。

4.1.5 出货检验:以一次出货的同一型号的产品为一批。

4.1.6 负责计算机系统之查毒、杀毒及杀毒软件版本之定期更新。

4.2 抽样:从批中以随机方式抽取样本的工作。

4.3 样本:由批中抽取作为检验对象的产品。

4.4 样本数:样本的个数以n表示。

4.5 合格判定个数:判定批为合格时,样本内允许含有的最高不良品个数,以Ac表示。

4.6 不合格判定个数:判定批为不合格时,样本所含有的最少不良品个数,以Re表示。

4.7 可接收品质水平(AQL:Acceptable Quality Level)就抽样检查来说,认为可接收的过程平均不合格率,此水平被作为接收该批产品品质满意的界限。

5.抽样计划5.1 来料检验5.1.1生产辅料、布料、纤维棉、网绵、TPU膜、PPE膜和包装材料等采用GB2828.1-2003《逐批检查计数抽样程序及抽样表》,采用Ⅱ级检验水平,主要缺陷AQL2.5,次要缺陷4.0。

5.1.2化工原料5.1.2.1抽样数量总件数取样数N≦3 每件抽取N﹥3 √n+15.1.2.2如物料是不均一的或非均等的,在取样前应混匀。

如不可能做到,则应注意从物料明显不同部位取样并使样品量和他们物料中占的比例相当。

5.1.2.3固体样品,每件约等量抽取后,应混合均匀,取全检量的3倍。

5.1.2.4抽样前发现物料的外观、形状异常则不必抽取,可直接判不合格。

5.1.2.5有一项与质量标准不符则判不合格。

来料检验控制程序

1 目的1.1 确保所有来料质量符合公司要求,防止不合格及标识不清零件的非预期使用;1.2 确保供应商品质能得到及时有效的评估,促使供应商质量的持续改善与提升;1.3 规定来料检验活动中各相关部门的职责。

2 范围2.1 本程序适用于公司所有零部件的来料检验控制。

3 定义3.1 不合格零件:偏离批准的相关控制计划、作业指导书、来料检验规范或图纸的零部件;3.2 偏差许可:对成品的性能、功能及外观没有影响或返工、返修、挑选后对成品没有影响的不合格零部件的许可。

4 涉及部门4.1 计划部4.2 质量部4.3 采购部4.4 研发部4.5 生产部5 一般原则5.1 除免检产品外,所有来料必须按本程序进行检验;5.2 所有与本程序相关的部门及人员必须遵循认真、负责、及时、配合的原则,对违反本程序的人员,按公司相关制度进行处罚;5.3 所有来料必须有我公司统一的《零部件检验报告》及相应的材质报告,有统一、完整的零件标识;报告及标识不全的产品原则上不得接收;5.4 我公司工程更改后供应商提供工程更改前零部件的必须进行工程更改标识,标识采用《工程更改控制程序》规定的标识卡,对没有该标识的,将按最新的图纸进行检验;5.5 只有检验员及质量部相关人员才有权对来料进行状态标识及标识转换;5.6 检验所使用的量具应是合格的;5.7 只有通过IATF16949或QS9000质量管理体系认证,并通过我公司现场考核的供应商才有单个零件的免检资格;5.8 在检验出不合格或在生产中发现不合格都应通知供应商整改,供应商质量管理课跟踪其整改的有效性;5.9 原则上单个零件连续三个批次关键特性不合格取消该供应商该种零件的供货资格,累计三个零件被取消供货资格的供应商,质量部和采购部应组织对该供应商的零件加工能力及质量保证能力重新进行评估;5.10 由于生产急需使用,进行返工、返修或挑选后能够使用的零件,由质量部协同研发部编写具体的返工、返修或挑选作业指导书,计划/物流部安排我公司生产人员或第三方进行返工、返修或挑选处理;所有与此返工、返修或挑选有关的费用均由供应商承担;返工、返修或挑选后的零件必须重新报检,经检验合格后方可使用;5.11 对偏差许可的零件,原则上每批次采购部都应对供应商进行扣款处理,具体扣款细则见《不合格零部件处理控制程序》;5.12 物料到达后,物流部门应协同供应商把零件按种类分类、分批、整齐摆放;5.13 紧急放行及免检产品质量问题所造成的损失全部由供应商承担。

qc来料检验流程及标准

qc来料检验流程及标准英文回答:Incoming Material Inspection Process and Standards.Purpose:To establish a comprehensive process and standards for inspecting incoming materials to ensure they meet specified requirements and minimize the risk of defective materials being used in production.Scope:This process applies to all incoming materials, including raw materials, components, subassemblies, and finished goods.Process:1. Receiving and Inspection Planning:Receive materials at designated receiving area.Verify purchase order and packing slips against actual materials received.Plan inspection based on material type, quantity, and risk assessment.2. Pre-Inspection Preparation:Establish inspection parameters based on specifications and drawings.Determine appropriate sample size and inspection methods.Acquire necessary inspection equipment and tools.3. Inspection Execution:Perform visual inspection, dimensional inspection, functional testing, and other relevant checks.Record inspection findings and document any discrepancies.Verify compliance with applicable standards and specifications.4. Nonconformance Management:Segregate and quarantine nonconforming materials.Notify the supplier and initiate corrective action process.Determine disposition of nonconforming materials (e.g., accept, reject, rework).5. Acceptance and Release:Approve materials that meet all inspection criteria.Release materials for use in production or storage.Standards:ISO 9001:2015 Quality Management Standards:Establish documented procedures for incoming material inspection.Ensure traceability and accountability throughout the inspection process.Implement continuous improvement measures to enhance inspection efficiency and effectiveness.ASTM D4359 Standard Test Method for Tensile Properties of Plastic Films and Sheeting:Provides standardized procedures for determining the tensile strength and elongation of plastic materials.ASME B1.20.1 Dimensional Tolerancing and Definition for Engineering Drawings:Defines the principles and rules for dimensioning and tolerancing of mechanical drawings.Additional Considerations:Train inspection personnel to ensure they are qualified and competent.Use calibrated and certified inspection equipment.Establish clear communication channels between the supplier, receiving area, and inspection department.Regularly review and update inspection procedures and standards.中文回答:来料检验流程及标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

来料检验管理程序

The Standardization Office was revised on the afternoon of December 13, 2020

质量管理体系文件

QP—0029/B0

来料检验控制程序

2012年06月09日发布2012年07月01日实施

深圳池航科技有限公司发布

※※修订履历※※

文件修订记录

1目的

为确保来料质量满足生产及顾客的需求,特制定本程序。

2范围

适用于公司所有原材料及半成品的来料质量验证。

3职责

品保部负责本程序的制定、执行和培训。

负责本程序的执行。

各部门经理负责监督本程序的执行和本部门人员的培训。

采购部负责来料不合格批次的让步申请。

采购部、品保部、生产部、工程部的负责人为MRB成员,负责不合格物料的评审。

负责质量的副总经理(或授权人)负责不合格物料最终处理意见的审批。

4定义

:来料质量验证。

不合格批:未通过IQC的抽检批。

:物料审核委员会(评审质量不符合规定的要求物品)。

让步处理:通过MRB的评审,对不合格批次的物料作出放宽接受条件的处理措施。

5流程图

来料检验流程见附件一。

6程序

采购的物料到公司后,由仓管员点收数量,确认来料同采购订单一致后存放在待检区,并填写好「送检单」提交给IQC。

收到送检单后,首先必须将来料生产厂商与《合格供应商名单》进行核对,对未收录在《合格供应商名单》上的供应商来料,作为不合格批处理。

检验员根据送检单、来料检验记录、AQL表,确定来料的检验类型(正常检验、减量检验、加严检验),并在「来料检验报告」上填写样本数,按《GB/计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划》抽样。

以来料检验作业指导书为检验依据,对来料进行检验,若物料与样板或承认书(规格书)不一致时,应以书面报告形式及时知会上级。

若来料无样板、承认书(规格书):

a)试产物料,IQC转交工程评核。

b)非试产物料,IQC作不合格品处理,并以「来料异常单」的形式通知采购部,要求其

主导该类物料的确认并回复处理方案给品保部。

抽检完毕,将抽检样本及时送回原处,并按原包装方式妥善包装,按检验结果对物料的质量状态进行标识。

将检验内容详细记录在「来料检验报告」上,检验报告必须经品保部主管确认,一式四份,一份自存,其它发送物料仓库、采购、财务。

对有强制性认证要求的关键零部件,必须作定期(每年1次)的确认检验,具体可按以下方式进行:

6.8.1由供应商出具检测报告;

6.8.2由公司内部检测;

6.8.3委托权威检测机构测试。

对于抽检不合格物料,IQC第一时间以「来料异常单」的形式知会采购部、物控部及相关部门,IQC在不合格品上贴红色不合格标识并等待进一步处理。

6.9.1采购部确认不影响生产的不合格批物料,作退货处理。

IQC在物料上贴红色不合格标签,由物料仓管员把不合格物料放置于不合格品区,采购部通知供应商退货。

6.9.2对于急用物料,采购部可根据生产计划、不良品状况,向MRB(物料审核委员会)提出让步申请,并填写「不合格物料让步处理单」。

经MRB审核,分管质量副总批示后方可对不合格物料让步使用。

6.9.3IQC依让步处理结果,在不合格物料上改贴让步处理标签,标签需注明让步处理方式。

6.9.3.1由供应商按协商的时间地点进行全检或返工:全检或返工后,IQC重检并做好标识和记录,良品入库,不良品退货。

6.9.4当出现以下情况时,由供应商管理(品质)工程师填写「供应商不合格物料改善对策回答书」或「8D报告」,提供给供应商分析不良原因及提出改善对策,改善后应作追踪确认。

6.9.4.1同一物料连续3批来料不合格的。

6.9.5IQC组长须每天做好「来料质量状况记录表」,要记录让步处理结果及全检发现的不

良内容。

IQC组长每月填写「来料检验月报表」,一份质量部自存,一份送采购,以便了解

供应商供货的品质状况,作为供应商考核的依据。

7参考资料

记录管理程序

产品标识与追溯控制程序

计数抽样检验程序中第1部分:按接收质量限(AQL)检索的逐批检验抽样计划。

8附录

送检单

来料检验报告

来料质量状况记录表

来料检验月报表

来料异常单

供应商不合格物料改善对策回答书

不合格物料让步处理单

附件一

来料检验流程图。