设计一座公称容量为3215;200t吨的氧气转炉炼钢车间毕业设计

200万吨年连铸坯的电弧炉炼钢车间工艺设计毕业论文

200万吨年连铸坯的电弧炉炼钢车间工艺设计毕业论文目录前言 (5)绪论 (6)1电弧炉炼钢 (6)1.1电弧炉炼钢发展概况及特点 (6)1.1.1电弧炉炼钢的特点 (8)1.2电弧炉设备 (8)1.2.1机械设备 (8)1.2.2电弧炉电气设 (9)1.3电弧炉炼钢工艺 (9)2 电弧炉炼钢车间的设计方案 (10)2.1电弧炉车间生产能力的计算 (10)2.1.1 电炉容量和台数的确定 (10)2.1.2 电炉车间生产技术指标 (10)2.2电炉车间设计方案 (11)2.2.1电弧炉炼钢车间设计与建设的基础材料 (11)2.2.2产品大纲 (12)2.2.3电炉炼钢车间的组成 (12)2.2.4电炉车间各跨的布置情况 (12)3电炉炉型设计和变压器的选择 (13)3.1电炉炉型设计 (13)3.1.1炉型设计 (13)3.1.2电弧炉炉型尺寸的确定 (13)3.2熔池形状和尺寸 (14)3.2.1熔化室尺寸 (15)3.2.2炉衬厚度 (16)3.2.3炉门尺寸的确定 (16)3.3偏心底出钢箱的设计 (17)3.3.1EBT电炉的炉壳 (17)3.3.2EBT电炉的炉壳 (18)3.3.3出钢口 (18)3.3.4机械装置 (18)3.3.5偏心底出钢箱的设置 (18)3.4电炉变压器容量和参数的确定 (19)3.4.1确定变压器的容量 (19)3.4.2电极直径的确定 (20)3.4.3电极心圆的尺寸 (20)3.4.4水冷挂渣炉壁的设置 (20)3.4.5水冷挂渣炉壁的参数计算 (21)4电弧炉炼钢的物料平衡和热平衡 (23)4.1物料平衡算 (23)4.1.1熔化期物料平衡 (23)4.1.2氧化期物料平衡 (31)4.2热平衡计算 (43)4.2.1计算热收入Q S (43)5电弧炉炼钢车间的工艺布置 (47)5.1原料跨 (47)5.1.1电弧炉车间原料供应的特点 (47)5.1.2原料跨的宽度 (48)5.1.3原料跨总长度的确定 (49)5.2炉子跨整体布置 (49)5.2.1炉子跨整体平台高度 (49)5.2.2炉子的变压器和控制室 (49)5.2.3电弧炉出渣和炉渣处理 (50)5.2.4炉子跨的长度、跨度、高度 (50)5.2.5精炼炉整体布置 (50)5.2.6精炼炉工艺布置 (50)5.2.7钢包回转台的布置 (51)5.2.8其他布置 (51)5.3出钢跨: (51)5.4连铸跨 (51)5.4.1整体布置 (51)5.4.2连铸机操作平台的高度、长度、宽度 (51)5.4.3连铸机总高和本跨吊车轨面标高 (52)5.4.4连铸机的总长度 (52)5.5出坯跨 (53)5.5.1备注 (53)6电弧炉炼钢工艺设计 (54)6.1废钢 (54)6.2辅助料 (55)6.2.1对辅助料的要求 (55)6.2.2供应方案 (56)6.2.3配料 (57)6.2.4装料和补料 (58)6.2.5电弧炉冶金工艺 (59)6.2.6精炼工艺 (60)6.2.7连铸操作工艺 (61)7电弧炉主要设备选择 (62)7.1校核年产量 (62)7.1.1对电极的要求: (63)7.2精炼炉设备选择 (63)7.3连铸设备选型 (63)7.3.1钢包允许的最大浇注时间 (63)7.3.2拉坯速度 (64)7.3.3连铸机的流数 (65)7.3.4弧型半径 (66)7.3.5连铸机作业率 (67)7.3.6连铸坯收得率 (67)7.3.7连铸机生产能力的计算 (67)8中间其运载设备 (68)8.1的形状和构造 (68)8.1.2主要工艺参数 (69)8.1.3中间包及运载装置 (69)8.2结晶器的性能要求及其结构要求 (70)8.2.1结晶器主要参数选择 (70)8.3结晶器的振动装置 (71)8.4二次冷却装置 (71)8.4.1二次冷却装置的基本结构 (71)8.4.2二次冷却水冷喷嘴的布置 (71)8.4.3二次冷却水量的计算 (72)8.5拉矫装置及引锭装置. (72)8.6引锭装置 (72)8.7铸坯切割装置 (72)8.8盛钢桶的选择 (72)8.9渣罐及渣罐车的选择 (75)8.9.1车间所需的渣罐数量 (75)8.9.1车间所需渣罐车数量 (75)8.10起重机的选择 (75)8.11其它辅助设备的选择 (75)9车间人员编制及主要经济技术指标 (76)9.1技术经济指标 (76)9.1.1产量指标 (76)9.1.2质量指标 (76)9.1.3作业效率指标 (76)9.1.4连铸生产技术指标 (76)9.2车间人员编制 (76)10.综述 (80)前言通过四年的学习我对冶金工程有了较深入的理解,熟悉钢铁工业的生产原理及相关操作。

产330万吨转炉炼钢车间设计毕业设计论文

产330万吨转炉炼钢车间设计毕业设计论文年产330万吨全连铸坯的转炉炼钢车间工艺设计摘要本设计的主要任务是设计一座年产330万吨方坯的转炉炼钢车间。

本设计从基础的物料平衡和热平衡计算开始,主要包括以下几部分:转炉炉型设计、氧枪设计、转炉车间设计、连铸设备的选型及计算、以及炼钢操作制度和工艺制度,其中,转炉炼钢车间设计是本设计的重点与核心。

本设计设有转炉两座,转炉大小均为150t,平均吹氧时间为38min,纯吹氧时间为18min,转炉作业率为80%,转炉的原料主要有铁水、废钢以及其它一些辅助原料。

连铸坯的收得率为98%,另外本车间炉外精炼主要采用了喂丝以及真空脱气手段。

本车间的浇注方式为全连铸。

车间的最终产品为方坯。

此次的设计任务更加巩固了我所学的专业知识,与此同时也更加了解了转炉炼钢车间的各道工艺流程,为以后的工作打下了良好的基础。

关键词:顶底复吹转炉炼钢车间精炼连铸第19页AbstactThe main task of this design is designing a plant wich perduce 3.3 million tons of steel per year. It is become the foundation of the material and thermal calculation, mainly include the following parts: the bof model designing, oxygen lance designing, equipment selection and calculation of continuous caster ,besides,also including operating and process system of steelmaking ,the core of the design is plant layoutingThis design has two 150t converter for steelmaking, the average time of oxygen applying is 38min ,pure oxygen applying time is 18min, the efficient of the bof is 80% , scrap metal and other auxiliary materials. The rate of casting billet is 98%, in addition , refining mainly adopts wire feeding and vacuum deairing, The final product is billet.The design more strengthened my major knowledge, at the same time also understand more about the converter steelmaking of each process , laiding a good foundation for the work of future.Keywords: top and bottom combined blown converter steelmaking refining casting continuous casting目录第19页1 绪论 (7)1.1转炉冶炼原理简介[1] (7)1.2氧气转炉炼钢的特点 (8)1.3设计原则和指导思想 (9)1.4产品方案 (9)2 氧气转炉炼钢车间 (11)2.1初始条件 (11)2.2公称容量选择[2] (11)2.3转炉座数的确定 (11)2.4根据生产规模和产品方案计算出年需钢水量。

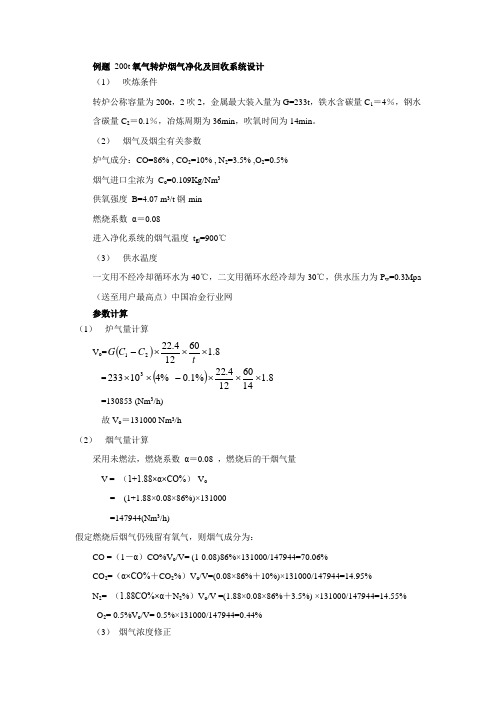

例题 200t氧气转炉烟气净化及回收系统设计

例题 200t 氧气转炉烟气净化及回收系统设计(1) 吹炼条件转炉公称容量为200t ,2吹2,金属最大装入量为G=233t ,铁水含碳量C 1=4%,钢水含碳量C 2=0.1%,冶炼周期为36min ,吹氧时间为14min 。

(2) 烟气及烟尘有关参数炉气成分:CO=86% , CO 2=10% , N 2=3.5% ,O 2=0.5%烟气进口尘浓为 C o =0.109Kg/Nm 3供氧强度 B=4.07 m 3/t 钢·min燃烧系数 α=0.08进入净化系统的烟气温度 t gj =900℃(3) 供水温度一文用不经冷却循环水为40℃,二文用循环水经冷却为30℃,供水压力为P w =0.3Mpa (送至用户最高点)中国冶金行业网参数计算(1) 炉气量计算V o =()8.160124.2221⨯⨯⨯-tC C G =()8.11460124.22%1.0%4102333⨯⨯⨯-⨯⨯ =130853 (Nm 3/h)故V o =131000 Nm 3/h(2) 烟气量计算采用未燃法,燃烧系数 α=0.08 ,燃烧后的干烟气量V = (1+1.88×α×CO%)·V o= (1+1.88×0.08×86%)×131000=147944(Nm 3/h)假定燃烧后烟气仍残留有氧气,则烟气成分为:CO =(1-α)CO%V o /V= (1-0.08)86%×131000/147944=70.06%CO 2=(α×CO%+CO 2%)V o /V=(0.08×86%+10%)×131000/147944=14.95% N 2= (1.88CO%×α+N 2%)V o /V =(1.88×0.08×86%+3.5%) ×131000/147944=14.55%O 2= 0.5%V o /V= 0.5%×131000/147944=0.44%(3) 烟气浓度修正根据回收中期,烟气量为炉气量的147944/131000=1.1293倍,故进口烟尘浓度应作修正,即:CD=0.109/1.1293=0.0965(Kg/Nm3)(4)回收煤气量的计算每吨钢产生的炉气量等于1000×(4%-0.1%)×22.4÷12×1÷(0.86+0.1)=75.8(Nm3)按烟气生成倍率为1.1293倍,则每吨钢产生的煤气量等于1.1293×75.8=85.6Nm3,考虑到前后期不回收煤气,定回收率为70%,即每吨钢可以回收的煤气量为0.70×85.6=59.92(Nm3)。

设计一座公称容量为3乘20t的氧气转炉炼钢车间毕业设计

设计一座公称容量为3乘20t的氧气转炉炼钢车间毕业设计1. 引言1.1 概述随着钢铁工业的不断发展,氧气转炉炼钢技术成为一种重要的钢铁生产方法。

本文旨在设计一座公称容量为3乘20t的氧气转炉炼钢车间,以满足目前市场需求和钢铁企业的生产规模。

1.2 文章结构本文分为五个主要部分。

引言部分介绍了文章的背景和目标。

转炉炼钢车间设计要点部分重点讨论了设计所需的标准、要求以及空间布局与设备配置等方面的考虑因素。

转炉选型与参数设计部分涵盖了选择适当类型和容量的转炉,并对工作参数进行详细设计。

配套设施及工艺流程设计部分关注原料进出料系统、燃气供应系统和氧气喷吹系统等方面的设计内容。

最后,在结论与展望部分总结了文章主要观点,并提出了相关建议和未来发展方向。

1.3 目的本文旨在通过对公称容量为3乘20t氧气转炉炼钢车间的详细设计,提供一个完整且可行的解决方案,以满足钢铁企业对炼钢车间的需求。

通过分析设计标准和要求、转炉选型与参数设计、配套设施及工艺流程设计等方面,我们将从多个角度考虑安全、环保和高效性,并为未来的发展提供一些优化建议。

2. 转炉炼钢车间设计要点:2.1 设计标准和要求:转炉炼钢车间的设计需要符合相关的标准和要求,确保工作环境安全、高效,并满足生产需求。

设计时需要参考以下方面的标准和要求:- 钢铁行业相关法律法规:包括对工艺流程、操作规范、设备选型等方面的规定。

- 安全生产标准:确保车间内操作人员的安全,包括防火、防爆、通风等措施。

- 环境保护要求:确保车间排放不会对周边环境造成污染。

2.2 空间布局与设备配置:转炉炼钢车间的空间布局和设备配置是关键因素之一,它直接影响到整个生产过程中各个环节的协调性和工作效率。

在进行空间布局时,需注意以下要点:- 合理划分区域:将原料储存区、转炉操作区、成品储存区等功能区划分明确,并保证各个区域之间有足够的通道连接,方便人员和物料流动。

- 优化设备位置:将设备按工艺流程合理布置,确保操作人员能够方便地观察和控制各个设备,并保证生产效率。

本科毕业设计-钢铁厂设计方案

4.5

1.5

20

2.5

2

1

4

2

1

3.5

42

3.、校核转炉公称容量

炉龄:12000 炉 作业天数: 365 91 . 8 % 335 天 修路时间:取 2 天 每天每炉平均出钢炉数:

24 60 42 34 炉

炉役天数:

12000 34

352 天

( 每年每炉的维修次数: 335 352 2) 0 .9 每炉维修次数:0.9³2=1.8 取2天

第一章 转炉炼钢厂设计方案

根据设计任务的要求及各种设计条件提出初步设计思路,这是对设计工作一个框架式的设 定。方案的确定要求设计合理,能顺利生产。

一、 转炉车间生产能力的确定

依据设计方案的要求,本设计为公称容量为 250³2 的氧气转炉炼钢车间(产品自定) 。转 炉的容量已经定下来,那么该车间的生产能力就不容易再变动。

(2) 混铁车供应铁水

流程:高炉——混铁车——铁水罐——预处理——称量——转炉 优点:①设备厂房的建设投资比混铁炉省。 ②混铁车间的运送比铁水罐运送散热少。 ③操作简单、维护费用低。

④适合大型转炉。 缺点:一次性投资大,容量受轨距和曲率半径的限制,对贮存铁水的成分温度均匀不如 混铁炉,在铁路线上要有较多的存放面积。

(1)散装料堆场

本设计采用方案(1),因为其适用于大型车间与炼铁车间和石灰窑是分别独立的, 而且散装料用量较大采用此方案有利于提高工作效率,不易相互干扰。 其作用为贮存和转运散装料,储存可使用若干天的散装料,保 证连续生产的需要。 地面料仓分为地上式和地下式。 地上式为全部料仓均布置在地平面以上, 向料仓卸料不方便,所以使用较少。地下式为全部料仓均布置在地平面以下,可以使用底开 车和翻斗汽车直接把料卸入地下料仓内,卸车较为方便,使用较多。并且节省地面空间有益 于其他设备。故本厂采用地下式。

机械毕业设计(论文)-转炉氧枪提升装置设计【全套图纸】 .doc

机械毕业设计(论文)-转炉氧枪提升装置设计【全套图纸】 .doc转炉氧枪提升装置设计摘要在炼钢生产中,氧枪提升机构是转炉炼钢过程中非常重要的部分,提升机构是利用卷筒来控制小车进而来控制氧枪的升降。

本文在结合生产需要,参考了鞍山热工仪表厂的氧枪提升设备的基础上,设计出转炉氧枪提升机构。

本设计根据最大的生产率原则,选择了三相异步电机、滑轮、制动器、联轴器以及钢丝绳驱动装置等部件,并且设计了卷筒装置、防坠落装置等主要零部件.文中阐述了系统整体构成和设计思路,重点讲述了卷扬装置的相关设计,最后对全文做了概括总结。

为了确保升降系统足够安全,中间增加了防坠落装置,同时,对键等零部件进行了校核,对减速器进行选择。

最后对氧枪提升装置的安装、使用、维护等方面做了相应的介绍。

本次设计出的提升装置结构合理、成本低廉、且便于安装和维护。

关键词:提升机构,氧枪,卷筒全套图纸,加153893706The Design of the Promoting Equipment ofoxygen lanceAbstractIn steel-making production, the promoting equipment have became an important part in the BOF steeling process .They use the drum to control the cart which can carry the oxygen lance rise or fall . In this paper, combining with the production require ,after referencing to the production of AnShan hest power engineer meter company and a number of mechanical design information, designing out the promoting equipment .Based on the maximum productivity, making choice of the synchronous motor, irdler wheel ,arrester as well as steel wire rope, and then designing out the drum , anti-sink equipment and other major components. Besides ,the article elaborated on the composition and overall system design, focusing on the design of elevating equipment finally to have done a summary of the full text. In order to make the system safe enough, increasing an anti-sink equipment .A t the same time ,I also checking of the keys, choosing the reducer and other important part . Finally, having done a considerable introductions on the installation, use, maintenance, etc .This type promoting equipment with a rational structure , low-cost and easy to install and maintain.Keywords: promoting equipment, oxygen lance , drum目录摘要 (I)Abstract (II)1 绪论 (1)1.1选题背景和目的 (1)1.1.1选题背景 (1)1.1.2毕业设计目的 (1)1.2转炉氧枪系统介绍 (2)1.2.1我国氧气转炉炼钢的现状 (2)1.2.2 氧气转炉炼钢技术展望 (2)1.2.3氧枪系统的简介 (4)1.3 氧枪系统存在的问题及改造方案和措施 (4)1.3.1 氧枪小车 (4)1.3.2 小车变形 (5)1.3.3 升降小车导轮脱落 (5)1.3.4 氧枪枪体 (5)1.4 氧枪系统的优化 (6)2.整体方案评述 (7)2.1.系统方案比较 (7)2.2.传动系统 (7)2.2.1电机 (8)2.2.2 联轴器 (9)3 氧枪提升机构参数计算 (11)3.1 原始数据 (11)3.2 提升拉力的计算 (11)4.钢丝绳滑轮及电动机的选择 (14)4.1 钢丝绳的选择 (14)4.2 确定滑轮主要尺寸 (14)4.3电动机的选择与校核 (15)4.3.1电机选择 (15)4.3.2.电动机发热校核 (16)5. 传动系统重要装置的选择与设计 (17)5.1 标准减速器的选择 (17)5.1.1 选用减速器的额定功率 (17)5.1.2 校核热平衡许用应力 (17)5.2 卷筒的设计 (18)5.2.1卷筒参数计算 (18)5.2.2卷筒强度计算 (20)5.3键的选择与校核 (22)5.4联轴器的选择 (23)5.4.1联轴器载荷计算 (23)5.4.2联轴器型号选择 (23)5.5制动器的选择 (23)6钢绳拉力传感装置和防坠落装置 (26)6.1拉力传感装置 (26)6.2 防坠落装置 (27)6.2.1工作原理 (27)6.2.2 楔块式瞬时安全钳装置 (28)7传动系统的润滑...................................... 错误!未定义书签。

转炉设计报告(毕业设计)

摘要钢铁工业是我国国民经济的支柱产业。

我国钢铁产量连续十几年雄踞世界首位,已经成为了世界上最大的钢铁生产国和消费国,为国民经济的持续、稳定、健康发展做出来突出贡献。

炼钢是钢铁生产过程中的重要环节,而氧气转炉炼钢法则是目前国内外主要的炼钢方法。

钢铁市场的繁荣对钢铁产品的质量提出了更高的要求,为此我们必须采用新的设计理念和设计方法来满足新时代炼钢工艺水平。

在本次设计中,我们小组以奥钢联氧气转炉为模型,参考国内外已成功使用的各种转炉的结构和设计方法,来进行设计。

首先根据所要求的吨位确定炉型的尺寸,选出合适的炉衬尺寸,由此确定出炉壳的基本尺寸。

尺寸确定后进行炉壳的强度计算、热应力计算、焊缝的强度校核。

设计出的转炉在所要求的吨位下具有良好的承载能力和安全系数。

关键词:转炉炉壳壳体理论热应力焊缝AbstractIron and steel industry is the backbone industry of our national economy . China's steel production decade ranked first in the world, has become the world's largest steel producer and consumer countries, for the national economy and sustainable, stable and healthy development to make it outstanding contributions. Steel is steel production of important links, and oxygen steelmaking law is at present a major steelmaking methods at home and abroad. Iron and steel market prosperity on steel products quality high demands, we must adopt new design concept and design to a new era of steelmaking process level. In this design, our team to Vai oxygen converter as a model, a reference to domestic and international has been successfully using various converter of structure and design methods, for design. First of all, according to the required type of tonnage determine size, choose the right size of furnace lining, determined the basic dimensions come out of the shell. After size determination ,the next is the shell's strength, heat stress, weld strength check. The designed converter under the request of tonnage possesses good carrying capacity and safety factors.Key words : converter Shell Shell theory Thermal stress Weld目录绪论 (1)1 炉体的结构简介 (3)2 转炉炉腔类型的选择和计算 (4)2.1 炉形的类别 (4)2.2 炉型主要尺寸的确定原则 (4)2.2.1 熔池直径的确定 (4)2.2.2 熔池深度与氧流穿透熔池深度的确定 (5)2.2.3 炉帽、炉身、炉底尺寸的确定 (8)3 炉体设计计算 (12)3.1 炉体理论基本方程 (12)3.2 炉身圆筒壳的设计计算 (15)3.3 炉底球壳的设计计算 (16)3.4 下锥段的设计计算 (18)3.5 上锥段的设计计算 (19)4 炉壳热应力的计算 (21)4.1 炉身圆筒壳热应力的简化计算 (21)4.2 炉底热应力计算 (22)4.3 炉底锥段热应力的计算 (24)5 炉壳各部分连接焊缝的强度计算 (24)5.1 炉帽与炉身连接焊缝的计算 (25)5.2 炉身与炉底连接处的焊缝 (25)5.3 炉底下锥段与炉底球壳连接处的焊缝 (26)结束语 (27)参考文献 (28)致谢 (29)附录一图纸目录及总量 (30)绪论氧气顶吹转炉炼钢又称LD炼钢法,1949年6月由奥地利的Voest-Alpine联合公司实验成功,并在1952年和1953年先后在其所属的林茨(Linz)和多纳维兹([)onawitz)两钢厂投入工业生产(顾称LD法)。

毕业设计

引言氧枪是转炉炼钢不可缺少的装置,并对转炉冶炼过程的各项技术指标具有重要的地位和决定性作用。

顶吹转炉问世以来,对氧枪进行了说明和改进,主要集中在氧枪喷头上,将过去的单孔变为多孔,由锻造喷头改进成整体铸造或组合喷头,极大的推进了转炉技术的发展。

目前随着转炉容积的增大,要求按比例的增加氧气流量,使用一个单孔直筒型喷嘴供应氧气,会增大喷溅,将低金属收得率。

所以现代企业逐渐的从直筒型喷嘴过渡到收缩-扩张型拉瓦尔式多孔喷嘴。

多孔氧枪的主要优点是容易化渣、减少喷溅、吹炼过程平稳,提高金属收得率、并挺高了氧气效率。

但多孔喷头的缺点是氧射流的穿透能力减弱了。

对同样的供氧能力,多孔氧枪的操作抢位较低。

这意味着出增加设计、制造的复杂性以外,多孔氧枪将处于更加恶劣的工作条件,使氧枪喷头易被侵蚀,就需要更有效的水冷条件,就需增加冷却水用量,改善喷头内冷却水通道的设计。

因此,如何选择氧枪的最佳参数是优化转炉生产操作的重要课题。

为了培养冶金技术的学生实事求是、扎扎实实的工作作风和严肃认真的科学态度,通过毕业设计使学生学会围绕课题进行调研,收集整理资料,并锻炼分析问题、解决问题的能力,在老师的带领下我们对200t五孔氧枪的一些参数做了设计。

1一、氧枪喷头的设计原则对氧枪喷头的要求可归结为一下几点:(1)提供冶炼所需的供氧强度;(2)在足够高的枪位下,氧气射流对金属熔池的冲击能量能满足获得良好冶炼效果所要求的穿透深度和冲击面积;(3)喷溅小,金属收的率高;(4)喷头寿命长,炉龄高;(5)喷头工作可靠、加工制造容易而且经济。

这就要求从喷头喷出的氧气射流具有一下特点:(1)氧气射流的速度尽可能大,并沿轴线的衰减尽可能慢;(2)多孔喷头的诸股射流在熔池金属表面接触之前,应不相回合,以保证射流适当的分散,反应区不过分集中;(3)在喷头前沿不出现严重的负压区和强烈的湍流流动,以减少喷头“鼻子”区粘结飞溅的金属和熔融质点的机会;(4)氧气射流从喷头喷出时,应具有适当的过剩压力,避免产生严重的膨胀和压缩波,使吹炼平稳。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计一座公称容量为3×200t吨的氧气转炉炼钢车间毕业设计目录摘要.............................................. 错误!未定义书签。

ABSTRACT ............................................ 错误!未定义书签。

引言. (1)1 设计方案的选择即确定 (2)1.1车间生产规模、转炉容量及座数的确定 (2)1.2车间各主要系统所用方案的比较及确定 (2)1.2.1 转炉冶炼工艺及控制 (2)1.2.2 铁水供应系统 (2)1.2.3 铁水预处理系统 (3)1.2.4 废钢供应系统 (4)1.2.5 散装料供应系统 (4)1.2.6 转炉烟气净化及回收工艺流程 (6)1.2.7 铁合金供应系统 (7)1.2.8 炉外精炼系统 (7)1.2.9 钢水浇注系统 (8)1.2.10 炉渣处理系统 (10)1.3炼钢车间工艺布置 (11)1.3.1 车间跨数的确定 (11)1.3.2 各跨的工艺布置 (12)1.4车间工艺流程简介 (12)1.5原材料供应 (15)1.5.1 铁水供应 (15)1.5.2 废钢供应 (15)1.5.3 散装料和铁合金供应 (15)2设备计算 (16)2.1转炉计算 (16)2.1.2 转炉空炉重心及倾动力矩 (20)2.2氧抢设计 (21)2.2.1 技术说明 (21)2.2.2 喷头设计 (22)2.2.3 枪身设计 (23)2.3净化及回收系统设计与计算 (28)2.3.1吹炼条件 (28)2.3.2参数计算 (29)2.3.3流程简介 (31)2.3.4 主要设备的设计和选择 (31)2.3.5 计算资料综合 (39)2.4炉外精练设备的选取及主要参数 (39)2.4.1主要设计及其特点 (39)2.4.2 主要工艺设备技术性能 (40)3车间计算 (45)3.1原材料供应系统 (45)3.1.1 铁水供应系统 (45)3.1.2 废钢场和废钢斗计算 (46)3.1.3 散状料供应系统 (47)3.1.4 合金料供应系统 (49)3.2浇铸系统设备计算 (50)3.2.1钢包及钢包车 (50)3.2.2连铸机 (52)3.3渣包的确定 (57)3.4车间尺寸计算 (59)3.4.1 炉子跨 (59)3.4.2 其余各跨跨度 (62)3.5天车 (63)4 新技术和先进工艺、设备的应用 (64)4.1铁水预处理脱硫 (64)4.3底部供气元件 (64)4.4连铸 (64)结论 (66)致谢 (67)参考文献 (68)引言近年来我国转炉炼钢技术装备发展迅速,转炉钢产量大幅增长。

转炉炼钢法在我国炼钢生产中处于绝对统治地位。

我国转炉钢产量从2000年的不到1.1亿吨增长到2009年的约5亿吨,增长了约4.7倍,年均增幅接近19%,超过了粗钢的增长速度。

目前我国转炉炼钢的比例约为88%,远远高于电炉炼钢。

“十五”后期和“十一五”期间,为满足生产需要,我国新建了一大批转炉,产能迅速扩大,从技术装备结构来看,我国转炉大型化取得较快进展,技术装备水平不断提高,少数大中型转炉已达到国际先进水平。

从数量上来看,我国现有转炉装备中80t—200t的转炉数量最多,而200t及以上的数量最少,我国仍保有一定数量的30t以下转炉,淘汰落后产能任务艰巨。

目前,我国100t及以上转炉产能已占全部转炉产能的半壁江山。

据不完全统计,2009年新投产转炉中100t以上转炉的产能占到8成以上,随着国家不断加大淘汰落后产能的力度,我国转炉会进一步朝大型化方向发展。

随着转炉技术装备的进步和过程控制水平的提高,近年来我国重点统计钢铁企业转炉炼钢的钢铁料消耗和工序能耗不断下降,多数大中型转炉具备实现负能炼钢的装备条件,但仍需优化降罩控制,加强能源管理,少数先进钢铁企业已实现转炉——连铸全工序负能炼钢。

但从总体来看,我国转炉炼钢物料消耗,能源消耗与国际先进水平相比仍存在较大差距,应大力推广高效长寿复吹,干法除尘等先进技术,重视节能环保和综合利用,使车间设计达到最优的效果,实现新的突破。

1 设计方案的选择及确定设计三座公称容量200万吨的氧气转炉炼钢车间,产品以板坯为主1.1车间生产规模、转炉容量及座数,产品方案的确定1.1.1车间生产规模及座数的确定:1)计算出钢炉数选定200t 转炉3座,采取“三吹三”方案,转炉作业天数取290天,则 79.5%100%365290100%=⨯=⨯=日历天数转炉作业天数转炉作业率 转炉冶炼周期按转炉容量大小确定,本设计取40min,则具体时间分配,见表1:表1()炉年出钢炉数313384060245%.793653=⨯⨯⨯⨯= ()炉每天出钢炉数7229020892==1.2 车间生产工艺流程及各主要系统所用方案的比较及确定1.2.1转炉冶炼工艺及控制:采用顶底复吹转炉吹炼,由于增加底部供气,加强熔池搅拌,使熔池搅拌更加均匀;改善了钢-渣反应条件使其更接近平衡,过氧化现象降低;底吹惰性气体,使气泡中co 的分压低,有利于脱碳反应;通过改变氧枪位置,可以控制化渣有利于充分发挥炉渣作用;采用复吹方法,使熔池富余热量减啥,降低了废钢比。

1.2.2铁水供应系统:钢铁联合企业中转炉炼钢一般都采用高炉铁水直接热装入转炉的方式,铁水供应方式有混铁炉、混铁车和铁水罐三种供应方式。

1)混铁炉供应铁水方式:供铁过程是高炉铁水出到铁水罐,运至转炉车间的混铁炉间,用天车将铁水倒入混铁炉保温贮存,当转炉需要铁水时,再从混铁炉倒转炉车间的铁水罐,称重后倒入转炉冶炼。

其流程为高炉→铁水罐→混铁炉→铁水罐→转炉混铁炉的作用是贮存并混匀铁水成分和温度。

所以采用混铁炉供应铁水,铁水成分和温度比较均匀稳定,有利于生产组织,稳定转炉操作。

但它的不足之处是比混铁车多倒一次铁水,热量损失大,耗能,铁水中石墨的析出污染环境。

中型转炉车间采用混铁炉供应铁水较多[3]。

,目前,新建转炉不提倡使用混铁炉供应铁水2)混铁车供应铁水方式:其流程为高炉→混铁车→铁水预处理站→铁水灌→转炉混铁车又叫鱼雷罐车,它的作用是运送并贮存铁水。

优点是工艺上比混铁炉少倒一次铁水,故热损失少,运输过程中比铁水罐散热少,保温性能好。

缺点是混铁车容量因受到铁路轨距和弯道曲率半径的限制不能太大,因此贮存和混匀铁水的作用不如混铁炉。

铁水的成分和温度不像混铁炉那样均匀稳定。

适用于大型转炉车间和高炉距转炉较远的企业。

3)铁水罐供应铁水方式:高炉→铁水罐→铁水罐(小)→转炉;此方式供应的铁水成分及温度变化幅度较大,目前很少采用。

鉴于混铁车工艺比混铁炉少倒一次铁水,热损失少且运输过程中比铁水罐散热少,保温性能好,投资又较混铁炉地,加上目前高炉生产相对较稳定,铁水成分温度变化不大,本设计又为200t的大型转炉车间,故采用混铁车供应铁水方式。

1.2.3铁水预处理系统:1)铁水预脱硫铁水预处理是指铁水进入炼钢炉前进行的某种处理,分为普通铁水脱硫、脱硅和脱磷预处理(简称铁水三脱处理)和特殊铁水提钒、提铌、提钨预处理(简称铁水三提处理),同时提取其他虽不贵重但在经济上对综合利用有利的元素。

铁水预处理目的针对炼钢而言,主要是使其中硫、磷、硅含量降低到所要求围,以简化炼钢过程,提高钢的质量。

铁水预处理按需要可以分别在炼铁工序和炼钢工序,如铁水沟、铁水包等,而对于回收某些有益成分的处理则有铁水提钒、提铌等,对这些特殊铁水,通过预处理可有效的回收利用有益元素,实现综合利用。

本设计在铁水预处理站的主要任务是进行铁水预脱硫处理。

有如下优势:(1)可以使铁水硫含量降低到极低含量,有利于转炉冶炼品种钢、优质钢和纯净钢,实现钢铁产品的升级换代,生产出具有高附加值的优质钢材;(2)能保证转炉炼钢吃精料,节约炼钢原材料消耗,降低炼钢的生产成本,提高生产率;(3)提高高炉生产能力,减轻高炉脱硫负担,由于高炉工序几乎不考虑产品硫含量,这样可降低高炉渣碱度,减少渣量,减轻碱金属的危害,有利于冶炼低硅铁水,使高炉操作稳定、顺行、降低焦比和能耗,使高炉降低焦炭消耗23~45kg/t,增加铁水产量5%~10%;(4)可有效地提高铁、钢、材系统的综合经济效益。

硫是决定连铸坯质量的关键因素,铁水脱硫是目前实现全连铸、近终形连铸、连铸连轧和热装热送新工艺的最可靠技术保障[5]。

2)铁水预脱硫的选择:鉴于现代炼铁技术相当成熟,铁水的硅含量并不高,本设计采用单一脱硫的方式(1) 脱硫剂的选择:目前采用的脱硫剂有:苏打、碳化钙、镁基、石灰粉等,一般轻脱硫采用石灰粉([S]﹤0.03%),深脱硫采用碳化钙或镁基([S]﹤0.01%),苏打因为利用率低,劳动条件差,现已基本不采用。

(2) 脱硫方式的选择:到目前为止,脱硫的方法有很多种,按照脱硫剂的加入方式和铁水搅拌方式不同可分为铺撒发、摇包法、机械搅拌法、喷粉法、喂线法等,上述各种铁水预脱硫地方法经工业实际应用,有的因处理能力小主要部件耐火材料寿命低处理效果几可控性较差和环境污染问题较严重等而逐渐被淘汰。

工业上应用较成熟的主要有以下几种方法:搅拌法脱硫、气体提升法脱硫﹑喷粉法脱硫、镁焦法脱硫﹑喷吹颗粒镁脱硫﹑喂线法加入镁基脱硫剂。

镁与硫的亲和力较大,因此其反应速度快,脱硫效果好且能将铁水中硫脱至0.002%。

虽然镁的价格高,但是由于其喷吹量小,喷吹时间短,脱硫效果高,喷吹颗粒镁脱硫过程的温降为5°﹣10°之间,而且喷粉量的大小及喷吹时间的长短对铁水温降没有明显的影响,因此铁水温降小,生成的渣量少,喷吹颗粒镁脱硫后,渣中的∑Fe含量为45%左右,绝大部分是扒渣过程中带出的铁粒,处理前后铁水重量减少约1.1%左右,扣除铁水原始带渣0.8%左右,所以整个喷粉脱硫过程铁损为0.3%左右,故铁损少,烟气量小,生成的脱硫产物不污染环境,与其他喷吹脱硫工艺相,吨铁成本降低1美元。

综上所述,本设计采用喷吹颗粒镁脱硫法(3) 铁水预脱硫的设备当今主要采用的有鱼雷罐车和钢包脱硫。

采用鱼雷罐车作为脱硫设备时,不仅铁水深度不足抑制镁的沸腾,而且扒渣极不方便,相对而言,大容量的铁水包其铁水深度能满足于镁脱硫工艺要求,而且敞开式的包口使得扒渣操作比较方便。

所以,本设计采用铁水包脱硫。

1.2.4 废钢供应系统:废钢间是转炉车间的组成部分,废钢间废钢贮存场地是由转炉每炉所需之废钢加入量,以及各类废钢贮存天数计算决定。

国各氧气转炉炼钢厂废钢间的布置方式有以下几种:1)设置单独的废钢间;其流程为:火车车皮汽车→料坑→磁盘吊车或大钳→废钢料斗→专门料斗平车以电力或热力运送→装料跨→转炉。

2)在加料跨一端设立废钢间,跨间设有双层起重机:其流程为:火车或汽车→料坑→磁盘或大钳吊车→废钢槽→称量→废钢加料天车→转炉。