A18-脉冲当量计算方法

伺服脉冲当量计算公式

伺服脉冲当量计算公式

伺服脉冲当量是指在伺服系统中,每个脉冲所代表的运动距离或角度。

计算伺服脉冲当量的公式如下:

伺服脉冲当量= 编码器分辨率÷减速比

其中,编码器分辨率是指编码器每转产生的脉冲数,减速比是指驱动电机输出轴转速与负载轴转速之比。

例如,一个编码器分辨率为1000脉冲/圈,减速比为10:1的伺服系统,其伺服脉冲当量为:

伺服脉冲当量= 1000 ÷10 = 100脉冲/圈

这意味着,当伺服系统接收到100个脉冲时,输出轴会转动一圈。

在实际应用中,伺服脉冲当量的计算需要考虑到机械结构和控制系统的特性,以保证系统的精度和稳定性。

A18-脉冲量计算方法

【锐志天宏】三轴数控系统脉冲当量计算方法1、脉冲当量是指机械移动1毫米所需要的脉冲数,所以单位为:脉冲/毫米。

计算公式:丝杠传动脉冲当量= (360/步距角)*细分数/丝杠螺距齿条传动脉冲当量= (360/步距角)*细分数/传动比/模数×齿数×3.1415926……2、未知参数假设脉冲当量为200脉冲/毫米----输入,进入手动加工的距离模式输入300毫米(即当输入正确的脉冲当量X值时应该行进的距离为300毫米),看此时行进的实际距离为a得到公式 X/300=200/a X准确数值即可得到。

注:当脉冲当量设置与实际不一致时,加工过程中会出现与实际加工尺寸要求不一致现象。

【锐志天宏】A18-脉冲当量计算方法锐志天宏A18脉冲当量计算:脉冲当量定义:普通轴:机械每移动1毫米,控制系统需要发出的脉冲数,单位为:脉冲/毫米;旋转轴:机械每转动1度,控制系统需要发出的脉冲数,单位为:脉冲/度;1 伺服驱动部分(以安川Σ-Ⅴ系列为例)A 固定手柄脉冲当量例如手柄脉冲当量固定为X,Y,Z,A轴均为200,此时我只需根绝这个默认的脉冲数值去修改驱动器上的Pn210(电子齿轮比分母,分子Pn20E保持1048576不变)普通轴:A1 机器为齿轮齿条传动1)直齿(X轴为例)Pn210=手柄默认脉冲(200)*模数*齿数*π*传动比(一般为减速1比5,1比10 等)例:模数为1.5 齿数为25 传动比(减速比)为1比10(0.1),那么Pn210=200*1.5*25*3.141592653(3.14)*0.1=2355把这个数值输入进Pn210即可2)斜齿(X轴为例)Pn210=手柄默认脉冲(200)*模数*齿数*π*传动比(一般为减速1比5,1比10 等)/cos(螺旋角)例:模数为1.5 齿数为25 传动比(减速比)为1比10(0.1),螺旋角为19.5度,那么,Pn210=200*1.5*25*3.141592653(3.14)*0.1/cos(19.5)=2959把这个数值输入进Pn210即可Y,Z轴计算方法和X轴完全相同。

电子齿轮比与脉冲当量相关计算

脉冲当量或电子齿轮的调整方法1 什么是脉冲当量或电子齿轮脉冲当量是数控系统控制精度的关键参数,每个脉冲信号机床运动部件的位移量称为脉冲当量,与电子齿轮的关系为:电子齿轮分子/分母比----脉冲当量X 1000,单位:毫米。

例:系统脉冲当量是0.008 毫米,其电子齿轮分子/分母 = 8/1 。

2 什么时候要调整脉冲当量或电子齿轮a机床安装调试或更换系统;b更换电子盘(DOM);c机床运行过程中加工精度不够;d进行参数初始化以后。

3 如何调整调整脉冲当量或电子齿轮电子齿轮比 = 丝杠螺距×1000/(360×细分数/步距角×传动比)。

为便于生产现场调整,可用如下简单方式进行调整:a 先粗设一个电子齿轮比,在系统主界面按参数设置,进入后选择机床参数,将电子齿轮值设为 8:1,按存储(无存储按钮的按 F1)b 在系统主界面下按 F1,进入自动方式,选择F8手动辅助,选择点动,输入点动增量1000c 在机床轨道上做好当前所在位置的标记,然后按下箭头,让机床向远离标志的方向行走一个点动增量;d 测量轨道上的实际行走距离;e 带入下面公式计算分子/分母=8×[测量值]/1×1000将上式化简成最简分数即可。

例:初设电子齿轮比,例:8:1,点动1000毫米,实际走650毫米分子/分母=8×650/1×1000=26/电子齿轮比与脉冲当量相关计算1、什么是机械减速比(m/n)答:机械减速比的定义是减速器输入转速与输出转速的比值,也等于从动轮齿数与主动轮齿数的比值。

在数控机床上为电机轴转速与丝杠转速之比。

2、什么是电子齿轮比答:电子齿轮比就是对伺服接受到上位机的脉冲频率进行放大或者缩小,其中一个参数为分子,一个为分母。

如分子大于分母就是放大,如分子小于分母就是缩小。

例如:上位机输入频率100HZ,电子齿轮比分子设为1,分母设为2,那么伺服实际运行速度按照50HZ的脉冲来进行。

三轴数控系统脉冲当量计算方法

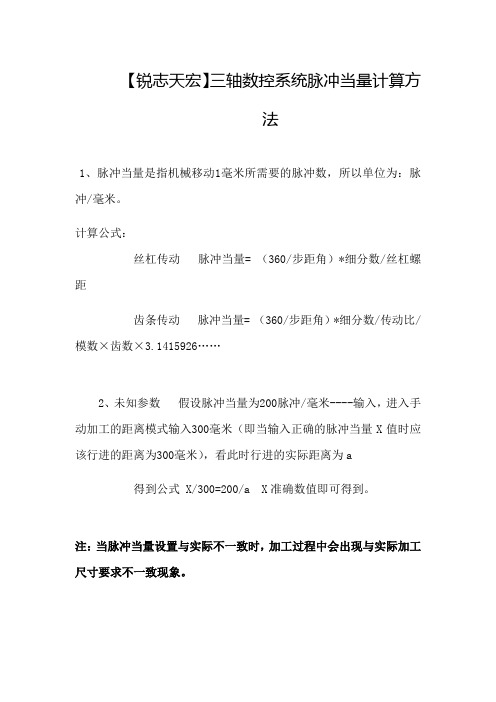

【锐志天宏】三轴数控系统脉冲当量计算方

法

1、脉冲当量是指机械移动1毫米所需要的脉冲数,所以单位为:脉冲/毫米。

计算公式:

丝杠传动脉冲当量= (360/步距角)*细分数/丝杠螺距

齿条传动脉冲当量= (360/步距角)*细分数/传动比/模数×齿数×3.1415926……

2、未知参数假设脉冲当量为200脉冲/毫米----输入,进入手动加工的距离模式输入300毫米(即当输入正确的脉冲当量X值时应该行进的距离为300毫米),看此时行进的实际距离为a

得到公式 X/300=200/a X准确数值即可得到。

注:当脉冲当量设置与实际不一致时,加工过程中会出现与实际加工尺寸要求不一致现象。

A18-脉冲当量计算方法

【锐志天宏】三轴数控系统脉冲当量计算方法1、脉冲当量是指机械移动1毫米所需要的脉冲数,所以单位为:脉冲/毫米。

计算公式:丝杠传动脉冲当量= (360/步距角)*细分数/丝杠螺距齿条传动脉冲当量= (360/步距角)*细分数/传动比/模数×齿数×3.1415926……2、未知参数假设脉冲当量为200脉冲/毫米----输入,进入手动加工的距离模式输入300毫米(即当输入正确的脉冲当量X值时应该行进的距离为300毫米),看此时行进的实际距离为a得到公式 X/300=200/a X准确数值即可得到。

注:当脉冲当量设置与实际不一致时,加工过程中会出现与实际加工尺寸要求不一致现象。

【锐志天宏】A18-脉冲当量计算方法锐志天宏A18脉冲当量计算:脉冲当量定义:普通轴:机械每移动1毫米,控制系统需要发出的脉冲数,单位为:脉冲/毫米;旋转轴:机械每转动1度,控制系统需要发出的脉冲数,单位为:脉冲/度;1 伺服驱动部分(以安川Σ-Ⅴ系列为例)A 固定手柄脉冲当量例如手柄脉冲当量固定为X,Y,Z,A轴均为200,此时我只需根绝这个默认的脉冲数值去修改驱动器上的Pn210(电子齿轮比分母,分子Pn20E保持1048576不变)普通轴:A1 机器为齿轮齿条传动1)直齿(X轴为例)Pn210=手柄默认脉冲(200)*模数*齿数*π*传动比(一般为减速1比5,1比10 等)例:模数为1.5 齿数为25 传动比(减速比)为1比10(0.1),那么Pn210=200*1.5*25*3.3(3.14)*0.1=2355把这个数值输入进Pn210即可2)斜齿(X轴为例)Pn210=手柄默认脉冲(200)*模数*齿数*π*传动比(一般为减速1比5,1比10 等)/cos(螺旋角)例:模数为1.5 齿数为25 传动比(减速比)为1比10(0.1),螺旋角为19.5度,那么,Pn210=200*1.5*25*3.3(3.14)*0.1/cos(19.5)=2959把这个数值输入进Pn210即可Y,Z轴计算方法和X轴完全相同。

脉冲当量计算

脉冲当量或细分(电子齿轮比)计算公式

杆导程mm 5Pb =,减速比1/1n =,脉冲当量0025.00=⋅∆,则电子齿轮比CDV

CMX 可以由下式计算得到: 100013107251

12621440025.0Pb n Pt 0S Pt 0CDV CMX =**=**⋅∆=∆*⋅∆= 家里常用步进机器的Z 轴电机驱动器2000Pt =,滚珠螺杆导程mm 5Pb =,

减速比1/1n =,电子齿轮比1CDV

CMX =,则脉冲当量0⋅∆可以由下式计算得到: 151

120000Pb n Pt 0S Pt 0CDV CMX =**⋅∆=**⋅∆=∆*⋅∆= 0025.040010==⋅∆ 3、齿轮齿条结构 家里常用伺服机器的XY 轴电机分辨率131072Pt =,齿轮齿条模数25.1m =,电机轴齿数30Z =,减速比3/1n =,脉冲当量005.00=⋅∆,

则电子齿轮比CDV

CMX 可以由下式计算得到: 100001679551415926.33025.13

1131072005.0Z m n Pt 0S Pt 0CDV CMX =****=π****⋅∆=∆*⋅∆= 家里常用步进机器的XY 轴电机分辨率2000Pt =,齿轮齿条模数25.1m =,

电机轴齿数20Z =,减速比3/1n =,电子齿轮比1CDV

CMX =,则脉冲当量0⋅∆由下式计算得: π

****⋅∆=∆*⋅∆=Z m n Pt 0S Pt 0CDV CMX 08996875.1310001415926.32025.13

1200001=****⋅∆= 50130899687.0100008996875.130==⋅∆。

雕刻机系统电机参数、脉冲当量等的计算方法

雕刻机系统电机参数、脉冲当量等的计算方法

电机参数、脉冲当量等的计算方法:

有些人可能自己想要DIY个雕刻机或者改某个落后系统的雕刻机系统,这样在电路连线以后就要设置机器的电极参数脉冲当量等,要么控制电极就会出现问题,下面将这些的简单算法发布出来,有这方面的行家可以多提意见,大家共同进步.

1、首先认识丝杠,导程5的丝杠就是每两个丝的间距是5;

2、步进电机是1.8度200步进,走一圈就是200×1.8=360度

3、驱动器是8细分就是把1.8在分成8次

4、所以经过驱动器的电机每一步进就是1.8度÷8=0.225度

5、所以每转一圈就是200×8=1600步进

6、导程5的丝杠每转一圈走5毫米,每一步进就是5÷1600=0.003125毫米,这就是电机参数。

如果是导程3的参数就是0.001875,以次类推。

7、用1除以电机参数就是脉冲当量,例如:1÷0.003125=320,就是每走1毫米需要多少步进,就是脉冲当量。

伺服定位原理脉冲当量与电子齿轮比全解

伺服定位原理脉冲当量与电⼦齿轮⽐全解今天就和⼤家⼀起来总结⼀下脉冲当量和电⼦齿轮⽐的计算,⾮常实⽤,观者定会从中受到启发。

伺服定位控制系统⼀般由指令部分、驱动部分和执⾏部分等组成,如下图所⽰:脉冲当量:伺服接受上位机发出的每⼀个脉冲信号的位移量,⼜称作最⼩指令设定单位。

按机床设计的加⼯精度选取,普通精度机床⼀般取脉冲当量0.01mm,较精密机床取0.001mm或0.005mm。

在实际⼯作中,常⽤的精度单位是丝,1丝等于0.01mm。

减速⽐:是指减速机构中输⼊转速与输出转速的⽐值。

反馈脉冲:伺服电机编码器的分辨率,编码器的反馈脉冲。

指令脉冲:上位机发出的脉冲即PLC给定的脉冲,也可以说是外部给定脉冲。

CMX :电⼦齿轮⽐的分⼦是电机编码器反馈脉冲,也可以说是编码器分辨率。

CDV :电⼦齿轮⽐的分母是上位机的给定脉冲(指令脉冲)。

电⼦齿轮⽐:是⽤来把上位机的给定脉冲要换算成与电机编码器反馈脉冲同等意义,以便控制中⼼按给定指令要求控制伺服转动定位。

电⼦齿轮:电⼦齿轮就是⽤电路模仿实际中的齿轮传动,是⼀种虚拟齿轮传动,不需实物,⽽且可以⽆极调速。

⼴义的说就是对输⼊量进⾏任意放⼤或缩⼩从⽽得到不同的输出量。

下⾯⽤具体数据来说明脉冲当量和电⼦齿轮⽐的含义和计算过程:同样都是让电机轴旋转⼀圈,PLC向伺服驱动器输出的指令脉冲量是5000,⽽电机端编码器反馈10000个检测脉冲,可知伺服驱动器向电机端输出10000个检测脉冲,似乎与PLC发出的指令脉冲数量5000数据不相符,说明在伺服驱动器内部对脉冲量进⾏了放⼤,其实就是通过伺服驱动器内部虚拟电⼦齿轮来实现的,利⽤电⼦齿轮的电⼦齿轮⽐将指令脉冲量5000换算成编码器反馈脉冲10000,可得到电⼦齿轮⽐为10000:5000。

如下图所⽰:例如:上位机输⼊频率100HZ,电⼦齿轮⽐分⼦设为1,分母设为2,那么伺服驱动器实际运⾏速度按照50HZ的频率运⾏。

上位机输⼊频率100HZ,电⼦齿轮⽐分⼦设为2,分母设为1,那么伺服驱动器实际运⾏速度按照200HZ的频率运⾏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

【锐志天宏】三轴数控系统脉冲当量计算方

法

1、脉冲当量是指机械移动1毫米所需要的脉冲数,所以单位为:脉冲/毫米。

计算公式:

丝杠传动脉冲当量= (360/步距角)*细分数/丝杠螺距

齿条传动脉冲当量= (360/步距角)*细分数/传动比/模数×齿数×3.1415926……

2、未知参数假设脉冲当量为200脉冲/毫米----输入,进入手动加工的距离模式输入300毫米(即当输入正确的脉冲当量X值时应该行进的距离为300毫米),看此时行进的实际距离为a

得到公式 X/300=200/a X准确数值即可得到。

注:当脉冲当量设置与实际不一致时,加工过程中会出现与实际加工尺寸要求不一致现象。

【锐志天宏】A18-脉冲当量计算方法

锐志天宏A18脉冲当量计算:

脉冲当量定义:

普通轴:机械每移动1毫米,控制系统需要发出的脉冲数,单位为:脉冲/毫米;

旋转轴:机械每转动1度,控制系统需要发出的脉冲数,单位为:脉冲/度;

1 伺服驱动部分(以安川Σ-Ⅴ系列为例)

A 固定手柄脉冲当量

例如手柄脉冲当量固定为X,Y,Z,A轴均为200,此时我只需根绝这个默认的脉冲数值去修改驱动器上的Pn210(电子齿轮比分母,分子Pn20E保持1048576不变)

普通轴:

A1 机器为齿轮齿条传动

1)直齿(X轴为例)

Pn210=手柄默认脉冲(200)*模数*齿数*π*传动比(一般为减速1比5,1比10 等)例:模数为1.5 齿数为25 传动比(减速比)为1比10(0.1),那么

Pn210=200*1.5*25*3.141592653(3.14)*0.1=2355

把这个数值输入进Pn210即可

2)斜齿(X轴为例)

Pn210=手柄默认脉冲(200)*模数*齿数*π*传动比(一般为减速1比5,1比10 等)/cos(螺旋角)

例:模数为1.5 齿数为25 传动比(减速比)为1比10(0.1),螺旋角为19.5度,那么,Pn210=200*1.5*25*3.141592653(3.14)*0.1/cos(19.5)=2959

把这个数值输入进Pn210即可

Y,Z轴计算方法和X轴完全相同。

A2 机器为丝杠传动(Z轴为例)

Pn210=手柄默认脉冲(200)*丝杠螺距*传动比(一般为直联即1比1)

例:丝杠螺距为10 ,那么

Pn210=200*10=2000,把2000这个数值输入进Pn210即可

X,Y轴计算方法和X轴完全相同。

旋转轴:

Pn210=手柄默认脉冲(200)*360°*传动比(减速比)

例:传动比(减速比为1比60),那么

Pn210=200*360°*1/60=1200,把1200这个数值输入进Pn210即可

B 固定伺服驱动Pn210

例如Pn210固定为X,Y,Z,A轴均为4000,此时我只需根绝这个默认的脉冲数值去修改手柄上的脉冲当量数值

普通轴:

B1 机器为齿轮齿条传动

1)直齿(X轴为例)

Pn210(4000)=手柄脉冲当量*模数*齿数*π*传动比(一般为减速1比5,1比10 等)例:模数为1.5 齿数为25 传动比(减速比)为1比10(0.1),那么

脉冲当量=4000/{1.5*25*3.141592653(3.14)*0.1}= 339.7

把这个数值输入X轴脉冲当量即可

2)斜齿(X轴为例)

Pn210(4000)=手柄脉冲当量*模数*齿数*π*传动比(一般为减速1比5,1比10 等)/cos(螺旋角)

例:模数为1.5 齿数为25 传动比(减速比)为1比10(0.1),螺旋角为19.5度,那么,脉冲当量Pn210=4000*cos(19.5)/{1.5*25*3.141592653(3.14)*0.1}=426.86

把这个数值输入进X轴脉冲当量即可

Y,Z轴计算方法和X轴完全相同。

B2 机器为丝杠传动(Z轴为例)

Pn210(4000)=手柄脉冲当量*丝杠螺距*传动比(一般为直联即1比1)

例:丝杠螺距为10 ,那么

脉冲当量=4000/10=400,把400这个数值输入进Z轴脉冲当量即可

X,Y轴计算方法和Z轴完全相同。

旋转轴:

Pn210(4000)=手柄脉冲当量*360°*传动比(减速比)

例:传动比(减速比为1比60),那么

脉冲当量=4000/(360°*1/60)=1200,把1200这个数值输入进Pn210即可PS:

如果在A2方法计算基础上实际运动尺寸仍然有一定误差,那么可按照这个方法来继续校正,假设手柄脉冲当量为a,按“手动模式”切换运动模式为距离模式,设置距离为b,那么测量可以得出实际走了多少距离(假设为c),那么实际脉冲当量=a*b/c

例:假设此时手柄脉冲当量为a=200,距离模式设置b=100,测量得出实际距离c=98,那么实际脉冲当量=200*100/98=204.08

2 步进电机驱动部分

普通轴:

计算公式=(电机转动一周脉冲数)/(电机转动一周机械移动距离)。

电机转动一周的脉冲数计算公式:(360°/步距角)*驱动器细分数

有的步进电机驱动器直接标识电机转动一周的脉冲数

电机转动一周机械移动距离计算公式:

丝杆传动机床= 丝杆螺距 *传动比(减速比)

齿条传动机床= 齿条模数 * 齿轮齿数*π* 传动比(减速比)

所以步进电机系统的计算公式:

丝杠传动:

公式说明:

步距角是电机参数,电机转动一步所走的角度。

细分数是驱动器设置的参数。

丝杠螺距(见上图):表示的是滚珠丝杆转动一周螺母移动的距离为一个螺距距离。

齿条传动:

公式说明:

步距角是电机参数,电机转动一步所走的角度。

细分数是驱动器设置的参数。

模数和齿数是齿轮参数,其中模数*齿数*π表示齿轮节度圆周长。

旋转轴:

计算公式=(电机转动一周脉冲数)/(电机转动一周角度即360°)

公式说明:步距角是电机参数,电机转动一步所走的角度。

细分数是驱动器设置的参数。

传动比:机器在机械传动系统中始端主动轮与末端从动轮的角速度或转速的比值。

PS:

如果按公式计算实际尺寸仍有误差,按此方法校正,假设手柄脉冲当量为a,按“手动模式”切换运动模式为距离模式,设置距离为b,那么测量可以得出实际走了多少距离(假设为c),那么实际脉冲当量=a*b/c.例:假设此时手柄脉冲当量为a=200,距离模式设置b=100,测量得出实际距离c=98,那么实际脉冲当量=200*100/98。