汽车厂表面处理及盐雾比较表

汽车各零部件盐雾要求标准分类

汽车各零部件盐雾要求标准分类汽车各零部件盐雾要求标准分类1. 引言在汽车制造过程中,各种零部件的质量与可靠性对整车的性能和安全性起着至关重要的作用。

而盐雾测试作为一项重要的质量保证测试,可以检测汽车零部件的耐腐蚀性能,尤其是在潮湿环境和冬季恶劣天气中。

本文将对汽车各零部件的盐雾要求标准进行分类和讨论。

2. 发动机及传动系统2.1 缸套汽车发动机缸套通常由铸铁或铝合金制成,其在盐雾环境下的表现需要符合一定的要求。

按照国际标准ISO3768,对发动机缸套的盐雾测试要求如下:- P1级别: 无特殊要求,一般铸铁缸套满足此级别。

- P2级别: 盐雾测试持续时间为24小时,铸铁和铝合金缸套需满足此级别。

- P3级别: 盐雾测试持续时间为48小时,主要适用于铸铁缸套。

2.2 曲轴曲轴作为发动机的核心零部件,其耐腐蚀性能直接关系到发动机的使用寿命。

常用的盐雾测试标准为ASTM B117,根据测试时间的不同,曲轴的盐雾要求分类如下:- NSS级别: 盐雾测试持续时间为48小时。

- AASS级别: 盐雾测试持续时间为96小时。

- CASS级别: 盐雾测试持续时间为120小时。

3. 车身结构3.1 钣金件汽车的钣金件在盐雾腐蚀环境下容易受损,因此需要进行相应的盐雾测试。

根据国际标准ISO10524,对钣金件的盐雾要求分类如下:- N级别: 盐雾测试持续时间为96小时。

- S级别: 盐雾测试持续时间为240小时。

- SS级别: 盐雾测试持续时间为480小时。

3.2 焊缝车身结构的焊缝也是容易受到盐雾腐蚀影响的部分,它们需要满足一定的盐雾要求。

根据国际标准ISO12944,对焊缝的盐雾要求分类如下:- C1级别: 盐雾测试持续时间为480小时。

- C2级别: 盐雾测试持续时间为960小时。

- C3级别: 盐雾测试持续时间为1440小时。

4. 电气系统4.1 电池汽车电池在潮湿环境下容易发生腐蚀,因此需要进行盐雾测试。

根据国际标准ISO17640,对电池的盐雾要求分类如下:- L1级别: 盐雾测试持续时间为48小时。

表面处理标准对照表

附录A SSPC表面处理标准• SP-1 溶剂清洗• SP-2 手工工具处理• SP-3 机动工具处理• SP-4 燃烧处理• SP-5 彻底喷砂(白金属)• SP-6 中度喷砂(商用)• SP-7 轻度喷砂(普通)• SP-8 浸酸(化学处理)• SP-9 风化后再以钢丝刷打磨• SP-10 彻底喷砂(接白)• SP-11 机动工具处理至金属表层完全光泽暴露• SP-12 高压水喷射• SP-13 混凝土表面处理• SP-14 工业喷砂附录B 表面处理等级起始锈蚀程度:(图示从左至右分别为B、C、D)• 等级A 氧化层紧密附着于表面• 等级B 氧化层开始锈蚀• 等级C 氧化层已经锈蚀• 等级D 氧化层严重锈蚀,出现麻点轻度喷砂:商用喷砂:近白喷砂:白金属喷砂:附录C 国际通用表面处理标准对比钢结构油漆委员会Steel Structure Painting Council (SSPC)国家防腐工程师协会National Association of Corrosion Engineers (NACE) 英国标准ISO 8501-1 / BSI BS 7079瑞典标准Swedish Standard国标GB-3092 / GB-8923-88关于表面处理等级1994年10月,NACE和SSPC发布了用于磨料清理的联合表面处理标准(这些标准大约相当于由最初的瑞典标准发展而来的ISO标准ISO8501-1SO-公布于1988年:NACE NO.I/SSPC-SP5“金属出白级喷砂” 相当于—Sa3“喷砂至可见清洁金属”NACE NO.2/SSPC-SP10“金属近于出白级喷砂” 相当于—Sa21/2“非常彻底的喷砂清理”NACE NO.3/SSPC-SP6“工业级喷砂” 相当于—Sa2“彻底的喷砂清理”NACE NO.4/SSPC-SP7“刷除锈级喷砂” 相当于—Sa1“轻喷砂清理”SSPC-SP1“溶剂清理” SSPC-SP2“手动工具清理” SSPC-SP11 “动力工具清理至裸钢”SSPC-SP8“酸洗” SSPC-SP3“动力工具清理” SSPC-SP11R “动力工具清理维修保养”一、金属(1) 新表面A.钢铁1.喷砂处理实践证明,无论是在施工现场还是在装配车间,喷砂处理都是除去锻痕的最有效方法。

盐雾腐蚀试验标准及在汽车行业中的应用

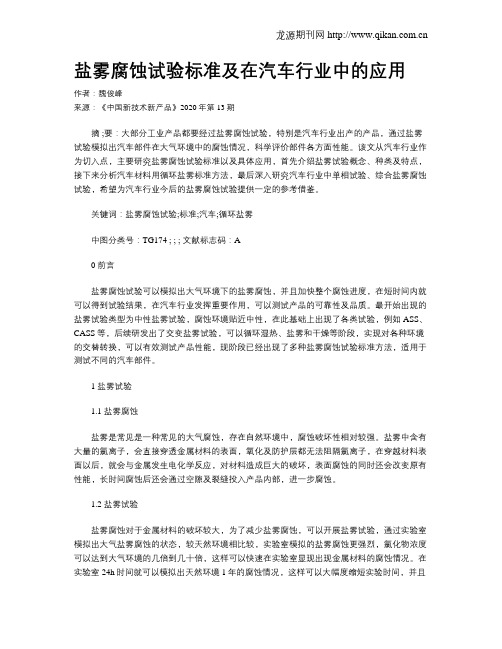

盐雾腐蚀试验标准及在汽车行业中的应用作者:魏俊峰来源:《中国新技术新产品》2020年第13期摘 ;要:大部分工业产品都要经过盐雾腐蚀试验,特别是汽车行业出产的产品,通过盐雾试验模拟出汽车部件在大气环境中的腐蚀情况,科学评价部件各方面性能。

该文从汽车行业作为切入点,主要研究盐雾腐蚀试验标准以及具体应用,首先介绍盐雾试验概念、种类及特点,接下来分析汽车材料用循环盐雾标准方法,最后深入研究汽车行业中单相试验、综合盐雾腐蚀试验,希望为汽车行业今后的盐雾腐蚀试验提供一定的参考借鉴。

关键词:盐雾腐蚀试验;标准;汽车;循环盐雾中图分类号:TG174 ; ; ; 文献标志码:A0 前言盐雾腐蚀试验可以模拟出大气环境下的盐雾腐蚀,并且加快整个腐蚀进度,在短时间内就可以得到试验结果,在汽车行业发挥重要作用,可以测试产品的可靠性及品质。

最开始出现的盐雾试验类型为中性盐雾试验,腐蚀环境贴近中性,在此基础上出现了各类试验,例如ASS、CASS等,后续研发出了交变盐雾试验,可以循环湿热、盐雾和干燥等阶段,实现对各种环境的交替转换,可以有效测试产品性能,现阶段已经出现了多种盐雾腐蚀试验标准方法,适用于测试不同的汽车部件。

1 盐雾试验1.1 盐雾腐蚀盐雾是常见是一种常见的大气腐蚀,存在自然环境中,腐蚀破坏性相对较强。

盐雾中含有大量的氯离子,会直接穿透金属材料的表面,氧化及防护层都无法阻隔氯离子,在穿越材料表面以后,就会与金属发生电化学反应,对材料造成巨大的破坏,表面腐蚀的同时还会改变原有性能,长时间腐蚀后还会通过空隙及裂缝投入产品内部,进一步腐蚀。

1.2 盐雾试验盐雾腐蚀对于金属材料的破坏较大,为了减少盐雾腐蚀,可以开展盐雾试验,通过实验室模拟出大气盐雾腐蚀的状态,较天然环境相比较,实验室模拟的盐雾腐蚀更强烈,氯化物浓度可以达到大气环境的几倍到几十倍,这样可以快速在实验室显现出现金属材料的腐蚀情况。

在实验室24h时间就可以模拟出天然环境1年的腐蚀情况,这样可以大幅度缩短实验时间,并且模拟实验结果较为准确,在盐雾试验过程中,会在实验室配备大量专业的模拟设备,实现对盐雾环境条件的监测,属于环境试验的一种。

汽车金属零部件盐雾试验与改进措施

O.1%,垂(NaHC03)=O.07S%);

在(49±2)℃,RⅣ:100%的湿热环境仔放8}1; 在(60±2)℃,RⅣ≤30%的干热环境存放8 周末室内环境:(25±2)℃,尺月=35%.45‘扎

h;

h的结果。

氯化铜一醋酸加速盐雾试验(CASS)

CASS是用加入酸和CuCl:的NaCl溶液喷洒金属

防腐蚀设计是汽车零部件防腐蚀的最重要屏障, 设计中是否考虑防腐蚀,是决定零件腐蚀寿命的重要

前提。

在零部件设计中应尽量避免形面封闭区,或让封 闭系统的通风与排水良好,可以设计通风孑L或排水孔, 如在车门底部设计排水孔,防止车门内部的水无法排 出,如图I所示。因圆角和光滑外型可减少滞留处,所 以外形设计要尽量圆滑,不能出现死角或者形状的突 变,以免造成积水;设计加强板和加强筋时,要使其空 气循环流通,排水良好,避免产生滞留区。

替代金属材料,防止腐蚀的发生。 3.3涂覆上的改进措施 涂覆上可以采用磷化、阳极电泳、密封及内腔涂腊 等方式提高零件的抗腐蚀能力。 钢材在前处理工序中磷化,能使金属表面形成一 层具有耐腐蚀性的薄膜,若经化学处理,会增加其耐蚀 性,提高耐蚀强度。图3示出磷化工艺示意图。

的交接处内部的钢梁);发动机罩上盖板(就是雨刷器 后面风挡前面那一块);发动机内外罩;所有的车门内 外板(重点为门板下部);所有的车轮罩;行李舱内外罩 以及其他所有出现空腔的地方。

薹

嘉善毒手1|。l』墨芝舛。j,・J、、囊冀|善

阳极电泳作为汽车底漆已成为一种常用的金属保 护措施,阳极电泳穿透能力好,漆膜抗盐雾与潮湿性等 耐蚀性能好,世界上大多数的汽车车身都采用阳极电泳 底漆,电泳T艺参数的控制对漆膜性能影响较大,所以, 合理选择电泳参数至关重要。图4示出阳极电泳过程。

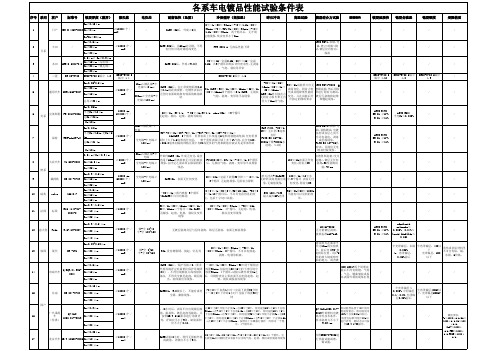

各系列汽车电镀性能试验比较总结

-30℃/1h→25℃ /15min→85℃/1h→

25℃/15min→ CASS/48h碎石撞击点 无附着力损失和无直 径大于5mm的气泡.

90℃/6h试验样片应无 表面变化,附着力丧 失或其他降低性能的 变化,并在试验后符

合指定的图纸要求

ASTM B571-2008 8 磨锯试验,然后用胶 带进行附着力测试. 镀层无剥离和起皱

/

2013外饰塑料电镀 铬零件技术条件, 要求剥离力不小于

境温度箱内,相对湿度为 100%下存放240h后取出, 放置在标准环境下24h后 进行评判;测试方法可按

/

/

应不大于0.1%。

环,4个循环后。

9.8N/cm

照GB/T 1733操作。

≥10000(个/ cm4)

/

CASS试验48小时,样件无影响外观 的腐蚀。评级应不小于9级。

Cr6+≤1000μ

g/g,PBB≤1000μ

g/g,PBDE≤1000μ

/

g/g

/

/

/

/

/

Cr:0.3~1.5μm

30℃/1h→20℃/15min→85℃/1h→

80℃/7h→20℃/30min→ -30℃/16h

11 法国

标致

B15 4140-012001-C

Ni≥12 μm

≥10000(个/ cm2)

/

20℃/15min三个循环→48h CASS, →20℃/30min。4个循环。无起泡,龟裂,

/

CASS 22H后,从50cm处目测,不得 有任何可见的锈迹或变色

PPS 2001 A 无商品性能下降

/

Cu≥20μm

汽车油漆涂层中性盐雾试验结果判定浅议

汽车油漆涂层中性盐雾试验结果判定浅议摘要:针对汽车油漆涂层产品在进行中性盐雾试验后出现单侧锈蚀蔓延并未超过2mm ,但出现漆膜表面未划线部分出现大面积红锈、局部起泡、漆膜与基体分离的现象,从QC/T 484-1999《汽车油漆涂层》标准中不能中找到判定依据,通过参照GB/T 6461-2002《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》对试验结果进行外观评级,可对试验结果进行判定。

关键词:起泡、红锈、脱离、评级、判定试验种类:根据GB/T 10125-1997《人造气氛腐蚀试验盐雾试验》规定,盐雾试验主要分为:中性盐雾试验(NSS)、乙酸盐雾试验(AASS)、铜加速乙酸盐雾试验(CASS)。

中性盐雾试验适用于金属及其合金、金属覆盖层、有机覆盖层、阳极氧化膜和转化膜。

试验条件:QC/T 484-1999《汽车油漆涂层》对试验条件做了如下规定:样板要求采用透明胶带或精制蜡封边,中心部位用锐利的刀片,按60°夹角划两条交叉透底的切割线,并以与垂直线30°角放置在盐雾箱中,要求样板之间不能互相遮挡和接触,控制试验温度在36℃±0.7℃范围内,连续喷雾,盐水浓度(5±1)%的 NaCl溶液,pH值为6.5~7.2,盐雾沉降量为80cm2面积内每小时1 mL ~2mL。

试验现象及原理:在具体的试验过程中,除了QC/T 484-1999标准所描述的会出现锈蚀蔓延现象,经观察还会出现漆膜表面未划线部分出现大面积红锈、局部起泡、漆膜与基体分离的现象。

而后面三种现象 QC/T 484-1999标准中并未做出描述,试验结果如何判定,应该先从试验现象产生的原理来进行分析。

1、划线部分出现锈蚀蔓延是因为在中性盐雾试验过程中,切割线区域形成闭塞电池,发生金属溶解的阳极反应,而金属离子的水解使H+浓度增加,pH值下降,对于钢铁发生如下反应:Fe→Fe2++2e3 Fe2++4H2O→Fe3O4+8H++2e因溶液中含有Cl-,为了保持电荷中性,它将扩散进入切割线区,是该区域受到盐酸(HCl)的腐蚀,而使金属基体被腐蚀,出现红锈。

盐雾实验测试指导书

1.适用范围本标准适用于各项金属底材于电镀后、有机或无机涂装后等各项表面处理的盐雾试验方法。

2.试验方法本方法是使用盐水喷雾试验机将氯化纳溶液, 以雾状喷于被覆膜上之一种腐蚀试验方法。

表1 主要的试验条件3.试验液之配制溶解氯化纳(化学纯、分析纯)于蒸馏水(或总溶解固体量小于200 ppm以下的水中), 调配成浓度为5±0.1%的试验液。

此试验液在35℃喷雾后, 其收集液PH值应为6.5~7.2。

且喷雾前, 此试验液不能含有浮态物。

4.烟雾试验机的基本操作4.1 打开电源向试验室内加水至显示试验室指示灯灭后停止加水。

4.2 打开压力桶阀门向内加水至压力桶指示灯灭后停止加水, 关闭阀门。

4.3 打开盐水桶阀门向内加入已调配好的试验液至指示灯灭后停止加试验液, 关闭阀门。

4.4 在试验室内合理摆放要进行试验的产品, 切记所试验的产品相互挨靠接触。

4.5 试验产品摆放好后盖上试验室盖板并向试验室周边加入适量的水使之密封。

4.6 打开压力桶及试验室开关使之内部温度达到测试要求, 注意观察各显示屏温度。

4.7 当温度达到测试要求后调整测试所需周期(时间), 打开喷雾开关正式进行试验。

4.8试验过程中注意观察各显示屏参数, 确保试验正常进行, 试验在未结束之前不得开启试验室盖板。

4.9试验结束后关闭各开关, 小心拿出试验产品不得损伤表面, 及时用低于38℃的清水洗去表面粘附的盐粒并立即用干净的压缩空气干燥之。

4.10 做好相应的各项记录数据, 及时用清水清洗试验室、压力桶、盐水桶等, 方确保后续试验的数据准确性。

5.判断方法5.1腐蚀评级5.1.1根据腐蚀缺陷所占总面积的百分数, 按公式Rp = 3 ( 2 - LogA )得出腐蚀缺陷面积与腐蚀评级的关系, 与表2对照得出结论。

注(1)Rp: 腐蚀的评级数, 化整到最接近的整数A: 机体金属腐蚀所占总面积的百分数, 如表2所示。

(2)对缺陷面积极小(如小于0.046%)的试样, 如果按照上述公式计算, 将导致腐蚀评级大于10, 因此上述公式仅适用于A ( 0.046%的试样);(3)在某些情况下, 可能难以计算出准确的面积, 尤其是深度加工的试样, 如螺纹、孔等, 在这种情况下检查者要尽可能精确的估计此面积;(4)对于SECC(镀锌钢板)在进行缺陷面积计算时, 试件加工的切口处可以不计在内;(5)在计算缺陷面积时涉及到的“总面积”是指试件在箱体内喷雾所能覆盖到的试验面积, 其它所不能覆盖的面积不计在内;5.1.2试验结果的判定5.1.2.1: Rp=9-10的试验结果可以直接通过;5.1.2.2: Rp=7-8的试验结果, 如果没有用户特殊的要求, 可以让步接收;5.1.2.3: Rp=3-6的试验结果, 需要相关职能部门进行评估, 然后根据评估的结果进行判断;5.1.2.4:Rp=0-2的试验结果, 则判为不合格;5.2金属涂层表面评级5.2.1目测后与表3对照得出结论。

表面处理盐雾性能标准

8到

美加力

不含六价铬(Cr6+)、重金属(Cd、Pb)等 有毒物质,低VOC,多种水溶性、重防

腐系统

400小时无白锈,720小时无红锈 240hrs-6000hrs

17

不锈钢钝化

外观光亮,光泽度好 很难做到

96h无红锈

镀锌摩擦系数TNT15 0.12~0.18

表面处理盐雾标准

序号 电镀种类 Type of Plating

1

中等盐雾性能三价白锌

2 高性能三价白锌(加封闭)

3 超高性能三价白锌(加封闭)

电镀外观 Appearance

银白色,光泽性较普通白锌差 5到10UM

盐雾性能(以任一部位的氧化为判定标准此作业指 引主要依据GB/T6461-2002;GB/T10125-1997

标准) Salt spray corrosion protection performance. ( refer standard GB/T6461-

2002;GB/T10125-1997)

24h无白锈;48h无红锈.24hrs without white rust and 48hrs without red rust.

13

三价黄锌

绿黄色外观

5到10UM

24h无白锈,48h无红锈

14

三价黄锌(加封闭)

绿黄色外观

8到12UM加

105颜色会变不怎么黄

72h无白锈,168h无红锈

15

锌镍合金本色(加封闭)

类似不锈钢色 加105

8到12UM

240小时无白锈,720(1000)小时无红锈

16 锌镍合金黑色(加封闭)

光亮黑色,稍带暗彩 12UM加105

盐雾要求及常见涂镀层结果判定要求

结构件通用盐雾要求及常见涂镀层结果判定要求版本:V1.5中兴通讯股份有限公司修改记录文件名称版本号拟制人/修改人拟制/修改日期更改理由主要更改内容(写要点即可)结构件通用盐雾要求及常见涂镀层结果判定要求V1.5赖晓明、杨琪、郑镇嵘、陈顺2014.02.28 完善判定细节1.删除目前无实际应用的表面处理方式及要求;2.增加户外柜高腐蚀风险结构特征、门板、门锁、不锈钢精铸、锌合金钝化、铜合金钝化等零件的盐雾测试要求和判据;3.修改不锈钢、镀镍/铬、拉铆钉、边缘考核等盐雾测试要求和判据。

结构件通用盐雾要求及常见涂镀层结果判定要求V1.4赖晓明、杨琪、郑镇嵘、陈顺2013.05.30 完善判定细节1.根据《Q/ZX 00807.07-2013 镀层和化学覆盖层技术规范达克罗涂覆层》修订盐雾时间和判据;2.增加316不锈钢零件的盐雾测试要求和判据;3.增加不锈钢精铸零件的盐雾测试要求和判据;4.增加RRU类产品整机的盐雾测试要求和判据。

结构件通用盐雾要求及常见涂镀层结果判定要求V1.3陈计、杨琪、郑镇嵘、陈顺2012.11.06 完善判定细节修订组合螺钉考核区域。

结构件通用盐雾要求及常见涂镀层结果判定要求V1.2 陈计2012.8.13 完善判定细节增加对本文件与《Q/ZX00807.07-2010 镀层和化学覆盖层技术规范达克罗涂覆层》的关系说明。

结构件通用盐雾要求及常见涂镀层结果判定要求V1.1 陈计2012.6.27 完善判定细节1.膨胀螺栓的盐雾试验要求;2.《00807.09-2012_镀层和化学覆盖层技术规范——锡电镀层》修订盐雾时间。

结构件通用盐雾要求及常见涂镀层结果判定要求V1.0问题分析与改进子团队2012.6 无无备注:每次更改归档文件时,需填写此表。

1 目的为公司和供方的检验人员提供有关结构件、紧固件、金属板材等表面处理工艺的图纸标注说明、中性盐雾试验要求和检验判定标准,指导其按正确的时间、检验方法进行试验并合理判定,监控供应商产品及质量稳定性。

常用盐雾试验标准及相关结果评价

1. 前言盐雾试验是一种常用的腐蚀试验方法,用于评估金属材料、涂层、镀层和其他表面处理的耐腐蚀性能。

在实际工程中,常用的盐雾试验标准有多种,如ASTM B117、ISO 9227、GB/T 2423.17等。

通过对这些试验标准的了解和评价,我们可以更好地选择合适的标准进行测试,以保证产品的品质和可靠性。

2. 盐雾试验标准概述2.1 ASTM B117ASTM B117是由美国材料与试验协会(ASTM)制定的盐雾试验标准,适用于金属和涂层的耐腐蚀性能评定。

该标准要求在特定的温度和湿度条件下,将盐水雾化喷洒在被试样品表面,通过一定的时间进行测试,以评估材料的抗腐蚀性能。

2.2 ISO 9227ISO 9227是国际标准化组织(ISO)发布的盐雾试验标准,适用于金属和其它相关材料的耐腐蚀性能评定。

与ASTM B117相似,ISO 9227也要求将盐水雾化喷洒在被试样品表面,通过一定的时间进行测试,以评估材料的抗腐蚀性能。

2.3 GB/T 2423.17GB/T 2423.17是我国国家标准化委员会发布的盐雾试验标准,适用于工业产品的耐腐蚀性能评定。

该标准采用了与ASTM B117和ISO9227类似的测试方法,但在试验条件和参数上有所差异。

3. 相关结果评价在进行盐雾试验后,我们需要对测试结果进行评价。

首先是观察试验后样品的表面状态,包括腐蚀、氧化、锈蚀等情况。

其次是测量试验后的重量变化、表面电阻、粗糙度等指标,以客观评估材料的耐腐蚀性能。

最后是进行对比分析,将试验结果与标准要求进行对比,评定样品的合格性。

4. 个人观点和理解盐雾试验是一项重要的腐蚀试验方法,对于保障产品的质量和可靠性具有重要意义。

在选择盐雾试验标准时,需要根据实际情况和要求进行综合考虑,选择最适合的标准进行测试。

在评价测试结果时,要多角度、多指标进行综合分析,以确保评估结果的准确性和可靠性。

5. 总结通过对常用盐雾试验标准及相关结果评价的全面了解和评价,我们可以更好地把握盐雾试验的测试流程和要点,更准确地评估材料的耐腐蚀性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

各汽車廠

注:1.電鍍品(需於電鍍之最後工程完成,經過24H以上才可實施水試驗。

2.盡量避免鑄鐵類實施電鍍處理。

3.鍍鋅後需實施除氫處理(脫水素處理),除氫方法如明芳試驗基 NO. 所述,再實施鉻酸處理。

4.一般電鍍類對銹性之優劣性,如下所示:

優:綠色>=黃色>黑色>白色:劣

*5.電鍍層皮膜之全成份為xCr2O3,yCrO3,ZH

2O,

試驗。

2.盡量避免鑄鐵類實施電鍍處理。

3.鍍鋅後需實施除氫處理(脫水素處理),除氫方法如明芳試驗基 NO. 所述,再實施鉻酸處理。

4.一般電鍍類對銹性之優劣性,如下所示:

優:綠色>=黃色>黑色>白色:劣

O,

*5.電鍍層皮膜之全成份為xCr2O3,yCrO3,ZH

2

汽車廠電鍍(鍍鋅)後鹽水噴霧之時間規格比較表

H以上才可實施水噴霧氫方法如明芳試驗基准 6. 鹽水噴霧試驗方法,需依照

原則上需連續噴霧,若 長時間噴霧 連續噴霧8H,休息16H為單元循環實施 霧時間,應由當事者雙方協定。

7. 羽田(標 )及三富(雷諾)及三陽 規格不予列入,另而列出。

8. 鍍鋅工程原理,請參閱雄華試驗基准

氫方法如明芳試驗基准 原則上需連續噴霧,若 長時間噴霧 連續噴霧8H,休息16H為單元循環實施 霧時間,應由當事者雙方協定。

7. 羽田(標 )及三富(雷諾)及三陽 規格不予列入,另而列出。

8. 鍍鋅工程原理,請參閱雄華試驗基准

審核:朱子政

需依照各汽車廠之規定來實施,噴霧,若 長時間噴霧時,亦可利用休息16H為單元循環實施,共合計噴

當事者雙方協定。

及三富(雷諾)及三陽(HONDA)之,另而列出。

,請參閱雄華試驗基准NO.HTS-010-00

噴霧,若 長時間噴霧時,亦可利用休息16H為單元循環實施,共合計噴當事者雙方協定。

及三富(雷諾)及三陽(HONDA)之,另而列出。

,請參閱雄華試驗基准NO.HTS-010-00。