半导体工艺 离子注入共28页

半导体制造技术--离子注入工艺

54

离子注入:硬件

• 气体系统 • 电机系统 • 真空系统 • 离子射束线系统

55

离子注入机

56

注入制程

气体和蒸气: P, B,BF3,PH3,和AsH3

3

材料 晶圆 光罩 设计

晶圆制造流程图

IC生产厂房 金属化

化学机 械研磨

介电质沉 积

加热制程

离子注入与 光阻剥除

光刻

蚀刻与光 阻剥除

测试 封装 最终测试

4

简介: 掺杂半导体

• 什么是半导体? • 为什么半导体需要被掺杂? • 什么是n型掺杂物? • 什么是p型掺杂物?

5

简介

• 掺杂半导体 • 两种掺杂的方法

钨灯丝 +

抗阴极电极 板

电浆 磁力线

磁铁源

66

射频离子源

掺杂气体

+射 -频

电浆

射频线 圈

萃取电极 离子束

67

微波离子源

磁场线圈 磁力线

微波

ECR电浆

萃取电极

68

离子注入:萃取

• 萃取电极将离子抽出并加速到约50 keV • 必须要有足够的能量才能使质谱仪选择

出正确的离子种类

69

萃取系统示意图

火 • 锗预先非晶化注入在硅基片做为轮廓控

制 • …...

21

阻滞机制

• 离子贯穿进入基片 • 和晶格原子发生碰撞 • 逐渐失去能量,最后停在基片里面 • 有两种阻滞机制

22

两种阻滞机制

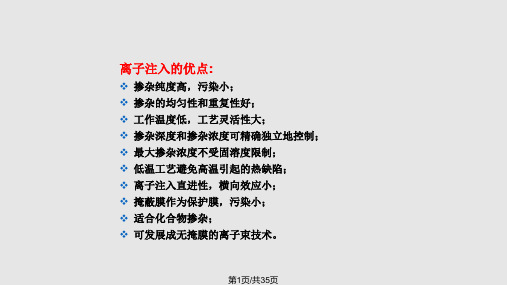

半导体制造技术导论离子注入工艺

• 阈值电压控制:通过离子注入工艺调节PMOS和NMOS

区

的阈值电压

• NMOS器件:N型半导体作为沟道,P型半导体作为源漏

• 掺杂区形成:通过离子注入工艺形成PMOS和NMOS的

区

源漏区

离子注入工艺在光电二极管中的应用

光电二极管的结构特点

• P-N结:由P型半导体和N型半导体组成的结

• 光敏区:位于P-N结附近的区域,对光敏感

• 掺杂浓度均匀性:如何实现更均匀的掺杂,提高器件性能

• 注入损伤:离子注入过程中如何减少对半导体材料的损伤

• 工艺集成:如何将离子注入工艺与其他工艺集成,提高生产效率

解决方案

• 优化离子注入设备和工艺:提高掺杂浓度的均匀性和降低注入损伤

• 采用新型离子注入技术:如扫描离子注入、等离子体浸入离子注入等,提高工艺效

• 多离子注入技术的发展:实现多种元素的共注入,提高器件的性能和可靠性

离子注入工艺的发展方向

• 精确控制掺杂:实现更精确的浓度控制和更均匀的掺杂

• 降低能耗优化离子注入设备和工艺,降低能耗

• 环保减排:减少离子注入过程中的污染排放,提高环保水平

离子注入工艺面临的挑战及解决方案

离子注入工艺面临的挑战

果

• 加强工艺集成:与光刻、刻蚀等工艺进行集成,提高生产效率

离子注入工艺在未来半导体制造中的应用前景

离子注入工艺在集成电路制造中的应用

• 提高晶体管、二极管等器件的性能,提高集成电路的整体性能

• 实现新型器件的制作,如鳍式场效应晶体管(FinFET)等

离子注入工艺在光电二极管制造中的应用

• 提高光电二极管的光电转换效率,提高光电传感器的性能

• 大电流器件:需要承受大电流的器件

硅集成电路工艺——离子注入PPT课件

• 沟道效应的概念(见书) • 沟道效应的消除方法:

• 使晶体的主轴方向偏离注入方向(7度左右,阴影现象) • 在晶体表面覆盖介质膜,散射后改变注入离子的方向 • 表面预非晶化(注入锗)

第10页/共35页

第11页/共35页

第12页/共35页

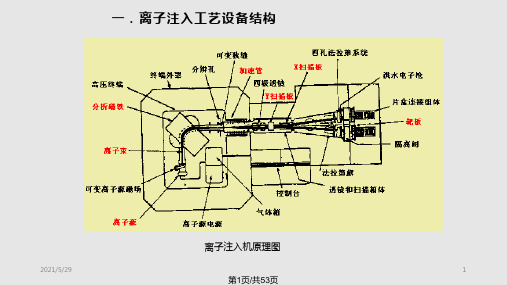

§4.3 离子注入系统

第13页/共35页

§4.5 热退火 Thermal Annealing

晶格损伤的危害: • 增加散射中心,使载流子迁移率下降 • 增加缺陷中心,使非平衡少数载流子寿命减少,pn结漏电流增大 • 注入离子大多处于间隙位置,起不到施主或者受主的作用,晶格损伤造成的破坏

使之更难处于替位位置,非晶区的形成更使得注入的杂质根本起不到作用。

终端台

1. 扫描器 • 靶静止,离子束X,Y向运动 • 靶X向移动,离子束Y向移动 • 离子束静止,靶X,Y向移动

.

第18页/共35页

2. 偏束板 • 离子束在运动过程中可以和热电子发生电荷交换,形

成中性粒子,影响注入均匀性 • 加入静电偏转电极,一般5度左右,中性束不能偏转

而去除

第19页/共35页

离子束中和系统

第20页/共35页

3. 靶室(工作室) • 样品架 • 法拉第杯(控制注入剂量)

第21页/共35页

§4.4 注入损伤

• 级联碰撞: 不同能量的注入离子与靶原子发生碰撞的情况:

• E<Ed,不会产生移位原子,表现形式为宏观热能; • Ed<E<2Ed,产生一个移位原子和一个空位; • E>2Ed,被撞原子本身移位之后,还有足够高的能量

第29页/共35页

第30页/共35页

第31页/共35页

快速退火 Rapid Thermal Annealing (RTA) • 普通热退火需要经过长时间的高温过程,会导致明显的杂

半导体工艺 离子注入 沉积

半导体工艺离子注入沉积半导体工艺是一种制造半导体器件的过程,它包括多个步骤,其中离子注入和沉积是两个重要的工艺步骤。

离子注入是一种将离子束注入到半导体材料中的过程。

它是通过加速器将离子加速到高速,并在一个非常小的区域内注入到半导体材料中。

这些注入的离子会改变半导体材料的电学性质,从而实现器件的功能。

离子注入可以用于掺杂半导体材料,改变其导电性能,或者形成浅层或深层的掺杂区域。

离子注入通常在高真空条件下进行,以确保离子束的稳定性和精度。

沉积是一种在半导体表面上沉积材料的过程。

沉积可以用于制备各种薄膜材料,如金属、氧化物、多晶硅等。

这些薄膜材料可以用于制造晶体管、电容器、电阻器等器件。

沉积过程可以通过化学气相沉积(CVD)或物理气相沉积(PVD)来实现。

CVD是一种通过化学反应在半导体表面上沉积材料的方法,而PVD是一种通过物理过程将材料沉积在半导体表面上的方法。

沉积过程中的温度、压力和气体流量等参数都对沉积薄膜的性质有重要影响。

离子注入和沉积是半导体工艺中不可或缺的步骤。

离子注入可以用于形成掺杂区域,改变半导体材料的导电性能。

而沉积可以制备各种薄膜材料,用于制造半导体器件的不同部分。

这两个工艺步骤的精确控制和优化可以提高器件的性能和可靠性。

在离子注入和沉积过程中,需要考虑多个因素来实现最佳的工艺结果。

首先,离子注入过程中需要选择合适的离子种类和能量,以达到所需的掺杂浓度和深度。

其次,沉积过程中需要选择合适的沉积条件,如温度、压力和气体流量,以获得均匀且致密的薄膜。

同时,需要注意控制沉积速率和薄膜厚度,以满足器件的要求。

离子注入和沉积是半导体工艺中的两个重要步骤,它们在制造半导体器件中起着关键的作用。

离子注入可以改变半导体材料的电学性质,而沉积可以制备各种薄膜材料。

通过优化这两个工艺步骤,可以提高器件的性能和可靠性,推动半导体技术的发展。

半导体制造工艺_10离子注入(下)

半导体制造工艺基础

第七章 离子注入 (下)

什么是注入损伤 晶格损伤:高能离子注入硅片后与靶原子发生一系列碰

撞,可能使靶原子发生位移,被位移原子还可能把能量依 次传给其它原子,结果产生一系列的空位-间隙原子对及 其它类型晶格无序的分布。这种因为离子注入所引起的简 单或复杂的缺陷统称为晶格损伤。

5

(Si)SiSiI + SiV

精确控制掺杂,浅结、 浅掺杂,纯度高,低温, 多种掩模,… 非晶靶。能量损失为两个彼 此独立的过程(1) 核阻止与(2) 电子阻止之和。能量为E的入 射粒子在密度为N的靶内走 过x距离后损失的能量。

C * xm CB

半导体制造工艺基础

第七章 离子注入 (下)

2

总阻止本领(Total stopping power)

第七章 离子注入 (下) 损伤退火 (Damage Annealing)

被注入离子往往处于半导体晶格的间隙位置,对 载流子的输运没有贡献;而且也造成大量损伤。 注入后的半导体材料: 杂质处于间隙 n<<ND;p<<NA 晶格损伤,迁移率下降;少子寿命下降 热退火后:n n=ND (p=NA)

半导体制造工艺基础

第七章 离子注入 (下)

6

损伤的产生

• 移位原子:因碰撞而离开晶格位置的原子。 • 移位阈能Ed:使一个处于平衡位置的原子发生 移位,所需的最小能量. (对于硅原子, Ed15eV) • 注入离子通过碰撞把能量传给靶原子核及其电 子的过程,称为能量传递过程

半导体制造工艺基础

第七章 离子注入 (下)

半导体制造工艺基础

第七章 离子注入 (下) 离子注入损伤估计

8

100KeV B离子注入损伤 初始核能量损失:30eV/nm, 硅晶面间距: 0.25nm, 每穿过一个晶面 能量损失: 30eV/nm X 0.25nm=7.5eV <Ed (15eV). 当能量降到50KeV, 穿过一个晶面能量损失为15eV, 该能量所对应的射程为: 150nm. 位 移原子数为: 150/0.25=600, 如果移位距离为: 2.5nm, 那么损伤体积: (2.5)2 X150=3X10-18cm3. 损伤密度: 2X1020 cm-3, 大约是原子密度 0.4%. 100KeV As离子注入损伤 平均核能量损失:1320eV/nm,损伤密度: 5X1021 cm-3, 大约是原子密 度10%, 该数值为达到晶格无序所需的临界剂量, 即非晶阈值.

半导体制造工艺之离子注入原理课件

Z12

3

Z

2 2

3

m1 m2

摘自J.F. Gibbons, Proc. IEEE, Vol. 56 (3), March, 1968, p. 295

例如:磷离子Z1 = 15, m1 = 31 注入硅 Z2 = 14, m2 = 28, 计算可得:

Sn ~ 550 keV-mm2

电子阻止本领

局部电子阻止 非局部电子阻止

减少沟道效应的措施

❖ 对大的离子,沿沟道轴向(110)偏离7-10o

❖用Si,Ge,F,Ar等离子注入使表面预非晶 化,形成非晶层(Pre-amorphization)

❖增加注入剂量(晶格损失增加,非晶层形成, 沟道离子减少)

❖表面用SiO2层掩膜

典型离子注入参数

离子:P,As,Sb,B,In,O 剂量:1011~1018 cm-2 能量:1– 400 keV 可重复性和均匀性: ±1% 温度:室温 流量:1012-1014 cm-2s-1

1) 试估算注入离子的投影射程,投影射程标准偏差、 峰 值浓度、结深

2) 如注入时间为1分钟,估算所需束流。

【解】1) 从查图或查表 得

Rp=4289 Å=0.43 mm Rp855 Å0.086 mm 峰值浓度

Cp=0.4Q/Rp=0.4×5×1014/(0.086×10-4)=2.34×1019 cm-3

110

111

100

倾斜旋转硅片后的无序方向

沿<100>的沟道效应

产生非晶化的剂量

浓度分布 由于沟道效应的存在,在晶体中注入将偏

离LSS理论在非晶体中的高斯分布,浓度分布中出现 一个相当长的“尾巴”

表面非晶层对于沟道效应的作用

半导体制造工艺09离子注入

表面非晶层对于沟道效应的作用

Boron implant into SiO2

Boron implant into Si

减少沟道效应的措施

❖ 对大的离子,沿沟道轴向(110)偏离7-10o

❖ 用Si,Ge,F,Ar等离子注入使表面预非晶 化,形成非晶层(Pre-amorphization)

❖ 增加注入剂量(晶格损失增加,非晶层形成 ,沟道离子减少)

LSS理论

-dE/dx:能量随距离损失的平均速率

能量为E的 入射粒子在 密度为N的 靶内走过x 距离后损失 的能量

E:注入离子在其运动路程上任一点x处的能量

Sn(E):核阻止本领/截面 (eVcm2) Se(E):电子阻止本领/截面(eVcm2) N: 靶原子密度 ~51022 cm-3 for Si

大角度的散射(背散射),会引起在峰值位置与表面一 侧有较多的离子堆积;重离子散射得更深。

R (μm)

横向效应

横向效应指的是注入 离子在垂直于入射方 向平面内的分布情况

横向效应影响MOS晶体 管的有效沟道长度。

35 keV As注入

120 keV As注入Βιβλιοθήκη 注入掩蔽层——掩蔽层应该多厚?

如果要求掩膜层能完全阻挡离子

对比一下:如果采用预淀积扩散(1000 C),表面浓度 为固溶度1020 cm-3时,

D~10-14 cm2/s

每秒剂量达1013/cm2

常用注入离子在不同注入能量下的特性

标准偏差Rp 平均投影射程Rp

已知注入离子的能量和剂量, 估算注入离子在靶中的 浓度和结深

问题:140 keV的B+离子注入到直径为150 mm的硅靶中。 注入 剂量Q=5×10 14/cm2(衬底浓度2×1016 /cm3)

离子注入工艺PPT课件

2021/5/29

8

第8页/共53页

•

•

当具有高能量的离子注入到固体靶面以后,这些高能粒子将与固体靶面的原子

与电子进行多次碰撞,这些碰撞将逐步削弱粒子的能量,最后由于能量消失而停止

运动,新城形成一定的杂质分布。

•

同时,注入离子和晶格原子相互作用,那些吸收了离子能量的电子,可能激

发或从原子之内游离,形成二次电子。

As, N), 能量(keV)

2.单位面积注入电荷:Qss =I t /A, I:注 入束流,t: 时间,A:扫描面积(园片尺 寸)

3.单位面积注入离子数(剂量)N:s

Ns = Qss/q =(I t) /(q A) 2 R

4.最大离子浓度:第22N页/M共5A3X页=

22

*注入离子分布

• •

N(x)=Nmax

2、可能沿某些方向由原子列包围成直通道--沟道,离子进入沟道时,沿沟道前进阻力小,射程要大

得多。

2021/5/29

27

第27页/共53页

3、 沟道效应的存在,将使得对注入离子在深度上难以控制,尤其对大规模集成电路制造更带来麻烦。 如MOS器件的结深通常只有0.4um左右,有了这种沟道效应万一注入距离超过了预期的深度,就使元器件 失效。因此,在离子注入时,要考虑到这种沟道效应,也就是说要抑止这种现象的产生。

2021/5/29

5

第5页/共53页

• (8)离子往往是通过硅表面上的薄膜注入到硅中,因此硅表面上的薄膜 起到了保护膜作用

• (9)化合物半导体是两种或多种元素按 一定组分构成的,这种材料经 高温处理时,组分可能发生变化。采用离子注入技术,基本不存在上述问 题,因此容易实现对化合物半导体的掺杂