年产5万吨苯乙烯车间乙苯精馏工段工艺设计说明书

年产5万吨甲苯精制工段工艺设计的简介材料

题目:年产5万吨甲苯精制工段工艺设计专业年级:化学工程与工艺2班学生姓名:李春鹏指导教师:张楠职称:讲师摘要:苯和甲苯都是重要的有机化工原料,需要用精制来达到更高的纯度,以用来做为某些精细化学品的合成原料,苯与甲苯的分离一般采用精馏的方法进行。

本文对50000t/a的甲苯精制工段进行设计,其主要工作为精馏塔的设计,包括物料衡算,热量衡算,工艺尺寸的设计,同时对具体操作参数及结构参数进行计算,获得泡点温度、理论塔板数、实际塔板数以及最小回流比等信息。

该设计最后得到精馏塔塔径2.2m,塔高为19.2m,共29块塔板,塔板板间距为0.4m。

其次文章对附属设备进行了计算与选型,确定了合适的塔顶冷凝器和塔底再沸器,最后综合生产质量及安全要求确定了工艺的控制体系。

关键词:精馏;甲苯;工艺流程设计;控制设置一、本课题研究的目的和意义目的:经过精制工段的处理,甲苯和苯的纯度可以更上一个等级,这为其它采用甲苯和苯为原料的生产提供了纯度更高的原料,为产品的质量提供了保证,本设计同时可为后续的生产化提供一定的理论依据。

意义:工程设计是工程师工作实践中最富创造性的内容,设计能力不同于理论分析能力,表达能力和动手能力,它需要将理论、经验与实践揉和进行分析,能够考察设计者的综合素质水平。

在本设计的完成过程中,学生的工程设计能力可以得到很大的提高。

二、设计方法(设计思想或、设计方案论证、研究方法等)设计采用精馏法来对苯与甲苯混合物进行分离。

进入精馏塔的原料通过层层塔板的分离作用,在塔顶可以得到质量组成为99%的苯和塔底得到质量组成99%的甲苯,塔顶的苯经过冷凝器的冷凝,送入储罐,塔底的甲苯则送入另一储罐,以用于后续生产。

由要求的年产量,依据物料衡算、热量衡算、相关参数的经验估算或实验资料,经由计算分析确定各个设备的技术参数与类型,最终确定出能够完成要求产量的工艺流程,同时以质量与安全作为控制标准,制定出维持生产正常高效进行的控制体系。

年产五万吨聚苯乙烯聚合工段工艺设计

tcartsbA noitces ngised ssecorp noitaziremylop

enerytsylop fo snot 000,05 fo yticapac noitcudorp launnA

计设业毕生业毕届 1102 院学海珠学大工理京北

III

5 .................................................... 理原艺工 1.2

I

计设艺工 算衡料物 合聚浮悬 烯乙苯聚性发可�词键关 。书算计和书明说计设了制编并、图程流的点制控带了制绘�算计并备设 艺工了出择选�程流艺工析分过通上础基此在�算衡量热、算衡料物了行进釜应反合聚对 针�品产粒珠烯乙苯聚性发可得制,燥干和离分心离、涤洗经,粒颗脂树的剂泡发含得后合 聚, 内釜应反入加起一剂助他其和剂泡发、水、剂散分、剂发引、体单烯乙苯将是法方此 。艺工产生法步一合聚浮悬温低用采�质介浮悬做水�体单为烯乙苯以�艺工合聚浮悬用 采�合聚基由自是理机应反�计设艺工段工合聚烯乙苯聚性发可吨万 5 产年为计设本 。料粒 SP 明透的烷戊的剂泡发为作有 含是烯乙苯聚性发可的见常最。物合混的剂加添它其和剂泡发性理物与脂树种一是�物聚 共系烯乙苯和烯乙苯聚称通�SPE 称简�enerytSyloP elbadnapxE�烯乙苯聚性发可

5 .............................................. 证论艺工 2

4 .................................................. 序程火灭 2.6.1 3 .................................................. 施设防消 1.6.1 3 .................................................... 火防全安 6.1 3 .................................................. 护保境环 2.5.1 3 ...................................................... 能节 1.5.1 3 .............................................. 护保境环与能节 5.1 3 .................................................. 择选的址厂 4.1 2 .................................................... 想思导指 3.1 2 .................................................... 据依计设 2.1 2 .................................... 景前展发及状现的外内国 3.1.1 1 ........................................ 性物本基的烯乙苯聚 2.1.1 1 .............................................. 介简烯乙苯聚 1.1.1 1 ........................................................ 述概 1.1

乙苯脱氢制苯乙烯脱氢工段工艺设计

乙苯脱氢制苯乙烯脱氢工段工艺设计摘要本设计是以年产5万吨苯乙烯为生产目标,采用乙苯脱氢制得苯乙烯的工艺方法,本文针对设计要求对整个工艺流程进行物料衡算,热量衡算,对整个工段进行工艺设计和设备选型。

然后根据物料平衡分别对进出脱氢反应器和气提塔进行物料衡算。

根据热力学定律对工艺中的第一预热器第二预热器,热交换器和反应器进行了能量衡算。

对油水分离器,物料泵,热交换器理论上进行了尺寸计算及选择。

为满足设计要求,达到所需要的工艺条件,本设计本着理论联系实际的精神,用现行的乙苯脱氢制取苯乙烯的方法为设计基础,主要对乙苯脱氢工段进行工艺设计和优化。

关键词:乙苯脱氢苯乙烯物料衡算能量衡算工艺ABSTRACTThe design is based on an annual output of 50,000 tons of styrene production target of dehydrogenationof ethylbenzene to styrene process,Processfor the whole process design and the main equipment selection.Based on the design requirements of the entire process of the material balance and energy balance.According to the material balance were circulating oil-water separator,material pumps,heateexchangers and dreacters.According to the laws of thermodynamics the energy balance of the process preheater preheaters,heat exchangers and dreactor operator.As far as possible to meet the design requirements to achieve the required conditions.Key word:ethylbenzene; styrene; material balance; energy balance; distillation;第一章文献综述1.1 苯乙烯的性质及用途1.1.1苯乙烯的性质苯乙烯的分子式为C8H8分子量为104.14,化学结构式如下:或者苯乙烯又名乙烯基苯,系无色至黄色的油状液体。

年产5万吨高密度聚乙烯聚合工段工艺设计.

摘要:本文的主要内容为生产高密度聚乙烯装置中的聚合阶段的工艺流程设计、工艺计算、物料和能量衡算及主要设备的计算。

本工艺的聚合机理属于阴离子配位聚合。

乙烯单体是具有π-π共轭体系的烯类单体,处于络合状态的铝钛活性中心,使乙烯单体双键上的电子云密度减少,从而打开乙烯双键,使乙烯单体不断在铝钛活性中心处聚合。

目前,工业生产高密度聚乙烯的方法主要有液相法(又分为溶液法和淤浆法)和气相法(物料在反应器中的相态类型)。

本设计选用的工艺是日本三井石化公司低压淤浆法生产高密度聚乙烯,该工艺以高纯度乙烯为主要原料, 丙烯或1-丁烯为共聚单体, 己烷为溶剂, 采用高效催化剂, 在72~85℃条件下进行低压聚合反应。

聚合的淤浆经分离干燥, 混炼造粒得到各种性能优良的HDPE产品。

在聚合反应釜的计算中,首先由主要反应方程式和转化率确定物料质量,再由质量换算体积从而确定反应釜的容积。

其次,根据反应类型、目的及物性特征确定反应釜的类型和冷凝器的类型。

关键字:高密度聚乙烯催化剂工艺反应釜冷凝器目录1.绪论 (1)1.1聚乙烯概述 (1)1.2高密度聚乙烯概述 (5)1.3聚乙烯发展现状 (8)1.4生产工艺研究新进展 (9)2.生产方案的确定 (13)2.1生产工艺的介绍 (13)2.2生产工艺确定 (21)3.生产流程简述 (24)3.1流程简述 (24)3.2工艺流程简图 (26)4.工艺计算书 (27)4.1物料衡算 (27)4.2热量衡算 (29)4.3第二釜顶冷凝器 (31)5.主要设备的工艺计算及设备选型 (33)5.1第二釜式反应聚合釜(R-202) (33)5.2第二釜顶冷凝器 (35)5.3主要装置设备一览表 (38)6.原材料、辅助原料的规格及消耗定额 (41)6.1主要原材料及辅助原料的规格 (41)6.2原材料、辅助原料的消耗定额 (44)7.产品后期处理 (48)7.1杂志影响及消除 (48)7.2包装与储运 (49)7.3回收利用再生处理技术 (49)8.结论 (52)设计体会及收获 (53)参考文献 (54)致谢 (55)1.绪论1.1聚乙烯概述[1]1.1.1聚乙烯简介1.1.1.1 聚乙烯基本概述聚乙烯英文名称为:polyethylene ,简称PE,是乙烯经聚合制得的一种热塑性树脂。

产万吨苯乙烯的初步设计方案

摘要苯乙烯是合成聚苯乙烯的主要材料,而聚苯乙烯的用途很广;认真分析苯乙烯的性质,市场需求,原料来源及社会影响;了解苯乙烯制备过程,设计合理工艺流程;对流程过程进行物料、热量进行恒算。

因此面对当今能源紧缺,高科技的新时代,新的能源是当代人们面对的最大挑战,同时面对我国的现状,合成苯乙烯是一个形势所迫的任务,同时对我国的经济发展会起到很大的促进作用。

关键词:苯乙烯,原料,用途,工艺流程一、概述<一)苯乙烯的性质和用途苯乙烯是一种重要的基本有机化工原料,主要用于生产聚苯乙烯树脂<PS)、丙烯腈-丁二烯-苯乙烯<ABS)树脂、苯乙烯-丙烯腈共聚物<SAN)树脂、丁苯橡胶和丁苯胶乳<SBR\SBR胶乳)、离子交换树脂、不饱和聚酯以及苯乙烯系热塑性弹性体<如SBS)等。

此外,还可用于制药、染料、农药以及选矿等行业,用途十分广泛。

1.物理性质[1]外观与性状:无色透明油状液体。

熔点(℃>: -30.6沸点(℃>: 146相对密度(水=1>: 0.91相对蒸气密度(空气=1>: 3.6饱和蒸气压(kPa>: 1.33(30.8℃>燃烧热(kJ/mol>: 4376.9临界温度(℃>: 369临界压力(MPa>: 3.81辛醇/水分配系数的对数值: 3.2闪点(℃>: 34.4引燃温度(℃>: 490爆炸上限%(V/V>: 6.1爆炸下限%(V/V>: 1.12.化学性质遇明火极易燃烧。

光或存在过氧化物催化剂时,极易聚合放热导致爆炸。

与氯磺酸、发烟硫酸、浓硫酸反应剧烈,有爆炸危险。

有毒,对人体皮肤、眼和呼吸系统有刺激性。

空气中最高容许浓度为100ppm。

苯乙烯在高温下容易裂解和燃烧,生成苯、甲苯、甲烷、乙烷、碳、一氧化碳、二氧化碳和氢气等。

苯乙烯蒸气与空气能形成爆炸混合物,其爆炸范围为1.1%~6.01%。

产万吨苯乙烯车间乙苯精馏工段的工艺设计方案

年产6万吨苯乙烯车间乙苯精馏工段的工艺设计摘要本设计是以年产6万吨苯乙烯为生产目标,采用乙苯脱氢制得苯乙烯的工艺方法,对整个工段进行工艺设计和设备选型。

本文针对设计要求对整个工艺流程进行物料衡算,热量衡算,然后根据物料平衡分别对循环苯塔、乙苯塔的进料量,塔顶、塔底出料量进行物料衡算。

根据热力学定律,对乙苯塔进行热量衡算,求得泡点、露点,理论塔板数、实际塔板数以及最小回流比。

并根据设计要求,对乙苯塔的塔径,塔高、塔顶冷凝器、塔底再沸器,理论上进行了尺寸计算及选择。

并且分别对精馏段、提馏段进行了校核。

满足设计要求,达到所需要的工艺条件。

本着理论联系实际的精神。

本文对整个工艺流程及车间生产进行了经济技术分析,其中包括各部件的材质、用料量的选择的经济评价、设备投机及投资回收期的计算。

关键词:乙苯塔,物料衡算,热量衡算,精馏第一章文献综述苯乙烯(SM>是一种重要的基本有机化工原料,主要用于生产聚苯乙烯(PS>树脂、丙烯腈.丁二烯.苯乙烯(ABS>树脂、苯乙烯.丙烯腈共聚物树脂(sAN>、丁苯橡胶(SBR>和丁苯胶SL(SBR胶乳>、离子交换树脂、不饱和聚酯以及苯乙烯系热塑性弹性体(如sBs>等。

此外,还可用于制药、染料、农药以及选矿等行业,用途十分广泛。

1.1 苯乙烯的生产方法目前,世界上苯乙烯的生产方法主要有乙苯脱氢法、环氧丙烷一苯乙烯联产法、热解汽油抽提蒸馏回收法以及丁二烯合成法等【1捌。

1.1.1 乙苯脱氢法乙苯脱氢法是目前国内外生产苯乙烯的主要方法,其生产能力约占世界苯乙烯总生产能力的90%。

它又包括乙苯催化脱氢和乙苯氧化脱氢两种生产工艺【1埘。

a>乙苯催化脱氢工艺乙苯催化脱氢是工业上生产苯乙烯的传统工艺,由美国Dow化学公司首次开发成功。

目前典型的生产工艺主要有Fina/Badger-V艺、ABBLummusAJOP工艺以及BASF工艺等。

b>ABB Lummus/UOP-V艺用超加热器将蒸汽过热至800℃,与原料乙苯一起进入绝热反应器。

5万吨焦化粗苯精馏工艺设计

5万吨焦化粗苯精馏工艺设计焦化粗苯精馏工艺设计是指对焦化粗苯进行蒸馏提纯的工艺设计。

下面将详细介绍该工艺的设计。

首先,我们需要明确目标和要求。

焦化粗苯是一种石化原料,通常含有苯、甲苯、二甲苯等芳烃混合物。

我们的目标是通过蒸馏将焦化粗苯中的混合物分离,并提纯成各个组分的产品。

同时,我们还需要考虑能耗、设备大小、操作简便性等因素。

其次,我们需要确定工艺流程。

常用的工艺流程包括:预处理、蒸馏分离、产品回收等。

预处理可以包括除杂、除硫等操作,以提高蒸馏效果和产品质量。

蒸馏分离过程中,一般采用多级蒸馏塔的方式,通过调整温度和压力,使不同组分的汽液平衡点发生变化,从而分离出不同组分。

最后,通过回收装置将产品分别收集储存。

然后,我们需要确定设备选择。

蒸馏塔是整个工艺中最关键的设备,它的设计应考虑流体力学、传质和传热等因素。

常见的蒸馏塔类型包括板式塔和填料塔,选择时要根据具体情况来决定。

此外,还需要选择适当的加热和冷却设备,以及分离、储存和回收设备。

最后,我们需要进行工艺计算和优化设计。

工艺计算主要包括质量和能量平衡计算,以确定各个操作参数和设备大小。

优化设计则是根据工艺计算结果进行调整,以提高工艺效率和产品质量。

常见的优化手段包括改变操作条件、增加设备数量、优化操作方案等。

在工艺设计的过程中,还需要考虑安全性和环保性。

例如,对于易燃易爆的物质,需要采取相应的安全措施,如防爆措施、泄漏处理等。

对于有害废气和废液的处理,应符合相关法律法规和环保要求。

总之,焦化粗苯精馏工艺设计是一个综合考虑多个因素的复杂问题。

只有在充分了解原料特性、设备性能和工艺要求的基础上,才能设计出高效、经济、安全和环保的工艺流程。

年产5万吨苯-甲苯板式精馏塔工艺设计

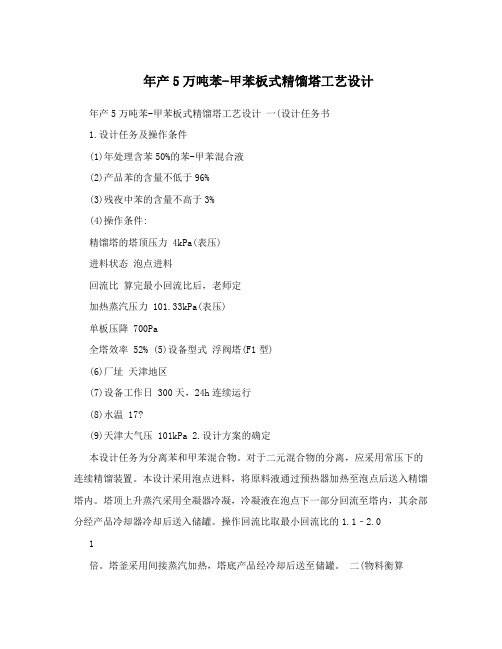

年产5万吨苯-甲苯板式精馏塔工艺设计年产5万吨苯-甲苯板式精馏塔工艺设计一(设计任务书1.设计任务及操作条件(1)年处理含苯50%的苯-甲苯混合液(2)产品苯的含量不低于96%(3)残夜中苯的含量不高于3%(4)操作条件:精馏塔的塔顶压力 4kPa(表压)进料状态泡点进料回流比算完最小回流比后,老师定加热蒸汽压力 101.33kPa(表压)单板压降 700Pa全塔效率 52% (5)设备型式浮阀塔(F1型)(6)厂址天津地区(7)设备工作日 300天,24h连续运行(8)水温 17?(9)天津大气压 101kPa 2.设计方案的确定本设计任务为分离苯和甲苯混合物。

对于二元混合物的分离,应采用常压下的连续精馏装置。

本设计采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸汽采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送入储罐。

操作回流比取最小回流比的1.1‐2.01倍。

塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。

二(物料衡算1.原料液及塔顶、塔釜的产品的摩尔分数苯的摩尔分数 M=78kg/kmol A甲苯的摩尔分数 M=92kg/kmol B0.5/78x,,0.5412F0.5/78,0.5/920.96/78x,,0.9661D 0.96/78,0.04/920.03/78x,,0.0352W0.03/78,0.97/922.原料液产品的平均摩尔质量kg /mol M,0.5412,78,(1,0.5412),92,84.4F塔顶产品的平均摩尔质量MD,0.9661,78,(1,0.9661),92,78.5kg /mol 塔釜产品的平均摩尔质量MW,0.0352,78,(1,0.0352),92,91.5kg /mol435,10,104F,5,10t/a,,82.28kmol/h进料量: 300,24,84.4由公式 F=D+W (1)xF,xD,xW (2) FDW联立(1)(2)得D=44.72kmol/hW=37.56kmol/h苯-甲苯溶液气液平衡数据(101.325KPa)2温度/? 液相中苯(摩尔分气相中苯(摩尔分数)/% 数)/% 110.4 0.0 0.0 108.0 6.0 13.8 106.0 10.8 23.2 104.0 15.8 31.9 102.0 21.0 39.9 100.0 26.4 47.3 98.0 32.2 54.3 96.0 38.3 60.8 94.0 44.6 66.8 92.0 51.3 72.5 90.0 58.4 77.8 88.0 66.0 82.9 86.0 73.8 87.6 84.0 82.4 92.1 82.0 91.5 96.4 81.0 96.3 98.5 80.2 100.0 100.03苯-甲苯气液图1.00.90.80.70.60.5Y0.40.30.20.10.00.00.10.20.30.40.50.60.70.80.91.0X由图可知:当X=0.9685时y=0.9872 DD当X=0.5424时y=0.7469 FF当X=0.0367时y=0.0844 WW由于是泡点进料,所以q=1,得X=XF x,yDq R,min y,xqq所以计算的R1.0836 min=由于回流比R=1.5R=1.5×1.0836=1.6254 min 三、塔板数的确定1.求精馏塔的气、液相负荷L,RD,1.6254,44.24,71.9177kmol/h4V,L,D,71.9177,44.24,116.1577kmol/h 'L,L,qF,71.9177,82.28,154.1877kmol/h 'V,V,(1,q)F,116.1577kmol/h 2.操作线方程R1精馏段操作线方程: y,x,xDR,1R,1y,0.6191x,0.3689即:'LW提馏段操作线方程: y,x,xw''VVy,1.3274x,0.012即: 3、图解法求理论板层数理论板层数理论板层数局部放大5理论板层数局部放大采用直角阶梯法求理论板层数,如图所示,在塔底或恒沸点附近作图时要将图局部放大,求解结果为:理论板层数 13(不包括再沸器) 进料板位置 7N精馏段的板层数 =6 精N提馏段的板层数 =7(包括进料板) 提E,52%4.实际板层数的求取设,则 T实际板层数 N=N/0.52=13/0.52?25 PT四、塔径的计算1.精馏段塔顶温度、进料温度、平均温度6**根据P=P+P P=PX+PX ABAABB*安托尼方程lgP=A-B/(C+t) 已知甲苯 A6.079 B1344.8 C219.428苯 A6.030 B1211.0 C220.790塔顶压强:P=4kPa+101kPa=105kPa DX=X=0.9685 X=1-X=0.0315 ADBA**lgP,6.030,1211.0/(220.790,t ),P,107.1519kPaAA**lgP,6.079,1344.8/(219.428,t ),P,41.4kPaBB综上**P,PX,P(1,X),107.1519,0.9685,41.4,0.0315,105.08kPaDADBD可知塔顶温度:81.95?P,P105,122.5DW则进料压强: P,,,113.75kPaF22X=0.5424 1-X=0.4576 FF**algP,6.030,1211.0/(220.790,t),P,156.3148kPAA**lgP,6.079,1344.8/(219.428,t),P,63.2412kPaBB**P,PX,P(1,X),156.3148,0.5424,63.2412,0.4576,113.7243kPaFAFBF 综上可知进料温度:t=94.92? F精馏段平均温度=(进料温度+塔顶温度)/2=(81.95+94.92)/2=88.435? 所以得精馏段平均压降Pm=(P+P)/2=109.375kPa DF2、精馏段气相密度、液相密度?精馏段平均分子量塔顶:y=X=0.9685查相平衡图得x=0.9870 1D1M=0.9685×78+(1-0.9685)×92=78.441kg/kmol VDM=0.9870×78+(1-0.9870)×92=78.182kg/kmol LD进料板: x=0.5424 y=0.7469 FFM=0.7469×78+(1-0.7469)×92=81.5434kg/kmol VF7M=0.5424×78+(1-0.5424)×92=84.4064kg/kmol LF则精馏段平均分子量:M=(78.441+81.543)/2=79.992kg/kmol VM=(78.182+84.406)/2=81.294kg/kmol L?精馏段的气相密度MPM109.375,79.9923VM,,,,2.9103kg/m VMMRT8.314,(273.15,88.435)?精馏段的液相密度1aaAB依式: ,,(a为质量分率),,,LAB塔顶液相密度由t=81.95?查表得: Da,0.96A10.960.043,,,,,836kg/mLD837816,LDM进料液相密度由t=94.92?查表得: Fa,0.5A10.50.53,,,,,821kg/mLF824819,LFM,836,821,,3LDMLFM精馏段液相密度 ,,,828.5kg/m,LM223、液体表面张力σ液体表面张力的计算依下式计算:,,X, ,Lii,1i?塔顶液相平均表面张力计算查表得苯和甲苯在t=81.95?下的表面张力 D,,21N/m,,21.4N/m AB,,0.9685,21,0.0315,21.4,21.0126N/m LDM?进料板液相平均表面张力计算8查表得苯和甲苯在t=94.92?下的表面张力 F,,21N/m,,19.5N/m BA,,0.5424,19.5,0.4576,21,20.1864N/m LFM21.0126,20.1864,LM,,20.5995N/m精馏段液相平均表面张力: 24、塔径的计算,,828.5,2.9103,LMVM,1.44m/s uC,最大空塔气速计算公式:=0.0855×max2.9103,VM精馏段的气、液相体积流速VM116.1577,79.9923VMV,,,0.8869m/sS,36003600,2.9103VM LM71.9177,81.2943LML,,,0.00196m/sS,36003600,828.5LM,,,LVuC,由计算,其中C由史密斯关联图查取,其中横坐标为20max,V,L0.00196828.51/21/2SLM[],[],0.03729 V,0.88692.9103SVM9取板间距H=0.45m ,板上液层高度h=0.05m TL分离空间的高度为H-h=0.4m TL由Smith关联图查得气体负荷因子C=0.085修正表面张力后的C值为2020.5995,LM0.20.2C,C(),0.085,(),0.0855m/s 202020u=0.6umax=0.6×1.44=0.864m/s,22塔截面积: A,D,1.1304m T4VS0.8869实际空塔气速为: u,,,0.7846m/s AT1.1304S4,V4,0.8869D,,,1.1432m塔径 ,,u3.14,0.864按标准塔径圆整后得:D=1.2m 六、塔高的计算在精馏段,进料板处及提馏段各开一个人孔,其高度为0.8m,故精馏塔的有效高度为:Z,(NP,1),HT,0.8,3,(25,1),0.45,2.4,13.2m 七、溢流装置设计D,1.2m因塔径,可选用单溢流弓形降液管,采用凹形受液盘,各项计算如下: l(1)堰长l,0.6D,0.66,1.2,0.72m 取 WWh(2)溢流堰高度溢流堰高度计算公式 h,h,hwwL0wh选用平直堰,堰上层高度依下式计算,即 0w2/3,,S2.84L,,h,E w0,,1000lw,,近似取E=1,则2/32/3,,S2.84L2.840.00196,3600,,,,h,E,,1,,0.01301m ,,w0,,1000l10000.72,,w,,取板上层液高度,故 h,0.06mL10h,h,h,0.06,0.01301,0.04699m wLow(3)弓形降液管宽度及截面积 WAdfAlWfWd由查弓形降液管宽度参数得,,故 ,0.6,0.1,0.05DDAT2A,0.05A,0.05,1.1304,0.05652m fTW,0.1D,0.1,1.2,0.12md依下式验算液体在降液管中停留时间,即:3600AH3600,0.05652,0.45fT,, ,,,,12.9765s,5sSL0.00196,3600故降液管设计合理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产5万吨苯乙烯车间乙苯精馏工段工艺设计摘要本设计是以年产5万吨苯乙烯为生产目标,采用乙苯脱氢制得苯乙烯的工艺方法,对整个工段进行工艺设计,对主要设备进行选型。

本文针对设计要求对整个工艺流程进行物料衡算和热量衡算,然后根据物料平衡对乙苯塔的进料量,塔顶、塔底出料量进行物料衡算。

根据热力学定律,对乙苯塔进行热量衡算,求得泡点、露点,理论塔板数、实际塔板数以及最小回流比。

以满足设计要求,达到所需要的工艺条件。

关键词:乙苯塔物料衡算热量衡算精馏乙苯精馏工段ABSTRACTThe design is based on an annual output of 50,000 tons for the production of styrene,ethylbenzene dehydrogenation using styrene in the process,Processfor the whole process design and the main equipment selection.Based on the design requirements of the entire process of the material balance and energy balance.According to the material balance were circulating ethylbenzene feeding tower,the tower bottom out feed material accountancy.According to the laws of thermodynamics,right ethylbenzene tower of the heat balance.Through on the driver,and seek bubble point,dew point,the theory of plate numbers,the actual plate number and the minimum reflux ratio.As far as possible to meet the design requirements to achieve the required conditions.KEY WORDS:ethylbenzene tower;material balance;energy balance;distillation;Ethyl benzene rectification section第一章文献综述苯乙烯(SM)是一种重要的基本有机化工原料,主要用于生产聚苯乙烯(PS)树脂、丙烯腈、丁二烯、苯乙烯(ABS)树脂、苯乙烯。

丙烯腈共聚物树脂(sAN)、丁苯橡胶(SBR)和丁苯胶SL(SBR胶乳)、离子交换树脂、不饱和聚酯以及苯乙烯系热塑性弹性体(如SBS)等。

此外,还可用于制药、染料、农药以及选矿等行业,用途十分广泛。

1.1苯乙烯的生产方法目前,世界上苯乙烯的生产方法主要有乙苯脱氢法、环氧丙烷-苯乙烯联产法、热解汽油抽提蒸馏回收法以及丁二烯合成法等[1,2]。

1.1.1乙苯催化脱氢法1)鲁姆斯法以乙苯为原料,采用脱氢反应器,由开始的单级轴向反应器,中间经历开发了双级轴向反应器到双径向反应器再到双级径向反应器的各种组合优化的多种反应器;反应器的操作压力有开始的正压发展到今天的负压;汽油比由开始的2.5:1发展到今天1.3:1;蒸汽消耗由开始的10kg∕kgSM发展到今天的4kg∕kgSM。

UOP∕Lummus的Classic SM流程中乙苯脱氢工艺装置主要有蒸汽过热炉、绝热型反应器、热回收器、气体压缩机和乙苯∕苯乙烯分离塔。

过热炉将蒸汽过热至800℃而作为热引入反应器。

乙苯脱氢的工艺操作条件为550~650℃,常压或减压,蒸汽∕乙苯质量比为1.0~2.5。

图1-1 UOP∕Lummus的Classic SM工艺流程UOP∕Lummus的“SMART” SM工艺是在Classic SM工艺基础上发展的一项新工艺,即在工艺Classic SM工艺的脱氢反应中引入了部分氧化技术。

可提高乙苯单程转化率达80%以上。

表1-1“SMART”与 Classic比较反应条件和结果Classic “SMART”工艺苯乙烯选择性∕% 95.6 95.6乙苯转化率∕% 69.8 85水比 1.7 1.3蒸汽∕苯乙烯∕t∕t 2.3 1.3燃烧油∕苯乙烯∕kg∕t 114.0 69.0“SMART”技术的优点在于,通过提高乙苯转化率,减少了未转化乙苯的循环返回量,使装置生产能力提高,减少了分离部分的能耗和单耗;以氢氧化的热量取代中间换热,节约了能量;甲苯的生成需要氢,移除氢后减少了副反应的发生;采用氧化中间加热,由反应物流或热泵回收潜热,提高了能量效率,降低了动力费用,因而经济性明显优于传统工艺。

该技术可用于原生产装置改造,改造容易且费用较低。

目前采用“SMART”工艺SM装置有3套在运行。

图1-2 Lummus的SMART乙苯脱氢工艺流程图2)Fina∕Badger法Fina/Badger工艺通常与美孚/ Badger乙苯工艺联合签发许可。

Badger工艺采用绝热脱氢,蒸汽提供脱氢需要的热量并降低进料中乙苯的分压和抑制结焦。

蒸汽过热至800~900℃,与预热的乙苯混合再通过催化剂,反应温度为650℃,压力为负压,蒸汽∕乙苯比为 1.5%~2.2%。

反应器材质为铬镍,反应产物在冷凝器中冷凝。

Fina/Badger苯乙烯技术有其独特之处,在专利市场上占有一定的优势;它的技术开发与研究有着30多年的历史,与ABBLummus公司一起几乎垄断了世界苯乙烯生产专利市场[3-5]。

图1-3 Fina∕Badger法乙苯脱氢工艺生产流程示意图3)巴斯夫法巴斯夫法工艺特点是用烟道气加热的方法提供反应热,这是与绝热反应的最大不同。

其流程如下图所示:图1-4 巴斯夫法工艺流程示意图乙苯催化脱氢的技术关键是寻找高活性和高选择性的催化剂。

一开始采用的是锌系、镁系催化剂,以后逐渐被综合性能更好的铁系催化剂所替代。

目前,国外苯乙烯催化剂主要有南方化学公司开发的Styromax-1、Styromax-2、Styromax-4以及Styromax-5型催化剂;美国标准催化剂公司推出的C-025HA、C-035、C-045型催化剂;德国BASF公司开发的S6-20、S6-20S、S6-28、S6-30催化剂;Dow化学公司开发的D-0239E型绝热型催化剂等。

我国从20世纪60年代就开始进行与乙苯脱氢工艺相配套的催化剂研究。

目前开发成功的催化剂主要有兰州石油化工公司研究院的315、335、345、355系列催化剂;厦门大学、中国科学院大连化学物理研究所的XH、DC系列以及中国石化集团公司上海石油化工研究院的GS系列催化剂等。

兰州石油化工公司研究院还从催化剂配方和制备工艺入手,开发了以铁-钾-铈-钼-镁为主要体系的低钾型乙苯脱氢催化剂。

兰州石油化工公司最近还成功地将三叶型催化剂用于苯乙烯的工业生产上。

世界上乙苯脱氢催化剂的研究正在向低钾含量,低水比、具有更高稳定性和更长运转周期的放向发展[6]。

1.1.2乙苯氧化脱氢法乙苯氧化脱氢技术是用较低温度下的放热反应代替高温下的乙苯脱氢吸热反应,从而大大降低了能耗,提高了效率。

氧化脱氢反应为强放热反应,在热力学上有利于苯乙烯的生成。

1)Styro-Plus工艺该工艺由美国UOP公司于20世纪80年代初期开发成功,是将乙苯脱氢反应生成的氢选择性的进行氧化燃烧,使反应平衡向有利于生成苯乙烯的方向移动,同时提供反应所需的热量,是大幅度提高转化率的生产苯乙烯的新方法。

Styro-Plus工艺可以达到与传统脱氢法相同的选择性,但生产单位质量的苯乙烯所需要的蒸汽比传统工艺要降低34%,节能优势相当明显。

2)Smart工艺该工艺与20世纪90年代初期开发成功,是UOP公司开发的乙苯脱氢选择性氧化技术(Styro-Plus工艺)与Lummus、Monsanto以及UOP三家公司开发的Lummuas/UOP乙苯绝热脱氢技术的集成。

该工艺是在原乙苯脱氢工艺的基础上,向脱氢产物中加入适量氧或空气,使氢气在选择性氧化剂作用下氧化为水,从而降低了反应物中的氢分压,打破了传统脱氢反应中的热平衡,使反应向生成物方向移动。

Smart工艺流程与Lummus/UOP苯乙烯工艺流程基本相同,但反应器结构有较大差别,主要是在传统脱氢反应器中增加了氢氧化反应过程。

该工艺采用三段式反应器:一段脱氢反应器中乙苯和水蒸汽在脱氢催化剂层进行脱氢反应,在出口物流中加入定量的空气或氧气与水蒸气进入二段反应器,二段反应器中装有高选择性氧化催化剂和脱氢催化剂,氧和氢反应产生的热量使反应物流升温,氧全部消耗,烃无损失,二段反应器出口物流进入三段反应器,完成脱氢反应。

当脱氢反应温度为620~645℃,压力为0.03~0.13MPa、蒸汽和乙苯质量比为(1:1)~(2:1)时,乙苯转化率为85%,苯乙烯选择性为92%~96%。

该工艺具有以下优点:(a)一段脱氢产生的氢气大部分被氧化,使反应向生成苯乙烯的方向移动,与传统的苯乙烯技术相比,在相同的选择性下,乙苯单程转化率最高可超过80%;(b)乙苯转化率提高,减少了未转化乙苯的循环返回量,使装置生产能力提高,减少了分离部分的能耗和单耗;(c)甲苯的生成需要氢,移除氢后减少了副反应的发生;(d)采用氧化中间加热,由反应物流或热泵回收潜热,不需要中间换热器和相关的管线,提高了能量效率,节约了能量,经济性明显优于传统工艺;(e)可用于原生产装置的改造,改造容易且费用较低。

目前,世界上有5套苯乙烯生产装置采用乙苯氧化脱氢工艺进行生产,还有一些新建苯乙烯生产装置大都准备采用该方法进行生产[7,8]。

1.1.3Halcon法Halcon法又称PO-SM联产法。

Halcon法公司开发,于1973年在西班牙实现工业化。

反应过程中乙苯在液相反应器中用氧化成过氧化物,反应条件为压力0.35MPa,温度141℃,停留时间4h,生成的乙苯过氧化物经提浓度到17%后,进入环氧化工序。

环氧化温度为110℃、压力为4.05MPa。

环氧化反应液经蒸馏得环氧丙烷。

环氧化另一产物甲基苄醇在260℃、常压下脱水得苯乙烯。

反应流程如图1-5所示。

1-过氧化塔;2-提液塔;3-环氧化塔;4,5-分离塔;6-环氧丙烷提浓塔;7-甲基苄酯脱水塔;8-苯乙烯提浓塔;9-苯乙酮加氢器图1-5 Halcon法工艺流程示意图1.1.4裂解汽油萃取分离法日本日本东丽公司开发了Stex法裂解汽油萃取分离苯乙烯技术,同时还开发了专用萃取剂,可分离出纯度大于99.7%的苯乙烯,同时可生产对二甲苯,并降低裂解汽油加氢负荷,生产成本仅为乙苯脱氢法的一半。