蜗轮蜗杆减速器机械设计课程设计

一级蜗轮蜗杆减速器机械设计课程设计

计算内容:包括轴的 弯曲应力、剪切应力、 扭转应力等,以及轴 承的寿命计算。

计算方法:采用力 学方法和有限元分 析方法进行计算。

注意事项:考虑各 种工况和载荷组合 ,确保计算结果的 准确性和可靠性。

计算方法:采用有限元分析法对箱 体进行强度分析,确保箱体在承受 工作载荷时不会发生变形或断裂。

注意事项:在计算过程中要考虑箱体 的制造工艺、装配误差和使用环境等 因素对强度的影响,以确保计算的准 确性。

圆柱齿轮减速器 圆锥齿轮减速器 蜗轮蜗杆减速器 齿轮减速器

传动比大:可以 实现较大的减速 比,满足不同的 传动需求。

传动效率高:蜗 轮蜗杆传动效率 较高,减少了能 量损失和机械磨 损。

结构紧凑:蜗轮 蜗杆减速器的结 构紧凑,体积小, 便于安装和维护。

可靠性高:蜗轮 蜗杆减速器的传 动部件少,维护 简单,使用寿命 长。

输入轴:连接电动机,传递动力 输出轴:连接工作机构,实现减速 齿轮轴:安装齿轮,传递扭矩 轴承:支撑轴系,减小摩擦

PART FIVE

蜗杆受力分析:根据工作条件和载荷特点,分析蜗杆所受的径向力、轴向力和弯曲力矩等。 蜗杆材料选择:根据强度要求和工艺性能,选择合适的蜗杆材料。 蜗杆尺寸确定:根据强度计算结果,确定蜗杆的直径、模数和螺旋角等尺寸。 蜗杆热处理:根据材料和工艺要求,对蜗杆进行适当的热处理以提高其机械性能。

PART FOUR

箱体的作用:支撑 和固定减速器内部 零件,保证减速器 的整体性和稳定性

Байду номын сангаас

箱体的材料:常用材料 有铸铁、铸钢和钢板等, 根据使用要求和工作环 境选择合适的材料

箱体的结构:根据减 速器的类型和传动方 式,设计不同结构的 箱体,包括剖分式、 整体式、组合式等

(有全套图纸)蜗轮蜗杆传动减速器设计

目录一、课程设计任务书 (2)二、传动方案 (3)三、选择电动机 (3)四、计算传动装置的总传动比及其分配各级传动比 (5)五、传动装置的运动和动力参数 (5)六、确定蜗杆的尺寸 (6)七、减速器轴的设计计算 (9)八、键联接的选择与验算 (17)九、密封和润滑 (18)十、铸铁减速器箱主要结构尺寸 (18)十一、减速器附件的设计 (20)十二、小结 (23)十三、参考文献 (23)一、课程设计任务书2007—2008学年第 1 学期机械工程学院(系、部)材料成型及控制工程专业 05-1 班级课程名称:机械设计设计题目:蜗轮蜗杆传动减速器的设计完成期限:自 2007年 12 月 31 日至 2008年 1 月 13 日共 2 周指导教师(签字):年月日系(教研室)主任(签字):年月日二、传动方案我选择蜗轮蜗杆传动作为转动装置,传动方案装置如下:三、选择电动机1、电动机的类型和结构形式按工作要求和工作条件,选用选用笼型异步电动机,封闭式结构,电压380v,Y型。

2、电动机容量工作机所需功率wpKWFvpww30.196.010005.25001000=⨯⨯==η根据带式运输机工作机的类型,可取工作机效率96.0=wη。

电动机输出功率dpηwdpp=传动装置的总效率433221ηηηηη⋅⋅⋅=式中,21ηη、…为从电动机至卷筒之间的各传动机构和轴承的效率。

由表10-2KWPw3.1=电动机外形尺寸:四、计算传动装置的总传动比及其分配各级传动比传动装置总传动比:由选定的电动机满载转速m n 和工作机主轴的转速n ,可得传动装置的传动比是:98.82.1591430===n n i m 所得i 符合单级蜗杆减速器传动比的常用范围。

五、传动装置的运动和动力参数1、各轴转速1n 为蜗杆的转速,因为和电动机用联轴器连在一起,其转速等于电动机的转速,则:min /14301r n n m ==2n 为蜗轮的转速,由于和工作机连在一起,其转速等于工作主轴转速,则:m in /2.1592r n n ==各轴输入功率按电动机额定功率cd P 计算各轴输入功率,设1P 为蜗杆轴的功率,2P 为蜗轮轴的功率,3P 为工作机主轴的功率。

一级蜗轮蜗杆减速器--机械设计课程设计

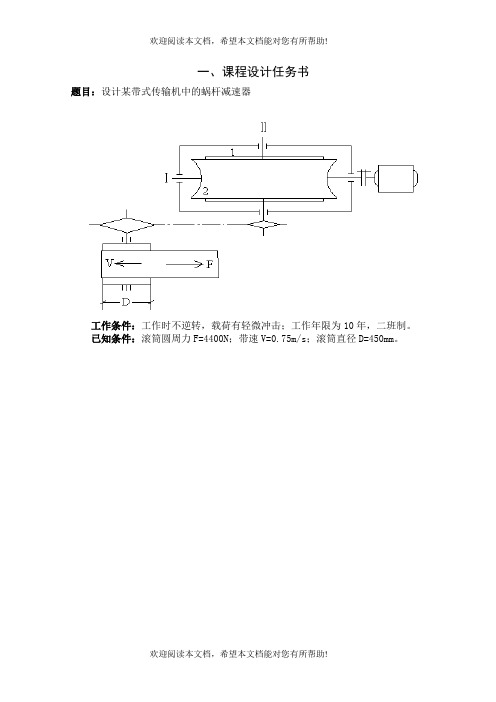

一、课程设计任务书题目:设计某带式传输机中的蜗杆减速器工作条件:工作时不逆转,载荷有轻微冲击;工作年限为10年,二班制。

已知条件:滚筒圆周力F=4400N;带速V=0.75m/s;滚筒直径D=450mm。

80,则总传动比合理范围为动机转速的可选范围为:⨯~80)63.69750、1000、根据容量和转速,由有关手册查出有四种适用的电动机型号,因此有四种传动比方案,综合考虑电动机和传动装置尺寸、重量、' 54838)348.24cos5.71=48.24从教材5.7110.9592140140=-=知许用弯曲应力][F =σ查得由ZCuSn10P15.71;v =ϕ119.681000cos cos5.71n γ=值法查大于原估计值,因此不用重算。

(68.885S 0.92t c =<∴=油的工作温度)合格。

= 68.8cS 0.92=设计小结经过几周的课程设计,我终于完成了自己的设计,在整个设计过程中,感觉学到了很多的关于机械设计的知识,这些都是在平时的理论课中不能学到的。

还将过去所学的一些机械方面的知识系统化,使自己在机械设计方面的应用能力得到了很大的加强。

除了知识外,也体会到作为设计人员在设计过程中必须严肃、认真,并且要有极好的耐心来对待每一个设计的细节。

在设计过程中,我们会碰到好多问题,这些都是平时上理论课中不会碰到,或是碰到了也因为不用而不去深究的问题,但是在设计中,这些就成了必须解决的问题,如果不问老师或是和同学讨论,把它搞清楚,在设计中就会出错,甚至整个方案都必须全部重新开始。

比如轴上各段直径的确定,以及各个尺寸的确定,以前虽然做过作业,但是毕竟没有放到非常实际的应用环境中去,毕竟考虑的还不是很多,而且对所学的那些原理性的东西掌握的还不是很透彻。

但是经过老师的讲解,和自己的更加深入的思考之后,对很多的知识,知其然还知其所以然。

刚刚开始时真的使感觉是一片空白,不知从何处下手,在画图的过程中,感觉似乎是每一条线都要有一定的依据,尺寸的确定并不是随心所欲,不断地会冒出一些细节问题,都必须通过计算查表确定。

燕山大学机械设计课程设计报告蜗杆齿轮二级减速器.docx

霾山犬哮机械设计课程设计报告题目:蜗杆一齿轮二级减速器学院(系九吉人他手年级专业:吉人他手学号:吉人他手学生姓名:吉人他手指导教师:吉人他手带式运输机传动装置设计过程中的主要内容为传动方案的分析与拟定:选择电动机:计算传动装置的运动参数和动力参数:传动零件、轴的设计计算:轴承、联接件、润滑密封和联轴器的选择计算:减速器箱体结构设计及其附件的设计、绘制装配图和零件工作图、编写设计计算说明书以及设计总结和答辩。

主要依据《机械设计》和其他学科所学的知识,《机械设计课程设计指导手册》相关的规定和设计要求,《机械设计课程设计图册》相关部分的参考以及其他设计手册和参考文献的查阅,最后还有老师在整个课设过程中的指导和不断的纠正,来完成本次的课程设计。

通过这次课程设计,培养了我们独立机械设计的能力,对机械总体的设计有了一个宏观的认识,对具体的结构及其作用和各部分之间的关系有了更加深刻的了解,考虑问题更加全而,不仅要考虑工艺性,标准化,还要考虑到经济性,环境保护等。

综合各种因素得到一个相对合理的方案。

本次设计过程涉及到机械装置的实体设计,涉及零件的应力、强度的分析计算,材料的选择、结构设计等,涉及到以前学过的工程制图、工程材料、机械设计制适、公差配合与技术测量、理论力学、材料力学、机械原理等方面的知识,是对以前所学知识的一次实践应用,考验学生的综合能力,是一次十分难得的机会。

摘要:根据任务说明书要求,针对工作机所需工作条件,设计减速器用以满足使用需求。

根据工作要求选定电动机类型、结构以及工作转速和额定功率,确定电动机型号。

依据《机械原理》课程所学习的知识,合理设计传动方案,分析选定最适宜的方案并设计传动零件。

在多种传动方案的对比中选用二级展开式圆柱齿轮减速器,满足经济性,实用性,工艺性等多方面的要求。

根据所设计减速器中的结构来设计所需要的齿轮结构及轴结构,通过对所使用材料的受力强度分析,按照齿轮齿面接触疲劳强度计算得到齿轮直径,确定齿轮传动中心距:高速级蜗轮蜗杆传动中心距为100mm,低速级齿轮传动中心距为160mm。

机械设计课程设计一级蜗轮蜗杆减速器设计(全套图纸)

机械设计课程设计设计说明书题目设计者指导教师班级提交日期全套CAD图纸加153893706目录一、设计任务 (1)1、工作条件 (1)2、原始数据 (1)3、传动方案 (1)二、总体设计 (2)1、传动方案 (2)2、选择电机 (4)3、确定传动装置的总传动比和分配传动比 (5)4、减速器各轴转速、功率、转距的计算 (6)5、蜗轮蜗杆传动的设计 (7)6、轴的结构设计 (12)7、轴的校核 (16)8、平键联接计算 (19)9、滚动轴承校核 (20)10、润滑设计 (21)11、箱体及附件的设计 (22)三、设计心得与体会 (23)四、参考文献 (24)一设计任务1.题目F:设计一级蜗杆减速器,拉力F=7000N,速度v=0.538m/s,直径D=400mm,每天工作小时数:16小时,工作寿命:8年,工作天数(每年):300天,2.原始数据3.传动方案项目数据运输带拉力 F(KN)7000二 总体设计1、传动方案:已经给出,如第1页附图12、选择电动机(1)选择电动机的类型:无特殊要求,电机类型通常选用Y系列的三相笼型异步电动机,因其结构简单,工作可靠,价格低廉,维护方便。

(2)选择电动机的容量工作机所需功率为370.53810 3.76610001000w FV P KW KW KW ⨯⨯=== 式中g r c ηηη、、、1η分别为蜗轮蜗杆传动、一对滚动轴承、联轴器、工作机传动效率,。

取gη=0.8、r η=0.99、c η=0.99、10.95η=则312..a g r c ηηηηηη=⋅⋅=0.8×0.993×0.99×0.95×0.96=0.7电动机所需工作功率为: 3.7665.020.75wd aP P KW η===(3)确定电动机转速卷筒工作速度为6010006010000.538/min 25.71/min 400w v n r r D ππ⨯⨯⨯===⋅⋅按高等教育出版社出版的机械设计课程设计指导书表3-1,常见机械传动的主要性能推荐的传动比合理范围,一级蜗杆减速器传动比10~40,根据V 带的传动比范围2 ~4经查表按推荐的合理传动比范围,一级蜗杆减速器传动比范围为:10--80,可选择的电动机转速范围为nd=(10-80)×25.71=257.1--2056.8r/min 。

两级蜗轮蜗杆减速器说明书(课程设计)

原始数据:钢绳拉力kN F /钢绳速度)min/(1-⋅m v 卷筒直径mm D /178330工作条件:连续单向运转,工作时有轻微振动,小批量生产,单班制工作,使用期限8年,运输带速度允许误差为±5%1.电机选择工作机所需输入功率817100060 2.34100010000.97w w Fv P kw η⨯⨯===⨯所需电动机的输出功率d p3.54wd aP P kw η==传递装置总效率2412345a ηηηηηη= 式中:1η:蜗杆的传动效率0.752η:每对轴承的传动效率0.983η:直齿圆柱齿轮的传动效率0.974η:联轴器的效率0.995η:卷筒的传动效率0.96所以 420.750.980.970.990.6577a n =⨯⨯⨯=2.343.5578kw 0.6577d P ==故选电动机的额定功率为4kw8100060601000607.72min 3.14330v n r D π⨯⨯==⨯⨯=⨯卷357407.72(162.121544)minn i i n r ==⨯⨯= 卷蜗齿卷()()符合这一要求的同步转速有750r/min , 1000r/min , 1500r/min 电机容量的选择比较:表1.1 电动机的比较方案 型号 额定功率 /kw 同步转速 /r/min 满载转速 /r/min重量 价格 1Y160M 1-84750720重高2.34w p kw =3.54d p kw =0.6577a η=7.72/minn r =卷2Y132M 1-641000960中中3 Y112M-4 4 1500 1440 轻 低考虑电动机和传动装置的尺寸 重量及成本,可见第二种方案较合理,因此选择型号为:Y132M 1-6D 的电动机。

2.选择传动比2.1总传动比960124.357.72a n i n ===满卷2.2减速装置的传动比分配124.35a i i i ==蜗齿所以31.0875i =蜗 4i =齿3.各轴的参数将传动装置各轴从高速到低速依次定为I 轴 II 轴 III 轴 IV 轴 :I -0η、II I -η、 、III II -η 、V III -η 依次为电动机与I 轴 I 轴与II 轴 II 轴与III 轴 III 轴与V 轴的传动效率 则: 3.1各轴的转速960/min I n r =96030.8806/min 31.0875II n n r i ===满蜗30.8806/min III II n n r ==327.72/min 4.01III IV n n r i ===齿3.2各轴的输入功率Ⅰ轴 kw P P I d I 5222.399.05578.30=⨯==-ηⅡ轴 kw P P II I I II 5888.28.9075.05222.3=⨯⨯==-η Ⅲ轴kwP P III II II III 5117.28.9099.05888.2=⨯⨯==-ηⅣ轴kwP P V III III IV 3876.28.9097.05117.2=⨯⨯==-η3.3各轴的输出功率Ⅰ轴 kw P P I I I 4518.398.05222.30=⨯==-η Ⅱ轴 kw P P II I II II 5370.298.05888.2=⨯==-η Ⅲ轴 kw P P III II II III 4615.298.05117.2=⨯==-η Ⅳ轴 kw P P V III III IV 3398.298.03876.2=⨯==-η3.4各轴的输入转矩电动机 m N n P T d d ⋅=⨯==927.335960578.5395509550满 Ⅰ轴 m N N P T III ⋅==388.0359550Ⅱ轴 m N N P T IIIIII ⋅==119.68009550Ⅲ轴 m N N P T IIIIIIIII ⋅==536.77769550Ⅳ轴 m N N P T III⋅==280.529539550卷卷 3.5各轴的输出转矩电动机 m N T d ⋅=927.335 Ⅰ轴 m N N P T III ⋅==380.3349550124.35a i =31.0875i =蜗4i =齿Ⅱ轴 m N N PT IIII II⋅==997.57849550Ⅲ轴 m N N P T IIIIIIIII ⋅==185.27619550Ⅳ轴 m N N P T III⋅==574.428949550卷卷 3.6各轴的运动参数表表3.1 各轴的运动参数表轴号 功率)(kw P 转矩(N·m) 转速(r/min) 传动i效率η输入 输出 输入 输出 电机轴 4 3.5578 35.3927 960 10.991轴 3.5233 3.4579 35.038834.338096031.08752轴2.58892.2571800.620 784.5997 30.88060.73513轴 2.5117 2.4615 776.754 761.2185 30.8806 0.9702 4卷轴 2.38762.33982953.53 2894.4577.720.95064.蜗轮蜗杆的选择,5233.3kw P = ,875.031=i m in /960r n =4.1选择蜗轮蜗杆的传动类型根据GB/T10085—1998 选择ZI4.2选择材料蜗杆选45钢,齿面要求淬火,硬度为45-55HRC. 蜗轮用ZCuSn10P1,金属模制造。

机械设计课程设计-蜗轮蜗杆减速器设计说明书

蜗轮蜗杆减速器的设计一、选择电机1)选择电动机类型按工作要求和工作条件选用Y系列三相异步电动机,电压为380V。

2)选择电动机的容量工作机的有效功率为P w=Fv1000=1700×0.91000=1.53kW从电动机到工作机输送带间的总效率为η∑=η12∙η2∙η3=0.992∙0.73∙0.97=0.694式中各η按表9.1取1η-联轴器传动效率:0.992η-蜗轮蜗杆的传动效率:0.733η-卷筒的传动效率:0.97所以电动机所需工作功率P d=P wη∑=1.530.694=2.20kW3)确定电机转速工作机卷筒的转速为n w=60×1000vπd=60×1000×0.9π×280=61.4r/min所以电动机转速的可选范围是:n d=i∑′n w=(8~40)×61.4=(491~2456)r/min符合这一范围的转速有:750 r/min、1000 r/min、1500 r/min三种。

综合考虑电动机和传动装置尺寸、质量、价格等因素,为使传动机构结构紧凑,决定选用同步转速为1500 r/min的电动机。

根据电动机的类型、容量、转速,电机产品目录选定电动机型号Y112M-6,其主要性能如下表1:2 确定传动装置的总传动比和分配传动比:总传动比:i∑=n mn w=142061.4=23.33 计算传动装置各轴的运动和动力参数:1)各轴转速:Ⅰ轴 n1=n m=1420r/min Ⅱ轴n2=61.4r/min卷筒轴n卷=n2=61.4r/min 2)各轴输入功率:Ⅰ轴PⅠ=P dη1=2.20×0.99=2.18kWⅡ轴PⅡ=PⅠη2=2.18×0.73=1.59kW卷筒轴P卷=PⅡη2η1=1.65×0.99×0.95=1.49kW3)各轴输入转矩:电机轴的输出转矩T d=9.55×106P dn W=9.55×106×2.201420=1.48×104 N∙mmⅠ轴TⅠ=T dη1=1.48×104×0.99=1.46×104 N∙mmⅡ轴TⅡ=TⅠη3i=2.95×104×0.73×23.3=2.49×105 N∙mm卷筒轴T卷=TⅡη2η1=2.49×105 ×0.99×0.95=2.34×105 N∙mm运动和动力参数结果如下表:二、蜗轮蜗杆的设计1、选择材料及热处理方式。

课程设计单级蜗杆减速器

课程设计单级蜗杆减速器一、课程目标知识目标:1. 理解并掌握单级蜗杆减速器的基本结构、工作原理及用途。

2. 掌握蜗杆减速器的主要参数计算方法,如蜗杆直径、蜗轮齿数、传动比等。

3. 了解蜗杆减速器的优缺点以及在使用过程中应注意的问题。

技能目标:1. 能够阅读并分析蜗杆减速器的工程图,识别其主要部件和参数。

2. 能够运用所学知识,进行简单的蜗杆减速器设计计算。

3. 能够运用所学知识,对蜗杆减速器进行简单的故障分析和维护。

情感态度价值观目标:1. 培养学生对机械传动装置的兴趣,激发其探索精神和创新意识。

2. 增强学生的团队合作意识,培养其在工程实践中的沟通与协作能力。

3. 强化学生对产品质量和安全意识的认识,使其在实际工作中能够遵循规范,确保设备运行安全。

课程性质分析:本课程为机械设计基础课程,旨在帮助学生掌握单级蜗杆减速器的原理、设计和应用,提高学生的实际操作能力。

学生特点分析:学生处于高年级阶段,具备一定的机械基础知识,具备一定的自学和动手能力,但对复杂机械设备的了解有限。

教学要求:结合学生特点,注重理论与实践相结合,强调实际操作能力的培养,使学生在掌握基本知识的同时,能够解决实际问题。

通过本课程的学习,学生能够具备蜗杆减速器的基本设计和应用能力,为后续相关课程和实际工作打下坚实基础。

二、教学内容1. 引言:介绍蜗杆减速器的定义、分类以及在工业中的应用。

相关教材章节:第一章第二节。

2. 单级蜗杆减速器的基本结构和工作原理:- 蜗杆、蜗轮的结构特点及其材料选择。

- 蜗杆与蜗轮的啮合原理、传动特点。

相关教材章节:第二章第一、二节。

3. 蜗杆减速器的参数计算与设计:- 蜗杆直径、蜗轮齿数、传动比的计算方法。

- 蜗杆减速器的强度计算。

- 蜗杆减速器的设计步骤。

相关教材章节:第三章第一节、第二节。

4. 蜗杆减速器的优缺点及使用注意事项:- 蜗杆减速器的优点、缺点分析。

- 蜗杆减速器在使用过程中的维护与保养。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

方案

电机型号

额定功率/kw

同步转速/r/min

满载转速/r/min

启动转矩

最大转矩

额定转矩

额定转矩

1

Y132S1-2

5.5

3000

2900

2.0N.m

2.2N.m

2

Y132S1-4

5.5

1500

1440

216*140

12

38*80

10*33*38

(三)、涡轮蜗杆参数的计算

(1)各个轴的运动参数计算

蜗杆轴的输入功率P =P * =4.24*0.99=4.19kw

转速n =1440r/min

转矩T =9550 P / n =9550*4.19/1440=27.8N.m

蜗轮轴的输入功率P = P * =4.19*0.8*0.98=3.28kw

转速n = n /i=1440/29=49.7r/min

转矩T =9550* P / n =9550*3.28/49.7=630.3N*m

传动滚筒轴的的输入功率P = P =3.28*0.99*0.98=3.18kw

转速n =49.7r/min

转矩T =9550 P / n =9550*3.18/49.7=611.0N*m

=56MPa

寿命系数

K = =0.638

K =0.638

弯曲许用应力

= * K =56*0.638=35.728

=35.728MPa

因为 < ,所以弯曲强度是满足要求的

效率验算

分度圆导程角

= arctanZ /q=6.34

=6.34

相对滑动速度

V =

V =6.797m/s

当量摩擦角

根据参考资料《机械设计》濮良贵、纪明刚主编 高等教育出版社 第八版第264页表11-18得 =0.0198

(一)减速器的整体设计

根据要求设计单级蜗杆减速器,传动路线为:电机——联轴器——减速器——联轴器——带式运输机。(如图左图所示) 根据生产设计要求可知,该蜗杆的圆周速度V=0.5 ~1.5m≤4——5m/s,所以该蜗杆减速器采用蜗杆下置式见(如图下图所示),采用此布置结构,由于蜗杆在蜗轮的下边,啮合处的冷却和润滑均较好。蜗轮及蜗轮轴利用平键作轴向固定。蜗杆及蜗轮轴均采用圆锥滚子轴承,承受径向载荷和轴向载荷的复合作用,为防止轴外伸段箱内润滑油漏失以及外界灰尘,异物侵入箱内,在轴承盖中装有密封元件。

<4>蜗杆、涡轮的的主要参数与尺寸

名 称

代 号

计算关系式及结果

中心距

a

a=(d + d +2x m)/2=(90+290)/2=190

蜗杆头数

Z

Z =2

蜗轮齿数

Z

Z =58

齿形角

=20

模数

m

m=5

传动比

i

i=29

蜗杆分度圆直径

d

d =90

蜗杆直径系数

q

q=18

蜗杆齿顶圆直径

d

d = d +2h = d +2h m=90+2*1*5=100

应力循环次数 N=60j n L =60*1*49.7*19200=5.73*10

寿命系数 K = =0.804

则 = K * =0.804*268MPa=215.5MPa

f、计算中心距

a = =152.3mm

不妨取蜗杆模数m=5,q=18,变位系数x =0,中心距a=(d + d +2x m)/2=(90+290)/2=190 那么d =mq=5*18=90,d /a=90/190=0.45,查参考资料《机械设计》濮良贵、纪明刚主编 高等教育出版社 第八版第253页图11-18,得接触系数Z =2.35,因为Z < Z ,因此以上计算结果可以用。

2.2N.m

2.3N.m

3

Y132M2-6

5.5

1000

960

2.0 N.m

2.2 N.m

4

Y160M2-8

5.5

750

720

2.0 N.m

2.0 N.m

根据前面的蜗杆转速n =1384.6r/min可以知道,方案二最符合要求,此电动机的参数如下表:

电机型号

额定功率满载转速起动矩最大转矩Y132S1-4

数据整理:

轴类型

各级功率(kw)

转速(r/min)

转矩(N*m)

总传动效率

蜗杆轴

4.19

1440

27.8

0.708

涡轮轴

3.28

49.7

630.3

传动滚筒轴

3.18

49.7

611

(2)涡轮蜗杆传动参数

<1>选择传动类型、精度等级和材料

考虑到传动功率不大,转速中等,经济性,可以选用ZA蜗杆传动,8级精度

b

b=1.5 =1.5*9.01=13.515

机盖凸缘厚度

b

b =1.5 =1.5*9.01=13.515

K= K K K =1.15*1*1.05=1.21

C、确定弹性影响系数Z

因为选用的是铸锡青铜涡轮和45钢蜗杆相配,故可以知道Z =160MPa

d、确定接触系数Z

先假设蜗杆分度圆直径d 和传动中心距a的比值d /a=0.35,那么根据参考资料《机械设计》濮良贵、纪明刚主编 高等教育出版社 第八版第253页图11-18得Z =2.9

一、减速器的整体设计....................1

二、电动机的选择……………………2

三、蜗轮蜗杆的参数计算…………………….3

(1)各个轴的运动参数计算.…………………….3

(2)蜗轮蜗杆传动参数计算……………………4

四、减速箱的参数选择及热平衡计算…………8

(1)减速箱参数………………………8

<3>按齿面接触疲劳强度进行设计

a.确定蜗轮转矩

T =9550* P / n =630.3N.m

b.确定载荷系数

取载荷分布不均系数K =1;根据参考资料《机械设计》濮良贵、纪明刚主编 高等教育出版社 第八版第253表11-5选取使用系数K =1.15;由于转速不高,冲击不大,可以选取动载荷系数K =1.05,则

四减速箱的参数选择及热平衡计算

(1)减速箱参数

根据根据参考文献《机械设计课程设计》任济生、唐道武、马克新主编 中国矿业大学出版社第32页表5-1可以得到(单位:mm)

名称

符号

蜗杆减速器减速器箱体尺寸

基座壁厚

0.04a+3=10.6>8

机盖壁厚

蜗杆在下 =0.85 =0.85*10.6=9.01>8

机座凸缘厚度

(2)蜗杆传动的热平衡的验算…………………….10

五、轴的设计以及强度校核……………………10

(1)蜗轮轴的设计及强度校核…………………10

(2)蜗杆轴的设计…………………18

六、轴承的选择和强度校核……………………23

(1)蜗轮轴承的寿命校核……………………23

(2)蜗杆轴承的校核……………………24

蜗杆选用45钢,又因常温连续工作,所以希望效率要高,耐磨性要好,故蜗杆齿面要求淬火,硬度要在45–55HRC,表面粗糙度R 1.6 m。

涡轮可以采用铸锡青铜ZCuSn10P1。金属模铸造。为节省贵重材料,仅仅齿圈用铸锡青铜,轮芯用灰铸铁HT100铸造

<2>蜗杆涡轮参数计算

由传动比i=29,根据参考文献《机械设计手册》徐灏主编 机械工业出版社第二版第四卷35-203表35.5-5,取Z =2,Z = Z *i=2*29=58

(3)润滑剂的选择………………………25

七、键联接和联轴器的选择及校核….25

(1)蜗杆轴上键联接和联轴器的选择……………25

(2)蜗轮轴上联轴器和键联接的选择……………26

八、减速器附件的选择…………………………27

九、心得体会……………………………29

参考文献............................30

双头蜗杆传动效率(油润滑) =0.8,

滚动轴承的效率 =0.98,

联轴器的传动效率 =0.99,

传动滚筒效率 =0.96

所以总的传动效率为:

= * * * =0.8*0.98 *0.99 *0.96=0.708

那么需要的电动机输出功率P =P/ =3kw/0.708=4.24kw

由P =4.24kw,转速n=n =1384.6r/min

Z =59.08

蜗轮齿形系数

根据Z =59.08,x =0参考资料《机械设计》濮良贵、纪明刚主编 高等教育出版社 第八版第255页图11-19

Y =2.3

螺旋角系数

Y =1- /140

Y =0.955

基本许用弯曲应力

根据参考资料《机械设计》濮良贵、纪明刚主编 高等教育出版社 第八版第256页表11-8知 =56MPa

=0.0198

桑辆摩擦系数

根据参考资料《机械设计》濮良贵、纪明刚主编 高等教育出版社 第八版第264页表11-18得f =1.1657

f =1.1657

效率

=(0.95~0.96)

=0.938~0.948

大于原来估计的值0.8,所以满足要求

<5>精度等级公差和表面粗糙度的确定

考虑到所涉及的蜗杆传动是动力传动,属于通用机械减速器,从GB/T 10089-1988圆柱蜗杆、蜗轮精度等级中选择8级精度,侧隙种类为f,标注为8f,GB/T10089-1988. 然后由有关手册查得要求的公差项目及表面粗糙度。