加速老化对JH-14性能的影响试验和数值模拟

人工加速老化试验方法简述[整理]

![人工加速老化试验方法简述[整理]](https://img.taocdn.com/s3/m/edcccd5f68eae009581b6bd97f1922791688be88.png)

人工加速老化试验方法简述罗宁张欣涂料、塑料等高分子材料在使用过程中经常出现粉化、变色、起泡、裂纹、脱落等现象,严重影响产品的机械、表观等方面的性能,因此需要了解高分子材料的光老化机理并寻找合适的人工加速光老化试验方法来客观地模拟自然使用条件,为材料的研发及应用提供快速的检测与评价方面的依据。

目前常用的人工加速老化试验方法主要有氙灯(Q-SUN)、荧光紫外灯(QUV)、碳弧灯、金属灯等。

我们对材料的人工加速老化试验方法进行简述,以提高员工对老化的深入认识,供技术人员在研发与检测中参考。

一、光老化机理涂料、塑料等高分子材料在受日光照射时,会发生一系列反应,主要是光化学反应。

根据光化学反应第一、第二定律,发生光化学反应的的物质首先要吸收太阳光,即物质的分子或原子能够吸收光能,使分子或原子处于高能状态;其次一个分子或原子吸收的能量必须大于其键能,这样才能使物质发生降解,即老化。

而涂料、塑料等高分子材料往往含有在聚合过程中残留的为量杂质,聚合物本身含有的一些不归整结构等自身化学结构的老化弱点,当这些高分子材料受太阳光照射后,材料的老化弱点首先被攻破,出现原子或分子键的切断、交联、链的移动、断裂及侧链的变化等现象的单独或同时的发生。

老化就是完全的解聚反应,使高分子的末端,从原子间键弱的部分断裂。

老化后的高分子材料即出现表面粉化、变色、起泡、裂纹、脱落等现象。

高分子材料的波长敏感性是影响老化的一个重要因素,常见的涂料材料的敏感波长见下表。

二、光老化试验方法1、碳弧灯光老化试验方法碳弧灯是一种较古老的技术,碳弧仪器最初被德国合成染料化学家用来评估被染纺织品的耐光度。

碳弧灯分为封闭式和开放式碳弧灯,无论哪种碳弧灯,其谱图与太阳光的谱图相差都比较大。

由于该项目技术的历史较长,最初的人工模拟光老化技术都是采用该设备,因此在早些的标准中还能见到该方法,尤其是在日本的早期标准中常常采用碳弧灯技术作为人工光老化试验手段。

2、紫外荧光灯光老化试验方法荧光紫外灯是波长为254nm 的低压汞灯,由于加入磷共存物使其转换成较长的波长,荧光紫外灯的能量分布取决于磷共存物产生的发射光谱和玻璃管的传扩。

加速老化试验预测橡胶使用寿命(自己翻译过来的)

加速试验预测橡胶组件的使用寿命(翻译的)摘要:橡胶材料的性能及橡胶组件使用寿命的预测、估算在橡胶组件的设计过程中有着重要的作用。

我们通过加速老化试验和模拟相结合的办法,对橡胶材料在氧气环境中的寿命预测做了很多年的研究。

这篇论文研究了热老化对橡胶性能的影响,同时也对冷冻机用三元乙丙橡胶(EPDM),丁腈橡胶(NBR)橡胶组件的使用寿命进行了预测。

实验结果表明橡胶组分影响着橡胶的交联密度;老化时间及活化能可以很好的用以描述老化行为;通过单轴拉伸试验得到应力应变曲线。

为了预测EPDM,NBR的使用寿命,对这两种橡胶做了50℃到100℃,1天到180天的加速老化试验,并测试了一系列的物理性能试验。

通过阿伦尼乌斯方程进行了计算,并通过压缩永久变形试验,本文提出了一系列方程用以预测橡胶材料使用寿命。

关键词:加速试验,丁腈橡胶,活化能,交联,三元乙丙橡胶,热老化,寿命预测,橡胶材料。

符号缩写:C.S 压缩永久变形;d0 样品的厚度;d1压缩状态下样品厚度;d2 卸载后厚度k 交联密度变化程度;(K)T 反应速率;A,B 常数;E 反应活化能;R 气体常数;T 绝对温度I 前言橡胶是一种最为通用的材料,有着广泛的用途,甚至很难说清它到底有多少用途。

从普通的家用,商用,汽车制造等到高尖端的航天航空工业都有橡胶的身影。

许多橡胶组件在使用中需要承受一定的机械力作用,为了保证橡胶组件的安全性和可靠性,使用寿命的预测估算是一项关键技术。

如何防止橡胶组件在使用过程中损坏是一个关键问题。

橡胶组件在使用过程中承受着一定的载荷,还受到温度,辐射以及一些其它的有害物质的影响。

所有的影响因素结合在一起,导致了橡胶物理及化学结构的改变,最终表现为橡胶机械性能的降低。

橡胶在使用了一段时间后,开始老化,通常表现为挺性增加,阻尼性能下降。

老化不光光影响了性能,同时也影响了组件的使用寿命。

橡胶组件所处环境的不同,使得它们的降解方式也不一样。

橡胶组件的逐步老化降解,不仅与外部因素有关,同时与橡胶基体本身以及橡胶里面的添加剂有关。

高分子材料人工加速老化实验有哪些类型

高分子材料人工加速老化实验有哪些类型在高分子材料广泛应用的今天,高分子材料的老化现象已经成为一个非常重要的现实问题。

高分子材料的老化,尤其是在苛刻环境条件下的加速老化,常导致高分子产品过早失效,这不仅造成资源浪费,甚至会因其功能失效酿成更大的事故。

高分子材料的老化失效问题已成为限制高分子材料进一步发展和应用的关键问题之一。

人工加速老化实验是用人工的方法,在室内或设备内模拟近似于大气环境条件或某种特定的环境条件,并强化某些因素,以期在短期内获得实验结果。

其目的是相对快速的测量材料在长期使用中发生的特性改变程度的方法。

如果初步的加速方法不能产生实际使用中发生的老化作用,或在长期实验中没有发现应出现的机理,加速实验就应该重新鉴定,在问题确定和预实验分析阶段取得数据后加以改进。

究竟采用哪种实验方法取决于要测试的材料、材料的最终应用场合、材料遭破坏的模式和财力等方面。

因此,各国标准大都采用这种方法来评价材料的抗老化性能。

人工加速老化实验方法主要包括:耐候性实验、热老化实验(绝氧、热空气热氧化吸氧等实验)、湿热老化实验、臭氧老化实验、盐雾腐蚀实验、耐寒性实验以及抗霉实验等等。

耐候性实验在自然环境下,材料的正常使用寿命统称为耐候性。

在自然环境下评价高分子材料寿命的实验方法有室外老化实验及人工老化实验。

室外老化试验是评价材料实用性最适宜的方法,但引起高分子材料老化是热、光、机械摩擦、化学药品、微生物等因素的综合作用,而其中日照量、风雨等都是难以控制的气候因素,因此实验周期比较长。

在实验室模拟户外气候条件进行加速老化实验是耐候性实验的重要方式。

通常耐候性实验采用气候老化试验箱,该装置采用碳弧灯、氙灯或紫外荧光灯照射模拟日光的紫外线照射,周期性地向试样喷洒盐溶液来模拟降雨及盐粒子的作用,多重环境因子的交替作用构成实验过程。

热老化实验热是促进高聚物发生老化反应的主要因素之一,热可使高聚物分子发生链断裂从而产生自由基,形成自由基链式反应,导致聚合物降解和交联,性能劣化。

加速老化实验

加速老化实验【加速老化实验】加速老化试验计算公式加速寿命试验寿命试验(包括截尾寿命试验)方法是基本的可靠性试验方法。

在正常工作条下,常常采用寿命试验方法去估计产品的各种可靠性特征。

但是这种方法对寿命特别长的产品来说,就不是一种合适的方法。

因为它需要花费很长的试验时间,甚至来不及作完寿命试验,新的产品又设计出来,老产品就要被淘汰了。

所以这种方法与产品的迅速发展是不相适应的。

经过人们的不断研究,在寿命试验的基础上,找到了加大应力、缩短时间的加速寿命试验方法。

加速寿命试验是用加大试验应力(诸如热应力、电应力、机械应力等)的方法,加快产品失效,缩短试验周期。

运用加速寿命模型,估计出产品在正常工作应力下的可靠性特征。

下面就加速寿命试验的思路、分类、参数估计方法及试验组织方法做一简单介绍。

1问题高可靠的元器或者整机其寿命相当长,尤其是一些大规模集成电路,在长达数百万小时以上无故障。

要得到此类产品的可靠性数量特征,一般意义下的载尾寿命试验便无能为力。

解决此问题的方法,目前有以下几种:(1)故障数r=0的可靠性评定方法。

如指数分布产品的定时截尾试验θL=2S(t0)2χα(2)22S(t)χαα00为总试验时间。

为风险, =0.1时,.1(2)=4.605≈4.6;当α=0.05时,χ02.05(2)=5.991≈6。

(2)加速寿命试验方法如,半导体器在理论上其寿命是无限长的,但由于工艺水平及生产条的限制,其寿命不可能无限长。

在正常应力水平S0条下,其寿命还是相当长的,有的高达几十万甚至数百万小时以上。

这样的产品在正常应力水平S0条下,是无法进行寿命试验的,有时进行数千小时的寿命试验,只有个别半导体器发生失效,有时还会遇到没有一只失效的情况,这样就无法估计出此种半导体器的各种可靠性特征。

因此选一些比正常应力水平S0高的应力水平S1,S2,…,Sk,在这些应力下进行寿命试验,使产品尽快出现故障。

(3)故障机理分析方法研究产品的理、化、生微观缺陷,研究缺陷的发展规律,从而预测产品的故障及可靠性特征量。

航空铝合金涂层体系加速老化试验前后电化学阻抗变化

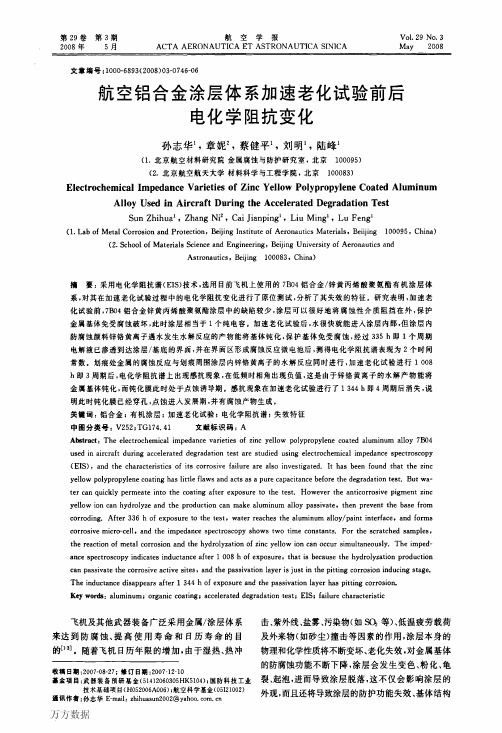

摘要:采用电化学阻抗谱(EIS)技术,选用目前飞机上使用的7804铝的电化学阻抗变化进行了原位测试,分析了其失效的特征。研究表明,加速老

化试验前,71304铝合金锌黄丙烯酸聚氨酯涂层中的缺陷较少.涂层可以很好地将腐蚀性介质阻挡在外,保护

金属基体免受腐蚀破坏,此时涂层相当于1个纯电容。加速老化试验后,水很快就能进入涂层内部,但涂层内

图l划叉后的试样

Fig.1 Scratched sample

209~400 nlTl范围,该波长正好位于紫外线范围。 为了加速涂层体系的破坏过程,研究其失效特征, 制定了加速老化试验,见表2。紫外老化试验和盐 雾试验分别使用Q-Panel公司的QUV/SPRAY紫 外老化箱以及CCT型QFOG盐雾箱进行。

明此时钝化膜已经穿孔,点蚀进入发展期,并有腐蚀产物生成。

关键词:铝合金;有机涂层;加速老化试验;电化学阻抗谱;失效特征

中图分类号:V252;TGl74.41

文献标识码:A

Abstract:The electrochemical impedance varieties of zinc yellow polypropylene coated aluminum alloy 71304 used in aircraft during accelerated degradation test are studied using electrochemical impedance spectroscopy (EIS),and the characteristics of its corrosive failure are also investigated.It has been found that the zinc

一周 一周

橡胶材料加速老化试验与寿命预测方法研究进展

橡胶材料加速老化试验与寿命预测方法研究进展摘要:橡胶材料作为一种高分子材料,通病是易老化,在使用及贮存过程中,其性能会随着时间的增加而逐渐下降,甚至丧失使用性能。

自从20世纪60年代报道了橡胶制品在使用过程中因老化现象而造成了巨大的经济损失后,人们广泛开展了自然老化和加速老化方法研究。

自然条件下橡胶的老化通常需要几年的时间,因此利用加速老化方法以进行橡胶材料的老化性能研究成为一种切实可行的办法。

关键词:橡胶材料;加速老化试验;寿命预测方法;橡胶作为高分子三大合成材料之一,通病是易于老化,在使用及贮存过程中,其性能会随着时间的增加而逐渐下降,甚至丧失使用性能,因此橡胶件是影响装备贮存寿命的薄弱环节。

一、橡胶材料加速老化试验1.橡胶材料加速老化试验方法。

在加速老化试验方法研究方面,人们最为常用的是烘箱加速老化试验、湿热老化试验方法。

曾有人设想利用反应机理和分子结构参数模拟橡胶的贮存和使用条件,直接将计算机作为一个“老化箱”进行老化试验,目前这种方法还存在困难。

1)热空气加速老化试验:橡胶材料在贮存条件下主要是热氧老化,其作用机制是热的作用将加速橡胶材料交联、降解等化学变化,宏观表现出物理机械性能的改变,某些性能与老化时间呈单一变化,如:扯断伸长率、应力松弛系数、压缩永久变形率等。

2)湿热老化试验:湿度会使橡胶试样膨胀,分子链间的空隙增大,暴露出较多的分子弱键,增加分子链的应力;使橡胶中的配合剂易扩散损失,促进含卤素链释放卤化氢;使变价金属起催化活化作用;使含酯、醚、酰胺基团的链发生水解反应;加速臭氧氧化的作用。

2.贮存环境对橡胶老化的影响。

1)温度的影响:橡胶属于高度交联的无定形聚合物,使用环境应保证其处于高弹状态,使用温度须高于玻璃化温度、低于粘流温度及分解温度。

温度升高,高分子链的运动加剧,一旦超过化学键的离解能,就会引起高分子链的热降解或基团脱落,从而使材料的物理性能发生显著改变。

因此,温度是贮存试验的主要条件和影响因素之一,它对橡胶的老化有很大影响。

工程材料加速老化试验方案

工程材料加速老化试验方案本试验旨在通过对工程材料进行加速老化试验,模拟材料在自然环境中长期暴露后的性能变化情况,以评估材料的耐久性和稳定性,为工程设计和材料选择提供参考依据。

二、试验材料本试验选用常见的工程材料作为试验样品,包括混凝土、沥青、玻璃钢、聚乙烯等。

这些材料在工程中应用广泛,通过加速老化试验,可以评估其在不同环境条件下的性能表现。

三、试验方法1. 混凝土试验:将混凝土试样置于恒温箱中,模拟不同环境条件进行老化,如高温、低温、湿热等。

定期进行抗压强度、抗渗性、抗冻融性等性能测试。

2. 沥青试验:将沥青试样暴露于紫外光源下,模拟阳光照射和紫外线辐射条件,测量其变形、强度、侵蚀等性能指标。

3. 玻璃钢试验:使用盐水浸泡和热循环循环等方式模拟海洋环境对玻璃钢材料的腐蚀作用,并对其强度、耐磨性进行测试。

4. 聚乙烯试验:将聚乙烯试样放置于高温、紫外线和氧气等恶劣条件下进行老化,测试其耐老化性能和物理性能变化。

四、试验过程1. 试验前的准备工作:对试验材料进行初步测试,确定其初始性能和指标。

对试验设备进行检测和校准,确保试验的准确性和可靠性。

2. 试验参数的确定:根据材料的使用环境和暴露条件,确定试验参数,包括温度、湿度、紫外线照射强度、盐水浸泡浓度等。

3. 试验过程中的监测和数据记录:定期监测试验样品的外观和重量变化,进行性能测试,如拉伸试验、冲击试验、磨损试验等,记录数据并进行分析。

4. 试验结束后的数据处理和分析:综合试验结果,分析材料的老化机理和性能变化规律,得出结论并提出相应的改进建议。

五、试验安全措施在试验过程中,对试验材料和设备进行严格的安全管理和操作规范,确保工作人员的人身安全和试验数据的可靠性。

六、试验结果的评价和应用通过加速老化试验,可以评估工程材料在不同环境条件下的性能表现,为工程设计和材料选择提供参考依据。

试验结果将用于指导工程实践的材料选用和结构设计,并为材料生产企业和工程施工单位提供产品质量提升和工程质量保障的技术支持。

加速老化试验方案

加速老化试验方案引言老化试验是对产品进行模拟加速老化,以评估其长期使用后的性能和寿命。

通过加速老化试验,可以帮助制造商在产品上市前发现潜在问题,提前做出改进和修正,保证产品的质量和可靠性。

本文将详细介绍一种加速老化试验方案,以帮助制造商进行产品性能评估和质量控制。

试验目的本试验旨在通过模拟产品在长期使用中遭受的各种恶劣环境条件,加速产品老化过程,以评估产品在实际使用中的表现和耐久性,并提供改进产品设计和制造工艺的依据。

试验条件试验过程中,我们将模拟产品在各种恶劣环境条件下的连续使用,以加速老化过程。

以下是试验条件的设定:温度试验室将保持在恒定的温度下,我们可以根据产品的使用环境和预期需求来选择合适的温度。

一般建议将温度设定为产品的上限温度或者略高于正常使用条件下的最高温度。

湿度在加速老化试验过程中,湿度是一个重要的环境条件。

我们可以根据产品的使用环境和预期需求来选择合适的湿度。

一般建议将湿度设定为产品的上限湿度或者略高于正常使用条件下的最高湿度。

振动振动是产品在实际使用中常常会遇到的环境条件之一。

我们可以通过机械装置或者振动台模拟产品在振动环境下的使用情况。

振动的频率、幅度和时间可以根据产品的使用情况来确定,并在试验中进行模拟。

光照光照条件下,产品可能会受到日晒或者其他光线照射的影响。

根据产品的使用场景,我们可以模拟不同强度和波长的光照条件,以评估产品的耐光性和防护能力。

试验步骤以下是加速老化试验的基本步骤:1.设定试验条件:根据产品的使用环境和预期需求,设定合适的温度、湿度、振动和光照条件。

2.准备样品:准备一批尽可能代表产品正常生产批次的样品,在试验之前对样品进行必要的预处理,如清洁、干燥等。

3.安置样品:将样品放置在试验设备中,保证样品能够充分暴露在试验条件下。

对于某些特殊产品,可以采用悬挂、旋转或者其他方式进行安置。

4.开始试验:根据设定的试验条件,启动试验设备,保持试验条件的恒定。

监测和记录试验过程中的温度、湿度、振动和光照等参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加速老化对JH-14性能的影响试验和数值模拟李鸿宾;金朋刚;严家佳;杨斐;周文静【摘要】为了解老化过程对传爆药爆炸和安全性能的影响,将JH-14药柱放置于71℃、空气环境中恒温加热0 d、4 d、19 d、38 d和76 d,用板痕试验检验了老化前后JH-14的起爆能力.通过SSGT小隔板试验测试了不同试样的冲击波感度.利用AU-TODYN模拟施主炸药产生的冲击波在有机玻璃隔板中的衰减规律.试验和计算结果表明:老化前后试样的起爆能力没有显著变化,不同老化时间试样的临界起爆隔板厚度分别为6.9 mm、7.0 mm、7.5 mm、8.1 mm和7.8 mm,隔板中对应的冲击波超压分别为2.91 GPa、2.85 GPa、2.60 GPa、2.40 GPa和2.50 GPa,试样的直径和高度都随老化时间的增加而增加,说明冲击波感度的变化主要是药柱密度的微小改变造成的.%In order to know the influence of aging on performances of explosion and safty for boosters , JH-14 boosters were plac ed in the atmosphere of 71 ℃(air condition) for 0 d,4 d,19 d,38 d and 76 d, the plate mark test was used to check the explosion ability of samples .SSGT test was used to test the shock sensitivity of samples . In order to obtain accurate overpressure values , AUTODYN program was used to simulate SSGT test , test and simu-lation result show , the initiating ability of JH-14 has no significant changes , the critical thicknesses of plate of the five samples were 6.9 mm,7.0 mm,7.5 mm,8.1 mm and 7.8 mm respectively , corresponding overpressures were 2.91 GPa,2.85 GPa,2.60 GPa,2.40 GPa and 2.50 GPa respectively, the height and diameter of samples increase with aging time , this suggests that the shock sensitivity change of samples owe to the tiny change of explosive densi -ty.【期刊名称】《科学技术与工程》【年(卷),期】2017(017)032【总页数】5页(P251-255)【关键词】爆炸力学;JH-14传爆药;加速老化;SSGT试验【作者】李鸿宾;金朋刚;严家佳;杨斐;周文静【作者单位】西安近代化学研究所,西安710065;西安近代化学研究所,西安710065;西安近代化学研究所,西安710065;西安近代化学研究所,西安710065;西安近代化学研究所,西安710065【正文语种】中文【中图分类】TJ55高聚物黏结炸药(PBX)是由高爆炸药、高聚物黏结剂及其他添加剂组成的混合炸药,长期存储条件下高聚物黏结剂和部分添加剂可能会出现老化现象,进而对混合炸药的性能产生一定的影响,为了评估长储过程中炸药的爆炸和安全性能变化规律和变化机理,科研人员开展了大量的研究工作,任晓宁等[1]利用71 ℃加速老化试验研究了改性B炸药装药的老化行为,结果表明加速老化后B炸药的密度降低,并且出现了不可逆长大;黄亚峰等[2]、王玉玲等[3]分别从炸药的爆轰性能和物理性能两个方面研究了HMX基PBX炸药的热老化性能;颜熹琳等[4]研究了HMX基高聚物黏结炸药在温度、湿度载荷加速老化条件下的性能变化,结果表明老化初期炸药的模量和破坏强度降低较大,而韦兴文等[5]研究表明热老化对TATB基高聚物黏结炸药力学性能的影响较小,说明不同体系的高聚物黏结炸药可能具备不同的热老化性能;高大元等[6]研究了HMX基压装PBX的热老化安全性,试验表明,老化后炸药出现爆炸延滞期缩短、跌落安全性降低、烤燃破坏性增大等不利的变化;为了探索不同体系炸药的热老化机理构建高聚物黏结炸药的老化预估模型,孙新利等[7]利用ANSYS构建了RDX、TATB、Tetryl、HMX、PETN等5种炸药的热老化试验模型,结果显示不同种类的炸药内部的温度场分布略有差异,提出对于PETN和RDX基炸药应控制环境温度和试样尺寸,减小试验过程中试样内部的温差。

传爆药起爆阈值低于主炸药,因此它是武器系统中相对敏感的部件,同时传爆药处于整个武器系统传爆序列的前端,起到了承上启下的作用,因此其爆轰可靠性至关重要,JH-14是一种应用广泛的压装传爆药,由质量分数96.5%RDX、3% F2641和0.5%石墨构成的。

文献调研发现,目前针对RDX基传爆药热老化性能的系统研究相对较少,现利用71 ℃热老化试验对直径5 mm的JH-14药柱进行5种时间尺度的热老化,利用板痕试验检验老化前后试样的爆轰能力变化,利用SSGT隔板试验测定不同试样的冲击波感度,考虑到SSGT试验用炸药的尺寸较小,临界起爆压力测量失败率较高,因此利用AUTODYN够建了同尺寸模型,计算了对应位置处隔板内部的冲击波超压,为后续的研究提供了定量的数据。

1.1 试验器材施主药柱为A-IX-I,含96.5%RDX,密度1.65 g·cm-3,压制成型。

试样是由质量分数96.5%RDX、3% F2641和0.5%石墨混合制成造型粉,然后压制成直径为5.0 mm,高度5.4 mm的小药柱,该药柱尺寸和GJB规定的小隔板试验用炸药的尺寸一致。

装药参数详见表1。

RDX的熔点为205 ℃,而F2641是一种耐热氟橡胶,使用温度超过300 ℃,石墨的熔点超过3000 ℃,将热损伤条件设定为71 ℃、空气条件下恒温加热,该温度接近最炎热地区可能出现的最高温度,通过调整加热时间,可以对试样产生不同程度的热损伤,同时能够确保炸药组分不发生显著的化学反应。

将525个药柱随机分为5等份,每份105个,分别加热0 d、4 d、19 d、38 d和76 d,每份试样中又分别随机选取7个药柱,单独存放,作为测量尺寸、重量变化的样本。

称量加热前后7个药柱的总质量,计算质量差值。

分别测量每组试样单个药柱直径和高度,取平均值作为实验前后该组试样的直径和高度,然后分别计算每组试样的直径和高度变化率。

所用仪器有:恒温烘箱;深度规,精度0.01 mm;游标卡尺。

1.2 SSGT和板痕试验方法参考GJB2178—94传爆药安全性试验方法[8]。

同时,为了减少试验量,试验遵循如下原则:首先根据经验选取初始隔板值进行试验,若“爆炸”则增加隔板值,否者减小隔板值,取连续出现3次“爆炸”的最大隔板值和连续3次出现“不爆”的最小隔板值的算术平均作为最终试样的50%爆炸临界隔板值。

若鉴定块凹痕深度超过零隔板时凹痕深度(1.91 mm)的一半则判定为“爆炸”,结果记为“1”,否者为“不爆”,结果记为“0”。

试验方法详见参考文献[9],试样的50%爆炸临界隔板厚度为(7.0+6.8)/2。

试验装置如图1所示,从上到下,依次为雷管座、109鱼雷专用雷管、套筒、主发药柱(A-IX-I,含96.5%RDX,密度1.65 g·cm-3)、PMMA隔板、套筒、JH-14试样、见证板(20号软钢),雷管引爆主发药柱爆轰,爆轰波遇到PMMA隔板在隔板中形成冲击波,冲击波经过衰减后作用于试样,试样的反应剧烈程度通过见证板的凹痕深度进行评判。

试验所用的PMMA隔板最小厚度差为0.1 mm,每次试验使用的隔板都是整块的。

板痕试验为上述试验的零隔板试验,将施主装药直接放在20#软钢上,起爆后利用深度规测量凹痕深度,通过对比深度的变化判断试样的起爆能力变化。

2.1 尺寸和重量变化质量测量结果显示,加热前每组样品的质量都大约为1 190 mg,加热后样品的质量变化率低于0.01%,可以认为加热前后,试样质量没有变化。

直径和高度测量结果见图2,可见随着加热时间的增加,试样的尺寸变化都很小,可以认为没有发生显著变化。

因此,可以推断本试验条件下,试样主要产生界面脱黏、微裂纹等微观结构的变化。

2.2 起爆能力变化每个试样重复3发,凹痕深度取3发实测值的算术平均。

加热0 d、4 d、19 d、38 d和76 d的试样板痕试验结果分别为1.752 mm、1.740 mm、1.731 mm、1.749 mm和1.753 mm。

图3为不同样品的板痕试验结果对比,说明本实验条件下老化时间对样品的起爆能力无明显影响。

图4为0 d和76 d试样板痕试验后,20#软钢鉴定块形成的凹痕对比。

2.3 冲击波感度变化试验结果见图5,由于试验件加工存在一定的误差,所标出的隔板厚度都是每发试验前的实测值。

横轴为5种样品加热时间,纵轴为隔板厚度。

每个试样的冲击波感度通过一条平行于纵轴的粗竖线和一个中位点表示,如对于未损伤的试样,其临界隔板厚度介于6.8~7.0 mm之间,取平均值,那么0 d样品的临界隔板厚度为6.9 mm,可得加热时间为0 d、4 d、19 d、38 d和76 d的试样冲击起爆临界隔板厚度分别为6.9 mm、7.0 mm、7.5 mm、8.1 mm和7.8 mm。

依次类推,连接各中位点,得到用虚线表示的折线,可见,热损伤之后的样品临界起爆隔板厚度普遍增加,随着加热时间的增加,临界隔板厚度先增加后减小。

临界隔板厚度越大,表示试样的临界起爆压力越小,即样品冲击波感度越高。

值得注意的是,后两组试样的冲击波感度出现了转折点,38 d样品的冲击波感度最高,76 d样品的冲击波感度次之,为了排除试验误差的影响,通过增加试验量的方法,做了重复试验,结果显示,76 d试样的冲击波感度比38 d样品的值略低。

试验过程中还发现76 d试样连续三发发生“不爆炸”的最小隔板厚度和连续三发发生“爆炸”的最大隔板厚度的差值较38 d试样的值大,即每个试样对应的“竖线”的高度在不断增大,说明隔板试验结果的分散性随着加热时间在不断增加。