SLS快速成型技术误差综合分析与提高_杨军惠

PS粉末SLS快速成型收缩率实验研究

随着预热温度 的升 高, 试样的收缩率呈先减 小后 增加 的趋 势。最佳工艺参数为 : 激光功率 4 4 w、 扫描速度 1 9 0 0 mm /S 、 铺粉层厚 0 . 2 3 mm、 预热 温度 7 0 q C 。水平 方向修 正 系数 为 1 . 0 0 4 9 , 竖直方向修正 系数 为 1 . 0 0 5 0 。在 最佳 工艺参

d i me n s i o n a l a c c u r a c y o f t h e s i n t e r e d s a mp l e s we r e a n a l y z e d . T h e o p t i mu m p r o c e s s p a r a me t e r s a n d c o r r e c t i o n f a c t o r s we r e o b t a i n e d . T h e r e s u l t s s h o w t h e s h r i n k a g e r a t e i n c r e a s e s i f r s t l y a n d t h e n d e c r e a s e s wi t h t h e l a s e r p o we r i n c r e a s i n g, t h e s h r i ka n g e r a t e d e c r e a s e s wi t h t h e l a s e r s c a n n i n g s p e e d a n d t h e p o wd e r l a y e r t h i c k n e s s i n c r e a s i n g,t h e s h r i n k a g e r a t e d e c r e a s e s i f r s t l y a n d t h e n i n c r e a s e s wi t h

SLS激光快速成型工艺参数及其应用

SLS激光快速成型工艺参数及其应用湖南华曙高科快速模型给大家分析下SLS激光快速成型的工艺参数及其应用,先谈谈工艺参数方面,烧结工艺参数对精度和强度的影响是很大的。

主要包括激光功率、扫描速度、烧结间距和单层层厚等,此外,预热也是SLS工艺的一个重要环节。

SLS激光快速成型的工艺参数可以分为以下几点:(1)激光功率。

随着功率增加,尺寸误差向正方向增大,且厚度方向的增大要比宽度方向的尺寸误差大,主要是由于对于波长一定的激光,其光斑直径是固定的。

此外,功率增加强度也会随着增大,但过大会加剧固化收缩引起的翘曲变形,所以要综合选用激光和烧结工艺参数(2)扫描速度。

当扫描速度增大时,尺寸误差向负误差方向减小,强度减小。

(3)烧结间距。

随着扫描间距的增大尺寸误差向负误差方向减小,同时强度减小。

扫描间距越小,单位面积上能量密度越大,熔化越充分,强度越高。

重叠部分越大,温度会升高,使更多的粉末烧结在一起,使误差向正方向增大。

间距越大,强度降低。

同时影响效率,应综合考虑。

(4)单层层厚。

随着单层层厚增加,强度减小,尺寸误差向负方向减小。

层厚增加,粘结牢固程度减弱,容易剥离,强度降低,且要熔化的粉末增加向外传递的热量减少,使尺寸误差向负方向减小,由于影响效率应综合考虑。

此外,预热是一个重要环节,没预热或是不均匀将会使成型时间增加,成型零件性能和精度降低。

经过预热可减少烧结时的热应力,防止其产生翘曲和变形,提高精度。

快速成型中的SLS选择性激光烧结工艺的应用:(1)直接制作快速模具。

SLS工艺可用不同的材料制造不同用途的模具,可直接烧结金属模具和陶瓷模具,用作注塑、压铸、挤塑等塑料成型模具及钣金成型模。

(2)复杂金属零件的快速无模具铸造。

将SLS激光快速成型技术与精密铸造工艺结合起来,特别适宜具有复杂形状的金属功能零件整体制造。

(3)内燃机进气管模型。

用SLS工艺制造的进气管模型可直接与相关零部件安装,进行功能验证,快速检测其运行效果进行针对性的改进以达到设计要求。

基于多指标正交试验设计的SLS快速成型工艺参数优化

基于多指标正交试验设计的SLS快速成型工艺参数优化孔双祥;胥光申;巨孔亮;刘洋【摘要】为提高SIS成型系统堆积方向微细结构的制作质量,以过度烧结深度、烧结密度和Z向尺寸偏差为优化指标,采用多指标的正交试验设计方法,通过极差分析法,讨论激光功率、预热温度、激光扫描速度、分层厚度等成型工艺参数对试件质量的影响,利用综合平衡法确定了最优工艺参数组合.试验结果表明:激光功率选取16 W,预热温度选取98℃,激光扫描速度选取3 m/s,分层厚度选取0.15 mm时,试件的制作质量为最优.试验结果有助于SLS快速成型系统提高堆积方向微细结构的制作质量.【期刊名称】《轻工机械》【年(卷),期】2017(035)001【总页数】6页(P30-35)【关键词】选择性激光烧结;过度烧结深度;烧结密度;多指标正交试验;综合平衡法【作者】孔双祥;胥光申;巨孔亮;刘洋【作者单位】西安工程大学机电工程学院,陕西西安710048;西安工程大学机电工程学院,陕西西安710048;西安工程大学机电工程学院,陕西西安710048;西安工程大学机电工程学院,陕西西安710048【正文语种】中文【中图分类】TQ174.62选择性激光烧结(Selective Laser Sintering, SLS)是目前发展最快、最为成功且已经商业化的快速成型(Rapid Prototyping, RP)方法之一,采用该技术不仅可以制造出精确的模型,还可制作能直接使用的功能零件[1]。

选择性激光烧结技术基于离散-堆积成形思想,以粉末为材料快速成型三维实体部件,不受限于零件形状的复杂程度,无需工装夹具,把三维模型零件直接烧结成实体原型,缩短了设计制造周期,提高了市场竞争力,因此是一种先进的材料成型技术[2-3]。

选择性激光烧结成型技术制作Z向的间隙微细结构时,产生的过度烧结现象是导致间隙堵塞及间隙尺寸精度降低的主要原因。

在制作模型的悬垂面特征时,若粉末材料接受能量较大,造成制件悬垂面下方本来不应该烧结的粉末烧结,此谓过度烧结,此现象会让制作的模型出现较为严重的失真[4],对制件精度有较大的影响。

SLS快速成型技术误差综合分析与提高_杨军惠

从事选择性激光烧结仿生人骨的研究; 电话: 15809240710; E-mail:yanghui2001334202 @

的误差和边界表述不当造成的误差[2]。 1.1 CAD 模型 STL 格式拟合形成的误差

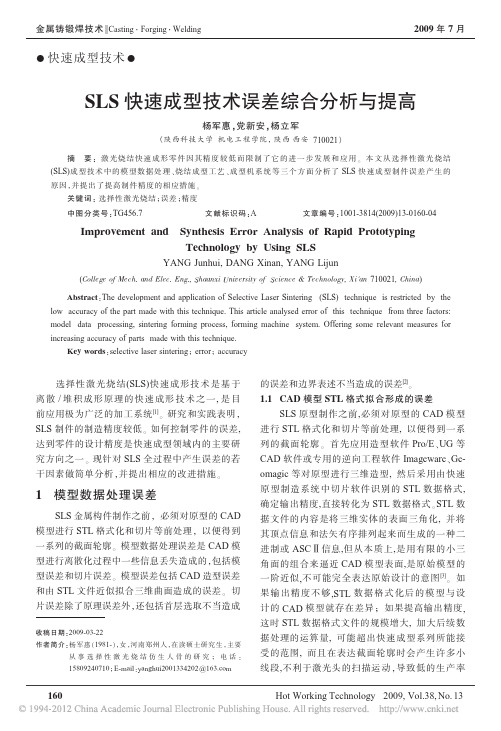

扫 描 方 式 的 选 择 直 接 影 响 SLS 加 工 层 面 上 的温度场分布和成型区的扫描顺序, 对制件翘曲 变形有十分重要的影响。 如果对同一点的激光扫

(a) 顺序往返直线扫描

③

④

②

① (b) 分区扫描

(c) 环形扫描

(d) 分形扫描

图 4 几种扫描方式示意图 Fig.4 The schematic diagram of several scanning mode

化结合起来, 将能更大程度上减少分层切片的数 据误差。

2 加工工艺误差

造成加工工 艺误差的因 素较多,SLS 工艺 中 的烧结参数主要有预热温度、 激光功率、 扫描速 度、扫描间隔、扫描路径以及层厚等,而且各因素 对此误差的影响差别很大, 同时各因素之间也相 互关联、 相互制约。 影响零件表面粗糙度的参数 主要是扫描间隔和层厚; 而对于零件的尺寸精度 和形状精度来说, 则是几个因素综合作用的结果。 2.1 粉末预热温度对误差的影响

由于激光加热时, 粉末温度突然升高使之与 周围粉末之间产生一个较大的温度梯度, 易导致 翘曲变形。 对粉末进行预热有利于减少激光照射 的粉末与其周围粉末之间的温度梯度从而可以改 善制件的翘曲变形[6]。 如果预热温度太低,由于粉层 冷却太快,熔化颗粒之间来不及充分润湿和互相扩 散、流动,烧结体内留下大量空隙,导致烧结深度和 密度大幅度下降, 成形件质量因此受到很大的影 响。 随着加热温度的提高,粉末材料导热性能变好 同时低熔点有机成分液相数增加,有利于其流动扩 散和润湿, 可以得到更好的层内烧结和层间烧结, 使烧结深度和密度增加,从而提高成形质量。 但是,

影响SLS快速成型精度因素的试验研究

现 形式 如 尺寸 、 面粗 糙 度等进行 分析 , 求 减小误 表 寻

差 的方 法 。

模 型 数 据 处 理 误 差 是 在 0 模 型 进 行 离 散 化 的 过 程 中 , 些 信 息 丢 失 造 成 的 , 括 模 型 误 差 和 切 一 包 片 误 差 。 模 型 误 差 包 括 CA ]造 型 误 差 和 由 S J TL 文 件 近 似 拟 合 三 维 曲 面 造 成 的误 差 。 分 层 切 片 误 差 是 由 S LS 的 叠 层 制 造 原 理 造 成 的 】 。 模 型数 据处理 误差 的解决 主要 依赖 于计算 机软 件 的发展 , : 采 用高 质量 的造 型软件 ; 开 发 、 如 ① ② 完 善 S TL 格 式 文 件 缺 陷 的 自 动 诊 断 和 修 复 软 件 ; 为 ③ 减少或 消除数 据转 换产 生 的误 差 , 发 出 能够 直 接 开 从 C AD 模 型 获 取 成 型 机 所 能 接 受 的 轮 廓 l 8期 总 第 1 2 7 期 20 0 8年 9月

内 蒙 古 科 技 与 经 济

I n rM o g l c n eTe h oo y & E o o ne n oi S i c a e c n lg c n my

No. 8,t 72 h is e 1 he 1 t s u

摘 要 : 对 影 响 快 速 成 型 制 件 表 面 粗 糙 度 和 尺 寸 精 度 的 工 艺参 数 。 计 并 进 行 了三 因 素 和 三 水 平 针 设 正 交试 验 ; 制 件 表 面粗 糙 度 和 收 缩 为 测 量 指 标 , 用 方 差 分 析 方 法 。 得 了 聚 苯 乙烯 材 料 激 光 选 区烧 以 利 获 结 的各 工 艺 参 数 的 影 响 规 律 以 及 最 佳 工 艺参 数 组 合 ; 该 快 速 成 型 系统 生 产 出 高 质 量 的 产 品 发 挥 了 重 为

选择性激光烧结铺粉工艺分析

17工业技术1 选择性激光烧结铺粉概述 选择性激光烧结工艺英文名称为Selective Laser Sintering,简称为SLS,该工艺技术最初是由美国人C. R. Dechard 提出的,并于上世纪90年代初开发了成型机。

选择性激光烧结工艺的工作原理是非金属或者金属粉末在激光的照射下,并在计算机的辅助下完成堆积成型,目前选择性激光烧结铺粉工艺在工业上的应用很广,并在人们的日常生活中发挥了重要的作用。

2 选择性激光烧结工艺的基本原理和特点 (1)选择性激光烧结工艺基本原理。

选择性激光器烧结工艺的基本原理是对粉末材料济宁固化和烧结,首先,将粉末材料用辊筒或者刮板平均铺在成型的零件表面,之后慢慢升温,当温度升高至接近其熔点时,借助计算机辅助软件的设计,将激光在粉末表面进行扫面,并逐渐升温至其熔点,进行烧结铺粉连接。

当表面上的一层粉末烧结铺粉完成后,工作台下降一个层的厚度,按照上述工艺流程继续进行下一个层面的烧结铺粉过程,该过程反复进行,直至整个零件完成烧结铺粉,选择性激光烧结工艺基本原理图如下图1所示。

选择性激光烧结铺粉工艺分析张 俏(湖南有色金属职业技术学院,湖南 株洲 412000)摘 要:近年来,选择性激光烧结铺粉工艺技术逐渐进入大众视野,其本质是一种增材制造的先进工艺技术,在借助计算机辅助计算下能够更加精密、高效地加工各种精密零价,本文对选择性激光烧结铺粉工艺概述、原理特点、制造工艺及其应用方面探讨了探讨。

关键词:选择性;激光;烧结;铺粉工艺DOI:10.16640/ki.37-1222/t.2019.20.016程后处理。

下面以某一铸件的SLS 原型制作工艺为例简单介绍其制作工艺过程。

1)前处理。

前处理主要是对工艺参数和工艺流程的准备,首先利用CAD 建造一个三维的模型图,之后将该成型的CAD 三维造型经过STL 数据终端传输到快速成型系统中。

2)粉层激光烧结叠加。

第二个过程是分层在成型零件表面上的烧结叠加,该过程首先是预热一下成型空间,尤其是高分子材料,其预热温度一般需要达到100℃。

SLS烧结实验的优化设计_陈青果

1 卢清萍主编. 快速原型制造技术. 北京:高等教育出版社,2001 2 黄卫东,江开勇. SLS 快速成型技术中激光加工参数对制件翘曲变形的影

响. 福建工程学报,2005,3(4):319~321 3 庄楚强,吴亚森. 应用数理统计基础. 广州:华南理工大学出版社,2003 4 梁红英. 覆膜金属粉末选择性激光烧结快速成型工艺研究:[硕士学位论

腔的金属模具。

小于成型缸面积的金属板放在成型缸内作为成型的底板,操作成

选择性激光烧结一般采用一定功率的二氧化碳激光器,工作 型缸电机,使金属板的位置与缸壁顶端平齐,在金属板上涂敷一

时,由铺粉辊筒在工作台(成型缸)上均匀铺粉,计算机根据原型 层蜡作为烧结底层,使铺粉的底面能够平整,同时防止激光直接

的切片模型控制激光束的二维扫描轨迹,有选择地烧结固体粉末 打在金属板上。

4

A2

B1

C2

D3

5

A2

B2

C3

D1

确定烧结参数后,把 ABS粉末均匀地铺在金属板的蜡层上,

6

A2

B3

C1

D2

设置预热温度,开始预热。预热温度达到设定的温度后,用手摸一

7

A3

B1

C2

D2

下边角的粉末,感觉到有些板结就可以加工了。加工时既要保证

8

A3

B2

C1

D3

型坯的加工形状尺寸精度,又要保证型坯的强度,需调整激光功

在 SLS 工艺中,铺粉厚度并非完全均匀,烧结厚度随着粉末 层厚的变化而变化,这就要求在激光烧结中对粉末厚度进行实时 测量,并以测量值作为反馈值来控制扫描系统(扫描速度和激光 功率)。但实际烧结厚度是激光束和材料在某段时间内相互作用

快速成型技术的新进展

快速成型技术的新进展作者:西安北方光电有限公司袁祁刚杨继全快速成型技术是集机械、电子、光学、材料等学科为一体的先进制造技术之一。

论述了快速成型技术的起源,介绍了快速成型技术的应用领域及其市场分布情况。

在阐述了各成型工艺在国内外新进展的基础上,讨论了该技术的发展趋势。

20世纪80年代末、90年代初发展起来的快速成型(Rapid Prototyping&Manu facturing:RP)技术,突破了传统的加工模式,是近20年制造技术领域的一次重大突破。

它与科学计算可视化和虚拟现实等技术相结合,为设计者、制造者与用户之间提供了一种可测量、可触摸的新手段。

快速成型技术可以自动、快速、直接、精确地将设计思想转化为具有一定功能的原型或直接制造零件(模具),有效地缩短了产品的研发周期,是提高产品质量、缩减产品成本的有力工具。

它的核心是基于数字化的新型成型技术。

快速成型技术对制造企业的模型、原型及成型件制造方式正产生深远的影响。

RP系统可分为两大类:基于激光或其它光源的成型技术,如:立体光造型(Stereo lithography:SL)、迭层实体制造(Laminated Object Manufacturing:LOM)、选择性激光烧结(Selected Laser Sintering:SLS)、形状沉积制造(Shape Deposition Manufacturing:SDM)等;基于喷射的成型技术,如:熔融沉积制造(Fused Deposition Modeling:FDM)、三维打印制造(Three Dimensional Printing:3DP)等。

1 RP起源1979年,东京大学的中川威雄教授利用分层技术制造了金属冲裁模、成型模和注塑模。

20世纪70年代末到80年代初,美国3M公司的AlanJ. Hebert(1978年)、日本的小玉秀男(1980年)、美国UVP公司的Charles W. Hull(1982年)和日本的丸谷洋二(1983年),各自独立地首次提出了RP的概念,即利用连续层的选区固化制作三维实体的新思想。

SLS成型技术工艺原理及应用

- 64 -工 业 技 术0 引言选择性激光烧结快速成形(Selective Laser Sintering Rapid Prototyping,SLS)技术材料选择广泛,正在迅速发展,并得到了越来越多的关注[1]。

SLS 技术与其他快速成型的制作过程相同,都采用离散堆叠成型原理,使用Nd:YAG 激光发射器作为光源,利用切片中的二维信息,通过计算机来控制激光束,调整合适的激光密度,全部烧结后,除去多余的粉末,进行一系列研磨处理后得到零件。

该技术将CAD 技术、数字控制加工、激光和材料技术相结合,缩短了产品设计制造周期,降低了开发成本,提高了产品竞争力。

由于SLS 工艺具有许多优点,例如粉末材料选择广泛,其制造工艺相对简单,具有无支撑结构以及零件直接烧结等特点,因此其发展最为迅速,已成为最成功和商业化的快速成型方法之一[2-3]。

1 SLS技术原理1.1 SLS技术的成形工艺原理图1是SLS 技术制造工艺的原理。

首先,建立CAD 模型,并转化为STL格式,利用分层软件对CAD 模型进行切片,获得各加工层的数据信息,在计算机的控制下,根据层面信息调整激光束进行扫描,使粉末烧结固化,重复该过程,直到得到三维实体[4]。

图1 SLS 技术的成形工艺原理1.2 SLS快速成形技术工艺流程SLS 快速成形技术工艺,具体流程如图2所示。

1.2.1建立CAD模型采用Pro/E,UG 等三维CAD 软件建立3D 实体模型,并以STL 格式输出。

图2 SLS 快速成形工艺流程图1.2.2 分层处理目前,SLS 所支持的文件格式为STL,采用分层软件在Z 方向进行分层处理,得到分层截面,并将该层面信息转化为激光扫描时的轨迹。

1.2.3 烧结成形扫描之前,先将成型缸下降一定厚度,然后使供粉缸升高一定的高度,铺粉辊从左边压到成型缸上。

激光扫描第1层横截面及轮廓信息,激光扫描的粉末会在高温下迅速熔化并相互黏接;烧结完第一层后,铺粉,进行第2层激光扫描,如此重复直到烧结完成。

SLS技术的成形工艺原理(知识参考)

一、实验名称:选择性激光烧结快速成型工艺实验SLS成型技术开辟了不用任何刀具而迅速制作各类零件的途径,并为用传统方法不能或难于制造的零件或模型提供了一种崭新的制造手段,SLS技术的特点归纳起来主要有以下几点:(1)过程与零件复杂程度无关,是真正的自由制造,这是传统方法无法比拟的。

SLS 与其它RP不同,不需要预先制作支架,未烧结的松敞粉末作为自然支架,SLS可以成型几乎任意几何形状的零件,对具有复杂内部结构的零件特别有效。

(2)技术的高度集成,它是计算机技术、数控技术、激光技术与材料技术的综合集成。

(3)生产周期短,由于该技术是建立在高度集成的基础上,从CAD设计到零件的加工完成只需几小时到几十小时,这一特点使其特别适合于新产品的开发。

(4)与传统工艺方法相结合,可实现快速铸造、快速模具制造、小批量零件输出等功能,为传统制造方法注入新的活力。

(5)产品的单价几乎与批量无关,特别适合于新产品的开发或单件、小量零件的生产。

(6)材料适应面广,不仅能制造塑料零件,还能制造陶瓷、蜡等材料的零件。

特别是可以制造金属零件。

这使SLS工艺颇具吸引力。

成型材料是SLS 技术发展和烧结成功的一个关键环节,它直接影响成型件的成型速度、精度和物理、化学性能,影响成型工艺和设备的选择以及成型件的综合性能。

因此,国内外有许多公司和研究单位加强了这一领域的研究工作,并且取得了重大进步。

从理论上讲任何受热粘结的粉末都有被用作 SLS 原材料的可能性。

原则上这包括了塑料、陶瓷、金属粉末及它们的复合材料。

目前SLS材料主要有塑料粉(PC、PS、ABS)、蜡粉、金属粉、表面覆有粘结剂的覆膜陶瓷粉、覆膜金属粉及覆膜砂等。

(7)应用面广,由于成型材料的多样化,使得SLS 适合于多种应用领域,如原型设计验证、模具母模、精铸熔模、铸造型壳和型芯等。

(8)高精度,依赖于使用的材料种类和粒径、产品的几何形状和复杂程度,该工艺一般能够达到工件整体范围内±(0.05-2.5)mm 的公差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

εδ CAD 模型

成型件

图 2 阶梯面带来的误差 Fig.2 The error of forming by step surface

图 3 分层误差示意图 Fig.3 The schematic diagram of error layered 献也提出了采用多目标优化的方法确定层厚和分 层方向, 如果提出的措施和层厚及分层方向的优

Key words:selective laser sintering; error; accuracy

选择性激光 烧结(SLS)快速成 形技术 是 基 于 离散 / 堆积成形原理的快速成形技术之一, 是目 前应用极为广泛的加工系统[1]。 研究和实践表明, SLS 制件的制造精度较低。 如何控制零件的误差, 达到零件的设计精度是快速成型领域内的主要研 究方向之一。 现针对 SLS 全过程中产生误差的若 干因素做简单分析,并提出相应的改进措施。

当激光扫描到粉末时, 粉末由于温度突然升 高达到熔点而熔化, 并与周围粉末形成一个较大 的温度梯度,产生热应力。 扫描完成后,粉末温度 下降,先前熔化的粉末凝固收缩,产生残余应力。 热应力与残余应力相互作用, 引起烧结体的翘曲 变形, 并且随着成型区面积的增大翘曲变形呈现 增大趋势。 通常的快速原型激光扫描方式按其扫 描路径不同可分为以下几类: 第 1 类为顺序往返 直线扫描法,从左往右直线填充;第 2 类为分区扫 描, 分区扫描将截面分割成若干个无内孔的扫描 子域,扫描子域内部用直线填充,以减少成型区面 积;第 3 类为扫描线平行于边界轮廓线,如同螺旋 一样,由内向外或由外向内的环形扫描;第 4 类为 分形扫描, 所采用的扫描轨迹是一种具有自相似 特 征 的 分 形 结 构 图 形 [9]。

(SLS)成型技术中的模型数据处理、烧结成型工艺、成型机 系 统 等 三 个 方 面 分 析 了 SLS 快 速 成 型 制 件 误 差 产 生 的

原因,并提出了提高制件精度的相应措施。

关键词: 选择性激光烧结;误差;精度

中 图 分 类 号 :TG456.7

文 献 标 识 码 :A

文 章 编 号 :1001-3814(2009)13-0160-04

化结合起来, 将能更大程度上减少分层切片的数 据误差。

2 加工工艺误差

造成加工工 艺误差的因 素较多,SLS 工艺 中 的烧结参数主要有预热温度、 激光功率、 扫描速 度、扫描间隔、扫描路径以及层厚等,而且各因素 对此误差的影响差别很大, 同时各因素之间也相 互关联、 相互制约。 影响零件表面粗糙度的参数 主要是扫描间隔和层厚; 而对于零件的尺寸精度 和形状精度来说, 则是几个因素综合作用的结果。 2.1 粉末预热温度对误差的影响

1 模型数据处理误差

SLS 金属构件制作之前, 必须对原型的 CAD 模型进行 STL 格式化和切片等前处理, 以便得到 一系列的截面轮廓。 模型数据处理误差是 CAD 模 型进行离散化过程中一些信息丢失造成的,包括模 型误差和切片误差。 模型误差包括 CAD 造型误差 和由 STL 文件近似拟合三维曲面造成的误差。 切 片误差除了原理误差外,还包括首层选取不当造成

由于激光加热时, 粉末温度突然升高使之与 周围粉末之间产生一个较大的温度梯度, 易导致 翘曲变形。 对粉末进行预热有利于减少激光照射 的粉末与其周围粉末之间的温度梯度从而可以改 善制件的翘曲变形[6]。 如果预热温度太低,由于粉层 冷却太快,熔化颗粒之间来不及充分润湿和互相扩 散、流动,烧结体内留下大量空隙,导致烧结深度和 密度大幅度下降, 成形件质量因此受到很大的影 响。 随着加热温度的提高,粉末材料导热性能变好 同时低熔点有机成分液相数增加,有利于其流动扩 散和润湿, 可以得到更好的层内烧结和层间烧结, 使烧结深度和密度增加,从而提高成形质量。 但是,

160

Hot Working Technology 2009, Vol.38, No. 13

上半月出版

Casting·Forging·Welding 金属铸锻焊技术

和表面不光滑。 这种由 CAD 模型前处理造成的 偏差在形成 STL 文件时就已经产生, 间接影响制 件的最终精度。

在切片之前 ,STL 文件的质量 对 成 型 零 件 的 最终精度十分重要。 在对 CAD 模型进行 STL 格 式转换时, 通过恰当地选择精度参数值可以减少 这一误差。 如制作一圆柱体, 当沿轴线方向叠加 时,如果逼近精度有限,则明显地看到圆柱体变成 了棱柱体,如图 1(a) 所示。 Pro/ E 软件是通过选定 弦高值(ch) 作为逼近的精度参数,如图 1(b)、(c)所 示一球体的 STL 文件格式; 但 ch 值选的太小,要 牺牲处理时间及存储空间, 并且这种情况下由于 软件的问题 STL 文件也会产生错误,需进一步检 查修补,这给后续处理带来了麻烦。

金属铸锻焊技术 Casting·Forging·Welding

● 快速成型技术●

2009 年 7 月

SLS 快速成型技术误差综合分析与提高

杨军惠,党新安,杨立军 (陕西科技大学 机电工程学院, 陕西 西安 710021)

摘 要: 激光烧结快速成形零因其精度较低而限制了它的进一步发展和应用。 本文从选择性激光烧结

合理的控制烧结温度必须从影响烧结温度的 两个决定因素入手。 扫描速度增大,单位距离内激 光扫描的时间就减小,扫描在粉末上瞬间能量密度 就减小,反之,就增大。 因此,扫描速度对烧结件精度 和密度的影响与激光功率对其影响成相反的效果。 扫描速度的大小,决定了成形速度的快慢。 从快速 成形方面考虑,应尽量选择高的扫描速度。 2.3 激光扫描路径对误差的影响

10.01

0.05

《热加工工艺》 2009 年第 38 卷第 13 期

161

金属铸锻焊技术 Casting·Forging·Welding

2009 年 7 月

若预热温度太高,又会导致部分低熔点有机物的碳 化和烧损,反而降低烧结深度和密度。 2.2 烧结温度控制不当引起的误差

激 光 的 烧 结 温 度 是 影 响 SLS 制 件 的 主 要 因 素之一.激光束对粉末材料的扫描烧结温度决定 于两个因素:一个是激光束的扫描速度,另一个是 扫描激光器的功率输出。扫描速度越高、功率输出 越低,受照射的粉末材料的受热温度越低、而扫描 速度越低、功率输出越高,受照射的粉末材料的受 热温度越高[7]。 SLS 中的激光扫描烧结与激光切割 中的情形不太相同, 当激光束扫描加热粉末材料 时,激光对粉末颗粒的能量辐射时间极短,一般在 0.1 ms~0.1 s[8],将 每 层 烧 结 材 料 加 热 到 某 一 温 度 区 间(Tmin<t<Tmax)。 如烧结温度 t 大于 Tmax 就会引起材 料被破坏;如烧结温度小于 Tmin则不能达到使粉末 材料互相粘结的目的,影响制件的力学性能。

原理造成的。 切片的过程是通过一簇垂直于制作 方向的平行平面与 STL 文件格式模型相截, 所得 到的截面与模型实体的交线就是各薄层的轮廓与 实体信息[4]。 切片方向及厚 度的选择对 快速原型 的精度、制做时间、成本有重要影响。

由于每一层片只能用直壁层片近似表示原层 片的三维几何特征, 用二维特征截面近似代替整 个层片的几何轮廓信息,则必然会导致局部细微特 征的缺失:如沿切片层方向的成型件尺寸与切层厚 度不能整除时,必然引起尺寸误差;分层切片会造 成阶梯面的形成, 严重影响表面粗糙度 (图 2 所 示);另外,当零件上的微小特征信息尺寸小于分层 厚度时,该微小信息可能被丢失,如图 3 所示零件, 当分层厚度 △t=0.1mm 时,第 100 切片层与第 101 切片层均未切到微槽,微小槽的信息被丢失。

描次数控制不合理, 扫描次数过多, 则温度会过 高,对成型件产生不良影响。 文献[10]对几种扫描 方式进行了分析, 提出了分区变向扫描的扫描方 式; 分区扫描将截面分割成若干个无内孔的扫描 子域,扫描子域内部用直线填充,以减少成型区面 积; 分区变向扫描则是在相邻两层截面的扫描方 向之间错开一角度(一般为 90°)的分区扫描方式。 证明此种扫描方式可以显著改善烧结体的翘曲变 形程度同时兼顾了成型效率。 2.4 单层层厚的影响

Abstract:The development and application of Selective Laser Sintering (SLS) technique is restricted by the low accuracy of the part made with this technique. This article analysed error of this technique from three factors: model data processing, sintering forming process, forming machine system. Offering some relevant measures for increasing accuracy of parts made with this technique.

SLS 原型制作之前,必须对原型的 CAD 模型 进行 STL 格式化和切片等前处理, 以便得到一系 列的截面轮廓。 首先应用造型软件 Pro/E、UG 等 CAD 软件或专用的逆向工程软件 Imageware、Geomagic 等对原型进行三维造型, 然后采用由快速 原型制造系统中切片软件识别的 STL 数据格式, 确定输出精度,直接转化为 STL 数据格式。STL 数 据文件的内容是将三维实体的表面三角化, 并将 其顶点信息和法矢有序排列起来而生成的一种二 进制或 ASCⅡ信息,但从本质上,是用有限的小三 角面的组合来逼近 CAD 模型表面,是原始模型的 一阶近似,不可能完全表达原始设计的意图[3]。 如 果 输出精度 不够,STL 数 据 格 式 化 后 的 模 型 与 设 计的 CAD 模型就存在差异; 如果提高输出精度, 这时 STL 数据格式文件的规模增大, 加大后续数 据处理的运算量, 可能超出快速成型系列所能接 受的范围, 而且在表达截面轮廓时会产生许多小 线段,不利于激光头的扫描运动,导致低的生产率