齿轮侧隙及齿厚偏差自动计算表

齿轮齿形精度等级详解

齿轮精度等级1、齿轮精度主要是控制齿轮在运转时齿轮之间传递的精度,比如:传动的平稳性、瞬时速度的波动性、若有交变的反向运行,其齿侧隙是否达到最小,如果有冲击载荷,应该稍微提高精度,从而减少冲击载荷带给齿轮的破坏。

2、如果以上这些设计要求比较高,则齿轮精度也就要定得稍高一点,反之可以定得底一点3、但是,齿轮精度定得过高,会上升加工成本,需要综合平衡4、你上面的参数基本上属于比较常用的齿轮,其精度可以定为:7FL,或者7-6-6GM精度标注的解释:7FL:齿轮的三个公差组精度同为7级,齿厚的上偏差为F级,齿厚的下偏差为L级7-6-6GM:齿轮的第一组公差带精度为7级,齿轮的第二组公差带精度为6级,齿轮的第三组公差带精度为6级,齿厚的上偏差为G级,齿厚的下偏差为M级5、对于齿轮精度是没有什么计算公式的,因为不需要计算,是查手册得来的。

6、精度等级的确定是工程师综合分析的结果,传动要求精密、或者是高负载、交变负载……就将精度等级定高一点7、精度等级有5、6、7、8、9、10级,数值越小精度越高8、(齿厚)偏差等级也是设计者综合具体工况给出的等级,精密传动给高一点,一般机械给低一点,闭式传动给高一点,开式传动给低一点。

9、(齿厚)偏差等级有C、D、E、F、G、H、J、K、L、M、N、P、R、S 级,C级间隙最大,S级间隙最小。

10、不管是精度等级,还是偏差等级,定得越高,加工成本也越高,需要综合分析之后再具体的给出一个恰当的精度等级和偏差等级。

11、对于齿轮的常规检验项目,分为3组检验项目,分别如下:12、第一组检验项目主要是保证传递运动的准确性,其项目包括:切向综合公差Fi'、周节累积公差Fp、k个周节累积公差Fpk、径向综合公差Fi"、齿圈径向跳动公差Fr、公法线长度变动公差Fw13、第二组检验项目主要是保证传递运动的平稳性、噪声、振动,其项目包括:切向一齿综合公差fi'、基节极限偏差fpb、周节极限偏差fpt、径向一齿综合公差fi"14、第三组检验项目主要是保证载荷分布的均匀性,其项目包括:齿向公差Fβ、接触线公差Fb、轴向齿距极限偏差Fpx15、齿轮的齿坯公差的精度等级为:5、6、7、8、9、10级16、齿轮中间的孔公差、及其形位公差:IT5、IT6、IT7、IT8级17、齿轮轴的尺寸公差、及其形位公差:IT5、IT6、IT718、顶圆直径公差:IT7、IT8、IT919、基准面的径向跳动、基准面的端面跳动:根据直径的大小,按照5、6、7、8、9、10级查表20、需要说明一下:我给出的·第一组、第二组、第三组检验项目是比较全的,但是,在实际中,在实际的图纸上,我们列出的检验项目没有这么多,太多了不但给检验带来麻烦,还增加制造成本,所以,在图纸上只检验其中的几项即可,你可以参看一下专业的齿轮图纸,也可以在《机械设计手册》上看看例题,在此给你列出常规要检查的、在图纸上要列出来的项目:21、小齿轮的检验项目:21、根据你上面给出的参数,小齿轮的精度等级可以定为7FL,接下来级,就是按照精度等级差手册:22、周节积累公差Fp:0.06323、周节极限偏差fpt:0.01824、在图纸上标注的齿坯公差:内孔按照IT7级:在手册上按照孔径大小查《标准公差表》25、顶圆的径向跳动:按照外径尺寸大小查《标准公差表》26、大齿轮的检验项目:27、周节积累公差Fp:0.09028、周节极限偏差fpt:0.02029、在图纸上标注的齿坯公差:内孔按照IT7级:在手册上按照孔径大小查《标准公差表》30、顶圆的径向跳动:按照外径尺寸大小查《标准公差表》本网络手册中的圆柱齿轮精度摘自(GB10095—88),现将有关规定和定义简要说明如下:(1) 精度等级齿轮及齿轮副规定了12个精度等级,第1级的精度最高,第12级的精度最低。

齿轮侧隙及齿厚偏差自动计算表

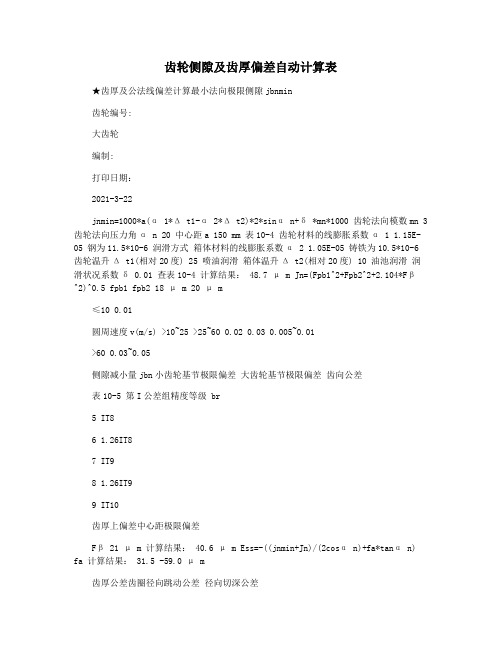

齿轮侧隙及齿厚偏差自动计算表★齿厚及公法线偏差计算最小法向极限侧隙jbnmin齿轮编号:大齿轮编制:打印日期:2021-3-22jnmin=1000*a(α 1*Δ t1-α 2*Δ t2)*2*sinα n+δ *mn*1000 齿轮法向模数mn 3 齿轮法向压力角α n 20 中心距a 150 mm 表10-4 齿轮材料的线膨胀系数α 1 1.15E-05 钢为11.5*10-6 润滑方式箱体材料的线膨胀系数α 2 1.05E-05 铸铁为10.5*10-6 齿轮温升Δ t1(相对20度) 25 喷油润滑箱体温升Δ t2(相对20度) 10 油池润滑润滑状况系数δ 0.01 查表10-4 计算结果:48.7 μ m Jn=(Fpb1^2+Fpb2^2+2.104*Fβ^2)^0.5 fpb1 fpb2 18 μ m 20 μ m≤10 0.01圆周速度v(m/s) >10~25 >25~60 0.02 0.03 0.005~0.01>60 0.03~0.05侧隙减小量jbn小齿轮基节极限偏差大齿轮基节极限偏差齿向公差表10-5 第I公差组精度等级 br5 IT86 1.26IT87 IT98 1.26IT99 IT10齿厚上偏差中心距极限偏差Fβ 21 μ m 计算结果:40.6 μ m Ess=-((jnmin+Jn)/(2cosα n)+fa*tanα n)fa 计算结果: 31.5 -59.0 μ m齿厚公差齿圈径向跳动公差径向切深公差Ts=2*tanα n*(Fr^2+br^2)^0.5 Fr 56 br 145 根据分度圆直径从表10-5查取计算计算结果:113.1 μ m Esi=Ess-Ts齿厚下偏差齿距极限偏差Fpt 齿厚上偏差/Fpt 齿厚下偏差/Fpt计算结果:齿厚上偏差取值: 齿厚下偏差取值: 公法线平均长度上偏差Ewms 公法线平均长度下偏差Ewmi Ess Esi22.0 μ m -2.7 -7.8 -172.2 μ m -66.0 μ m -176.0 μ m-3 按齿厚极限偏差表取整 -8 按齿厚极限偏差表取整Ess*cosα n-0.72Fr*sinα n 计算结果: -75.80997 μ m Esi*cosαn+0.72Fr*sinα n 计算结果: -151.5956 μ m Ewms/(sinα Mt*cosβ b)注:1 本表不属于国家标准,仅供参考. 2 α Mt1= 25 见标准齿轮参数计算 3 螺旋角β = 8.1094 4 β b= 0.132949 5 齿数z= 20 大,小齿轮分别计算圆棒跨距上偏差Ems感谢您的阅读,祝您生活愉快。

齿轮侧隙计算表

无侧隙啮合参数未知参数齿厚、齿距侧隙参数符号主动齿轮(小)从动齿轮(大)齿数z 2140法向模数m n 法向压力角αn 螺旋角β法向变位系数x n 0.047-0.465齿宽b 齿顶圆直径d a 54.396.5齿根圆直径d f 42.3584.55任意圆直径d x 54.396.5中心距a 当量齿数zv 32.8290359262.53149699当量模数m n 当量压力角αn 当量螺旋角β当量变位系数x n 0.047-0.465当量分度圆直径d 65.66125.06当量基圆直径d b 61.89117.89任意圆压力角α29.3023.61任意圆直径d'70.97128.66当量齿轮任意圆直径dx 70.97128.66任意圆直径d 54.0696.44曹德义 2008年11月14.570齿 轮 计 算2.0019.530.52.0019.50啮合压力角渐开线函数a b c 啮合压力角弧度端面啮合角理论中心距离中心距变动系数y 中心距变动系数y 中心距变动系数yn 中心距变动系数yn 齿顶高变动系数△y 齿顶高系数ha* 1.428 1.464顶隙系数c*0.2180.145理论啮合线长度端面变位系数x t 0.040-0.401齿顶高h a 2.778 1.826齿根高h f 3.197 4.149齿根圆直径d f 42.3584.55端面模数m t 端面压力角αt 齿顶圆端面压力角αat 33.8727.14任意圆端面压力角αxt 33.8727.14齿顶圆螺旋角βa 33.2731.48任意圆螺旋角βx 33.2731.48分度圆直径d 48.7448792.85节圆直径 d'48.2091.80节圆螺旋角β'30.2230.22基圆直径d b 45.08685.877齿顶圆曲率半径ρa 15.1322.01任意圆曲率半径ρx 15.1322.01理论啮合线长度l 渐开线起始圆直径45.41688.002导程259.974495.189基圆螺旋角βb 端面啮合角αt 法向啮合角αn 三角函数invαn 齿顶圆压力角αa 33.8727.14任意圆压力角αx 33.8727.14端面重合度εα轴向重合度εβ总重合度εγ法向齿距p n -0.374-0.374-0.434-0.43420.54169.92733781.840.016系 数0.3590.3750.1410.35924.5360.0743.016.2832.321.1722.3424.7428.58320.7018.0330.0108端面齿距p t 基圆齿距p bt 基圆法向齿距p bn 法向齿厚s n 3.208 2.483端面齿厚s t 3.723 2.882齿顶圆端面齿厚s at 0.943 1.271齿顶圆法向齿厚s an 0.788 1.084任意圆端面齿厚s xt 0.943 1.271任意圆法向齿厚s xn 0.788 1.084基圆端面齿厚s bt 4.3927 4.4726基圆法向齿厚s bn 3.8573 3.9276节圆端面齿厚s t' 3.8966 3.2589节圆法向齿厚s n' 3.3671 2.8161当量齿数z v 32.8362.53节圆端面齿距p t'节圆法向齿距p n'圆周侧隙j wt 法向侧隙j bn 法向侧隙j bn 圆周侧隙j wt 7.2926.7455.9237.21026.23050.05470.044940.044940.0547备注输入端面法向考虑倒棱考虑倒棱根据节圆齿厚计算根据基圆齿厚计算。

齿轮精度计算

1 2.1 2.4 2.5 2.4 2.5 2.6 3 3.4 2.6 2.8 3 3.2 3.8 4.5 3 3.2 3.4 3.6 4.2 5 3.8 4 4 4.2 4.8 5.5 4.5 4.8 5 5.3 5.5 6.5

2 2.6 3 3.4 3 3.2 3.6 4 4.8 3.4 3.8 4 4.5 5.3 6.5 4.2 4.5 4.8 5 6 7 5.3 5.5 6 6.5 7 8 6.5 7 7.5 7.5 8.5 9.5

1 65 95

2 65 95

3 65 95

偏差代号 C

齿厚偏差数值(mm) 偏差数值

备注 0.014 +1fpt

偏差数值 为自动运 算结果,

D E F G H J K L M N P R S

0 -0.028 -0.056 -0.084 -0.112 -0.14 -0.168 -0.224 -0.28 -0.35 -0.448 -0.56 -0.7

0 -2fpt -4fpt -6fpt -8fpt -10fpt -12fpt -16fpt -20fpt -25fpt -32fpt -40fpt -50fpt

偏差数值 为自动运 算结果, 勿轻易修 改

中 精度等级 数值(自动运算结果勿修改) 备注:数据来源 IT4/2 1 0.004 IT4/2 2 0.004 3 0.0095 IT6/2

z

k个周节累计公差时候k值

4

最小侧隙(μ m)

140

齿厚上偏差ESS(mm) 齿厚公差TS(mm)

-0.056 0.084

非常规部 分,一般 可以不 写,公法 线下偏差 问题仔细 看备注红 字部分

注意非常规部分,最小侧隙与齿厚上偏差齿厚公差组合输入因为相互关 联,公法线计算数据将分开 中间运算量,勿修改 COSβ 中心距(mm) 分度圆直径(mm) 1 74 40

齿轮计算表

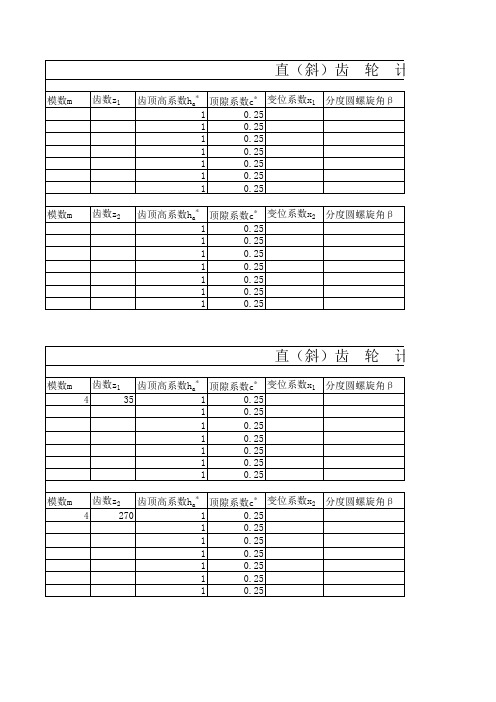

模数m 齿数z1 齿顶高系数ha

*

轮

计

d1

算

表

1 1 1 1 1 1 1 模数m 齿数z2 齿顶高系数ha

*

顶隙系数c* 变位系数x1 分度圆螺旋角β 0.25 0.25 0.25 0.25 0.25 0.25 0.25 d2

* 顶隙系数c 变位系数x2 分度圆螺旋角β 0.25 0.25 0.25 0.25 0.25 0.25 0.25

1 1 1 1 1 1 1

直(斜)齿

模数m

*

轮

计

d1

算

表

齿数z1 齿顶高系数ha 顶隙系数c* 变位系数x1 分度圆螺旋角β 4 35 1 0.25 1 0.25 1 0.25 1 0.25 1 0.25 1 0.25 1 0.25 d2

* 齿数z2 齿顶高系数ha 顶隙系数c* 变位系数x2 分度圆螺旋角β 4 270 1 0.25 1 0.25 1 0.25 1 0.25 1 0.25 1 0.25 1 0.25来自模数m轮计

d1

算

表

(外啮合)

0 0 0 0 0 0 0 齿顶圆直径da 齿根圆直径df 中心距a 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 齿顶圆直径da 齿根圆直径df 0 0 0 0 0 0 0 0 0 0 0 0 0 0

分度圆直径d1 齿顶高ha 齿根高hf 齿高h 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 d2 分度圆直径d2 齿顶高ha 齿根高hf 齿高h 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

0 0 0 0 0 0 0

齿轮的精度等级、确定参数的公差值 一

齿轮的精度等级、确定参数的公差值一齿轮的精度等级、确定参数的公差值一传统的设计方法是依据经验用类比法,结合查表及大量繁杂的公式计算,这样的方法一是工作量大,二是不可能对各参数进行优化及筛选,很难保证齿轮精度设计的合理性。

因此,借用了辅助软件对齿轮的几何参数进行计算后,对齿轮精度的设计及其相关的数据进行计算机处理,使齿轮的精度设计达到快速、准确、合理,齿轮设计起来就没那么费时和吃力了。

引言现行的机械行业中在齿轮设计的过程里,非常缺乏对几何参数计算的比较统一的软件,很多时候只是采用手工计算、取大概的数值,对于一些比较复杂的齿轮来说,制造出来的齿轮存在误差较大。

传统的设计方法是依据经验用类比法,结合查表及大量繁杂的公式计算,这样的方法一是工作量大,二是不可能对各参数进行优化及筛选,很难保证齿轮精度设计的合理性。

因此,借用了辅助软件对其进行计算后,对齿轮精度的设计及其相关的数据进行计算机处理,使齿轮的精度设计达到快速、准确、合理,齿轮设计起来就没那么费时和吃力了。

我国现有(1)GB/T10095。

1-2001渐开线圆柱齿轮精度第一部分:轮齿等效ISO1328-1。

(2)GB/T10095。

2-2001渐开线圆柱齿轮精度第二部分:径向综合等效ISO1328-2。

1.渐开线圆柱齿轮几何参数计算相关研究综述1.1渐开线圆柱齿轮国内的研究现状1.1.1齿轮的简介标准齿轮的结构构造图如图1。

图1齿轮构造图齿轮的组成结构一般有轮齿、齿槽、端面、法面、齿顶圆、齿根圆、基圆和分度圆。

轮齿简称齿,是齿轮上每一个用于啮合的凸起部分,这些凸起部分一般呈辐射状排列,配对齿轮上的轮齿互相接触,可使齿轮持续啮合运转;基圆是形成渐开线的发生线作纯滚动的圆;分度圆,是在端面内计算齿轮几何尺寸的基准圆。

渐开线齿轮比较容易制造,且传动平稳,传递速度稳定,传动比准确,渐开线圆柱齿轮是机械传动量大而广的基础零部件,广泛在汽车、拖拉机、机床、电力、冶金、矿山、工程、起重运输、船舶、机车、农机、轻工、建工、建材和军工等领域中应用。

齿轮侧隙及齿厚偏差自动计算表

Ess

-66.0 μm

Esi

-176.0 μm

Ess*cosα n0.72Fr*sin αn

计算结果: Esi*cosα n+0.72Fr*s inαn 计算结果:

-75.80997 μm -151.5956 μm

Ewms/(sin αMt*cosβ b) 计算结果 Ewms/(sin αMt*cosβ b)*cos(π /2z)

★齿厚及 公法线偏 差计算

最小法向极 限侧隙

jbnmin

jnmin=1000* a(α1*Δ

t1-α2*Δ

t2)*2*sin

αn+δ

*mn*1000

齿轮法向模数mn

齿轮法向压力角αn

中心距a 齿轮材料的线膨胀系数 α1 箱体材料的线膨胀系数 α2 齿轮温升Δt1(相对20 度) 箱体温升Δt2(相对20 度)

>60

喷油润滑 0.01

0.02

0.03 0.03~0.05

油池润滑

0.005~0.01

表10-5 第I公差组精度等级 br

5

6

7

8

9

IT8 1.26IT8 IT9 1.26IT9 IT10

齿厚公差

齿圈径向跳动公差

径向切深公差

齿厚下偏差

齿距极限偏差Fpt 齿厚上偏差/Fpt 齿厚下偏差/Fpt

Ts=2*tanα n*(Fr^2+br ^2)^0.5 Fr

-180.9787

偶数齿

本表不属 于国家标 准,仅供 注:1 参考.

2 αMt1= 25 3 螺旋角β 8.1094

见标准齿轮 参数计算

4

βb= 0.132949

齿轮侧隙及齿厚偏差自动计算表

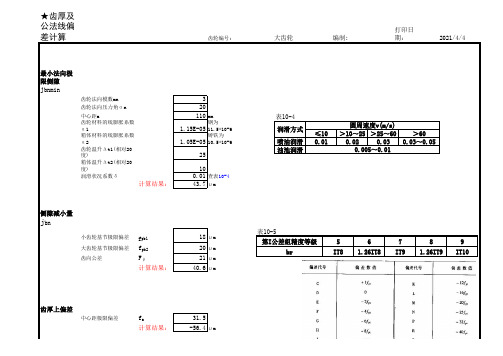

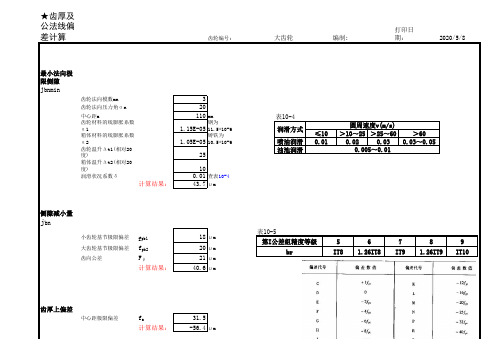

★齿厚及公法线偏差计算齿轮编号:编制:打印日期:最小法向极限侧隙j bnmin j nmin =1000*a(α1*Δt1-α2*Δt2)*2*sin αn+δ*m n *1000齿轮法向模数mn 3齿轮法向压力角αn 20 中心距a 110mm 齿轮材料的线膨胀系数α1 1.15E-05钢为11.5*10-6箱体材料的线膨胀系数α2 1.05E-05铸铁为10.5*10-6齿轮温升Δt1(相对20度)25箱体温升Δt2(相对20度)10润滑状况系数δ0.01查表10-4计算结果:43.7μm 侧隙减小量j bnJn=(F pb 1^2+F pb 2^2+2.104*F β^2)^0.5小齿轮基节极限偏差f pb118μm 大齿轮基节极限偏差f pb220μm 齿向公差F β21μm 计算结果:40.6μm 齿厚上偏差Ess=-((j nmin +J n )/(2cos αn)+fa*tan αn)中心距极限偏差f a 31.5计算结果:-56.4μm 齿厚公差Ts=2*tan αn*(Fr^2+br^2)^0.5齿圈径向跳动公差Fr 56径向切深公差br 145根据分度圆直径从表10-5查取计算计算结果:113.1μm 齿厚下偏差Esi=Ess-Ts 齿距极限偏差Fpt22.0μm 齿厚上偏差/Fpt-2.6-3按齿厚极限偏差表取整齿厚下偏差/Fpt-7.7-8按齿厚极限偏差表取整计算结果:-169.5μm 齿厚上偏差取值:Ess -66.0μm 注:1本表不属于国家标准,仅供参考.齿厚下偏差取值:Esi -176.0μm 2αMt1=25见标准齿轮参数计算3螺旋角β=8.1094公法线平均长度上偏差EwmsEss*cos αn-0.72Fr*sin αn 4βb=0.132949计算结果:-75.80997μm 5齿数z=20大,小齿轮分别计算公法线平均长度下偏差Ewmi Esi*cos αn+0.72Fr*sinαn 计算结果:-151.5956μm 2016/12/20大齿轮表10-4≤10>10~25>25~60>60喷油润滑0.010.020.030.03~0.05油池润滑圆周速度v(m/s)润滑方式0.005~0.01表10-5第I 公差组精度等级56789br IT8 1.26IT8IT9 1.26IT9IT10。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

润滑状况系数δ

计算结果:

齿轮编号:

3 20 110 mm

钢为

1.15E-05 11.5*10-6

铸铁为

1.05E-05 10.5*10-6 25 10

0.01 查表10-4 43Jn=(Fpb1^2+ Fpb2^2+2.10 4*Fβ ^2)^0.5

小齿轮基节极限偏差 大齿轮基节极限偏差 齿向公差

圆棒跨距上 偏差Ems

Ess

-66.0 μm

Esi

-176.0 μm

Ess*cosα n0.72Fr*sin αn

计算结果: Esi*cosα n+0.72Fr*s inαn 计算结果:

-75.80997 μm -151.5956 μm

Ewms/(sin αMt*cosβ b) 计算结果 Ewms/(sin αMt*cosβ b)*cos(π /2z)

齿厚上偏差

中心距极限偏差

fpb1

fpb2

Fβ 计算结果:

Ess=((jnmin+Jn)/ (2cosα n)+fa*tan αn) fa 计算结果:

18 μm 20 μm 21 μm 40.6 μm

31.5 -56.4 μm

大齿轮

编制:

打印日 期:

2020/3/20

表10-4

润滑方式

≤10

圆周速度v(m/s) >10~25 >25~60

br 计算结果: Esi=Ess-Ts

计算结果:

56

根据分度圆 直径从表 10-5查取计

145 算

113.1 μm

22.0 μm

-2.6

-7.7 -169.5 μm

按齿厚极限

-3 偏差表取整

按齿厚极限

-8 偏差表取整

齿厚上偏差 取值: 齿厚下偏差 取值:

公法线平均 长度上偏差 Ewms

公法线平均 长度下偏差 Ewmi

>60

喷油润滑 0.01

0.02

0.03 0.03~0.05

油池润滑

0.005~0.01

表10-5 第I公差组精度等级 br

5

6

7

8

9

IT8 1.26IT8 IT9 1.26IT9 IT10

齿厚公差

齿圈径向跳动公差

径向切深公差

齿厚下偏差

齿距极限偏差Fpt 齿厚上偏差/Fpt 齿厚下偏差/Fpt

Ts=2*tanα n*(Fr^2+br ^2)^0.5 Fr

-180.9787

偶数齿

本表不属 于国家标 准,仅供 注:1 参考.

2 αMt1= 25 3 螺旋角β 8.1094

见标准齿轮 参数计算

4

βb= 0.132949

5 齿数z= 20

大,小齿轮 分别计算

计算结果 -180.4208

奇数齿

★齿厚及 公法线偏 差计算

最小法向极 限侧隙

jbnmin

jnmin=1000* a(α1*Δ

t1-α2*Δ

t2)*2*sin

αn+δ

*mn*1000

齿轮法向模数mn

齿轮法向压力角αn

中心距a 齿轮材料的线膨胀系数 α1 箱体材料的线膨胀系数 α2 齿轮温升Δt1(相对20 度) 箱体温升Δt2(相对20 度)