齿轮副最大与最小侧隙的计算

齿轮位置校正计算公式

齿轮位置校正计算公式在机械传动系统中,齿轮是一种常见的传动元件,用于传递动力和转速。

然而,由于制造和安装误差等原因,齿轮的位置可能会出现偏差,导致传动系统的性能下降甚至故障。

因此,对齿轮位置进行校正是非常重要的。

本文将介绍齿轮位置校正的计算公式及其应用。

齿轮位置校正的计算公式可以通过几何原理和数学方法推导得出。

在实际应用中,常用的齿轮位置校正计算公式包括齿轮的中心距离调整公式、齿轮的轴向位置调整公式和齿轮的侧隙调整公式等。

下面将分别介绍这些计算公式的推导和应用。

首先是齿轮的中心距离调整公式。

齿轮的中心距离是指两个相互啮合的齿轮齿顶圆的中心之间的距离。

如果齿轮的中心距离偏差过大,会导致齿轮啮合不良或者产生噪音和振动。

为了调整齿轮的中心距离,可以使用以下的计算公式:Δa = (Δm Δm') / 2。

其中,Δa表示需要调整的中心距离偏差,Δm表示实际中心距离,Δm'表示设计中心距离。

通过这个公式,可以计算出需要调整的中心距离偏差,然后进行相应的调整。

接下来是齿轮的轴向位置调整公式。

齿轮的轴向位置是指齿轮轴线与机床主轴线之间的距离。

如果齿轮的轴向位置偏差过大,会导致齿轮与主轴的啮合不良或者产生轴向载荷。

为了调整齿轮的轴向位置,可以使用以下的计算公式:Δl = (Δm Δm') / 2。

其中,Δl表示需要调整的轴向位置偏差,Δm表示实际轴向位置,Δm'表示设计轴向位置。

通过这个公式,可以计算出需要调整的轴向位置偏差,然后进行相应的调整。

最后是齿轮的侧隙调整公式。

齿轮的侧隙是指齿轮啮合时齿宽方向的间隙。

如果齿轮的侧隙偏差过大,会导致齿轮啮合不良或者产生啮合不稳定。

为了调整齿轮的侧隙,可以使用以下的计算公式:Δs = (Δs Δs') / 2。

其中,Δs表示需要调整的侧隙偏差,Δs表示实际侧隙,Δs'表示设计侧隙。

通过这个公式,可以计算出需要调整的侧隙偏差,然后进行相应的调整。

齿轮副法向齿侧间隙的计算与检测

齿轮副法向齿侧间隙的计算与检测齿轮副法向齿侧间隙是指两个啮合齿轮侧面之间的空隙大小。

在齿轮副中,由于加工误差、装配精度及磨损等因素的影响,齿轮之间会产生一定的间隙,这就是法向齿侧间隙。

法向齿侧间隙的大小直接影响到齿轮副的运动精度和传动性能。

计算法向齿侧间隙的方法可以使用几何法或相似三角法。

其中,几何法是通过几何尺寸和设计参数来计算间隙值,而相似三角法是利用齿轮轴线上的等值相似比来推算齿侧间隙。

两种方法各有优劣,具体选择要根据实际情况而定。

下面是计算法向齿侧间隙的步骤:1.确定几何参数:-模数(m):齿轮副的模数是一个重要的参数,它决定了齿轮齿数和齿宽的大小。

-压力角(α):齿轮啮合时,齿轮齿面与齿轮轴线之间的夹角称为压力角。

-齿轮头圆直径(d1)和齿轮母线圆直径(d):根据齿轮类型和模数可以计算得到。

2.确定间隙系数:-正齿轮(轮齿与轮齿垂直):间隙系数一般取0.05-0.15之间。

-斜齿轮(轮齿与轴线倾斜):间隙系数一般取0.125-0.225之间。

3.计算法向齿侧间隙:-正齿轮:间隙值=(0.167-0.33*W)*m- 斜齿轮:间隙值 = (0.167 - 0.33 * W * sin(α)) * m其中,W为间隙系数。

在实际应用中,还需要通过检测方法来验证计算的间隙值是否符合要求。

常用的检测方法包括以下几种:1.游标测量法:-使用游标卡尺等工具对齿轮侧面进行测量,测量方法可以采用直接测量或间接测量两种方式。

-需要注意测量时的测量位置和角度,以及测量时使用的测量工具的精度。

2.哥仑卡片法:-将哥仑卡片插入齿轮侧面与齿轮轴线的交接处,通过空隙的大小来判断间隙的大小。

-需要根据实际情况选择合适的哥仑卡片厚度。

3.摆线尺测量法:-利用摆线尺的刃尖与齿轮侧面接触,通过尺尖的移动距离来测量间隙的大小。

-需要保证摆线尺的刃尖与齿轮侧面的接触稳定,并注意测量时的摆线尺的刻度精度。

4.视觉检测法:-利用光学仪器或高精度显微镜等观察齿轮侧面,通过目测或图像处理等方法来判断间隙的大小。

齿轮传动中的齿轮副侧隙调整

齿轮传动中的齿轮副侧隙调整摘要:齿轮转动时,为了保证齿轮安全稳定的生产工作模式,常常需要考虑齿轮副的侧隙大小,来保障齿轮副工作的稳定性,也有一些精度要求过高的齿轮转动机构中需要消除侧隙,避免其造成的往复运动而带来的精度缺失。

本文系统分析常见的的几种影响齿轮副侧隙的因素和计算方法,在传统的基础上给出了几种利用结构设计来调整侧隙的方法,从而可以减少生产成本。

关键词:齿轮传动;侧隙;调整1齿轮副侧隙概述1.1 齿轮误差来源齿轮误差的主要来源来自于:传动时造成的齿轮间误差、安装时产生的系统误差、设计图纸和施工之间的误差、加工精度缺失而产生的误差、受温度影响造成的系统误差等。

其中,传动时产生的误差成为转动误差,常见于多轮工作时,与轴承、齿轮之间的的传动链在输出转角和理论转角不一致造成的误差,记为Δφ。

传动链中,齿轮加工中的零部件和安装都会造成齿轮加工误差,不同齿轮的粗糙度、孔轴间隙值、滚动轴承与机架配合的公差带及轴承动环的偏心值,都是单个齿轮中的切向综合误差ΔFi及装置误差所产生误差集合。

这些误差都将通过传动链传递到齿轮,在执行部件中显现出对应的参数值,可以对照理论值,产生的偏差即为误差大小。

1.2 齿轮副侧隙定义及作用齿轮副侧隙是指在一对齿轮啮合时,非工作齿面间的间隙。

在齿轮传动时,会产生摩擦作用而产生发热碰撞现象,在受力下也会造成齿轮表面变形,如果采取合适的间隙就会补偿其所产生的空隙,降低制造误差,起到齿廓润滑的作用。

通常情况下,可以通过制造公差来保证齿轮副侧隙大小。

而在一些精度要求过高的齿轮转动中,常见一些伺服系统,会出现因齿侧间隙造成的传动死区现象,造成闭环系统工作,这会造成齿轮系统工作的不稳定性,因此,在这种精度高的伺服系统中通常要采取较低的齿侧隙值、精度较高的齿轮副传动,以便提升传动精度,增强系统的稳定性。

工作齿轮齿面要求有润滑油膜,非工作齿面需要增加补偿升温和受力变形的影响,而渐开线圆柱齿轮副在正常传动中,齿轮副必须始终呈单齿面啮合工作状态。

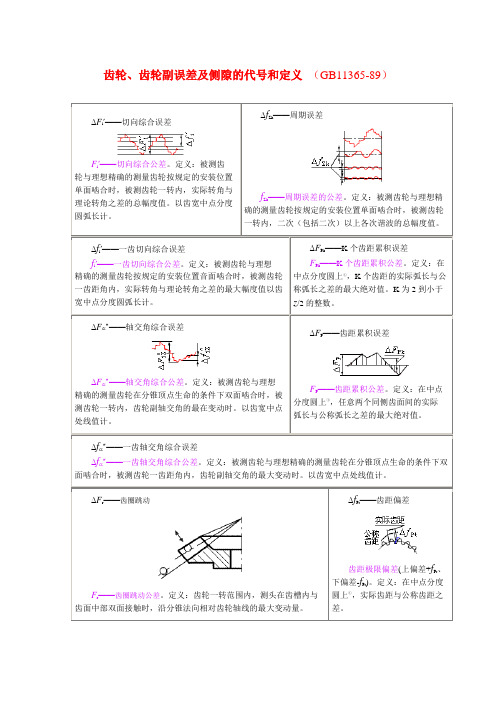

齿轮、齿轮副误差及侧隙的代号和定义 (GB11365-89)

齿轮、齿轮副误差及侧隙的代号和定义(GB11365-89)

之比的百分数即

注:①允许在齿面中部测量。

②齿轮副转动整周期按下式计算:n2=z1/x

式中:n2——大轮转数,z1——小轮齿数,x——大、小轮齿数的最大公约数。

什么是齿轮副的侧隙

指的就是两个齿轮在啮合状态下一个齿轮(一)一个齿(1)和另一个齿轮(二)的一个齿(2)的齿面接触时,这个齿(一中的1号)的另一个齿面和另一个齿轮(二)的和这个齿(一中的1号)相啮合的齿(二中的2号)相邻的齿在分度圆上的间隙,一中的1号齿在二中的两个齿中间,在理论上齿轮副分析中这个侧隙为零,但实际中齿轮运行中会齿型会变大(温度上升)。

要是在常温没侧隙就会咬死,而且为了在齿轮的侧隙上留下空间储油。

在齿型变到最大时也要留有空间给储油。

所以都会有侧隙。

有侧隙也有缺点就是当齿轮副转换转向时会带来回程误差和冲击。

但不同场合的齿轮副的侧隙要求不同,像仪表为了减小回程误差就要小侧隙,而经常转换转向的地方防止冲击过大也要小侧隙。

太小的侧隙容易咬死而且因为储油问题而润滑不良。

而其他地方的侧隙可以大一些,但侧隙太大的问题也不用多

说,肯定不行的。

会有不同的用场会有一些合理的推荐值。

具体数据查询手册。

在装配中多用铅丝法测量侧隙,用一个粗细合适的铅丝让在啮合的两个齿在啮合过程中夹一下,然后测量铅丝变形后的厚度来测量侧隙。

齿轮副侧隙计算方法

润滑方式 油池润滑

喷油润滑

齿 轮 线 速 度%&&+:"

1#"% "%#1#(* (*#1#.%

1$.%

/-8%#& #*""%$0-

"%0(%0’%0#’%"*%$0-

注’0- 为法向模数

#($/-9是考虑齿轮传 动 的 温 度 变 化! 这 时 由 于 齿 轮 和箱体的材料不同!温度不同以及材料的线膨胀系数不 同!而使原侧隙/-8发 生 减 小 #或 增 大$! 所 以! 除 前 述 /-8外! 还需加上/-9的补偿" 所以

;%!$"&&! "理论值# 最 大 法 向 侧 隙/-&8F;/E&8F<=+!;%!.$6<=+(%1&&

;%!.%&&! "理论值# 若考虑加工及安装产生的基节$轴向$轴线平行度 和中心距偏差%则有! 最小法向侧隙/-&,-;%!$":%38% (+,-!-:4

;%!’$" "&&# 最大法向侧隙/-&8F;%!.%7%38% (+,-!-74

%!%"#

3B

% ! 基节极限偏差 3C9

?%!%(%

3C9

&!齿向公差 :’ 接触斑点 按齿高不小于

%!%(% *%D

:’ *%D

按齿长不小于 /%D

%!%"# ?%!%(% %!%(%

/%D

%!%$";%!’$* "&&# /-&8F; "%2+," 72+,( % #<=+"<=+!- 7 %38% (+,-!-

直齿圆柱齿轮变位系数、公法线长度、齿厚、最小法向侧隙的计算

外啮合直齿圆柱齿轮变位系数、公法线长度、齿厚、最小法向侧隙的计算1,直齿圆柱齿轮变位系数计算:Case1:a,此处例子仅计算用齿条型刀具加工时的情况(插齿刀加工见相关手册公式):小结:由此可知本例选取的齿数在不变位的情况也不会产生根切现象。

b,根据下图选择大小齿轮的变位系数和x∑。

本例在P6-P7区间取值。

即齿根及齿面承载能力较高区,进行选择。

因大小齿轮的齿数和为18+19=37。

所以本例选择的变位系数和x∑=0.8。

本例我们的两个齿轮在工作时属于减速运动,所以按减速运动的变位系数分配线图,进行2个齿轮的变位系数的选择。

先按(z1+z1)/2=18.5,作为横坐标,做一条垂线(图中蓝色的线),再按x∑/2=0.4,作为纵坐标,做一条水平线(图中橙色的线),接着沿着L线的趋势,穿过上面2条线的交点做一条射线(图中红色的线)最后按大小齿轮的齿数做相应的垂线(图中紫色的线),即得到需要的各自变位系数。

最后我们选择的变位系数即为:小齿轮x1=0.42,大齿轮x2=0.38。

【基本保障其和与之前x ∑一致,即可】。

c,验算变位后的齿顶厚度:注:一般要求齿顶厚Sa≥0.25m;对于表面淬火的齿轮要求Sa≥0.4m下表中的da的计算见后面的计算表格中的计算公式(因为当齿轮变位后,齿顶圆的计算和未变位齿轮的计算稍有差别-涉及到变位系数和中心距变位系数。

)。

分度圆直径db mm 73.8 77.9齿轮的齿顶圆直径da mm 83.027 86.799齿轮的齿顶压力角αa °27.27 26.17中间值invα0.0215 0.0215中间值invαa 0.0587 0.0347齿顶厚Sα 5.77 7.47判断值0.25m 1.025 1.025判断值0.4m 1.64 1.64小结:计算发现变位后的齿轮齿顶厚满足设计需求。

根据上面确定的变位系数,计算齿轮的中心距变位系数和节圆直径、齿根圆直径、齿顶圆直径。

第三章第齿轮副中心距极限偏差和轴线平行度公差节齿轮精度指标的公差及其精度等级

团结 信赖 创造 挑战

§7 齿轮侧隙指标的公差和齿轮坯公差 2.齿厚上偏差的确定

齿厚上偏差(齿厚最小减薄量)作用: 保证齿轮副所需的最小法向侧隙jbn min;补偿齿轮和齿轮箱的

制造误差和安装误差所引起的侧隙减小量Jbn; 制造误差影响因素:基圆齿距偏差△fpb和螺旋线总偏差△Fβ; 安装误差影响因素:△f∑δ和△f∑β;

由齿厚上偏差和齿厚公差根据下式求得

其中

Esni Esns Tsn

Tsn2tan n br2F r2

其中,br推荐值见表10-8,Fr可从表10-3查取

团结 信赖 创造 挑战

§7 齿轮侧隙指标的公差和齿轮坯公差

二. 公法线长度极限偏差的确定 公法线的上、下偏差分别由齿厚的上、下偏差换算得到。

外齿轮公法线长度上、下偏差换算公式为:

一、齿厚极限偏差的确定

侧隙的获得: (1). 改变齿轮副中心距; (2). 切薄轮齿。 齿厚上下偏差的获得: 上偏差:根据齿轮副所需的最小侧隙通过计算或类比法确定 。 下偏差:由齿轮等级、径向进刀公差、几何偏心确定。 齿轮精度等级和齿厚极限偏差确定后,齿轮副的最大侧隙就

团结 信赖 创造 挑战

§7 齿轮侧隙指标的公差和齿轮坯公差

团结 信赖 创造 挑战

§7 齿轮侧隙指标的公差和齿轮坯公差

其中

J b n ( f p t 1 2 f p t 2 2 ) c o s 2 n F 1 2 F 2 2 ( f s i n n ) 2 ( f c o s n ) 2

可以简化计算为

J b n1 .7 6 fp t2 2 0 .3 4 ( L /b ) 2 F 2

团结 信赖 创造 挑战

§6 齿轮副中心距极限偏差和轴线平行度公差

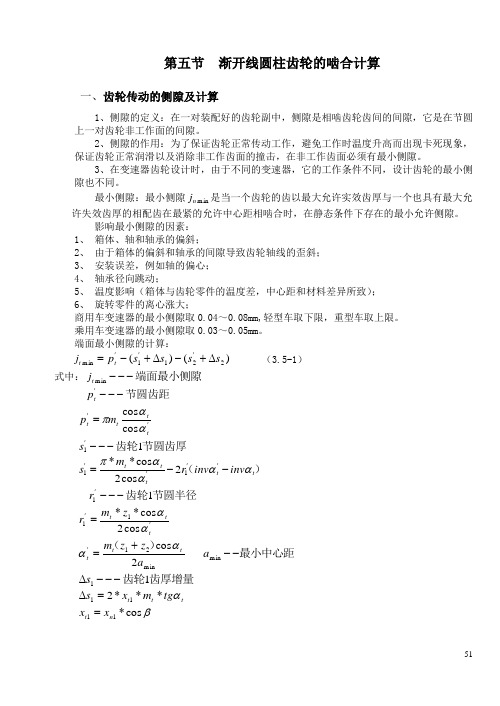

第五节 渐开线圆柱齿轮的啮合计算

第五节 渐开线圆柱齿轮的啮合计算一、齿轮传动的侧隙及计算1、侧隙的定义:在一对装配好的齿轮副中,侧隙是相啮齿轮齿间的间隙,它是在节圆上一对齿轮非工作面的间隙。

2、侧隙的作用:为了保证齿轮正常传动工作,避免工作时温度升高而出现卡死现象,保证齿轮正常润滑以及消除非工作齿面的撞击,在非工作齿面必须有最小侧隙。

3、在变速器齿轮设计时,由于不同的变速器,它的工作条件不同,设计齿轮的最小侧隙也不同。

最小侧隙:最小侧隙min n j 是当一个齿轮的齿以最大允许实效齿厚与一个也具有最大允许失效齿厚的相配齿在最紧的允许中心距相啮合时,在静态条件下存在的最小允许侧隙。

影响最小侧隙的因素: 1、 箱体、轴和轴承的偏斜;2、 由于箱体的偏斜和轴承的间隙导致齿轮轴线的歪斜;3、 安装误差,例如轴的偏心;4、 轴承径向跳动;5、 温度影响(箱体与齿轮零件的温度差,中心距和材料差异所致);6、 旋转零件的离心涨大;商用车变速器的最小侧隙取0.04~0.08mm,轻型车取下限,重型车取上限。

乘用车变速器的最小侧隙取0.03~0.05mm 。

端面最小侧隙的计算:)()(2211min s s s s p j t t ∆+-∆+-=''' (3.5-1) 式中:端面最小侧隙---min t j节圆齿距---'t p''=tttt m p ααπcos cos 节圆齿厚齿轮11---'s)(t t tt t inv inv r m s ααααπ--=''''112cos 2cos ** 节圆半径齿轮11---'r''=t tt z m r ααcos 2cos **11min212cos a z z m tt t αα)(+=' 最小中心距--min a 齿厚增量齿轮11---∆s t t t tg m x s α***211=∆ βcos *11n t x x =nn n t m n tg z z z m dp inv inv x αααα221cos 11111)(+--=)奇数齿(或)偶数齿(!!111111190cos *cos cos cos cos z M z m M z m MAx t t m MAxtt m αααα--==式中:(奇数齿)或(偶数齿)dp z z M M dp z M M m tt MAX m tt MAX +⎪⎪⎭⎫ ⎝⎛=+=111111190cos cos cos **cos cos **αααα节圆齿厚齿轮22---'s)(t t tt t inv inv r m s ααααπ--=''''222cos 2cos ** 节圆半径齿轮22---'r''=ttt z m r ααcos 2cos **22 齿厚增量齿轮22---∆s t t t tg m x s α***222=∆ βcos *22n t x x = nn n t m ntg z z z m dp inv inv x αααα221cos 22222)(+--=)奇数齿(或)偶数齿(22212121290cos *cos cos cos cos z M z m M z m MAx tt m MAxtt m αααα--==(奇数齿)或(偶数齿)dp z z M M dp z M M m tt MAXm tt MAX +⎪⎪⎭⎫ ⎝⎛=+=222222290cos cos cos **cos cos **αααα法向最小侧隙的计算:‘''⨯⨯=t t n j j αβcos cos min min'β--节圆螺旋角''⨯=tttg tg ααββcos cos 最大侧隙的计算:将式(3.5-1)中的min a 替换成MAX a ,将MAX M 替换成MIN M 即可计算出最大侧隙。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ts1、Ts2—分别为小齿轮、大齿轮的齿厚公差(μm);

Ta—齿轮副的中心距公差(μm);

αn’—齿轮压力角(0)。

≤10

>10-25

>25-60

>60

喷油润滑

10

20

30

30-50

油池润滑

5-10

2.齿轮副最大法向侧隙值的计算

计算齿轮副的最大法向侧隙时,主要考虑齿轮的加工精度。其计算公式如下

Jnmax=Jmin+【(Ts12+Ts22)Xcos2αn+(TaX2Xsinαn)】(1/2)

式中 Jnmax—最大法向侧隙(μm);

式中Jnmin—最小法向侧隙(μm);

a—齿轮副中心距(μm);

α1

△t1、△t2—分别为齿轮、箱体温度与标准温度(200C)之差(0C);

αn’—齿轮副法向啮合角(0);

δ—润滑状况系数(检附表);

mn—齿轮模数。

δ表值

润滑方式

齿轮节圆圆周速度v(m/s)

齿轮副侧隙探讨

一、由最小侧隙推导大小齿轮齿厚上偏差:

二、齿轮副最大侧隙计算

齿轮副最小和最大法向侧隙值计算

2010-04-28 12:16

1.齿轮副最小法向侧隙值的计算

计算齿轮副的最小法向侧隙时,主要考虑齿轮副的热变形和润滑状况的工作条件。其计算公式如下:

Jnmin=2a·(α1△t1-α2△t2)sinαn’+δmn