齿轮、齿轮副误差及侧隙的代号和定义 (GB11365-89)

齿轮各项公差和极限偏差地分组

齿轮各项公差和极限偏差的分组公差组公差与极限偏差项目误差特性对传动性能的主要影响ⅠF i′、F P、F Pk F i″、F r、F w以齿轮一转为周期的误差传递运动的准确性Ⅱf i′、f i″、f f ±f Pt、±f Pb、f fβ在齿轮一周内,多次周期地重复出现的误差传动的平稳性,噪声,振动ⅢFβ、F b、±F Px齿向线的误差载荷分布的均匀性(1) 精度等级齿轮的各项公差和极限偏差分成三个组。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。

参见齿轮传动精度等级选择(2) 齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3) 齿轮副的检验与公差齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。

(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。

中心距极限偏差(±f a)按“中心距极限偏差”表的规定。

齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。

例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。

参看图“齿轮、齿轮副误差及侧隙的定义和代号”。

若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。

(5) 齿轮各项公差的数值表齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt)基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高(6) 图样标注在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

齿轮各项公差和极限偏差的分组

齿轮各项公差和极限偏差的分组公差组公差与极限偏差项目误差特性对传动性能的主要影响ⅠF i′、F P、F Pk F i″、F r、F w以齿轮一转为周期的误差传递运动的准确性Ⅱf i′、f i″、f f ±f Pt、±f Pb、f fβ在齿轮一周内,多次周期地重复出现的误差传动的平稳性,噪声,振动ⅢFβ、F b、±F Px齿向线的误差载荷分布的均匀性(1) 精度等级齿轮的各项公差和极限偏差分成三个组。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。

参见齿轮传动精度等级选择(2) 齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3) 齿轮副的检验与公差齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。

(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。

中心距极限偏差(±f a)按“中心距极限偏差”表的规定。

齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。

例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。

参看图“齿轮、齿轮副误差及侧隙的定义和代号”。

若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。

(5) 齿轮各项公差的数值表齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt)基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高(6) 图样标注在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

齿轮的参数、代号、图解、计算方法

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。

齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。

齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。

齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数 m 、齿数z 有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P 处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n 1/n 2 = z 2/z 1中心距:符号a ,指两圆柱齿轮轴线之间的最短距离,即:a=(d 1+d 2)/2=m(z 1+z 2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

齿轮标准参考资料汇总

齿轮标准参考资料(一)(精度部分)1、GB/T 2821-92 齿轮几何要素代号(已作废)(注:已有GB/T 2821-2003 在标准参考资料<十二> 中)2、GB1356-88 渐开线圆柱齿轮基本齿廓(已作废)(注:已有GB/T 1356-2001 在标准汇编中)3、GB1357-87 渐开线圆柱齿轮模数(已作废)(注:已有“GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数”在标准汇编第九部分中)4、GB1356-88 渐开线圆柱齿轮基本齿廓、GB1357-87 渐开线圆柱齿轮模数编制说明5、GB10095-88 渐开线圆柱齿轮精度(已作废)6、GB10095-88 渐开线圆柱齿轮精度编制说明(注:已有GB/T 10095.1.2-2001 在标准参考资料<九> 中)7、GB10096-88 齿条精度8、GB10096-88 齿条精度编制说明9、GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据10、GB6443-86 渐开线圆柱齿轮图样上应注明的尺寸数据编制说明11、GB/T13924-94 渐开线圆柱齿轮精度检验规范12、GB/T13924-94渐开线圆柱齿轮精度检验规范编制说明(注:已有GB/T 13924-2008 渐开线圆柱齿轮精度检验细则在标准参考资料<九> 中)13、JB/T53441-94 渐开线圆柱齿轮产品质量分等通则(注:标准出版社出版标准汇编中没有)14、JB/T53441-94渐开线圆柱齿轮产品质量分等通则编制说明齿轮标准参考资料(二)(蜗轮蜗杆部分)1、GB10085-88 圆柱蜗杆传动基本参数2、GB10085-88圆柱蜗杆传动基本参数编制说明3、GB10086-88 圆柱蜗杆传动、蜗轮术语及代号4、GB10087-88 圆柱蜗杆基本齿廓5、GB10087-88 圆柱蜗杆基准齿形编制说明6、GB10088-88 圆柱蜗杆模数和直径7、GB10088-88 圆柱蜗杆模数和直径编制说明8、GB10089-88 圆柱蜗杆、蜗轮精度9、GB10089-88 圆柱蜗杆、蜗轮精度编制说明10、GB/T12760-91 圆柱蜗杆、蜗轮图样上应注明的尺寸数据齿轮标准参考资料(三)(圆弧齿轮部分)1、GB 1840-89 圆弧圆柱齿轮模数2、GB 1840-89 圆弧圆柱齿轮模数修订说明3、GB12759=91 双圆弧圆柱齿轮基本齿廓4、GB12759=91 双圆弧圆柱齿轮基本齿廓编制说明5、GB/T13799-92 双圆弧圆柱齿轮承载能力计算方法6、、GB/T13799-92双圆弧圆柱齿轮承载能力计算方法编制说明7、GB/T14348.1-93 双圆弧齿轮滚刀型式和尺寸(注:标准出版社出版标准汇编中没有)8、GB/T14348.2-93 双圆弧齿轮滚刀技术条件(注:标准出版社出版标准汇编中没有)9、GB/T14348.1-93双圆弧齿轮滚刀型式和尺寸、GB/T14348.2-93双圆弧齿轮滚刀技术条件编制说明10、GB/T 15752-1995 圆弧圆柱齿轮基本术语11、GB/T 15752-1995 圆弧圆柱齿轮基本术语编制说明12、GB/T 15753-1995 圆弧圆柱齿轮精度13、GB/T 15753-1995 圆弧圆柱齿轮精度编制说明齿轮标准参考资料(四)(锥齿轮部分)1、GB10062-88 锥齿轮承载能力计算方法(已作废)(注:已有GB/T 10062.1.2.3-2003 在标准参考资料<十一> 中)2、GB10062-88 锥齿轮承载能力计算方法编制说明3、GB11365-89 锥齿轮和准双曲面齿轮精度4、GB11365-89 锥齿轮和准双曲面齿轮精度编制说明5、GB11367-89 锥齿轮胶合承载能力计算方法(注:标准出版社出版标准汇编中没有)6、GB11367-89 锥齿轮胶合承载能力计算方法编制说明7、GB12368-90 锥齿轮模数8、GB12368-90 锥齿轮模数编制说明9、GB12369-90 直齿及斜齿锥齿轮基本齿廓10、GB12369-90 直齿及斜齿锥齿轮基本齿廓编制说明11、GB12370-90 锥齿轮和准双曲面齿轮术语12、GB12371-90 锥齿轮图样上应注明的尺寸数据13、GB12371-90 锥齿轮图样上应注明的尺寸数据编制说明齿轮标准参考资料(五)(齿轮装置部分)1、GB6404-86 齿轮装置噪声声功率级测定方法(已作废)(注:已有GB/T 6404.1-2005/ISO 8579-1:2002(代替GB/T 6404-1986)齿轮装置的验收规范第1部分:空气传播噪声的试验规范在最新标准中)2、GB6404-86 齿轮装置噪声声功率级测定方法编制说明3、GB8542-87 透平齿轮传动装置技术条件4、GB8542-87 透平齿轮传动装置技术条件编制说明5、GB8543-87 验收试验中齿轮装置机械振动的测定(已作废)(注:已有GB/T 6404.2-2005/ISO 8579-2:2002(代替GB/T 8543-1987)齿轮装置的验收规范第2部分:验收试验中齿轮装置机械振动的测定在最新标准中)6、GB8543-87 验收试验中齿轮装置机械振动的测定编制说明7、GB/T14231-93 齿轮装置效率测定方法8、GB/T14231-93 齿轮装置效率测定方法编制说明9、JB/T5076-91 齿轮装置噪声评价10、JB/T5076-91 齿轮装置噪声评价编制说明11、JB/T5077-91 通用齿轮装置型式试验方法12、JB/T5077-91 通用齿轮装置型式试验方法编制说明13、JB/T6078-92 齿轮装置质量检验总则14、JB/T6078-92 齿轮装置质量检验总则编制说明15、JB/T7929-95 齿轮传动装置清洁度16、JB/T7929-95 齿轮传动装置清洁度编制说明17、JB/T8831-1999 工业齿轮润滑油选用方法(已作废)(注:已有JB/T8831-2001 在标准出版社出版标准汇编中)18、JB/T8831-1999 工业齿轮润滑油选用方法编制说明齿轮标准参考资料(六)(GB/T3480)1、GB/T 3480-1997 渐开线圆柱齿轮承载能力计算方法(已作废)2、GB/T 3480-1997 渐开线圆柱齿轮承载能力计算方法编制说明齿轮标准参考资料(七)(齿轮热处理部分)1、GB/T3480.5-2008 直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量2、GB/T3480.5-2008 直齿轮和斜齿轮承载能力计算第五部分;材料的强度和质量编制说明3、GB/T17879-1999 齿轮磨削后表面回火的浸蚀检验(注:标准出版社出版标准汇编中没有)4、GB/T17879-1999 齿轮磨削后表面回火的浸蚀检验编制说明5、JB/T5078-91 高速齿轮材料选择及热处理质量控制的一般规定6、JB/T7516-94 齿轮气体渗碳热处理工艺及其质量控制7、JB/T9171-1999 齿轮火焰及感应淬火工艺及其质量控制8、JB/T9171-1999 齿轮火焰及感应淬火工艺及其质量控制标准介绍9、JB/T9172-1999 齿轮渗氮、氮碳共渗工艺及其质量控制10、JB/T9172-1999 齿轮渗氮、氮碳共渗工艺及其质量控制标准介绍11、JB/T9173-1999 齿轮碳氮共渗工艺及其质量控制12、JB/T9173-1999 齿轮碳氮共渗工艺及其质量控制标准介绍齿轮标准参考资料(八)(齿轮减速器部分)1、JB/T8853-2001 圆柱齿轮减速器2、JB/T7935-1999 圆弧圆柱蜗杆减速器3、JB/T7936-1999 直廓环面蜗杆减速器4、JB/T9050.1-1999 圆柱齿轮减速器通用技术条件5、JB/T9050.2-1999 圆柱齿轮减速器接触斑点测定方法6、JB/T9050.3-1999 圆柱齿轮减速器加载试验方法7、JB/T9051-1999 平面包络环面蜗杆减速器齿轮标准参考资料(九)(新齿轮精度部分)1、GB/T10095.1-2008 圆柱齿轮精度制第1部分:轮齿同侧齿面偏差的定义和允许值2、GB/T10095.2-2008 圆柱齿轮精度制第2部分:径向综合偏差与径向跳动的定义和允许值3、GB/Z18620.1-2008 圆柱齿轮检验实施规范第1部分:轮齿同侧齿面的检验4、GB/Z18620.2-2008 圆柱齿轮检验实施规范第2部分:径向综合偏差、径向跳动、齿厚和侧隙的检验3、GB/Z18620.3-2008 圆柱齿轮检验实施规范第3部分:齿轮坯、轴中心距和轴线平行度4、GB/Z18620.4-2008 圆柱齿轮检验实施规范第4部分:表面结构和轮齿接触斑点的检验5、GB/T 13924-2008 渐开线圆柱齿轮精度检验细则6、GB/T 1357-2008 通用机械和重型机械用圆柱齿轮模数齿轮标准参考资料(十)上(齿轮刀具国标部分)1、GB/T 6081-2001 直齿插齿刀基本型式和尺寸2、GB/T 6082-2001 直齿插齿刀通用技术条件3、GB/T 6083-2001 齿轮滚刀基本型式和尺寸4、GB/T 6084-2001 齿轮滚刀通用技术条件5、GB/T 14333-93 盘形剃齿刀6、GB/T 14348.1-93 双圆弧齿轮滚刀型式和尺寸7、GB/T 14348.2-93 双圆弧齿轮滚刀技术条件8、GB 9205-88 镶片齿轮滚刀齿轮标准参考资料(十)下(齿轮刀具行标部分)1、JB/T 2494.1-94 小模数齿轮滚刀基本型式和尺寸2、JB/T 2494.2-94 小模数齿轮滚刀技术条件3、JB/T 3095.1-94 小模数直齿插齿刀基本型式和尺寸4、JB/T 3095.2-94 小模数直齿插齿刀技术条件5、JB/T 3227-1999 高精度齿轮滚刀通用技术条件6、JB/T 4103-94 剃前齿轮滚刀基本型式和尺寸7、JB/T 4104-94 剃前齿轮滚刀技术条件8、JB/T 7654.1-94 整体硬质合金小模数齿轮滚刀基本型式和尺寸9、 JB/T 7654.2-94 整体硬质合金小模数齿轮滚刀技术条件10、JB/T 7967-1999 渐开线内花键插齿刀基本型式和尺寸11、JB/T 7968.1-1999 磨前齿轮滚刀基本型式和尺寸12、JB/T 7968.2-1999 磨前齿轮滚刀技术条件13、JB/T 7970.1-1999 盘形齿轮铣刀基本型式和尺寸14、JB/T 7970.2-1999 盘形齿轮铣刀技术条件15、JB/T 8345-96 弧齿锥齿轮铣刀1︰24圆锥孔尺寸及公差16、JB/T 9990.1-1999 直齿锥齿轮精刨刀基本型式和尺寸17、JB/T 9990.2-1999 直齿锥齿轮精刨刀技术条件齿轮标准参考资料(十一)(锥齿轮部分)1、GB/T10062.1-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第1部分:概述和通用影响系数2、GB/T10062.2-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第2部分:齿面接触疲劳(点蚀)强度计算3、GB/T10062.3-2003/ISO10300-1:2001 锥齿轮承载能力计算方法第3部分:齿根弯曲强度计算4、GB/Z6413.1-2003/ISO/TR 13989-1:2000 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第1部分:闪温法5、GB/Z6413.2-2003/ISO/TR 13989-1:2000 圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第2部分:积分温度法齿轮标准参考资料(十二)1、GB/Z 19414-2003/ISO/TR 13593:1999 工业用闭式齿轮齿轮传动装置2、GB/T 19406-2003/ISO 9085:2002 渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用3、GB/T2821-2003/ISO 701:1998 齿轮几何要素代号齿轮标准参考资料(十三)(齿轮量仪部分)1、GB/T 1217-2004 公法线千分尺2、GB 5106-85 圆柱直齿渐开线花键量规3、GB 6060.2-85 表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面4、GB 6060.5-88 表面粗糙度比较样块抛(喷)丸、喷砂加工表面5、GB/T 6316-1996 齿厚游标卡尺6、GB/T 6320-1997 杠杆齿轮比较仪7、GB/T 6467-2001 齿轮渐开线样板8、GB/T 6468-2001 齿轮螺旋线样板9、GB 10919-89 矩形花键量规10、JB/T 10008-1999 测量蜗杆11、JB/T 10012-1999 万能测齿仪12、JB/T 10013-1999 万能渐开线检查仪13、JB/T 10019-1999 齿轮齿距测量仪14、JB/T 10020-1999 万能齿轮测量机15、JB/T 10021-1999 齿轮螺旋线测量仪16、JB/T 10022-1999 便携式齿轮齿距测量仪17、JB/T 10023-1999 便携式齿轮基节测量仪18、JB/T 10024-1999 立式滚刀测量仪19、JB/T 10025-1999 齿轮双面啮合综合测量仪20、JB/T 10026-1999齿轮单面啮合整体误差测量仪。

齿轮检验的个公差组

齿轮检验的3 个公差组一般厂家检验ff 、Fβ、Fr、Wk、ΔW,欧洲厂家主要要求检测Fi ″、fi ″、Fr、Wk。

还有一个隐含要求,就是装配后噪音要小。

1、齿轮的检测有三方面要求:传递运动的精确性、平稳性、载荷分布的均匀性。

2、2、这三个公差组各有数个检测项目,按国标要求每个公差组只检一项或两项(当然不是随意选)一般情况下设计者会给出每个公差组的精度等级和需检测的项目。

3、3、但有时图纸上会给出数个项目或只给精度等级和标准,这种情况下个人认为最好和设计沟通一下,看对方有什么要求,否则你费了半天劲可能人家一句话你就得从头再来。

若设计没什么要求那你可以按标准要求每个公差组检一项或两项就可以了,记住是按照标准要求,不是自己随意挑的。

4、4、个人感觉一般情况下是这样的,每一公差组检FP 或公法线变动和FR,第二公差组检Fα 和FPT,第三公差组检Fβ。

纯属个人感觉没有依据。

5、5、除了这三方面的要求外,还有齿厚要求,当然这个是好检的,可测公法线或跨棒距。

6、一典型零件检测齿轮的检测1.5.1齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2.熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4.掌握常用的齿轮检测工具;5. 选择齿轮的检测方案,确定测量工具;6. 进行检测;7. 记录数据并进行数据处理;一 典型零件检测 齿轮的检测1.5.1齿轮线性尺寸的测量1.5.1.1 分析工作任务书1. 阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3. 掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5. 选择齿轮的检测方案,确定测量工具;6. 进行检测;7. 记录数据并进行数据处理;1.5.1.2掌握齿轮的 基础知识 一、齿轮的分类和使用要求(一)齿轮分类:图 1-5-1 减速器齿轮零件图8. 上交检测报告,进行评价齿轮传动广泛的用于传递回转运动、传递动力和精密分度等。

齿轮的参数、代号、图解、计算方法

齿轮的参数、代号、图解、计算⽅法传动形式齿轮形状主要特点两轴平⾏的齿轮传动直齿圆柱齿轮传动1、两轮轴线互相平⾏。

2、齿轮的齿长⽅向与齿轮轴线互相平⾏。

3、两轮传动⽅向相反。

4、此种传动形式英勇最⼴泛。

直齿圆柱齿轮传动1、两轮轴线互相平⾏。

2、齿轮的齿长⽅向与齿轮轴线互相平⾏。

3、两轮传动⽅向相反;斜齿圆柱齿轮传动1、轮齿齿长⽅向线与齿轮轴线倾斜⼀个⾓度。

2、与直齿圆柱齿轮传动相⽐,同时啮合的齿数增多,传动平稳,传动的扭矩也⽐较⼤。

3、运转时存在轴向⼒。

4、加⼯制造⽐直齿圆柱齿轮传动⿇烦。

斜齿圆柱齿轮传动⾮圆齿轮传动1、⽬前常见的⾮圆齿轮有椭圆形、扇形。

2、当主动轮等速转动时从动轮可以实现有规则的不等速转动。

3、此种传动多见于⾃动化机构。

⼈字齿轮传动1、具有斜齿圆柱齿轮的优点,同时运转时不产⽣轴向⼒。

2、适⽤于传递功率⼤,需作正反向运转的机构中。

3、加⼯制造⽐斜齿圆柱齿轮⿇烦。

传动形式齿轮形状主要特点两轴相交的齿轮传动交叉轴斜齿轮传动1、两轮轴线不再同⼀平⾯上,或者任意交错,或者垂直交错。

2、两轮的螺旋⾓可以相等,也可以不相等。

3、两轮的螺旋⽅向可以相同,也可以不相同。

蜗杆传动1、蜗杆轴线与蜗轮轴线成垂直交错。

2、可以实现⼤的传动⽐,传动平稳,噪声⼩,有⾃锁。

3、传动效率较低,蜗杆线速度受⼀定限制。

直齿锥齿轮传动1、两轮轴线相交于锥顶点,轴交⾓α有三种,α〉90°,α=90°(正交),α〈90°。

2、轮齿齿线的延长线通过锥点。

斜齿锥齿轮传动1、轮齿齿线呈斜向,或者说,齿线的延长线不通过锥点,⽽是与某⼀圆相切。

2、两轮螺旋⾓相等,螺旋⽅向相反。

弧齿锥齿轮传动1、轮齿齿线呈弧形。

2、两轮螺旋⾓相等,螺旋⽅向相反。

3、与直齿锥齿轮传动相⽐,同时参加啮合的齿数增多,传动平稳,传动的扭矩较⼤。

齿轮⼏何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径⽤d a表⽰。

各国齿轮精度等级对应关系表

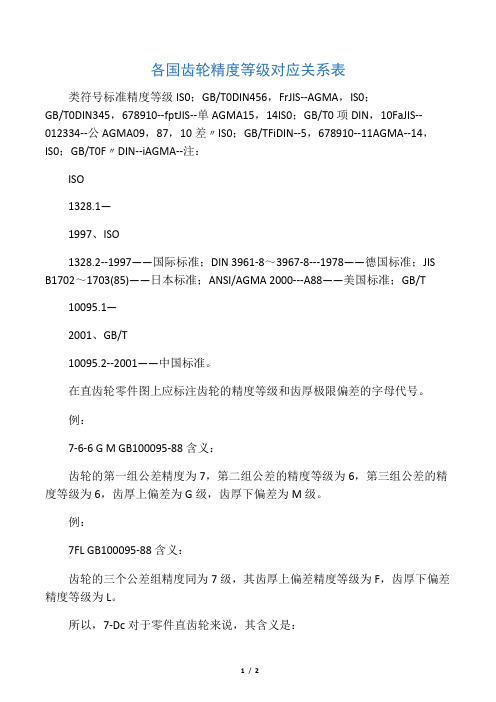

各国齿轮精度等级对应关系表类符号标准精度等级IS0;GB/T0DIN456,FrJIS--AGMA,IS0;GB/T0DIN345,678910--fptJIS--单AGMA15,14IS0;GB/T0项DIN,10FaJIS--012334--公AGMA09,87,10差〃IS0;GB/TFiDIN--5,678910--11AGMA--14,IS0;GB/T0F〃DIN--iAGMA--注:ISO1328.1—1997、ISO1328.2--1997——国际标准;DIN 3961-8~3967-8---1978——德国标准;JIS B1702~1703(85)——日本标准;ANSI/AGMA 2000---A88——美国标准;GB/T10095.1—2001、GB/T10095.2--2001——中国标准。

在直齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

例:7-6-6 G M GB100095-88含义:齿轮的第一组公差精度为7,第二组公差的精度等级为6,第三组公差的精度等级为6,齿厚上偏差为G级,齿厚下偏差为M级。

例:7FL GB100095-88含义:齿轮的三个公差组精度同为7级,其齿厚上偏差精度等级为F,齿厚下偏差精度等级为L。

所以,7-Dc对于零件直齿轮来说,其含义是:齿轮的三个公差组精度同为7级,齿厚上偏差精度等级为D,齿厚下偏差精度等级为c。

如果是锥齿轮,图样标注上应注明精度等级、最小法向侧隙种类、法向侧隙公差种类。

例:8-7-7 c B GB 11365-89含义:齿轮的第一组公差精度为8级,第二、三组公差的精度等级为7级,最小法向侧隙种类为c,法向侧隙公差种类为B。

所以,7-DC在锥齿轮中代表的含义是:齿轮的三组公差精度等级都为7级,最小法向侧隙种类为D,发向侧隙公差种类为C。

齿轮偏差的一些定义

∆F i′——切向综合误差Fi′——切向综合误差。

定义:被测齿轮与理想精确的测量齿轮单面啮合时,被测齿轮一转内,实际转角与公称转角之差的总幅度值,以分度圆弧长计值。

∆f i′——一齿切向综合误差fi′——一齿切向综合公差。

定义:被测齿轮与理想精确的测量齿轮单面啮合时,在被测齿轮一齿距角内,实际转角与公称转角之差的最大幅度值,以分度圆弧长计值。

∆F i″——径向综合误差Fi″——径向综合公差。

定义:被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一转内,双啮中心距的最大变动量。

∆f i″——一齿径向综合误差fi″——一齿径向综合公差。

定义:被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一齿距角内,双啮中心距的最大变动量。

∆F P——齿距累积误差FP——齿距累积公差。

定义:在分度圆上任意两个同侧齿面间的实际弧长与公称弧长之差的最大绝对值。

∆f Pt——齿距偏差fPt——齿距极限偏差。

定义:在分度圆上,实际齿距与公称齿距之差。

公称齿距是指所有实际齿距的平均值。

∆F Pk——K个齿距累积误差FPk——K个齿距累积公差。

定义:在分度圆上,K个齿距的实际弧长与公称弧长之差的最大绝对值,K为2到小于z/2的整数。

∆F r——齿圈径向跳动Fr——齿圈径向跳动公差。

定义:在齿轮一转范围内,测头在齿槽内于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。

∆F w——公法线长度变动∆f f——齿形误差Fw——公法线长度变动公差。

定义:在齿轮一周范围内,实际公法线长度最大值与最小值之差。

∆F w =W max -W minff——齿形公差。

定义:在端截面上,齿形工作部分内(齿顶倒棱部分除外),包容实际齿形且距离为最小的两条设计齿形间的法向距离。

设计齿形可以是修正的理论渐开线,包括修缘齿形、凸齿形等。

∆F Px——轴向齿距偏差FPx——轴向齿距极限偏差。

定义:在与齿轮基准轴线平行面大约通过齿高中部的一条直线上,任意两个同侧齿面间的实际距离与公称距离之差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮、齿轮副误差及侧隙的代号和定义(GB11365-89)

之比的百分数即

注:①允许在齿面中部测量。

②齿轮副转动整周期按下式计算:n2=z1/x

式中:n2——大轮转数,z1——小轮齿数,x——大、小轮齿数的最大公约数。

什么是齿轮副的侧隙

指的就是两个齿轮在啮合状态下一个齿轮(一)一个齿(1)和另一个齿轮(二)的一个齿(2)的齿面接触时,这个齿(一中的1号)的另一个齿面和另一个齿轮(二)的和这个齿(一中的1号)相啮合的齿(二中的2号)相邻的齿在分度圆上的间隙,一中的1号齿在二中的两个齿中间,在理论上齿轮副分析中这个侧隙为零,但实际中齿轮运行中会齿型会变大(温度上升)。

要是在常温没侧隙就会咬死,而且为了在齿轮的侧隙上留下空间储油。

在齿型变到最大时也要留有空间给储油。

所以都会有侧隙。

有侧隙也有缺点就是当齿轮副转换转向时会带来回程误差和冲击。

但不同场合的齿轮副的侧隙要求不同,像仪表为了减小回程误差就要小侧隙,而经常转换转向的地方防止冲击过大也要小侧隙。

太小的侧隙容易咬死而且因为储油问题而润滑不良。

而其他地方的侧隙可以大一些,但侧隙太大的问题也不用多

说,肯定不行的。

会有不同的用场会有一些合理的推荐值。

具体数据查询手册。

在装配中多用铅丝法测量侧隙,用一个粗细合适的铅丝让在啮合的两个齿在啮合过程中夹一下,然后测量铅丝变形后的厚度来测量侧隙。