齿轮侧隙计算backlash by luomo226

齿轮副最大与最小侧隙的计算

Ts1、Ts2—分别为小齿轮、大齿轮的齿厚公差(μm);

Ta—齿轮副的中心距公差(μm);

αn’—齿轮压力角(0)。

≤10

>10-25

>25-60

>60

喷油润滑

10

20

30

30-50

油池润滑

5-10

2.齿轮副最大法向侧隙值的计算

计算齿轮副的最大法向侧隙时,主要考虑齿轮的加工精度。其计算公式如下

Jnmax=Jmin+【(Ts12+Ts22)Xcos2αn+(TaX2Xsinαn)】(1/2)

式中 Jnmax—最大法向侧隙(μm);

式中Jnmin—最小法向侧隙(μm);

a—齿轮副中心距(μm);

α1

△t1、△t2—分别为齿轮、箱体温度与标准温度(200C)之差(0C);

αn’—齿轮副法向啮合角(0);

δ—润滑状况系数(检附表);

mn—齿轮模数。

δ表值

润滑方式

齿轮节圆圆周速度v(m/s)

齿轮副侧隙探讨

一、由最小侧隙推导大小齿轮齿厚上偏差:

二、齿轮副最大侧隙计算

齿轮副最小和最大法向侧隙值计算

2010-04-28 12:16

1.齿轮副最小法向侧隙值的计算

计算齿轮副的最小法向侧隙时,主要考虑齿轮副的热变形和润滑状况的工作条件。其计算公式如下:

Jnmin=2a·(α1△t1-α2△t2)sinαn’+δmn

挖机机回转支承齿轮副侧隙理论计算

挖机机回转支承齿轮副侧隙理论计算1.确定齿轮的模数(或齿距),齿轮的模数是指齿轮的模型与其齿数的比值。

模数越大,齿轮的齿尖和齿底越宽,减小了齿轮的载荷和加工难度,但齿轮副的传动精度也会相应降低。

2.确定齿轮的齿数,齿数是指齿轮上的齿的数量。

一般来说,齿数越多,齿轮副的传动精度越高,但齿数过多也会增加齿轮的制造和安装难度。

3.根据齿轮的模数和齿数,计算齿轮的齿宽。

齿宽可以通过齿轮的模数乘以齿轮的齿数来计算。

4.确定齿轮的齿向角或啮合角。

齿向角是齿轮齿面上的一条直线与其齿轮轴线的夹角,它决定了齿向力的大小和方向。

一般来说,齿向角越小,齿轮副的传动效率越高,但齿向力也会相应增大。

5.确定齿轮的分度圆直径。

分度圆直径是指齿轮上齿根和齿顶的中心距离,它决定了齿轮的尺寸和啮合条件。

6.根据齿轮的齿宽和分度圆直径,计算齿轮的齿根圆直径和齿顶圆直径。

7.根据齿轮的齿根圆直径和齿顶圆直径,计算齿轮的齿深和齿高。

8.根据齿轮的齿宽和齿高,计算齿轮的分度圆周长。

9.根据齿轮的齿宽和齿高,计算齿轮的侧隙。

齿轮的侧隙可以通过齿轮的分度圆周长减去两倍的齿宽和一个侧隙修正量来计算。

10.根据齿轮的侧隙和齿向角,计算齿轮的侧隙修正量。

侧隙修正量可以通过齿轮的侧隙乘以齿向角的正切值来计算。

上述计算方法仅为齿轮侧隙的理论计算方法之一,实际应用中还需要考虑更多因素,如齿轮材料的热胀冷缩、装配误差等。

因此,在实际设计中,还需要结合实验和经验进行齿轮侧隙的确定和修正。

以上为挖机机回转支承齿轮副侧隙的理论计算方法的简要说明,详细的计算过程和公式可以根据具体的设计要求和实际情况进一步深入研究。

齿轮侧隙计算公式

齿轮侧隙计算公式齿轮是机械传动中常用的一种元件,它通过齿间啮合的方式来传递动力和扭矩。

齿轮的侧隙是指两个相邻齿面之间的距离,它对齿轮传动的精度和可靠性有着非常重要的影响。

因此,在进行齿轮设计和制造时,需要准确计算齿轮的侧隙。

齿轮侧隙的计算可以通过以下公式来实现:S=Kt(bm+bf+ΔF)其中,S表示齿轮侧隙,Kt表示齿轮侧隙系数,bm表示模数,bf表示齿宽系数,ΔF表示两轮啮合产生的变形力。

首先,我们需要确定齿轮侧隙系数Kt。

对于各种齿轮传动方式(平行轴齿轮、斜齿轮、锥齿轮等),都有相应的侧隙系数值。

在平行轴齿轮啮合时,Kt一般为0.05~0.15;在斜齿轮啮合时,Kt一般为0.07~0.20;在锥齿轮啮合时,Kt一般为0.10~0.20。

接下来,通过计算齿宽系数bf,可以确定齿轮侧隙计算中的第二个参数。

bf分为全齿宽系数和有效齿宽系数两种,通常取全齿宽系数。

bf的计算方法是bf=b/(z*cosα),其中b表示齿宽,z表示齿数,α表示齿轮齿面斜角。

最后,我们需要考虑啮合变形力的影响。

在齿轮啮合过程中,由于齿轮齿面形状、变形等因素,会在齿面产生一定的变形力。

啮合变形力ΔF的计算可以采用有限元法、试验法等方法,在具体的设计中需要根据实际情况进行确定。

通过以上公式和参数计算,我们可以得到准确的齿轮侧隙值。

齿轮侧隙对于齿轮的传动精度和可靠性有着非常重要的作用,因此在齿轮设计和制造过程中,必须非常注重齿轮侧隙的准确计算。

同时,在实际生产中也需要进行严格的监测和测量,保证齿轮的稳定性和可靠性。

齿侧侧隙检查方法

齿侧侧隙检查方法

齿侧间隙的检验和调整(GB10095—88规定渐渐开线圆柱齿轮副的侧隙应根据工作条件,用最大极限侧隙jnmax(或jtmax)与最小极限侧隙jnmax(或jtmax)来限制。

齿轮副的侧隙常用压铅丝法或打表法来检查,见图。

压铅丝法是在齿宽的齿面上,平行放置2~4条铅丝,铅丝直径不宜超过最小间隙的4倍,转动齿轮挤压铅丝,铅丝被挤压后最薄处的厚度尺寸即为策隙值,打表法测量时将一个齿轮固定,在另一个齿轮上装上夹紧杆,测量装有夹紧杆的齿轮的摆动角度,在千分表或百分表上得到读数差j,齿侧间隙jn为:

也可以将表有直接顶在非固定齿轮的齿面上,迅速使轮齿从一侧啮合转向另一侧啮合,表上的读数差值即为侧隙值。

圆柱齿轮副的侧隙调整方法与接触斑点的调整方法相似,可以通过调整轴承座或修刮轴瓦等方法实现。

锥齿轮副的最小法向间隙值见表59-8,锥齿轮的侧隙检查方法与圆柱齿轮的基本相同,其调整可以通过大齿轮的轴向移动实现,若侧隙过大,可将大齿轮沿轴向移近,侧隙过小则将大齿轮沿轴向移出。

法向侧隙jn与大齿轮的轴向移动量x的关系为:。

齿轮侧隙及齿厚偏差自动计算表

Ess

-66.0 μm

Esi

-176.0 μm

Ess*cosα n0.72Fr*sin αn

计算结果: Esi*cosα n+0.72Fr*s inαn 计算结果:

-75.80997 μm -151.5956 μm

Ewms/(sin αMt*cosβ b) 计算结果 Ewms/(sin αMt*cosβ b)*cos(π /2z)

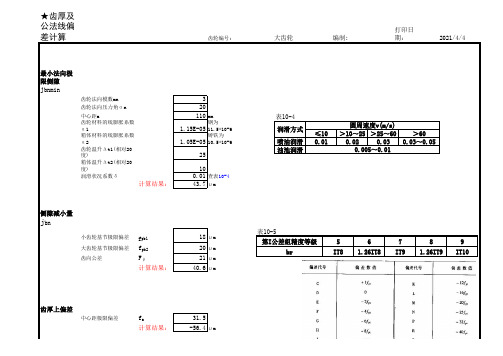

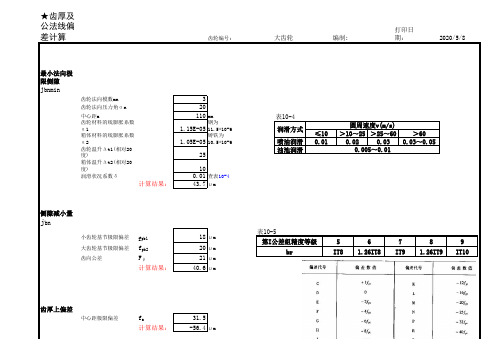

★齿厚及 公法线偏 差计算

最小法向极 限侧隙

jbnmin

jnmin=1000* a(α1*Δ

t1-α2*Δ

t2)*2*sin

αn+δ

*mn*1000

齿轮法向模数mn

齿轮法向压力角αn

中心距a 齿轮材料的线膨胀系数 α1 箱体材料的线膨胀系数 α2 齿轮温升Δt1(相对20 度) 箱体温升Δt2(相对20 度)

>60

喷油润滑 0.01

0.02

0.03 0.03~0.05

油池润滑

0.005~0.01

表10-5 第I公差组精度等级 br

5

6

7

8

9

IT8 1.26IT8 IT9 1.26IT9 IT10

齿厚公差

齿圈径向跳动公差

径向切深公差

齿厚下偏差

齿距极限偏差Fpt 齿厚上偏差/Fpt 齿厚下偏差/Fpt

Ts=2*tanα n*(Fr^2+br ^2)^0.5 Fr

-180.9787

偶数齿

本表不属 于国家标 准,仅供 注:1 参考.

2 αMt1= 25 3 螺旋角β 8.1094

见标准齿轮 参数计算

4

βb= 0.132949

齿轮侧隙及齿厚偏差自动计算表

★齿厚及公法线偏差计算齿轮编号:编制:打印日期:最小法向极限侧隙j bnmin j nmin =1000*a(α1*Δt1-α2*Δt2)*2*sin αn+δ*m n *1000齿轮法向模数mn 3齿轮法向压力角αn 20 中心距a 110mm 齿轮材料的线膨胀系数α1 1.15E-05钢为11.5*10-6箱体材料的线膨胀系数α2 1.05E-05铸铁为10.5*10-6齿轮温升Δt1(相对20度)25箱体温升Δt2(相对20度)10润滑状况系数δ0.01查表10-4计算结果:43.7μm 侧隙减小量j bnJn=(F pb 1^2+F pb 2^2+2.104*F β^2)^0.5小齿轮基节极限偏差f pb118μm 大齿轮基节极限偏差f pb220μm 齿向公差F β21μm 计算结果:40.6μm 齿厚上偏差Ess=-((j nmin +J n )/(2cos αn)+fa*tan αn)中心距极限偏差f a 31.5计算结果:-56.4μm 齿厚公差Ts=2*tan αn*(Fr^2+br^2)^0.5齿圈径向跳动公差Fr 56径向切深公差br 145根据分度圆直径从表10-5查取计算计算结果:113.1μm 齿厚下偏差Esi=Ess-Ts 齿距极限偏差Fpt22.0μm 齿厚上偏差/Fpt-2.6-3按齿厚极限偏差表取整齿厚下偏差/Fpt-7.7-8按齿厚极限偏差表取整计算结果:-169.5μm 齿厚上偏差取值:Ess -66.0μm 注:1本表不属于国家标准,仅供参考.齿厚下偏差取值:Esi -176.0μm 2αMt1=25见标准齿轮参数计算3螺旋角β=8.1094公法线平均长度上偏差EwmsEss*cos αn-0.72Fr*sin αn 4βb=0.132949计算结果:-75.80997μm 5齿数z=20大,小齿轮分别计算公法线平均长度下偏差Ewmi Esi*cos αn+0.72Fr*sinαn 计算结果:-151.5956μm 2016/12/20大齿轮表10-4≤10>10~25>25~60>60喷油润滑0.010.020.030.03~0.05油池润滑圆周速度v(m/s)润滑方式0.005~0.01表10-5第I 公差组精度等级56789br IT8 1.26IT8IT9 1.26IT9IT10。

齿轮侧隙及齿厚偏差自动计算表

>60

喷油润滑 0.01

0.02

0.03 0.03~0.05

油池润滑

0.005~0.01

表10-5 第I公差组精度等级 br56 Nhomakorabea7

8

9

IT8 1.26IT8 IT9 1.26IT9 IT10

齿厚公差

齿圈径向跳动公差

径向切深公差

齿厚下偏差

齿距极限偏差Fpt 齿厚上偏差/Fpt 齿厚下偏差/Fpt

Ts=2*tanα n*(Fr^2+br ^2)^0.5 Fr

润滑状况系数δ

计算结果:

齿轮编号:

3 20 110 mm

钢为

1.15E-05 11.5*10-6

铸铁为

1.05E-05 10.5*10-6 25 10

0.01 查表10-4 43.7 μm

侧隙减小量

jbn

Jn=(Fpb1^2+ Fpb2^2+2.10 4*Fβ ^2)^0.5

小齿轮基节极限偏差 大齿轮基节极限偏差 齿向公差

-180.9787

偶数齿

本表不属 于国家标 准,仅供 注:1 参考.

2 αMt1= 25 3 螺旋角β 8.1094

见标准齿轮 参数计算

4

βb= 0.132949

5 齿数z= 20

大,小齿轮 分别计算

计算结果 -180.4208

奇数齿

赵君打印日期最小法向极限侧隙jnmin1000a1t12t22sinnmn1000计算487m中心距a150mm齿轮材料的线膨胀系数1115e05钢为115106箱体材料的线膨胀系数2105e05铸铁为105106齿轮温升t1相对20度25箱体温升t2相对20度10润滑状况系数001查表104齿轮法向模数mn3齿轮法向压力角n20度侧隙减小量jnfpb12fpb222104f205计算355m小齿轮基节极限偏差fpb118m大齿轮基节极限偏差fpb220m齿向公差f16m齿厚上偏差essjnminjn2cosnfatann计算563m中心距极限偏差fa315齿厚公差ts2tannfr2br205计算1151m齿圈径向跳动公差fr63径向切深公差br145根据分度圆直径从表105查取计算齿厚下偏差esiessts计算1714m齿距极限偏差fpt220m齿厚上偏差fpt264按齿厚极限偏差表取整齿厚下偏差fpt788按齿厚极限偏差表取整齿厚上偏差取值

齿轮侧隙计算方法

一、补偿热变形法向侧隙jn1 um-0.052箱体(铝合金)线膨胀系数(α2) 1/℃0.003齿轮线膨胀系数(α1)1/℃0.004箱体温差(Δt2)℃100.005齿轮温差(Δt1)℃100.006法向压力角(αn) 20.007中心距 a mm63.00二、保证齿轮间润滑油膜形成的侧隙jn20.02模数 m 2.00齿数 z32.00发动机转速 n rpm8500.00角速度 ω /s890.12分度圆直径 d mm64.00圆周速度 ν m/s28.48三、 安装、加工补偿系数 k算法1齿轮副安装引起的侧隙减少量 um0.01738925算法2齿轮副安装引起的侧隙减少量 um0.01738867 fpb10.0075fpb20.0075Fβ0.0095fx0.0095fy0.00475四、理论最小侧隙 jnmin考虑润滑、温差、安装-0.01考虑润滑、安装0.04考虑齿厚、中心距、安装等0.02考虑齿厚、温差、中心距、安装等-0.027404五、理论齿厚极限偏差的确定保证最小侧隙量的齿厚实际上偏差 Ess'-0.0308132中心距极限偏差 fa0.03nss-4.1084272对应齿厚公差代号F保证最小侧隙量的齿厚实际下偏差 Esi'-0.0681763齿轮侧隙公差 Ts 0.03736308齿圈径向跳动公差 Fr 0.036切齿进刀公差 br 0.01nsi -9.0901717对应齿厚公差代号J六、理论公法线极限偏差的确定公法线上偏差 Ews -0.0378201公法线下上偏差 Ewi -0.0551996七、实际齿厚偏差由公法线公差反推齿厚偏差公法线上偏差 Ews0-0.011公法线下偏差 Ewi0-0.041齿厚上偏差 Ess0-0.0022718齿厚下偏差 Esi0-0.0341972八、实际齿轮侧隙 jn0实际预期实际中心距偏差 fa00.03-0.03冷态侧隙 上偏差jns0-10.043748470.084791 下偏差jni0-1-0.01625150.024791热态侧隙 上偏差jns0-20.090.132195 下偏差jni0-20.030.072195九、考虑轴承游隙的实际齿侧隙0组游隙上偏差0组游隙下偏差0组游隙齿轮冷态侧隙上偏差0.045548470.0865910组游隙齿轮冷态侧隙下偏差-0.01595150.0250913组游隙上偏差3组游隙下偏差3组游隙齿轮冷态侧隙上偏差0.046248470.0872913组游隙齿轮冷态侧隙下偏差-0.01515150.0258910.00180.00030.00250.0011。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.835 0.835 -521.649 -521.649 -521.649 -521.649 1.0868 1.0868 0.7970 0.7970 36.00

备注 输 入

端面 法向

考虑倒棱 考虑倒棱

根据节圆齿厚计算 根据基圆齿厚计算

齿顶圆端面压力角 任意圆端面压力角

齿顶圆螺旋角 任意圆螺旋角

分度圆直径 节圆直径

节圆螺旋角 基圆直径

齿顶圆曲率半径 任意圆曲率半径 理论啮合线长度 渐开线起始圆直径

导程 基圆螺旋角 端面啮合角 法向啮合角

三角函数 齿顶圆压力角 任意圆压力角

端面重合度 轴向重合度

总重合度

法向齿距

a b c

y y yn yn △y ha* c*

xt ha hf df mt αt αat αxt βa βx d d' β' db ρa ρx l

βb αt αn invαn αa αx εα εβ εγ

pn

0.014 0.338 0.352 0.124 0.338 19.376 14.3439661 -0.093 -0.093 -0.093 -0.093 0.001 76.596 -144.316 4.759 0.155 46.050 -40.725 88.65 0.60 20.00 86.09 86.09 0.00 0.00 7.20000 7.24 0.00 6.766 49.53 49.53 5.14 107.898 #DIV/0! 0.000 20.80 20.800 0.0168 86.09 86.09 58.36 0.00 58.36

齿轮计算

曹德义 2008年11月

符号

主动齿轮(小) 从动齿轮(大)

z

12

36

mn

0.60

αn

20

β

0

xn

0.155

-0.247

b

14.5

da

99.3

119.7

df

88.65

106.7

dx

99.3

119.7

a

14.475

zv

12

36

mn

0.60

αn

20.00

β

0

xn

0.155

-0.247

d

7.20

21.60

参数

齿数

法向模数

已

法向压力角

知

螺旋角

参

法向变位系数

数

齿顶圆直径

齿根圆直径

任意圆直径

中心距

法向侧隙

圆周侧隙

齿轮计算

曹德义 2008年11月

符号

主动齿轮(小)

z

12

mn

0.60

αn

20

β

0

xn

0.155

da

99.3

df

88.65

dx99Biblioteka 3a14.475jbn

0.09005

jwt

0.0963

算

曹德义 2008年11月 从动齿轮(大)

36 0.60

20 0

-0.247 119.7 106.7 119.7 14.475 0.09005 0.0963

备注 输 入

根据基圆齿厚计算

齿

已 知 参 数

当 量 齿 轮

无 侧 隙 啮 合 参 数

未 知 参 数

齿 厚 、 齿 距

侧 隙

参数 齿数 法向模数 法向压力角 螺旋角 法向变位系数 齿宽 齿顶圆直径 齿根圆直径 任意圆直径 中心距 当量齿数 当量模数 当量压力角 当量螺旋角 当量变位系数 当量分度圆直径 当量基圆直径 任意圆压力角 任意圆直径 当量齿轮任意圆直径 任意圆直径

法向齿厚

sn

端面齿厚

st

齿顶圆端面齿厚

sat

齿顶圆法向齿厚

san

任意圆端面齿厚

sxt

任意圆法向齿厚

sxn

基圆端面齿厚

sbt

基圆法向齿厚

sbn

节圆端面齿厚

st'

节圆法向齿厚

sn'

当量齿数

zv

节圆端面齿距

pt'

节圆法向齿距

pn'

圆周侧隙

jwt

法向侧隙

jbn

法向侧隙

jbn

圆周侧隙

jwt

1.885 1.771 1.771 1.010 1.010 -1289.397 -1289.397 -1289.397 -1289.397 1.0501 1.0501 1.0015 1.0015 12.00 1.8948 1.8948 0.0963 0.09005 0.09005 0.0963

db

6.77

20.30

α

86.09

80.24

d'

99.30

119.70

dx

99.30

119.70

d

99.30

119.70

啮合压力角渐开线函数

系数

啮合压力角弧度 端面啮合角

理论中心距离 中心距变动系数 中心距变动系数 中心距变动系数 中心距变动系数 齿顶高变动系数

齿顶高系数 顶隙系数

理论啮合线长度 端面变位系数 齿顶高 齿根高 齿根圆直径 端面模数 端面压力角

81.998 -153.162

-0.247 49.050 -42.550

106.7

80.24 80.24 0.00 0.00 21.60 21.71 0.00 20.297 58.98 58.98

91.079 #DIV/0!

80.24 80.24

1.885

端面齿距

pt

基圆齿距

pbt

基圆法向齿距

pbn