陶瓷成型机械-滚压成型机

利用TRIZ创新方法破解陶瓷自动化滚压成型难题

1 T RI Z理 论与 日用 陶瓷滚压成型技术

1 . 1 T R I Z理 论基 本原 理

T R I Z理论 中针对不 同的问题模型有不 同的解题 供 了系统化解决产品冲突的方法和算法 ,如技术进 通过解题工具得到初始的解决方案模型 , 即一 化理 论 ,冲突解决原理 、效应 、 A R I Z等 。其是 G S 工具 , 然后结合问题 的工况将其工程化 , 达成最 A h s h u l l e r 为首 的原苏联科研人员 ,通过对数百万件 般通用解 , 1 】 。因此对于传统陶瓷滚压工序工人工 发 明专利分析 、研究 和综合多学科领域知识 的基础 终 的解决方案[ 工作效率低等问题 , 同样可 以通过运用 T R I Z 上形成 的理论体系 ,其基本原理是技术系统在消除 作量大 、 内部 冲突的进化过程 中遵循客观的规律。

E q u i p me n t Ma n u f a c t u r i n g T e c h n o l o g y No . 6 , 2 0 1 3

开模 ,可适用 于生产规则或不规则产品的各型陶瓷 成型机应用。结合我 区 1 3 用陶瓷生产技术 , 综合分析

传 统的 陶瓷滚压 成型系统( 图1 所示 ) , 整个 系统包

滚压成型机工作原理

滚压成型机工作原理

1.滚轮的运动:滚压成型机的关键部件是滚轮,滚轮通常由两个或多

个成对安装的轮子组成。

在工作时,滚轮可以沿水平、垂直或轴向等方向

进行运动。

滚轮的运动方式可以通过液压系统、气压系统或电动传动系统

来控制和驱动。

2.材料的加载:滚压成型机的工作过程通常是将坯料放置在滚轮之间,并通过合适的夹具或装置进行固定。

在工作时,滚轮对置于中间的坯料进

行压制,并以一定的速度和力度将其转动。

3.压制过程:在滚轮的压制和转动过程中,坯料会遭受到多方面的作

用力。

首先,滚轮的压制力会使得坯料的形状开始变化,并逐渐接近所需

的形状。

其次,滚轮的转动会使得坯料跟随滚轮的旋转而发生相应的旋转。

这种旋转可以使得坯料的表面光滑度得到提高。

4.塑性变形:滚轮对坯料的压制力会使坯料的内部产生塑性变形。

通

过合适的滚轮设计和工艺参数的选择,可以使坯料在不断变形的过程中逐

渐达到所需的形状和尺寸。

在滚轮移动时,坯料会逐渐从初始形状变形为

所需形状,并获得一定的强度和硬度。

5.控制与调整:滚压成型机通常具有一套完整的控制系统,可以通过

调整滚轮的运动速度、压制力度和坯料的固定方式来实现对成型工艺的控

制和调整。

通过合适的参数设置和操作方法,可以获得满足要求的成品。

总之,滚压成型机的工作原理主要包括滚轮的运动、材料的加载、压

制过程、塑性变形以及控制与调整等多个方面。

这些过程相互协作,通过

适当的参数设置和操作方法,可以实现对金属或塑料坯料的压制和转动,

最终得到所需的形状和尺寸的产品。

陶瓷滚压自动生产线工艺

陶瓷滚压自动生产线工艺

陶瓷滚压自动生产线工艺是一种自动化生产工艺,主要包括以下几个

步骤:

1.原料准备:将陶瓷的原料按照配方比例精确称量并混合均匀,然后

送进球磨机中进行湿法制粉。

2.球磨制粉:将混合好的原料放入球磨机中进行湿法制粉,使其颗粒

度更加均匀细腻。

3.瓷胚制备:将制粉好的陶瓷原料放入滚压机中,通过滚压瓷坯成型,然后在干燥室中进行干燥处理。

4.瓷器烧制:将瓷胚放入窑炉内进行高温烧制,完成瓷器的成形。

5.加工工序:对烧制好的瓷器进行修整、打磨、去毛刺等加工工序,

使瓷器表面更加平滑。

6.包装出货:对加工好的瓷器进行包装处理,最后出货销售。

以上就是陶瓷滚压自动生产线工艺的主要步骤。

通过自动化生产线的

应用,不仅能够提高生产效率,还能够降低成本,提高产品质量。

滚压成型机滚头轴控制系统的研制

型各 自固定 在原 位 .让 出空闽 和时 间作 出模坯 送 模 混等 必要 的动 怍。对 于成 型某些 特 异坯体 . 喂 在

示 。显 然 ,器 皿成 型 基奉 运动 分 别是滚 头 的旋转和

摆 动 ,主 轴 的 垂 直 升 降 运成型 机 结 构 简 圉

品有 不同 的工艺 参数 ,传统 的滚 压成型 机成 型 系数

由凸 轮轮廓确 定 《 成型 系数 如公式 1 而 凸轮轴转 ) 谴 在成 型过 程 中保持 不 变 , 么成 型系 数 固定 那

足 滚 运 动关 系 为基 本要求 ,而在凸轮 传 动压力 角

维普资讯

胡 鸿 豪 等 : 压成 型机 滚 * 轴控 制 系统 的研 制 壤

经 验 交流

3 5

T 是 影 响 滚 压 成 型 坯 体 的 关 键 。 实 际 生 产 中要 求 :

摘

要 采 用 交 频调逮 器 实现 液压成 型机 滚头轴 的速 度 控制 ,买现液压 成型机 的粟

性 化设计 , 之 能适 应多 品种产 品生产 的需要 , 使 而且 生产 效 率得到提 高 。 关键 词 滚压 成 型机 变频 嚣 控 制 系统

0 引 孝 1 2 1 1

日 用 陶 瓷 器 皿 的 成 型 技 术 , 自 二 十 世 纪 五 十

I

图 2 滚 压 头与 模 型 相 对 运 动 关 系

进 刀 和 起 刀 时 还 有 “ 月 动 作 让

陶瓷成型基础模拟题

《陶瓷成型基础》模拟题一.填空题1.将陶瓷坯料制成具有一定形状和规格的坯体的工作过程。

陶瓷器成型方法有:可塑成型、注浆成型和干压成型等成型方法。

2.石膏模型的弱点是使用寿命短,耐热性差,塑料模型未能大量使用是因为模型使用温度也比较低,素陶模型目前还无法用于生产是由于尺寸的一致性差,甚至发生变形,而整体又较重。

3.旋压成型分阴模成型和阳模成型两种。

阴模成型的石膏模内凹,模内放坯料,模型内壁决定坯体外形,型刀决定坯体内部形状。

多用于杯、碗等器形较大、内孔较深、口径小的产品的成型。

4.滚压成型机种类很多,按结构可分为固定式、转盘式、往复式、椭圆链式滚压成型机和万能滚压成型机;按传动机构分机械式和液压式。

5.注浆前的扣模、擦模操作要注意模型对口面必须清扫干净注意保护好模型的棱角防止磨损。

6.强化注浆方法有压力注浆、真空注浆、离心注浆和成组注浆、热浆注浆。

7.注浆成型的基本注浆方法分为单面注浆、双面注浆。

8.根据坯料的性能和含水量不同,成形方法可以分为三大类:可塑法成形、注浆法成形、压制成形。

9.日用陶瓷可塑成型方法主要有:旋压成型、滚压成型、拉坯成型、塑压成型等。

10.可塑性的定义含适量水分的泥团,在一定外力作用下产生形变而不开裂,除去外力后仍保持其形变的性能。

11.注浆方法主要有基本注浆方法、强化注浆方法、其它注浆成形方法。

12.烧成制度包括温度制度、气氛制度和压力制度。

压力制度是保证温度制度及气氛制度实现的条件。

13.模型的材料石膏模型、多孔树脂模型、无机填料模型。

14.粘接将分别成形好的陶瓷部件粘成完整坯件的操作。

有湿接和干接操作方式。

15.必须使釉处于压应力状态才能提高它的机械强度,可以使釉的膨胀系数略小于坯体来实现。

16.普通注浆成型方法空心注浆法即单面注浆;实心注浆即双面注浆。

二.名词解释石膏模用石膏为原料加工制成,供成形坯体使用的工作模具。

烧成将坯体焙烧成陶瓷制品的工艺过程。

雕镶手工雕削、镶嵌、粘接坯料而制成坯体的方法。

陶瓷产品滚压工艺

陶瓷产品滚压工艺

《陶瓷产品滚压工艺》

陶瓷制品是一种常见的装饰和使用品,它们通常具有精美的外观和良好的质地。

而制作这些陶瓷产品需要经过多道工艺流程,其中滚压工艺起着至关重要的作用。

滚压工艺是一种传统的陶瓷制作工艺,它利用滚轮对陶泥进行压制和塑形。

这种工艺可以有效地提高制品的密度和强度,使得陶瓷制品更加坚固和耐用。

同时,滚压工艺还可以实现对陶瓷表面的纹理和图案的定制,为产品增添艺术感和个性化。

在滚压工艺中,首先需要将陶泥坯料制作成一定形状的坯体。

然后,将坯体放置在滚轮下方,由机器控制滚轮对其进行压制和塑形。

在这个过程中,压力的大小和滚轮的形状都会影响最终产品的质量和外观。

经过滚压工艺后,陶泥坯料就会变成成型的陶瓷产品,可以进行后续的干燥、上釉和烧制等工序。

当然,随着科技的发展,现代的陶瓷生产中也出现了一些先进的制作工艺,如注浆成型和3D

打印等。

但滚压工艺作为一种传统而又有效的制作方法,仍然被广泛应用于陶瓷制品的生产中。

总的来说,滚压工艺作为陶瓷制品制作过程中的重要环节,在保持传统制作工艺的同时,也能够满足现代市场对于高质量、个性化陶瓷产品的需求。

通过不断改进和创新,滚压工艺将继续在陶瓷行业中发挥重要作用。

陶瓷成型机械-滚压成型机

一些产品的主轴转速范围:

盘类 <7英寸(18cm)

500-800 rpm

> 7英寸(18cm) 300-600 rpm 碗类 杯类 500-800 rpm 700-1300 rpm

8

滚头倾角

9

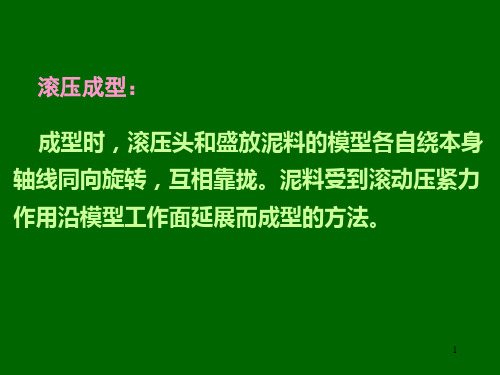

滚压成型时泥料的运动

10

单头固定式

山东博山 陶瓷机械厂

11

转盘式滚压成型机

Байду номын сангаас

日本新荣机工 株式会社

12

4

5

6

主轴转速

1-由工作循环可知:主轴作间歇转动,与滚压头保持 一定的转速比。 2-石膏模有一定的吸水性,如坯泥在模中时间长,靠 近模型一侧坯体失水,坯体内水分不均,影响成型 效果。因此希望主轴转速快,加速成型过程。 3-主轴转速快,单位时间内滚头对坯泥压延次数多, 坯体表面致密光滑;如保持压延次数则能缩短单件 坯体成型时间,提高产量。 4-每成型一件坯体主轴要启动及制动一次,转速高, 制动阻力大,产生振动,同时会增大离合器摩擦片 的磨损。 5-转速过快,由于加工精度有限而发生振动,传给模 型,成型时坯体上会形成波纹及其它缺陷。 7 6-转速过快由于离心作用会使坯泥飞出。

1

1-成型坯体密度高,强度大,不易变形。

2-坯体规格一致,生产效率高,减轻劳动强度。 3-不需很高的操作技术,便于组成半自动化生产 线。

2

阳模成型

阴模成型

3

1-主电动机 2-凸轮轴 3-主轴离合器凸轮 4-滚头升降凸轮 5-滚头架 6-滚头电动机 7-滚头轴 8-滚头 9-模座 10-主轴 11-摩擦离合器 12-活动连轴器 13-蜗杆轴 14-蜗杆

双头固定式 滚压成型机

唐山轻工机械厂

13

日本新荣 特大型滚压成型机(产品直径400-700mm)

陶瓷滚压机操作方法

陶瓷滚压机操作方法

陶瓷滚压机是一种用于制作陶瓷坯体的设备,操作时需要注意以下几个步骤:

1. 准备工作:检查陶瓷滚压机的设备是否正常,清理工作台面,并准备好需要用到的陶瓷原料和工具。

2. 将陶瓷原料放置在滚压机的工作台上,根据需要调整滚压机的滚压板高度,确保与原料相匹配。

3. 打开滚压机的电源开关,调整滚压机的工作速度和滚压压力,根据原料的特性进行合理的设置。

4. 将陶瓷原料均匀地放置在滚压板上,并用手指将原料按压成均匀的厚度。

5. 轻轻关闭滚压机的滚压板,以开始滚压过程。

注意不要太用力,以免损坏原料或设备。

6. 在滚压过程中,使用两手掌轻轻按压在滚压板上,以确保原料的压力均匀分布,避免出现厚薄不均或气泡等问题。

7. 持续滚压片刻后,打开滚压机的滚压板,取出滚压好的陶瓷坯体。

注意在取出时小心操作,避免损坏坯体。

8. 对滚压好的陶瓷坯体进行进一步的处理,如修整边缘、雕刻纹路等。

根据需要可以将坯体进一步进行烘干或烧制等工艺。

9. 操作结束后,关闭滚压机的电源开关,清理滚压机的工作台面和滚压板,保持设备的清洁和正常使用。

需要注意的是,操作时应遵守相关的安全规范,戴上适当的防护装备,保证个人安全。

此外,根据不同的陶瓷原料和工艺要求,可能会有些许差异和调整,建议根据具体设备的操作手册进行操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

1-成型坯体密度高,强度大,不易变形。

2-坯体规格一致,生产效率高,减轻劳动强度。 3-不需很高的操作技术,便于组成半自动化生产 线。

2

阳模成型阴模成型31-主电动机 2-凸轮轴 3-主轴离合器凸轮 4-滚头升降凸轮 5-滚头架 6-滚头电动机 7-滚头轴 8-滚头 9-模座 10-主轴 11-摩擦离合器 12-活动连轴器 13-蜗杆轴 14-蜗杆

4

5

6

主轴转速

1-由工作循环可知:主轴作间歇转动,与滚压头保持 一定的转速比。 2-石膏模有一定的吸水性,如坯泥在模中时间长,靠 近模型一侧坯体失水,坯体内水分不均,影响成型 效果。因此希望主轴转速快,加速成型过程。 3-主轴转速快,单位时间内滚头对坯泥压延次数多, 坯体表面致密光滑;如保持压延次数则能缩短单件 坯体成型时间,提高产量。 4-每成型一件坯体主轴要启动及制动一次,转速高, 制动阻力大,产生振动,同时会增大离合器摩擦片 的磨损。 5-转速过快,由于加工精度有限而发生振动,传给模 型,成型时坯体上会形成波纹及其它缺陷。 7 6-转速过快由于离心作用会使坯泥飞出。

一些产品的主轴转速范围:

盘类 <7英寸(18cm)

500-800 rpm

> 7英寸(18cm) 300-600 rpm 碗类 杯类 500-800 rpm 700-1300 rpm

8

滚头倾角

9

滚压成型时泥料的运动

10

单头固定式

山东博山 陶瓷机械厂

11

转盘式滚压成型机

日本新荣机工 株式会社

12

双头固定式 滚压成型机

唐山轻工机械厂

13

日本新荣 特大型滚压成型机(产品直径400-700mm)

14

15

制造餐具用滚压成型全自动生产线

日本新荣机工株式会社

16