轴弯曲及瓢偏

晃动与瓢偏

1

8

2

7

3

6

4

5

图3 测量晃动的方法 ——转体转动方向

晃动度测量:

• 晃动度的测量方法

晃动记录如图4 所示。 根据晃动记录,计算 出最大晃动值:以右图为 例,最大晃动位置为1—5 方向,最大晃动值为0.58 -0.50= 0.08mm。

大数-小数,记在大数一侧

50

51

11

88

1

53 77

66 57

瓢偏度测量:

• 瓢偏度的计算方法 2.求出同一直径上两数之差,即为该直径

上的瓢偏度。如瓢偏度计算方法图B所示。 其中最大值为最大瓢偏度,从图B中可看

出最大瓢偏位置为5—1方向,最大瓢偏度是 0.08mm。

大数-小数,记在大数一侧

• 表格记录和计算方法如下:

瓢偏度测量:

• 瓢偏度的测量记录方法

表2 瓢偏度表格记录法

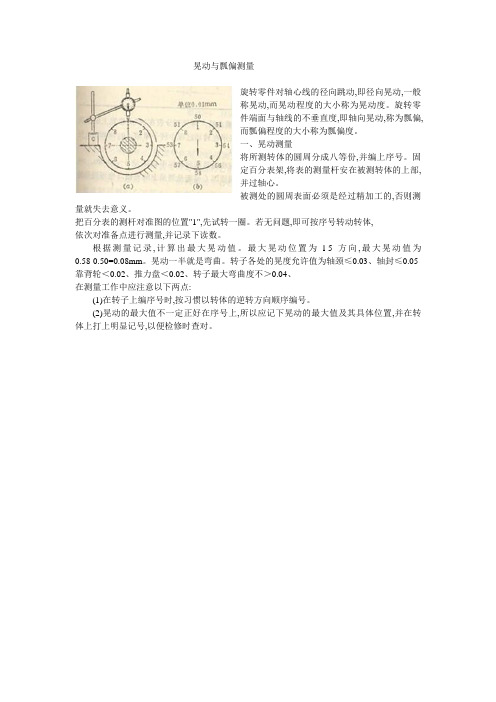

图1 测量晃动的方 法——八等分转体

晃动度测量:

• 晃动度的测量方法

固定百分标架,将 表的测量杆安放被测转 体上部,并过轴心,如 图3 所示。

1

8

2

7

3

6

4

5

图2 测量晃动的方法 ——百分表装法

晃动度测量:

• 晃动度的测量方法

把百分表的测杆对准 如右图所示“1”的位置, 先试转一圈。若没有问题, 即可按序号转动转体,依 次对准各点进行测量,并 记录读数。

一般应尽量在机体内进行,这样 得出的数据校准确。

晃动度测量:

• 晃动度的测量方法

被测处的圆周表面必须是经过精加工,

其表面应无锈蚀、无油污、无伤痕。否则,

测量就失去意义。

为了测定最大晃度的位 置,一般将圆周分8等分。 首先 将所测得转体的圆周

汽轮机主轴弯曲及处理

• 1.作息时间: • 上午8:00~11:30;下午14:00~16:00

• 2.纪律要求 • 严格遵守学校纪律,服从指导教师的安排,不得无故 迟到、早退、旷工、串岗。有事者必须事先向指导教 师以书面形式请假,否则,按违纪处理。 • 迟到、早退1次扣5分,累计达到5次即取消实训资格; • 旷课1次扣10分,累计达到3次即取消实训资格。 • 实训时不许玩游戏,违纪一次扣20分,累计2次即取 消实训资格。

压力的大小决定于轴两支点之间的距离、轴的直径及弯曲值

• (三)捻打法 • 1、基本原理:主轴凹面向上,用锤捻打凹处, 金属纤维内聚力减少,纤维伸长,从而达到直 轴的目的。直轴精度高、应力小、不会产生裂 纹,。 • 2、适用范围: • 适用于弯曲不大、直径较细的轴,高合金及发 电机转子(不能加热)

推 力 盘

对 轮

轴弯曲值:

距前轴承轴弯曲位置:

二、在汽缸内测量主轴弯曲及校正 • (一)主轴弯曲测量 • 1、用00号细纱布打磨,百分表固定在轴承座或汽缸结合 面上,表杆垂直测点,圆周分成8~12份,以飞锤向上为 起点 • 2、按旋转方向盘动转子,顺序记录各点测量数值,回到 起点时数值应回到起始原数值。 • 3、弯曲值:直径两端数值的代数差即为晃度,晃度的一 半即为弯曲值。 • 4、将纵断面各弯曲值相连,即可描绘出主轴弯曲曲线。

1-固定架;2-捻棒;3-支持架;4-软金属

工程实例

• 现介绍大型高合金发电机转子捻打直轴经过 • 东方发电机厂生产的300mw发电机,在运行中 聚电环下引线短路故障,导致瞬时温度过高, 造成聚电环主轴表面熔化,引起主轴端部挠曲0. 37mm(弯曲为0.175mm)。转子材质为 25Cr2Ni4MoV,硬度值为270 - 280HB,轴外 径为 297mm,中心孔内径为 116mm。

瓢偏、晃度、轴弯曲测量和计算

瓢偏测量记录及计算举例位置编号A表B表A-B 瓢偏度A表B表1-5 50 50 0 瓢偏度=[(A-B)max-(A-B)min]/2=(16-0)/2=82-6 52 48 43-7 54 46 84-8 56 44 125-1 58 42 166-2 66 54 127-3 64 56 88-4 62 58 41-5 60 60 0一、晃动测量将所测转体的圆周分成八等份,并编上序号。

固定百分表架,将表的测量杆安在被测转体的上部,并过轴心。

被测处的圆周表面必须是经过精加工的,否则测量就失去意义。

把百分表的测杆对准图的位置"1",先试转一圈。

若无问题,即可按序号转动转体, 依次对准备点进行测量,并记录下读数。

根据测量记录,计算出最大晃动值。

最大晃动位置为l-5方向,最大晃动值为0.58-0.50=0.08mm。

晃动不除2,180度对应表的差最大值为最大晃动值测量转子的弯曲度:(将相对180的两个读数相减并除以2,再将计算结果按适当比例画一个箭头,箭头指向数值大的一侧,如此8各测点画出四个箭头,(图二)即为轴在该断面处严四个方向的弯曲值。

)为测量轴最大弯曲部位和弯曲度,必须沿轴的同一纵断面设6~8只千分表(图一),测量时将转子全圆周八等分,顺序编号,其1点位置与飞锤方向相同。

各千分表测量杆垂直于轴的表面,测量前各千分表读数调整在同一数值,测量各千分表的距离a、b……(图一)。

盘动转子一周记录各测点读数,共测两遍。

(图二)外圈数字为位置Ⅲ处千分表的读数记录,然后将相对180的两个读数相减并除以2,再将计算结果按适当比例画一个箭头,箭头指向数值大的一侧,如此8各测点画出四个箭头,(图二)即为轴在该断面处严四个方向的弯曲值。

按此方法处理其余各千分表读数。

然后以轴中心线为横坐标,把在同一纵断面的弯曲值画在纵坐标上,连接各点,就可得出一条曲线,为简便起见,近似的画两条直线,交于M 点;M 点的纵坐标即为轴的最大弯曲度。

水泵晃动瓢偏测量及调整

水泵转子晃动产生的原因

轴套1

轴套2

并帽将轴套并紧后,下部张

前面讲泵轴弯曲,可以用转子晃动调整过口来闭,合 其实就是利 用这个原理把泵轴给反方向“拉”过来。

在并帽将轴套旋紧后,下部张口闭合,从而拉动泵轴使之 产生弯曲。

由图可见,晃动度最大点所在相位为自由状态时轴套 接触点所在相位。

水泵转子晃动调整

晃度、弯曲度测量要求

5、百分表使用前检查:表杆与轴接触部位与表杆采用螺纹连接,使用前 检查是否松动。百分表架好后手提表杆并轻轻放回2~3次,读数不变。 6、百分表小针(单位mm)尽量在量程中间部位,大针(单位0.01mm) 通常指在50,也可以指在0位,甚至熟练后,任意位置都行。 大针与小针读数尽量对应。如:小针正对某数值,大针应尽量在0位;小 针在两数之间,也应该根据偏离程度,调整大针在合适读数。这样方便 记录实际读数,尤其当测量转子晃动时,可能数值较大。

3、检查轴套1和轴套端面接 触,说明轴套2端面与轴心线不垂直或不平。

触情况。

3)如果轴套1端面部分接触,轴套2整圈接

触,说明轴套1端面与轴心线不垂直或不平。

参考资料

晃动、瓢偏的定义及部分图,来自: 中国电力出版社《热力设备检修基础工艺》

瓢偏测量采用两块表消除轴向窜动的原理

表1:理想数据

编号:

1

百分表a

水泵转子晃动产生的原因

以两轴套配合为例

轴套1

轴套2

端面与轴心线不垂直,自由 状态时存在张口

叶轮与轴套或者轴套与轴套之间配合时,有1个或2个端面 与轴心线不垂直,或者某个轴套端面不平。如上图所示, 在并帽未并紧时,两边轴套处于自由状态,如果轴是直的 且轴套完全是圆的,那么此时测量晃动度应该接近为零。

联轴器连接过程中的测量

汽轮机联轴器连接过程中的测量与调整李志行许顺祥引言:随着近年来大型火电机组的检修和运行经验和技术的不断积累和进步,联轴器的中心以及同心度(亦称同轴度)的调整状态的优劣被证明对大型汽轮机组轴系的振动情况有着直接且显著的影响。

所以在检修过程中联轴器的中心以及同心度(亦称同轴度)的调整也越来越细致,验收标准也更加严格。

一、找中心前主要测量准备1、轴弯曲的测量在轴弯曲测量过程中,我们通过对整个转子多处截面的跳动值进行打表测量,最终得到转子弯曲情况。

而转子各测点的跳动测量值则是多个因素的综合反映结果。

如果轴弯曲过大不做处理,那么会直接影响联轴器瓢偏和跳动的测量结果。

如下图所以确定轴弯曲在标准范围内,是联轴器连接开始的前提之一。

图1-11、1 转子各测点跳动值的概念:被测要素在某个测量截面内相对于基准轴线的变动量称为跳动量。

径向跳动与径向晃动均两个概念是统一一致的。

影响跳动值测量的因素被测截面的圆度(圆度是表示零件上圆的要素实际形状,与其中心保持等距的情况。

即通常所说的圆整程度。

圆度公差是在同一截面上,实际圆对理想圆所允许的最大变动量。

也就是图样上给定的,用以限制实际圆的加工误差所允许的变动范围),以及整段转子的弯曲情况。

图1-2在上图中1-1截面的轴弯曲测量值应该成如下曲线分布,由于被测截面实际中心在沿基准中心旋转时,不断反复着远离再接近测点的过程,所以测量值在沿圆周展开的坐标图上为正弦曲线。

实际中心偏离程度绝对中心图1-31.2 由于加工误差或测量误差等随即偏差的存在,被测截面的圆度并非为理想绝对圆,而是如下,实际轮廓分布在两个同心圆所限定范围内。

图1-41.3 仅对圆度测量的曲线应该如下图,由于此时假定实际中心与基准中心重合,所以测量值仅表现出被测截面圆周上的随机变化,引起原因有:被测表面机械损伤,未处理彻底的氧化皮,机械加工偏差,被测表面附着物等。

实际中心偏离程度绝对中心图1-5实际被测截面跳动测量值应为以上两部分的叠加值实际中心偏离程度绝对中心图1-6一般情况在没有严重的轴弯曲的情况下,最终该截面的跳动测量值表现出的是被测截面圆度的随机误差,弯曲度大于圆度平均随机误差时,测量值才可反映出轴弯曲情况。

晃动与瓢偏.

测量: (瓢偏度)

• 测量瓢偏度注意事项 • 图与表所列举的数据都是正值,实际工作 中有负值出现,但计算方法不变。 -0.20 +0.20 • 若百分表以“0”为起点读 0 90 10 数时,则应注意+、-的读 20 80 70 30 法,如图12。记录和计算 60 50 40 时,同样应注意+、-数。

瓢偏度=(A-B)max-(A-B)min 2 =(16-0)/2 =8

瓢偏度测量:

• 瓢偏度的测量——偏差纠正

从图“瓢偏度的记录方法——图形记录” 和“表格记录法”的表可看出测点转完一圈之 后,两只百分表在1—5点位置上的读数未回到 原来的读数,由“50”变成“60”。这表示在转 动过程中转子窜动了0.10mm,但由于用了两 只百分表,在计算时该窜动值被减掉。

大数-小数,记在大数一侧

• 表格记录和计算方法如下:

瓢偏度测量:

• 瓢偏度的测量记录方法

表2 瓢偏度表格记录法

位置编号 A表 B表 1—5 A表 50 B表 50 A—B 0 飘 偏 度 瓢偏度=(A-B)max-(A-B)min 2

2—6

3—7 4—8 5—1 6—2 7—3 8—4 1—5

52

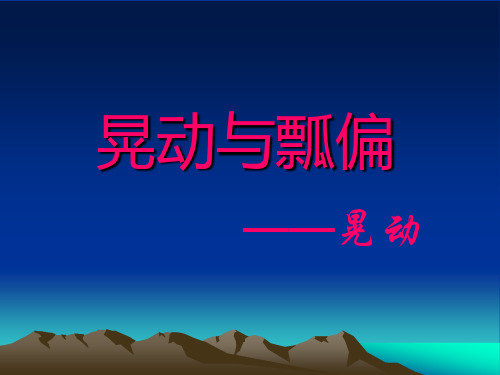

晃动与瓢偏

——晃动

概念

• 晃动:旋转零件外圆面对轴心线的径向跳 动,即径向晃动。简称晃动。 • 晃动度:就是用来表示晃动的大小程度。 • 瓢偏:旋转零件端面与轴线的跳动,即轴 向晃动,称为瓢偏。而瓢偏程度的大小称 为瓢偏度。

意义:

• 晃度度和瓢偏度都不能超过转动件的允许 值,否则转体在高速运转时,就会发生因 离心力的作用,将使设备的振动加剧,或 转体与静体部分相摩擦,造成大的事故。 • 因此,在检修中,对转子上的固定件,如: 叶轮、齿轮、皮带轮、联轴器对轮、推力 盘、轴套等都要进行晃动度和瓢偏度的测 量。

晃动、瓢偏及轴弯曲测量

六、轴弯曲测量

1、擦拭转轴,并将轴支好,测量轴颈的不圆 度(应≤0.02mm); 2、将轴分成若干测段,测记各测段到轴头的 距离; 3、将轴的端面八等分 ,逆转向编号; 4、在轴端设一固定的标点 ,以保证每次的转 动角度一致; 5、架装百分表 ,并检查百分表的灵敏度;

六、轴弯曲测量

6、将轴沿工作方向转动,依次测出百分表在 各等分点的读数,并将读数按测段分别记录 在记录图中,并在记录图的下方绘制弯曲向 量图。 7、绘制最大弯曲断面的轴弯曲图。 8、进行二次测量,绘制完整的轴弯曲曲线图。

谢谢!

四、晃动的测量

1、擦拭轴或套装件,并将其支好; 2、将所测转体的圆周(轴端面)八等分; 3、架设、调试百分表; 4、按工作转向转动转体,依次记录各测点的最大值与最小值不一定正好是在同一 直径上 。

五、瓢偏的测量

1、擦拭转体端面,并将转子支好; 2、将所测转体的端面八等分; 3、架设、调试百分表(A、B两块表); 4、按工作转向转动转体,依次记录A、B两表在各测 点的读数(图形法或表格法)。 5、计算瓢偏度(图形法或表格法)。 6、再测一次,两次的结果应接近。 ▲注意:瓢偏度是转体端面最凸处与最凹处之间的轴 向距离。

二、晃动、瓢偏的产生原因

1、轴弯曲; 2、加工误差; 3、安装、检修质量不到位; 4、热处理工艺不当,造成热应力变形; 5、由动静摩擦引起热变形。

三、晃动、瓢偏的危害

1、影响转体的质量平衡; 2、造成动静部件的摩擦 ; 3、易造成轴向配合面磨损或烧瓦事故; 4、影响找中心及联轴器的装配精度,导致机 组的振动超常; 5、会造成齿轮的啮合不良以及三角皮带的超 常磨损。

课题二十二

晃动、瓢偏及轴弯曲测量

主要内容

基本概念 晃动、瓢偏的产生原因 晃动、瓢偏的危害 晃动的测量 瓢偏的测量 轴弯曲测量

晃动及弯曲测量

晃动与瓢偏测量

称晃动,而晃动程度的大小称为晃动度。

旋转零

件端面与轴线的不垂直度,即轴向晃动,称为瓢偏,

而瓢偏程度的大小称为瓢偏度。

一、晃动测量

将所测转体的圆周分成八等份,并编上序号。

固

定百分表架,将表的测量杆安在被测转体的上部,

并过轴心。

被测处的圆周表面必须是经过精加工的,否则测

量就失去意义。

把百分表的测杆对准图的位置"1",先试转一圈。

若无问题,即可按序号转动转体,

依次对准备点进行测量,并记录下读数。

根据测量记录,计算出最大晃动值。

最大晃动位置为l-5方向,最大晃动值为0.58-0.50=0.08mm。

晃动一半就是弯曲。

转子各处的晃度允许值为轴颈≤0.03、轴封≤0.05 靠背轮<0.02、推力盘<0.02、转子最大弯曲度不>0.04、

在测量工作中应注意以下两点:

(1)在转子上编序号时,按习惯以转体的逆转方向顺序编号。

(2)晃动的最大值不一定正好在序号上,所以应记下晃动的最大值及其具体位置,并在转

体上打上明显记号,以便检修时查对。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

瓢偏记录表

瓢偏度:是指旋转机械转子上回转部件端面与转自轴心线的不垂直度。

测量方法:

1.将转子回转部件端面分为8等份(要求更准确的分为12等份),按照习惯以逆向旋转方向编号1~8。

2.用两只百分表(要求更高的则用千分表),记为A、B,同时固定在被测端面的同一直径的两个对称位置,然后按照旋转方向盘动转子,每次45度,得8~4,7~3,。

,1~5共8组数据。

3.然后根据公式:瓢偏度=1/2[(A-B)max-(A-B)min]计算出瓢偏度。

注意事项:

1.百分表精度为0.01mm,即大表一圈100等份,共1mm,而小表每格读数为1mm。

在测量时习惯上小表读数压在3mm左右,大表指针在50,即0.5mm。

这是为了省掉计算时负号带来的麻烦。

2.两只表探头应垂直于被测端面,且探头距端面边缘应相等。

3.调整表过程中,应轻拉表杆2~3次,若每次均能回到原读数,则说明表已按照牢固。