甲醇脱水制二甲醚过程设计

甲醇脱水生产二甲醚过程概念设计化工过程分析和合成设计

化工过程分析和合成设计甲醇脱水生产二甲醚过程概念设计指导教师:钱宇、陆恩锡化工学院2000级博士生:姚志湘2000级硕士生:但东明、概念设计简介概念设计又称为“预设计”,在根据开发基础研究成果、文献的数据、现有类似的操作数据和工作经验,按照所开发的新技术工业化规模而作出的预设计,用以指导过程研究及提出对开发性的基础研究进一步的要求,所以它是实验研究和过程研究的指南,是开发研究过程中十分关键的一个步骤。

概念设计不同于工程设计,因而不能作为施工的依据,但是成功的概念设计不但可以节省大量的人力和物力,而且又可以加快新技术的开发速度,提高开发的水平和实用价值。

即使一个很普通的单一产品的生产过程,也可能有一百多个方案可供选择。

如何从技术、经济的角度把最有希望的方案设计出来,是作为强化研究开发工作的方向,这是一种系统化的分级决策过程,也是概念设计的目标。

概念设计是设计者综合开发初期收集的技术经济信息,通过分析研究之后。

对开发项目作出一种设想的方案,其主要内容包括:原料和成品的规格,生产规模的估计,工艺流程图和简要说明,物料衡算和热量衡算,主要设备的规模,型号和材质的要求,检测方法,主要技术和经济指标,投资和成本的估算,投资回收预测,三废治理的初步方案以及对中试研究的建议。

随着计算技术和计算机技术的发展,化工流程过程模拟软件也越来越成熟,计算机辅助设计也日趋广泛。

在进行概念设计时,采用流程系统模拟物料衡算和热量衡算,投资和成本估算等问题以及采用流程模拟软件进行整体优化业越来越普遍。

本文采用国际上最成功和最流行的过程模拟软件之一:ASPENPLUS 乍为辅助设计的主要工具。

与过程有关的物料和能量的衡算基本上由该软件给出,并从设计流程计算的收敛与否以及和现实操作的符合程度来检验该流程是否可行。

本文通过概念设计,目标是寻找最佳工艺流程(即:选择过程单元以及这些单元之间的相互连接)和估算最佳设计条件。

采用分层次决策的方法和简捷设计消去大量无效益的方案。

甲醇制造二甲醚(DME)

甲醇制二甲醚(DME)摘要:综述了二甲醚的性质、用途、生产方法及使用二甲醚时候的注意事项。

关键词:二甲醚化工产品合成气一步法甲醇液相法甲醇气相法一、产品说明1、二甲醚的基本概况二甲醚别名:甲醚英文名称:methyl ether;dimethyl ether;DMECAS编号:115-10-6分子式:C2H6O结构式:CH3—O—CH3二甲醚又称甲醚,简称DME。

二甲醚在常压下是一种无色气体或压缩液体,具有轻微醚香味。

相对密度(20℃)0.666,熔点-141.5℃,沸点-24.9℃,室温下蒸气压约为0.5MPa,与石油液化气(LPG)相似。

溶于水及醇、乙醚、丙酮、氯仿等多种有机溶剂。

易燃,在燃烧时火焰略带光亮,燃烧热(气态)为1455kJ/mol。

常温下DME具有惰性,不易自动氧化,无腐蚀、无致癌性,但在辐射或加热条件下可分解成甲烷、乙烷、甲醛等。

二甲醚是醚的同系物,但与用作麻醉剂的乙醚不一样,毒性极低;能溶解各种化学物质;由于其具有易压缩、冷凝、气化及与许多极性或非极性溶剂互溶特性,广泛用于气雾制品喷射剂、氟利昂替代制冷剂、溶剂等,另外也可用于化学品合成,用途比较广泛。

2 生产原理2.1 生产方法简介目前国内外二甲醚生产方法主要有合成气一步法和甲醇法。

甲醇法又分为甲醇气相法和甲醇液相法。

合成气一步法的工业化技术尚未成熟,理由是: ①现有的技术未经装置检验;②即使按现有技术,其生产成本也高于甲醇气相法2.2 反应方程式甲醇液相法:甲醇脱水反应在液相、常压或微正压、130 ~130 ℃下进行。

其化学反应式如下:2CH3OH =H3COCH3 +H2O甲醇气相法:催化剂为ZSM分子筛、磷酸铝或γ2Al2O3。

甲醇脱水反应的化学反应式如下。

主反应:2CH3OH =H3COCH3 +H2O主要副反应:CH3OH =CO + 2H2H3 COCH3 =CH4 +H2 +COCO +H2O =CO2 +H23 工艺过程及流程图3.1工艺过程甲醇液相法甲醇液相法由硫酸法发展而来,而硫酸法生产二甲醚工艺是硫酸法生产硫酸二甲酯生产流程中的前半段生产工艺。

二甲醚生产工艺及流程操作

第一节流程简述粗甲醇由原料槽经原料泵打入粗甲醇储槽 V107,再经甲醇中间泵P106 打入甲醇塔C103 中部(如原料是精甲醇,则直接进入精甲醇储槽V101)。

在甲醇塔分离出水,>95%的甲醇由塔顶经E106 甲醇冷凝器后,进入甲醇回流槽V103,部分甲醇回流入塔C103,部分进入精甲醇储槽V101,甲醇塔尾气排空。

V101 槽的甲醇由P101 精甲醇泵经E103 冷甲醇加热器进入E101 甲醇蒸发器,蒸发的甲醇蒸气经E102 甲醇气加热器与反应后气体再加热至200℃,进入C101 合成塔下部,在经中央管加热至270℃,从合成塔上部进入催化剂床层,合成反应为放热反应,合成塔温度由导热油冷却控制。

开车时由导热油加热至反应温度。

反应后的混合气在E102、E103 中与入塔的冷甲醇换热后,进入经合成气冷凝器冷凝后进入C102 二甲醚分离塔中部,从塔顶得到99%的二甲醚,它经E105二甲醚冷凝器冷凝后进入二甲醚塔回流槽V102,部分回流入塔,部分进入V106精二甲醚冷凝储槽再进入产口储槽。

在C101 及C102 塔中,操作压力为0.4~1.0Mpa,C102 塔底的甲醇水经减压后进入C103 塔中部,塔底水分析合格后排放。

第二章合成塔操作二甲醚由甲醇在催化剂作用下脱水来合成,反应为放热反应,方程式为:2CH3OH—CH3OCH3+H2O+5.5Kcal为严格控制反应温度应及时移走反应热,二甲醚合成设计为列管式,催化剂装于管内,管外用导热油强制换热。

导热油自下部加热合成塔壳程,上部引出至导热油加热炉,经导热油泵打循环。

为防止不凝气体在合成器壳程上部积聚影响传热效果,设有一导热油膨胀罐,导热油膨胀罐的主要作用是吸收导热油的热膨胀及排放不凝气体。

在开工阶段,导热油的升温由加热炉来完成,加热炉采用燃油炉形式。

通过改变导热油入合成塔壳程的温度来调节催化剂床层温度。

第一节合成原始开车步骤1)检查按照流程图核对各设备管道、阀门和各种仪表是否齐全,位置是否正确,按技术规程检查安装质量。

甲醇催化脱水生产二甲醚工艺设计-荆洁302

化学工程学院新产品开发训练报告2011-12课题名称:甲醇催化脱水生产二甲醚工艺设计课题类型:设计班级:姓名:学号:指导教师:第一部分文献综述一、二甲醚用途及研究背景1.1二甲醚性质及其用途简介二甲醚又称甲醚,简称DME,在常压下是一种无色气体或压缩液体,具有轻微醚香味。

相对密度(20℃)0.666,熔点-141.5℃,沸点-24.9℃,室温下蒸气压约为0.5MPa,与石油液化气(LPG)相似。

溶于水及醇、乙醚、丙酮、氯仿等多种有机溶剂。

易燃,在燃烧时火焰略带光亮,燃烧热(气态)为1455kJ/mol。

常温下DME具有惰性,不易自动氧化,无腐蚀、无致癌性,但在辐射或加热条件下可分解成甲烷、乙烷、甲醛等。

二甲醚作为新兴的基本化工原料,由于其良好的易压缩、冷凝、汽化特性,使得二甲醚在制药、燃料、农药等化学工业中有许多独特的用途。

如高纯度的二甲醚可代替氟里昂用作气溶胶喷射剂和致冷剂,减少对大气环境的污染和臭氧层的破坏。

由于其良好的水溶性、油溶性,使得其应用范围大大优于丙烷、丁烷等石油化学品。

代替甲醇用作甲醛生产的新原料,可以明显降低甲醛生产成本,在大型甲醛装置中更显示出其优越性。

作为民用燃料气其储运、燃烧安全性,预混气热值和理论燃烧温度等性能指标均优于石油液化气,可作为城市管道煤气的调峰气、液化气掺混气。

也是柴油发动机的理想燃料,与甲醇燃料汽车相比,不存在汽车冷启动问题。

它还是未来制取低碳烯烃的主要原料之一。

由于石油资源短缺、煤炭资源丰富及人们环保意识的增强,二甲醚作为从煤转化成的清洁燃料而日益受到重视,成为近年来国内外竞相开发的性能优越的碳一化工产品。

作为LPG和石油类的替代燃料,二甲醚是具有与LPG的物理性质相类似的化学品,在燃烧时不会产生破坏环境的气体,能便宜而大量地生产。

与甲烷一样,被期望成为21世纪的能源之一。

1.2研究背景二甲醚特有的理化性能奠定了其在国际、国内市场上的基础产业地位,可广泛应用于工业、农业、医疗、日常生活等领域。

二甲醚生产工艺流程

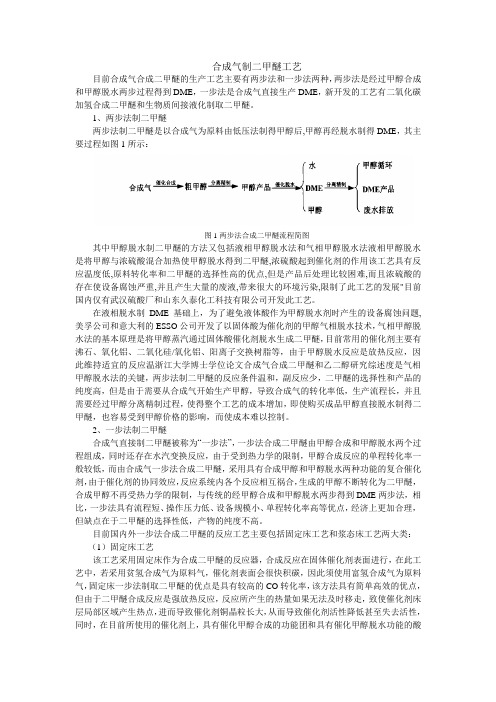

合成气制二甲醚工艺目前合成气合成二甲醚的生产工艺主要有两步法和一步法两种,两步法是经过甲醇合成和甲醇脱水两步过程得到DME,一步法是合成气直接生产DME,新开发的工艺有二氧化碳加氢合成二甲醚和生物质间接液化制取二甲醚。

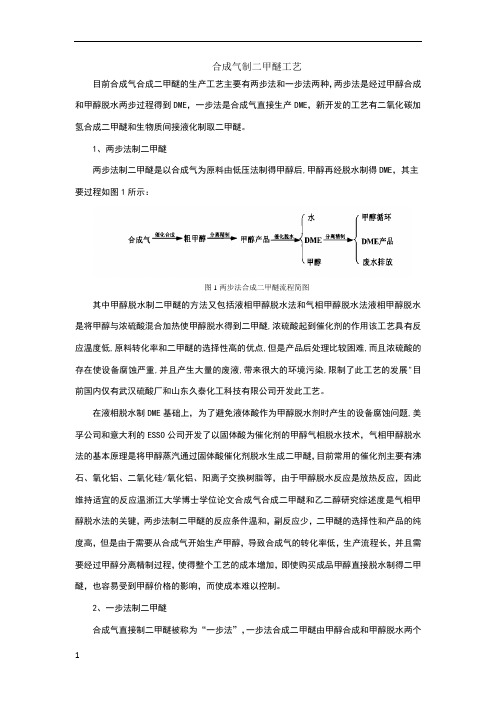

1、两步法制二甲醚两步法制二甲醚是以合成气为原料由低压法制得甲醇后,甲醇再经脱水制得DME,其主要过程如图1所示:图1两步法合成二甲醚流程简图其中甲醇脱水制二甲醚的方法又包括液相甲醇脱水法和气相甲醇脱水法液相甲醇脱水是将甲醇与浓硫酸混合加热使甲醇脱水得到二甲醚,浓硫酸起到催化剂的作用该工艺具有反应温度低,原料转化率和二甲醚的选择性高的优点,但是产品后处理比较困难,而且浓硫酸的存在使设备腐蚀严重,并且产生大量的废液,带来很大的环境污染,限制了此工艺的发展"目前国内仅有武汉硫酸厂和山东久泰化工科技有限公司开发此工艺。

在液相脱水制DME基础上,为了避免液体酸作为甲醇脱水剂时产生的设备腐蚀问题,美孚公司和意大利的ESSO公司开发了以固体酸为催化剂的甲醇气相脱水技术,气相甲醇脱水法的基本原理是将甲醇蒸汽通过固体酸催化剂脱水生成二甲醚,目前常用的催化剂主要有沸石、氧化铝、二氧化硅/氧化铝、阳离子交换树脂等,由于甲醇脱水反应是放热反应,因此维持适宜的反应温浙江大学博士学位论文合成气合成二甲醚和乙二醇研究综述度是气相甲醇脱水法的关键,两步法制二甲醚的反应条件温和,副反应少,二甲醚的选择性和产品的纯度高,但是由于需要从合成气开始生产甲醇,导致合成气的转化率低,生产流程长,并且需要经过甲醇分离精制过程,使得整个工艺的成本增加,即使购买成品甲醇直接脱水制得二甲醚,也容易受到甲醇价格的影响,而使成本难以控制。

2、一步法制二甲醚合成气直接制二甲醚被称为“一步法”,一步法合成二甲醚由甲醇合成和甲醇脱水两个过程组成,同时还存在水汽变换反应,由于受到热力学的限制,甲醇合成反应的单程转化率一般较低,而由合成气一步法合成二甲醚,采用具有合成甲醇和甲醇脱水两种功能的复合催化剂,由于催化剂的协同效应,反应系统内各个反应相互祸合,生成的甲醇不断转化为二甲醚,合成甲醇不再受热力学的限制,与传统的经甲醇合成和甲醇脱水两步得到DME两步法,相比,一步法具有流程短、操作压力低、设备规模小、单程转化率高等优点,经济上更加合理,但缺点在于二甲醚的选择性低,产物的纯度不高。

年产15万吨甲醇合成二甲醚工艺设计毕业论文

年产15万吨甲醇合成二甲醚工艺设计The Process Design of 150kt/a Dimethyl Ether Preparedby Methanol目录摘要 ..................................................................................................I矚慫润厲钐瘗睞枥庑赖。

Abstract........................................................................................... II聞創沟燴鐺險爱氇谴净。

引言 ............................................................................................... 1残骛楼諍锩瀨濟溆塹籟。

第一章文献综述.. (3)1.1 二甲醚概况 (3)1.1.1 二甲醚的发展状况 (3)1.1.2 二甲醚的传统领域的应用及其拓展............................................. 4酽锕极額閉镇桧猪訣锥。

1.2 国内二甲醚市场简况 (5)1.2.1 现状 (5)1.2.2 国内市场预测 (7)1.3 国外二甲醚市场简况 (8)1.3.1 现状 (8)1.3.2 国外市场预测 (10)1.4 原料说明.......................................................................................... 12彈贸摄尔霁毙攬砖卤庑。

1.4.1 物理性质 (11)1.4.2 化学性质....................................................................................... 12謀荞抟箧飆鐸怼类蒋薔。

二甲醚生产工艺流程

合成气制二甲醚工艺目前合成气合成二甲醚的生产工艺主要有两步法和一步法两种,两步法是经过甲醇合成和甲醇脱水两步过程得到DME,一步法是合成气直接生产DME,新开发的工艺有二氧化碳加氢合成二甲醚和生物质间接液化制取二甲醚。

1、两步法制二甲醚两步法制二甲醚是以合成气为原料由低压法制得甲醇后,甲醇再经脱水制得DME,其主要过程如图1所示:图1两步法合成二甲醚流程简图其中甲醇脱水制二甲醚的方法又包括液相甲醇脱水法和气相甲醇脱水法液相甲醇脱水是将甲醇与浓硫酸混合加热使甲醇脱水得到二甲醚,浓硫酸起到催化剂的作用该工艺具有反应温度低,原料转化率和二甲醚的选择性高的优点,但是产品后处理比较困难,而且浓硫酸的存在使设备腐蚀严重,并且产生大量的废液,带来很大的环境污染,限制了此工艺的发展"目前国内仅有武汉硫酸厂和山东久泰化工科技有限公司开发此工艺。

在液相脱水制DME基础上,为了避免液体酸作为甲醇脱水剂时产生的设备腐蚀问题,美孚公司和意大利的ESSO公司开发了以固体酸为催化剂的甲醇气相脱水技术,气相甲醇脱水法的基本原理是将甲醇蒸汽通过固体酸催化剂脱水生成二甲醚,目前常用的催化剂主要有沸石、氧化铝、二氧化硅/氧化铝、阳离子交换树脂等,由于甲醇脱水反应是放热反应,因此维持适宜的反应温浙江大学博士学位论文合成气合成二甲醚和乙二醇研究综述度是气相甲醇脱水法的关键,两步法制二甲醚的反应条件温和,副反应少,二甲醚的选择性和产品的纯度高,但是由于需要从合成气开始生产甲醇,导致合成气的转化率低,生产流程长,并且需要经过甲醇分离精制过程,使得整个工艺的成本增加,即使购买成品甲醇直接脱水制得二甲醚,也容易受到甲醇价格的影响,而使成本难以控制。

2、一步法制二甲醚合成气直接制二甲醚被称为“一步法”,一步法合成二甲醚由甲醇合成和甲醇脱水两个过程组成,同时还存在水汽变换反应,由于受到热力学的限制,甲醇合成反应的单程转化率一般较低,而由合成气一步法合成二甲醚,采用具有合成甲醇和甲醇脱水两种功能的复合催化剂,由于催化剂的协同效应,反应系统内各个反应相互祸合,生成的甲醇不断转化为二甲醚,合成甲醇不再受热力学的限制,与传统的经甲醇合成和甲醇脱水两步得到DME两步法,相比,一步法具有流程短、操作压力低、设备规模小、单程转化率高等优点,经济上更加合理,但缺点在于二甲醚的选择性低,产物的纯度不高。

甲醇脱水制二甲醚过程设计

甲醇分离塔

经过Aspenplus模拟,塔采用严格的计 算有: 回流比R=1.90000 塔板数N=23 冷凝器热负荷Q冷凝器=98829.2 watt 再沸器热负荷Q再沸器=99732.6 watt

谢谢

欢迎批评指正

性质

用途

主要用于气雾剂、燃料、制冷剂、化学中间体和 发泡剂等。

一.背景介绍

2. 市场潜力

世界现有二甲醚总生产能力20万吨/年, 中国国内总生产能力为2万吨/年,国内的需求 量远远高于供给量。而据市场需求预测,仅中 国国内2005年柴油消费量将达到9000万吨,按 5%比例为二甲醚替代,需要二甲醚450万吨, 由此可见二甲醚市场潜力巨大。

二、生产过程设计

2.3 浆态床 结构示意图

特点: 特点:混合均匀, 可以在等温下操作, 在较高的平均温度 下运行,能获得较 高的反应速率。其 单位反应器体积的 收率高,催化剂用 量只是绝热固定床 的20%~30 % ,造 价低。 图2 浆态床结构示意图

二、生产过程设计

3. 分离系统

从反应器中出来的气体含有二甲醚、未反应的甲醇、 水等物质,它们都是以气体形式存在。在进入分离塔 之前,要将气体冷却成液体或者气液两相共存。三组 分的混合三种物质分离。 根据“排定塔序的推理法则”,三组分中的二甲 醚的流量最大,而且也最轻,所以本设计中先分离二 甲醚,然后再分离甲醇。

二生产过程设计二生产过程设计流程设计模块示意图反应器分离系统甲醇循环甲醇二甲醚水图1流程模块图进料基本流程基本流程图1甲醇气相脱水生产二甲醚流程图1精馏塔

甲醇脱水制二甲醚过程设计

化工学院03博: 李 璐 田 勇 王斋民

指导教师:

钱 宇 陆恩锡

教授 教授

本设计的主要内容

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、生产过程设计

2.2

反应器的选择

目前工业上采用的反应器是绝热固定床反应器。它的缺点是催 化床下部温度高,催化剂易衰老,影响寿命;同时反应热也未 得到充分利用。 上届同学采用了单管逆流型反应器,以利用反应产生的热量进 行自身升温,这样可以降低进料的入口温度。可是塔内温度不 够平稳,比较难控制。 为了能及时除去大量的反应热并且保证反应塔内的温度平稳且 易控制,以使反应条件的最优化,我们采用浆态床反应器。

二、生产过程设计

3. 分离系统

工艺流程图

二甲醚分离塔

二甲醚在常压下的沸点相当低,为-24.90C,

所以应在加压条件下进行精馏。经过Aspenplus模拟, 塔采用严格的计算有: 回流比R=0.70000 塔板数N=22 冷凝器热负荷Q冷凝器=177236 watt 再沸器热负荷Q再沸器=120730 watt

水

基本流程

图 1 甲醇气相脱水生产二甲醚流程图 1-精馏塔 ; 2—汽提塔 ; 3—反应器4—甲醇泵 ; 5—洗涤塔 ; 6—冷凝器 ;7, 8—热交换

二、生产过程设计

2. 反应器的设计

2.1 反应方程式及工艺条件的选择

2CH3OH → (CH3)2O + H2O

根据反应的限制条件,反应催化剂不能在4000C的 温度之上工作,如果温度超过4000C,主反应的选择性 大为降低。而当温度在360—3700C之间时,反应不仅 有接近1的选择性,而且反应速率也较高。

1.制备方法

将甲醇蒸汽通过固体催化剂,经过气相脱水生成 二甲醚。由甲醇脱水制备甲醚的反应方程式为:

2CH3OH →(CH3)2O + H2O

工艺过程包括甲醇加热,甲醇脱水,甲醚冷却、 冷凝以及粗醚精馏,是目前国内外主要的生产方法。

二、生产过程设计

流程设计模块示意图

甲醇循环

甲醇 进料 图1 流程模块图 二甲醚 反应器 分离系统

甲醇分离塔

经过Aspenplus模拟,塔采用严格的计 算有: 回流比R=1.90000 塔板数N=23 冷凝器热负荷Q冷凝器=98829.2 watt 再沸器热负荷Q再沸器=99732.6 watt

Hale Waihona Puke 谢谢欢迎批评指正

二、生产过程设计

2.3 浆态床 结构示意图

特点:混合均匀, 可以在等温下操作, 在较高的平均温度 下运行,能获得较 高的反应速率。其 单位反应器体积的 收率高,催化剂用 量只是绝热固定床 的20%~30 % ,造 价低。

图2 浆态床结构示意图

二、生产过程设计

3.

分离系统

从反应器中出来的气体含有二甲醚、未反应的甲醇、 水等物质,它们都是以气体形式存在。在进入分离塔 之前,要将气体冷却成液体或者气液两相共存。三组 分的混合体系,采用两个精馏塔,即一个二甲醚塔和 一个甲醇塔来将三种物质分离。 根据“排定塔序的推理法则”,三组分中的二甲 醚的流量最大,而且也最轻,所以本设计中先分离二 甲醚,然后再分离甲醇。

性质

用途

一.背景介绍

2.

市场潜力

世界现有二甲醚总生产能力20万吨/年, 中国国内总生产能力为2万吨/年,国内的需求 量远远高于供给量。而据市场需求预测,仅中 国国内2005年柴油消费量将达到9000万吨,按 5%比例为二甲醚替代,需要二甲醚450万吨, 由此可见二甲醚市场潜力巨大。

二、生产过程设计

甲醇脱水制二甲醚过程设计

化工学院03博: 李 璐 田 勇 王斋民

指导教师: 钱 宇 陆恩锡 教授 教授

本设计的主要内容

背景介绍

生产过程设计

反应器的设计 分离系统

一.背景介绍

1.二甲醚的应用

二甲醚 (Dimethy1 Ether ,简称 DME) ,沸点 24.9℃,凝固点 -140℃,自燃点 350℃,饱和蒸气 压392kPa,常温下为无色、无毒、无刺激性气体, 稳定性非常好,对人体安全,对臭氧层的破坏ODP 值为零。由于它是极性物质,所以具有特殊的溶解 性能,在水中的溶解度达到 54% ,如果在 DME 中添 加6%的乙醇,能以任意比例与水混合。 主要用于气雾剂、燃料、制冷剂、化学中间体和 发泡剂等。