化工原理课件精馏201X03

化工原理下册——精馏-讲

2 汽液相平衡关系式

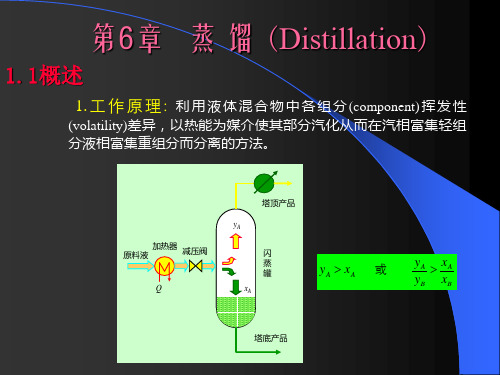

蒸馏分离的物系由加热至沸腾的液相和产生的蒸汽相构 成。相平衡关系是蒸馏过程分析的重要基础。 1)用饱和蒸气压表示气液平衡关系

液相为理想溶液,遵循拉乌尔定律: 在某一温度下,稀溶液的蒸气压等于纯溶剂的蒸气压乘以溶剂的摩尔分数。

手册中查

气相为理想气体,遵循道尔顿分压定律: 某一气体在气体混合物中产生的分压等于在相同温度下它单独占有整个容器时 所产生的压力;而气体混合物的总压强等于各气体分压之和。

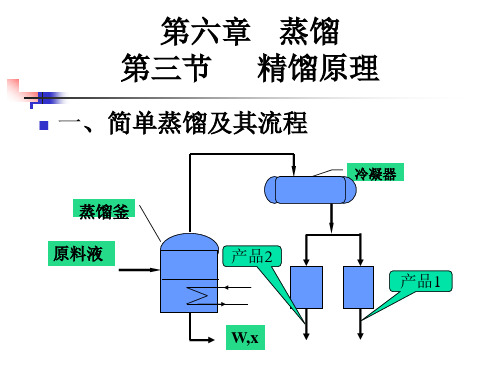

由此可知,简单蒸馏,即将液体混合物进行一次部分气化(单 级)的过程,只能起到部分分离的作用,只适用于要求粗分或初步 加工的场合。而要使混合物中的组分得到高纯度(几乎完全)的 分离,只有进行精馏。

1.4.2 多次部分气化和部分冷凝

1. 过程分析

如果将图1所示的蒸馏单级分离加以组合 , 变成如图3所示的多级分离流程(以3级为例 ). 若将第1级溶液部分气化所得气相产品在 冷凝器中加以冷凝, 然后再将冷凝液在第2级 中部分气化, 此时所得气相组成为y2,y2>y1, 这种部分气化的次数(级数)愈多, 所得到的 蒸汽浓度也愈高, 最后几乎可得到纯态的易挥 发组分. 同理, 若将从各分离器所得到的液相 产品分别进行多次部分气化和分离, 那么这种 级数愈多, 得到的液相浓度也愈低, 最后可得 到几乎纯态的难挥发组分.

图3 多次部分气化的分离示意图

上述的气-液相浓度变化情况可以从图中清晰地看到.因此,同时多 次地进行部分气化是使混合物得以完全分离地必要条件.

不难看出, 图6-3所示的流程在工业上是不能采用的, 因其存在以 下两个问题:

(1)分离过程得到许多中间馏分, 如图中的组成为x1.x2 等液相产品,因此 最后纯产品的收率就很低;

图6所示的为精馏塔的模型,目前工业上 使用的精馏塔是它的体现。塔中各级的易挥发 组分浓度由上至下逐级降低,而温度逐步增高。 当某级的浓度与原料液的浓度相同或相近时, 原料液就由此级进入。

精馏与精馏原理PPT

第六章 精馏

组员:

零梅妹 朱喜迎 尚赟 李桂浩 赵兴云 罗世波 农雄机 黄勇胜

1.气液相平衡

1.1 定义 1.2 两组分理想溶液的气液平衡相图 1.3 气液相平衡关系

A xA pB B

定义式 xB 代入 pA

α 愈大,A、B两组分愈容易分离; α =1不能用普通精馏分离。

对理想溶液:

0 p p x 拉乌儿 A A A 0 x x p A 0 A A 0 p p x p B B B B 定律 x x B B

d.下曲线为t-x线,也称为饱和 苯—甲苯混合液的t-x-y图 液体线(泡点线)

1.2.2 x-y图

a.以x(气相或液相的浓度) 为横坐标,y(温度)为纵坐 标 b.曲线表示液相组成与之平衡 的气相组成间的关系。 c.对角线x=y的直线 ,作查图 时参考用 。 d.平衡线位于对角线上方

苯—甲苯混合液的x-y图

分冷凝相结合的操作。

精馏中的两个重要概念:

轻组分:挥发性高的组分(沸点低的组分)

重组分:挥发性低的组分(沸点高的组分)

液体混合物经过多次部份汽化后可变为高纯度的

难挥发组分 。

气体混和物经过多次部分泠凝后可变为高纯度的

易挥发组分。

2-2 精馏原理

① 回流

塔顶液相回流和塔底汽相回流,为偏离衡的气 液相在塔内各板上提供了接触条件,实现了气 液相间的质量传递。

馏出液 进料

塔顶蒸汽进入全(冷)凝器被

全部冷凝,将部分冷凝液用泵( 或借重力作用)送回塔顶作为回 流液体,其余部分作为塔顶产品 (称为馏出液)采出。

(化工原理)精馏原理

精馏的原理和过程

原理

基于物质的沸点不同,通过加热和冷凝的方法,将不同沸点的物 质分离出来。

过程

将液体混合物加热至沸腾,产生的蒸汽在冷凝器中冷凝,再通过 回流装置将冷凝液返回精馏塔中,重复进行加热和冷凝的过程, 直至达到分离目的。

操作温度应根据进料组成 和产品要求进行选择,以

实现最佳分离效果。

操作压力应根据进料组成 和产品要求进行选择,以

实现最佳分离效果。

操作条件的优化

实验法

通过实验方法测定不同操作条件下的分离效果,找 出最优的操作条件。

模拟法

利用计算机模拟软件对精馏过程进行模拟,通过优 化算法找出最优的操作条件。

经济分析法

石油化工原料的制备

通过精馏技术可以制备石油化 工原料,如乙烯、丙烯等,这 些原料是生产塑料、合成橡胶 等材料的重要基础。

精馏在其他领域的应用

01

02

03

食品工业

精馏技术可用于食品工业 中,如分离果汁中的果糖 和乙醇饮料中的酒精等。

制药工业

精馏技术可用于药品的生 产和提纯,如分离抗生素、 维生素等。

精馏的分类

02

01

03

根据操作方式的不同,精馏可以分为连续精馏和间歇 精馏。

根据进料位置的不同,精馏可以分为侧线精馏、塔顶 精馏和塔底精馏。

根据操作压力的不同,精馏可以分为常压精馏、加压 精馏和减压精馏。

02

精馏塔的构造和工作原理

精馏塔的结构

塔体

进料板

塔板

溢流管

冷凝器

精馏塔的主要部分,用于 容纳待分离的液体混合物 和进行传热传质过程。

化工原理第一节 精馏1.概述、相平衡(课堂PPT)

Boiling Point 泡点线:

Boiling Curve

对应液体的每一个组成,都有与之对应的泡 点。所有这些泡点形成的蓝色线叫泡点线

2

23

混合蒸汽冷凝过程

在t ~ x ~ y相图上表

达

露点 : Dew point 露点线 : Dew point curve

2

24

注意

• 混合液体的泡点、 露点随组成而变, 不是定值

m

1 2

(1

2 )

--算术

m

1

---几何

2

要求:

1(塔顶)和2(塔底)相差 < 15%

超过这个范围,应将相平衡曲线分段

2

P242 (例子6-3 ):

19

表1、苯和甲苯混合物的相对挥发度

温度(℃)

80

90

100

110

2.62 2.44 2.40 2.39

苯沸点:80.1 ℃,甲苯沸点:110.63 ℃, 可看成常数。近似理想物系。

易挥发组分越来越少

6

2. 平衡蒸馏(闪蒸) Equilibrium (Flash) Distillation

关键部件:节流阀

经过节流阀以后的气液两相成平衡状态:故称之为平衡蒸馏

2

7

3. 精馏 Rectification

冷凝器

加热器

2

8

4. 特殊精馏

恒沸精馏 Azetropic-Distillation 萃取精馏 Extrative-Distillation 分子蒸馏 现代科技进展之一:分子水平上的分离 催化精馏 现代科技进展之二:加入催化剂之精馏 反应精馏 现代科技进展之三:反应与精馏之耦合

组分的饱和蒸汽压实际上是温度的函数—Antoine 方程 (附录10---P.335)

精馏优秀课件

1. 连续精馏操作流程

2. 间歇精馏操作流程

26

3. 精馏塔旳操作情况

tn-1

塔板上: yn+1<xn-1, tn+1>tn-1 两者互不平衡

即:存在温度差和浓度差

tn+1

成果:传质和传热

yn >xn

理论(理想)板

若: ① 气液两相接触时间足够长

② 板上混合足够均匀

即:

则:离开第n块板时旳汽-液二相 构成构成平衡关系

3. 塔釜产品屡次部分汽化

t1

t1

t1’

t1'

t2’

t

' 2

操作流程

操作在相图上旳反应

成果:对初级混合液部分汽化后得到旳液相在塔底经屡次部分汽化 20 最终可得液相浓度为x2`(较低)旳塔底产品构成。

4. 过程进行旳必要条件及存在问题讨论 ① 由2、3可知:欲使混合液得到有效分离,必须同步分别对 塔顶汽相和塔釜液相进行屡次部分泠凝和屡次部分汽化。

双组分 —— 要点讨论 多组分 —— 简要简介

蒸馏操作实例:石油炼制中使用旳 250 万吨常减压装置幻灯片 5 5

§6.1 双组分溶液旳汽-液相平衡

汽液相平衡是分析精馏原理和进行设备计算旳理论基础,过程 以两相到达平衡为极限。

§6.1.1 溶液旳蒸汽压和拉乌尔定律(Raoult’s law)

一. 纯组分饱和蒸汽压 在密闭容器内,在一定温度下,纯组分液体旳汽液两相到达平 衡状态,称为饱和状态,其蒸汽为饱和蒸汽,其压力为饱和蒸 汽压。

16

泡点线

0

xA xf

yA 1.0

x(y)

§ 6.3.2 精馏原理和流程

精馏流程(熟悉有关旳概念)

《化工原理蒸馏》课件

蒸馏的原理与流程

蒸馏原理

基于不同组分在汽化、冷凝过程中的物理性质差异,通过控制温度和压力,使 不同组分得以分离。

蒸馏流程

包括加热、汽化、冷凝、收集等步骤,通过优化流程参数,提高分离效果和效 率。

蒸馏在化工中的应用

01

02

03

石油化工

蒸馏是石油化工中常用的 分离方法,用于生产汽油 、柴油、煤油等。

02

数学模型通过建立数学方程来描述蒸馏塔内各相之间的传递和

反应过程,以便对蒸馏过程进行模拟和优化。

常见的蒸馏过程数学模型包括质量传递、动量传递和热量传递

03

模型,以及涉及化学反应的模型。

蒸馏过程的模拟软件介绍

01

蒸馏过程的模拟软件是用于模 拟和优化蒸馏过程的计算机程 序。

02

这些软件基于数学模型,通过 数值方法求解描述蒸馏过程的 偏微分方程,以预测蒸馏塔的 操作性能和优化设计。

蒸馏压力也影响蒸馏效率和产品质量。在 高压下,液体沸点升高,可分离沸点更接 近的组分。

蒸馏速率

回流比

蒸馏速率决定了蒸馏过程的效率。过快的 蒸馏速率可能导致产品质量下降,而慢速 蒸馏则可以提高产品质量和分离效果。

回流比是影响蒸馏效率和产品纯度的关键 参数。增大回流比可以提高产品纯度,但 也会增加能耗和操作成本。

新型塔板和填料的应用

采用新型塔板和填料可以提高蒸馏效率和分离效果,降低能耗和 操作成本。

强化传热传质技术

采用强化传热传质技术可以提高蒸馏效率,减小设备体积和操作成 本。

过程集成与优化

通过过程集成与优化,实现蒸馏过程的节能减排和资源高效利用。

04

蒸馏过程的模拟与计算

蒸馏过程的数学模型

01

精馏原理.ppt

②恒摩尔液流: 精馏操作时,在塔的精馏段内, 每层板下降的液体摩尔流量都是相等,在提馏段 内也是如此,但两段液体的摩尔流量却不一定相 等,即:

L1 = L2 =...= Ln =L L1'= L2' =...=Ln' =L' 式中 L----精馏段中下降液体摩尔流量(kmol/h)

• •

2、精馏塔

板式塔

•分类 填料塔

x ,t n-1 n-1

yn,tn

工作原理:

理论板: 精馏段: 提馏段: 进料板(加料板):

y ,t n+1 n+1

xn,tn

如何确定加料 板位置?

第四节 精馏塔的物料衡算和操作线方程

一、全塔物料衡算

V,y1

以全塔为衡算范围,以单位时

间为基准,则有

F,xF

总物料: F = D + W

操作关系:精馏塔内自任意第n层塔板下降 的液相组成与其相邻的下一层塔板上升的气 相组成之间的关系。

精馏段操作线方程 的推导图

V,y1

1 2 n

n+1

y1 L,xD

x2

y2

yn

xn yn+1

F,xF

D,xD

易挥发组分:

L,xD

D,x

V´

F ·xF= D·xD + W·xw

L´

W,

回收率:

易挥发组分回收率 = DxD

FxF

×100℅

难挥发组分的回收率 =

W (1 xw ) F (1 xF )

×100℅

[例题] 某连续精馏塔操作压力为700kPa,用来

化工原理课件精馏201203

一、问答题1、什么是蒸馏操作?2、蒸馏和精馏有何区别?3、如何选定蒸馏操作压强?4、何谓挥发度与相对挥发度?5、何谓非理想溶液?它们的特点是什么?6、溶液的气液相平衡的条件是什么?7、什么是回流?精馏操作过程中回流有什么作用?8、什么是全回流操作?主要应用?9、从t-x-y图上简述精馏的理论基础?10、何谓理论板?理论塔板数是如何求取的?11、精馏塔为什么要设蒸馏釜或再沸器?12、什么位置为适宜的进料位置?为什么?13、q值的物理意义是什么?不同进料状态下的q值怎样?14、用图解法求理论塔板数时,为什么说一个三角形梯级代表一块理论块?15、恒縻尔流假设的内容?16、为使恒摩尔流假设成立,精馏过程须满足什么条件?17、化工生产中,对精馏塔板有哪些要求?18、何谓液泛、夹带、漏液现象?x下降,而F、q、R、'V19、一正在运行的精馏塔,由于前段工序的原因,使料液组成F仍不变,试分析L、V、'L、D、W及D x、W x将如何变化?20、某分离二元混合物的精馏塔,因操作中的问题,进料并未在设计的最佳位置,而偏x、q、R、'V均同设计值,试分析L、V、'L、D、W、及D x、W x的变下了几块板。

若F、F化趋势?(同原设计值相比)21、设计一精馏塔,其物料性质、进料量及组成、馏出液及釜液组成、回流比、冷却水温度、加热蒸汽压力均不变。

当进料状态由泡点进料改为饱和蒸汽进料时,塔板数是否相同?再沸器所需蒸汽量是否改变?22、有一正在操作的精馏塔分离某混合液。

若下列条件改变,问馏出液及釜液组成有何改变?假设其他条件不变,塔板效率不变。

(1)回流比下降;(1)原料中易挥发组分浓度上升;(2)进料口上移。

23、在精馏塔操作中,若F、V维持不变,而x F由于某种原因降低,问可用哪些措施使x D 维持不变?并比较这些方法的优缺点。

二:计算题1.在101.3 kPa时正庚烷和正辛烷的平衡数据如下:试求:(1)在压力101.3 kPa下,溶液中含正庚烷为0.35(摩尔分数)时的泡点及平衡蒸汽的瞬间组成?(2)在压力101.3 kPa下被加热到117℃时溶液处于什么状态?各相的组成为多少?(3)溶液被加热到什么温度时全部气化为饱和蒸汽?2.根据某理想物系的平衡数据,试计算出相对挥发度并写出相平衡方程式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、问答题

1、什么是蒸馏操作?

2、蒸馏和精馏有何区别?

3、如何选定蒸馏操作压强?

4、何谓挥发度与相对挥发度?

5、何谓非理想溶液?它们的特点是什么?

6、溶液的气液相平衡的条件是什么?

7、什么是回流?精馏操作过程中回流有什么作用? 8、什么是全回流操作?主要应用? 9、从t-x-y 图上简述精馏的理论基础? 10、何谓理论板?理论塔板数是如何求取的? 11、精馏塔为什么要设蒸馏釜或再沸器? 12、什么位置为适宜的进料位置?为什么?

13、q 值的物理意义是什么?不同进料状态下的q 值怎样?

14、用图解法求理论塔板数时,为什么说一个三角形梯级代表一块理论块? 15、恒縻尔流假设的内容?

16、为使恒摩尔流假设成立,精馏过程须满足什么条件? 17、化工生产中,对精馏塔板有哪些要求? 18、何谓液泛、夹带、漏液现象?

19、一正在运行的精馏塔,由于前段工序的原因,使料液组成F x 下降,而F 、q 、R 、'

V 仍不变,试分析L 、V 、'

L 、D 、W 及D x 、W x 将如何变化?

20、某分离二元混合物的精馏塔,因操作中的问题,进料并未在设计的最佳位置,而偏

下了几块板。

若F、

x、q、R、'V均同设计值,试分析L、V、'L、D、W、及D x、W x的变

F

化趋势?(同原设计值相比)

21、设计一精馏塔,其物料性质、进料量及组成、馏出液及釜液组成、回流比、冷却水温度、加热蒸汽压力均不变。

当进料状态由泡点进料改为饱和蒸汽进料时,塔板数是否相同?再沸器所需蒸汽量是否改变?

22、有一正在操作的精馏塔分离某混合液。

若下列条件改变,问馏出液及釜液组成有何改变?

假设其他条件不变,塔板效率不变。

(1)回流比下降;

(1)原料中易挥发组分浓度上升;

(2)进料口上移。

23、在精馏塔操作中,若F、V维持不变,而x F由于某种原因降低,问可用哪些措施使x D 维持不变?并比较这些方法的优缺点。

二:计算题

1.在101.3 kPa时正庚烷和正辛烷的平衡数据如下:

试求:(1)在压力101.3 kPa下,溶液中含正庚烷为0.35(摩尔分数)时的泡点及平衡蒸汽的瞬间组成?

(2)在压力101.3 kPa下被加热到117℃时溶液处于什么状态?各相的组成为多少?(3)溶液被加热到什么温度时全部气化为饱和蒸汽?

2.根据某理想物系的平衡数据,试计算出相对挥发度并写出相平衡方程式。

3、今有苯酚和对苯酚的混合液。

已知在390K,总压101.3KPa下,苯酚的饱和蒸汽压为11.58Kpa,对苯酚的饱和蒸汽压为8.76Kpa,试求苯酚的相对挥发度?

4、在连续精馏塔中分离含苯50%(质量百分数,下同)的苯—甲苯混合液。

要求馏出液组成为98%,釜残液组成为1%。

试求苯的回收率?

5、在一常压连续精馏塔中,分离某理想溶液,原料液浓度为0.4,塔顶馏出液为0.95(均为易挥发组份的縻尔分率)。

回流比为最小回流比的1.5。

每千縻尔原料变成饱和蒸汽所需热量等于原料液的千縻尔汽化潜热的1.2倍。

操作条件下溶液的相对挥发度为2,塔顶采用全冷器,泡点回流。

试计算由第二块理论板上升的气相组成?

6、某二元混合物在连续精馏塔中分离,饱和液体进料,组成为5.0=F x ,塔 顶馏出液组成为0.9,釜液组成为0.05,(以上均为易挥发组分的縻尔分率),相对挥发度为3,回流比为最小回流比的2倍。

塔顶设全凝器,泡点回流,塔釜为间接蒸汽加热。

试求:进入第一块理论板的气相浓度?离开最后一块理论板的液相浓度?

7、图示的精馏塔是由一只蒸馏釜和一块实际板所组成。

料液由塔顶加入,泡点进料,

2.0=F x ,今测得塔顶易挥发组分的回收率为80%,糸统的相对挥发度为0.3=α。

且

3.0=D x

求:残液组成W x 和该块塔板的液相默夫里效率?(蒸馏釜可视为一块理论板)。

8、根据下图,(1)写出两操作线方程,(2)画出理论塔板数,并说出加料位置?(3)写出塔顶、塔釜产物的组成?

F x

9.用一连续精馏塔分离苯-甲苯混合液,原料中含苯0.4(摩尔分数,下同),要求塔顶馏出液中含苯0.97,釜液中含苯0.02,若原料液温度为25℃,求进料热状况参数q为多少?若原料为气液混合物,气液比为3:4,q值为多少?

附表常压下苯-甲苯的平衡数据

10.用一连续操作的精馏塔分离丙烯-丙烷混合液,进料含丙烯0.8(摩尔分数,下同),常压操作,泡点进料,要使塔顶产品含丙烯0.95,塔釜产品含丙烷0.95,物系的相对挥发度为1.16,试计算:(1)最小回流比;(2)所需的最少理论塔板数。

11、一个只有提馏段的精馏塔,组成为0.5(摩尔分数,下同)的饱和液体自塔顶加入,若体系的相对挥发度为2.5,塔底产品组成控制为0.03,当塔顶回流比为0.27时,求:

(1) 塔顶组成的最大可能值;

(2) 若要求塔顶产品组成达到0.8,回流比至少为多少?

12.用常压精馏塔分离苯和甲苯混合液。

已知精馏塔每小时处理含苯0.44(摩尔分数,下同)的混合液100kmol,要求馏出液中含苯0.975,残液中含苯0.0235。

操作回流比为3.5,采用全凝器,泡点回流。

物系的平均相对挥发度为2.47。

试计算泡点进料时以下各项:

(1)理论板数和进料位置;

(2)再沸器热负荷和加热蒸汽消耗量,加热蒸汽绝压为200kPa;

(3)全凝器热负荷和冷却水的消耗量(冷却水进、出口温度t1=25℃, t2=40℃)。

(4)改为温度为30℃的冷液回流,其他条件不变,上述结果怎样变化?

(5)若改为温度30℃的冷液进料,上述结果如何变化?。