100_产品不良率月报表

品质部月度工作总结报告

品质部月度工作总结报告对一段时间的工作进行总结是为了肯定成绩,找出问题,归纳出经验教训,提高认识,明确方向,以便进一步做好工作。

下面就让小编带你去看看品质部月度工作总结报告范文5篇,希望能帮助到大家!品质部月度总结报告1一、质量目标全面完成,工程质量基本受控。

1、通过《产品的监视和测量程序》、《过程的绩效监测和测量程序》等程序的运行,今年1—11月份竣工单位工程21项,均保证了一次交验合格,达到了年初制定的一次交验合格率100%的目标。

2、公司今年在《顾客满意的监测与控制程序》基础上,出台了一个《顾客满意度评比奖励办法》,在运行《顾客满意的监测与控制程序》的同时,充分利用激励机制,奖优罚劣,促使各项目向业主提供优质的产品和服务,使顾客满意度不断提高,今年1—11月份顾客满意度平均为91.8,其中质量为91.65,进度为90.16,服务为92.98,安全环保为91.83,达到年初制定的不小于85分的目标。

3、通过实施《某某公司计量器具补充管理办法》,促使各项目和管理计量器具的设备公司严格按照《监视和测量装置的控制程序》运行计量器具管理体系,克服了以前计量器具归属单位,使用单位送检责任不清,管理混乱弊病,使计量器具送检合格率达到年初制定的100%的要求。

4、公司通过运行《改进及纠正和预防措施控制程序》,利用群众性qc小组活动消除质量通病,改进工艺流程,通过镜面砼、回转窑筒体焊接技术攻关活动,钢筋直螺纹连接、预应力猫索方格梁边坡支护现场管理等一系列qc活动,实施《改进及纠正和预防措施控制程序》,使工程实体质量稳步提高,降低质量故障,今年公司上报质量故障损失不到5000元,达到年初制定质量故障损失不超过2/万的质量目标。

5、积极推广新技术,公司上下有计划地开展创优工作,在去年取得7项市级2项省级优质工程的基础上,今年又取得某某铝厂220kv 配电装置及硅整流所工程、电解烟气净化回收系统工程两项部级优质工程和某某车场、某某电厂三项市级优质工程,超额完成年初制定的一部优,二市优的创优计划。

PCBA焊接不良统计月报表

0.14%

Hale Waihona Puke 2月份PCBA焊接外观检验统计月报表

不合格原因归类(块) 虚焊 连锡 错焊 漏焊 元器件异常 PCB异常 其它 不良率 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% T2变压器 引脚虚焊 0.6% 0.0% PA1插座漏焊 0.6% 0.0% 0.0% 0.0% 0.0% 0.8%

不良现象

液相:检测器探测版 离子:接口板A 离子:接口板B

总计

1421

2

0.14%

不良率 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.6% 0.0% 0.6% 0.0% 0.0% 0.0% 0.0% 0.8%

备注

自制 自制 自制 自制 自制 自制 自制 外协 外协 外协 外协 外协 外协 自制 自制 自制 自制

焊接组

序号 产品名称 CEMS:维护接口板 CEMS:粉尘仪接口板 CEMS:OMA直流电源板 SEMS:COMS传感器板(RD0051E) SEMS:RS232扩展板 氦检:放大器板 氦检:母板 氦检:控制板 氦检:功率驱动板 氦检:灯板 氦检:IO板 氦检:主控板 氦检:261灯丝板板 水质:COD IO板 生产数量 不合格数 (块) 量(块) 50 100 50 50 200 50 50 150 150 150 150 150 12 50 25 56 28 0 0 0 0 0 0 0 0 0 1 0 1 0 0 0 0 0

KPI计算方法

绩效指标

计算方式 准时到货(上线前2天到)批次/当月实际生产总批次*100%(批次:一张订 单的一个货号为一批次,货号跨月的下月不重复统计) 准时到货(上线前2天到)批次/当月实际生产总批次*100%(批次:一张订 单的一个货号为一批次,货号跨月的下月不重复统计) 准时到货(上线前2天到)批次/当月实际生产总批次*100%(分子依单号 计,不管货号和布花,分母依货号计,不管布花) 来料合格批次/当月检验总批次*100%(批次:一份进检报告为一批次)(分 供应商统计汇总)(扣除后道发现的异常批次) 1-异常未及时处理批次/异常总批次*100%(品质异常通知日期后3天内有处 理结论为及时)(分供应商统计汇总) 影响生产批次/当月生产总批次*100%(一张订单的一个货号为一批次)

车间异常记录、周生产 计划课 生管员 计划课长 每月 计划 错误批次/当月采购总批数*100%(批次:一张采购单上的一条信息为一批 采购异常下单明细、品 品管、物 采购 采购错误率 物控 财务经理 每月 次;分子来源:物控审单记录批次、进料/制程检验属采购错误批次) 质异常通知单(ERP) 控 365天÷周转率(=主营业务成本净额/应付账款平均余额〔应付账款平均余额 财务经 采购 应付账款周转天数 利润表 /余额表 财务部 总经理 每季 =(应付账期期初数+应付账期期末数)/2〕) 理 (上期采购总量*本期单价)/(上期采购金额*3%)*100%(半年为一期,上 采购成本目标达成 财务经 采购 期:前半年)(料米不纳入统计,单独统计;本期新增或减少的物料不纳入 收发存档总表(ERP) 财务部 总经理 半年 率 理 上期考核) 新供应商开发进度 供应商开发计划表、供 采购课 采购 实际开发(已发生交易)新供应商家数÷预计新开发供应商家数 采购课 总经理 半年 达成率 应商(初次)调查表 长 仓储 料帐准确率 合格批次÷抽验总批次×100% 仓库稽查汇总表 财务部 物控 财务经理 每月 欠料追踪表/进货明细 采购课 仓储 物料入库延误率 1-(准时到货批次/当月生产货号总批次) 采购课 资材经理 每月 表 长 365天÷周转率(=主营业务成本净额/应付账款平均余额〔应付账款平均余额 库存价值明细表/材料 财务经 仓储 物料库存周转天数 财务部 总经理 每季 =(应付账期期初数+应付账期期末数)/2〕) 成本汇总表 理 呆滞报表/库存价值明 财务经 仓储 呆滞/报废物料比率 当月呆滞/报废物料实际金额÷当月库存品总金额×100% 财务部 总经理 每月 细表/当月报废汇总表 理 库存金额占比达成 库存价值明细表/销售 仓储 库存总金额÷销售总金额×100%(扣除原料米及内销成品) 财务部 系管员 财务经理 半年 率 额统计表 生产日报表 成型 产品制程合格率 1-产品不良数/(良品数+不良数)*100% 不良统计表 品管部 品管员 品管经理 每月 品质异常单 月度生产计划完成统计 品管部/装 成型 产品品质直通率 (投入订单总批数-异常开单批数)/投入订单批数*100% 表 品管员 品管经理 每月 配课 品质异常单 实际入库良品数量---《机台生产表》实收数 计划课/成 成型 机台效率达成率 实际入库良品数量/预定产量*100% 统计员 计划课长 每月 量一栏,预定数量---型 计划排产数量 采购 物料交货延误率

威星分公司月度KPI绩效考核标准及评分表(二、三级)

威星分公司财务部月度KPI绩效考核标准及评分表考核月份:月岗位:被考核人:填报日期:年月日填表部门经理:分公司COO确认事实数据:人事行政部经理:分管副总:威星分公司成本控制专员月度KPI绩效考核标准及评分表考核月份:月岗位:被考核人:填报日期: 2013 年月日财务部:人事行政部:分管副总:威星分公司材料库管月度KPI绩效考核标准及评分表考核月份:月岗位:被考核人:填报日期: 2013 年月日威星分公司人事行政部月度KPI绩效考核标准及评分表考核月份:月岗位:被考核人:填报日期:年月日填表部门经理:分公司COO确认事实数据:分管副总:企划课月度KPI绩效考核标准及评分表考核月份:月岗位:被考核人:填表部门课长:分公司COO确认事实数据:分管副总:填表部门课长:分公司COO确认事实数据:分管副总:制造一部生管课月度KPI绩效考核标准及评分表考核月份:月岗位:被考核人:填报日期:年月日填表部门课长:分公司COO确认事实数据:分管副总:制造一部密炼课月度KPI绩效考核标准及评分表考核月份:月岗位:被考核人:填报日期:年月日填表部门课长:分公司COO确认事实数据:分管副总:制造一部备料课月度KPI绩效考核标准及评分表考核月份:月岗位:被考核人:填报日期:年月日填表部门课长:分公司COO确认事实数据:分管副总:制造一部加硫课月度KPI绩效考核标准及评分表考核月份:月岗位:被考核人:填报日期:年月日填表部门课长:分公司COO确认事实数据:分管副总:制造一部成型课月度KPI绩效考核标准及评分表考核月份:月岗位:被考核人:填报日期:年月日填表部门课长:分公司COO确认事实数据:分管副总:填表部门课长:分公司COO确认事实数据:分管副总:仓储一课KPI绩效考核标准及评分表考核月份:月岗位:被考核人:填报日期:年月日填表部门课长:分公司COO确认事实数据:分管副总:仓储二课KPI绩效考核标准及评分表考核月份:月岗位:被考核人:填报日期:年月日填表部门课长:分公司COO确认事实数据:分管副总:。

不良质量成本控制程序文件

1.目的降低产品成本,提高经济效益,并为评定质量管理体系的有效性提供依据2.范围本公司不良质量成本的管理工作。

3.职责3.1总经理负责不良质量成本月报表、不良质量成本分析报告、持续改善计划书的审核。

3.2管理者代表负责组织相关部门分析不良质量成本,制定持续改善计划并监督实施。

3.3财务部负责收集、汇总、核算各部门的不良质量成本数据,编制不良质量成本统计表、不良质量成本月报表、不良质量成本分析报告。

3.4相关部门负责收集、汇总不良质量成本数据并定期交财务部。

3.5技质部负责持续改善计划实施情况的跟踪验证与记录。

4.定义4.1预防成本:用于预防不合格品与故障所需的各项费用;4.2鉴定成本:用于评估产品是否满足规定要求所需各项费用;4.3内部失败成本:产品出厂前因不满足要求而支付的费用或产生的费用;4.4外部失败成本:产品出厂后因不满足要求,导致索赔、修理、更换或信誉损失而支付的费用。

5.程序5.1不良质量成本的分类:5.1.1预防成本5.1.2鉴定成本5.1.3内部失败成本5.1.4外部失败成本5.3不良质量成本计算方法5.3.1预防成本率=预防成本/不良质量总成本×100%5.3.2鉴定成本率=鉴定成本/不良质量总成本×100%5.3.3内部损失成本率=内部损失成本/不良质量总成本×100%5.3.4外部损失成本率=外部损失成本/不良质量总成本×100%5.3.5不良质量成本率=不良质量总成本/产品总成本×100%5.3.6产品销售收入不良质量成本率=不良质量总成本/产品销售收入总额×100%5.3.7利润不良质量成本率=不良质量总成本/总利润×100%5.4不良质量成本计划的制定每年年初,财务部负责编制“年度不良质量成本计划”,经总经理审核,总经理批准后发放给相关部门收集数据。

5.5不良质量成本数据的收集5.5.1相关部门负责按财务部的要求收集、统计本部门不良质量成本数据。

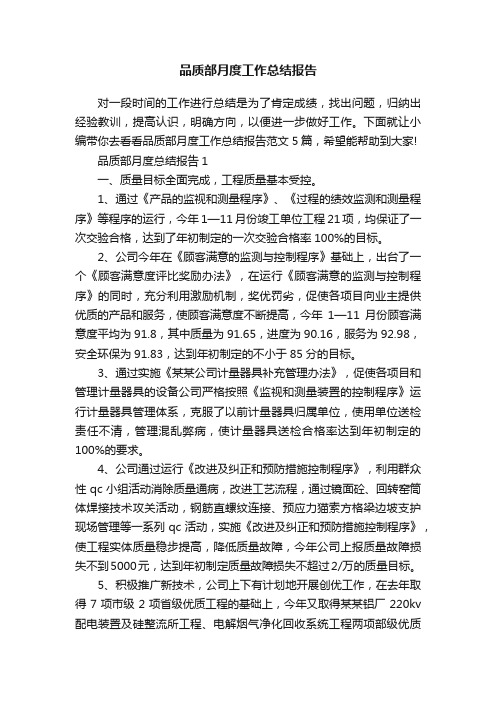

不良品月报表(柏拉图EXCEL档)

13

总计

0

不良数 pcs

5400 5100 4800 4500 4200 3900 3600 3300 3000 2700 2400 2100 1800 1500 1200

900 600 300

0

0% 0%

1月不良柏拉图分析

不良数 累积百分比

0% 0% 0% 0% 0% 0% 0.0% 0.0%

质量分析:

1、影响1月份总成合格率的主要因素是铁支架和脚套(≤80%为A类因素)。 2、本月1“铁支架”和产品“垂直不好”比例较高,是制约总成交检合格率提高的主要因素。“铁支架 较多的是YJ-D9-2产品。从月报表统计表明YJ-D9-2本月铁支架不良率为45%,与进货质量控制有关。在Y 2供货量逐月大幅度提高的形势下,控制好每道环节的实物质量,谨防增量时出现质量问题显得尤为重要 体纠正预防措施详见公布在信息栏内的《关于YJ-D9-2质量专题会议纪要》。

编制/日期:

累积百分比 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0!

100%

90%

80%

70%

60%

50%

累积百分比

0.0%

0.0%

40%

30% 累

积 20% 百

10%

分 比

不良统计月报

不良 柏拉 图分 析(1 月)

组别

不良/缺点名称

1

钢带原材料废

2

调模废料

3

钢带焊接不合格料

4 环型车管子尺寸不符废

5

回火报废

6

品质月报表

98%

98%

100% 90%

95.61%

2022年成品入库质量合格率趋势图

97.41%

97.92%

80%

70%

60%

50%

1月

2月

3月

4月

5月

6月

合格率

总结:3月份入库合格率为97.92%,成品 合格率每月呈上升趋势,已接近目标,主 要不良还是外观为主。

3月份成品入库质量报告汇总

类别

入库检验数

合格数

来料

627

572

55

10

26

19

挑选批次 /(工时)

5H

批合格率 目标值

91.23%

99%

按物料类别分类数据如下:包材类合格率最低,塑胶类合格率较 低。

序号 类别

来料批数 不良批

合格率

2022年3月来料类别合格率图

1

电子类

315

2

五金类

118

3

塑胶类

107

4

包材类

87

18

94.29%

7

94.07%

12

原因分析 待分析

经确认是没有保护膜,表面刮花造成的 员工装箱后未对照BOM核对配件

改善对策 待分析

F1出货需带保护膜,保护镜片 1.包装工序和入库检验增加录像;2.增加配件核对点检表

总结:3月份

80%

1月

2月

3月

4月

5月

6月

批合格率

总结: 本月来料合格率91.23%;来料共627

批,合格批数572批,不合格批数55批。 本月不良前三的分别为:昆明来料11

批不良,其中6批漏O型圈;鑫隆4批不 良、鑫达4批不良

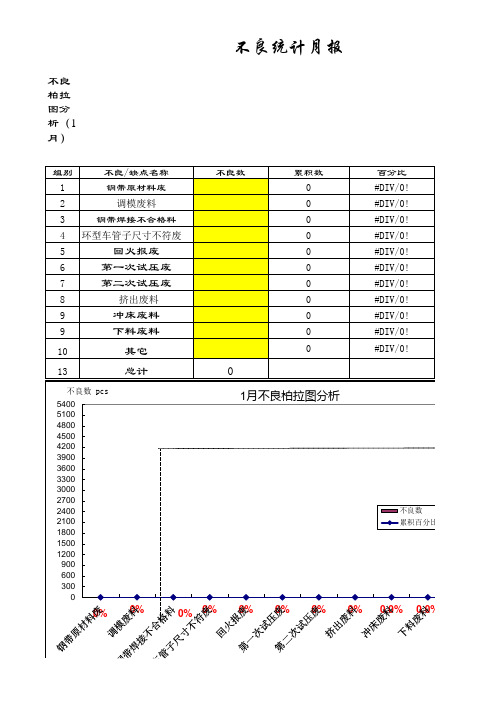

品质统计分析月报表(模板)

60%

60%

40%

40%

20%

20%

0%

0%

分析

说 合计

五、月推移图

月份 项目

1月 2月 3月 4月

5月 6月 7月 8月 9月

送检批次

验退批次

批次不良率 属QC责任批 Q次C责任批次不良

率

10112233445566778899505050505050505005050%%%%%%%%%%%%%%%%%%%%% 1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月

10月

12月

11月 12月

批次不良率 属QC责任批 次

合计

项目 不良类 别外观不

良 结构不 良包装不 良功能不 良安全不 良

合计

质量目 标要 质量目 标为达确成保 目标达

分析说明:

数量

四、不良缺陷分析

占总不良 累计不 120% 比率 良比率 100%

80%

60%

40%

20%

0% 外观不良 结构不良 包装不良 功能不良 安全不良

分析说明:

六目标达成状况

FM-4100-005-A

制 表: ____ ____ ___

审 核: ____ ____ ___

批准: ___________

FM-4100-005-A

___月份

一、总体说明

品质统计分析月报表

二、责任归属分析

部门

责任批 总责任批 累计比 100% 次 次比率 率

100% 80%

60% 50%

40%

20%

0%

0%

部门

总责任批次比率

项目 客户

检验 批次